- •2.1. Исходя из того, что деталь имеет среднюю плотность, высокую точность

- •Спекание в защитно- восстановительной среде

- •Контроль

- •Готовое изделие

- •2.1.2 Расчет параметров технологии изготовления детали-представителя «втулка с буртом»

- •3600 - Время изотермической выдержки.

- •2.1.3 Расчет параметров технологии изготовления детали-представителя «шестерня»

- •3600 – Время изотермической выдержки.

- •2. Контроль состава среды и интенсивности ее циркуляции в рабочем пространстве с помощью газоанализаторов, приборов контроля точки росы, приборов для определения степени диссоциации аммиака и др.

- •2.3 Конструирование пресс-блока детали «втулка с буртом»

- •2.3.1 Выбор схем прессования и калибровки

- •2.3.2 Размеры матрицы, калибровка

- •2.3.5 Диаметр рабочей полости матрицы для прессования

- •2.3.6 Расчет размеров стержня для формирования внутреннего диаметра втулки

- •2.3.7 Высота прессовки и высота матрицы для прессования.

- •2.3.8. Расчет на прочность основных деталей пресс-формы

- •2.4 Конструирование пресс-блока детали «шестерня»

- •2.5.4 Выполнение тепловых расчетов и составления теплового баланса печи

2.3.8. Расчет на прочность основных деталей пресс-формы

Основные детали пресс-формы рассчитывают на прочность. Проверить прочность матрицы можно сделав расчет внешнего диаметра по формуле:

,

(2.33)

,

(2.33)

где

– диаметр

изделия, мм;

– диаметр

изделия, мм;

– допустимое

напряжение на растяжение материала

матрицы, МПа;

– допустимое

напряжение на растяжение материала

матрицы, МПа;

– максимальное

давление прессования, МПа;

– максимальное

давление прессования, МПа;

– коэффициент

Пуассона материала прессуется (для

железного порошка

– коэффициент

Пуассона материала прессуется (для

железного порошка

= 0,28).

= 0,28).

Матрицы,

а так же пуансоны, стержни, прокладки и

другие нагруженные детали пресс-форм

изготавливают из инструментальных

сталей типа Х12М, Х12Ф1, Х12Ф4М, закаленных

до твердости 58-62 HRC. Допускаемые напряжения

для таких сталей составляют, МПа: при

растяжении - 250, сжатия - 1600, изгибе 500,

смятии - 1000.

Давление прессования можно найти в справочной литературе [1] или рассчитать ориентировочно, без учета потерь на трение по формуле М.Ю. Бальшина.

Если

рассчитанный по формуле (2.33) внешний

диаметр будет менее принятого - прочность

матрицы достаточная. Для расчетов

принимаем:

= 250 МПа;

= 250 МПа;

= 500 МПа.

= 500 МПа.

мм.

мм.

Прочность матрицы достаточная.

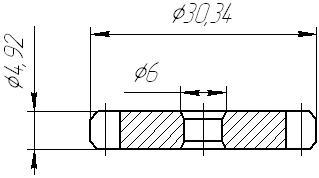

Эскиз матрицы приведен на рис. 2.2.

Рисунок 2.2 - Эскиз матрицы детали "втулка с буртом"

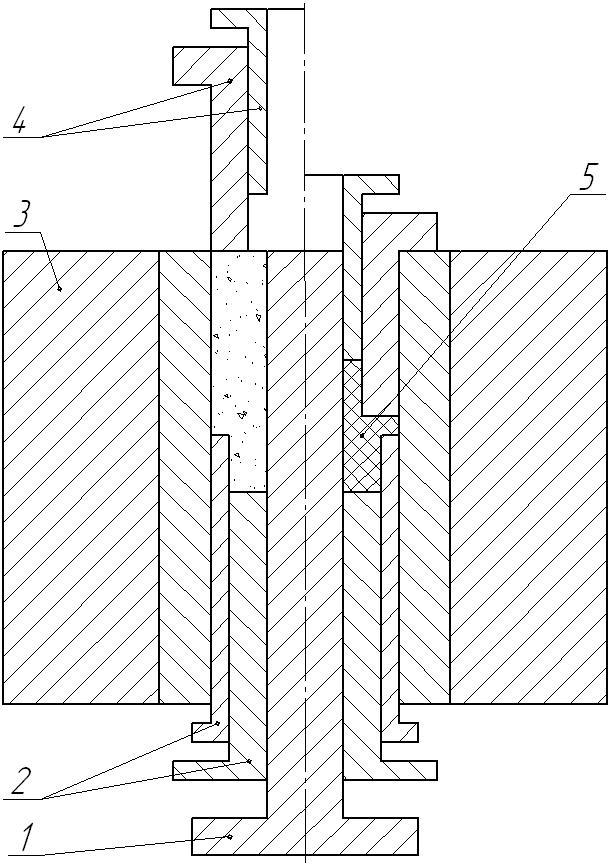

На рисунке 2.3 приведен эскиз сконструированной пресс-формы для прессования детали "втулка с буртом".

На рисунке 2.3 приведен эскиз сконструированной пресс-формы для прессования детали "втулка с буртом".

Рисунок 2.3 - Пресс-форма для прессования детали «втулка с буртом»: 1) стержень; 2) пуансоны нижние; 3) матрица; 4) пуансоны поверхности; 5) прес совка

2.4 Конструирование пресс-блока детали «шестерня»

Эскиз прессовки "шестерня" с учетом упругого последействия, усадки при спекании, припусков на восстановление приведен на рисунке 2.4.

Рисунок 2.4 - Эскиз прессовки "шестерня" с учетом упругого последействия, усадки при спекании, припусков на восстановление

Расчеты исполнительных размеров инструмента выполнены аналогично расчетам инструмента для детали «втулка с буртом».

Расчет диаметра прессовки:

Дпр.min = 30,34 + 30,34*0,005 = 30,49 мм

Дпр.max = 30,50 + 30,50*0,005 = 30,65 мм

Расчет диаметра матрицы:

Дм.min = 30,49-30,49*0,0018 = 30,54 мм

Дм.max = 30,65-30,65*0.0018 = 30,70 мм

Расчет припуска на износ:

![]() Д

= 30,65-30,54 = 0,11 мм

Д

= 30,65-30,54 = 0,11 мм

![]() Д

= 30,65-(30,54+0,025) = 0,085 мм

Д

= 30,65-(30,54+0,025) = 0,085 мм

Расчет высоты прессовки, высоты загрузочной камеры и внешнего диаметра матрицы:

Hпр

= 5-5*0,03 = 4,85 мм

Нз = 1,85*4,85 = 8,97 мм

F

= 3,14( 30,4![]() -6

-6![]() )/4

= 697,20 мм

)/4

= 697,20 мм![]()

р

= 9,8*140*0,8![]() =

499,006 МПа

=

499,006 МПа

Q0 = 2.6/6.0 = 0.43

m = 2 + 0.8/(0.8-0.43) = 4.532

Рпр. = 499,06*697,20 = 348 кН

Р = 348*1,35 = 470 кН

Дн = 30,65*1,519 = 46,55 мм

На рисунке 2.5 приведены эскиз сконструированной пресс-формы для прессования детали "шестерня".

Рис. 2.2. Эскиз матрицы детали "втулка с буртом"

Рисунок

2.5 - Пресс-форма для

прессования детали «шестерня»:

1)

стержень; 2)

пуансон нижний; 3) матрица; 4) пуансон

верхний;

5) прессовка.

2.5 Проектирование нагревательных устройств

2.5.1 Выбор типа нагревательной печи для термической обработки

Основное оборудование для термической обработки - печь пламенного нагрева муфельная с защитной атмосферой. В печи установлены горизонтально 108 радиальных труб с электроопорой и тремя вентиляторами в возведении рабочего пространства печи. Агрегат непрерывного действия. Рабочая среда имеет площадь 9,25 м2 и габаритные размеры 812х1000х 2548. Нагревательная печь снабжена камерой загрузки с выдвижной тележкой, размеры которого 500х600х400, толкателем для перегрузки пустых поддонов на загрузочную тележку, кроме того, на обратной ветке агрегата смонтирована система пульсирующих конвейеров. В агрегат также входит моющая машина и отпускная печь с рециркуляцией газовоздушной смеси. Агрегат имеет маслонапорну станцию, установку для приготовления контролируемой атмосферы, состоящий из двух генераторов, станции смесителя и пульта управления.

Производительность такого агрегата 15 - 20 кг / час.

2.5.2 Выбор и расчет энергоносителя

Расчет горения топлива

Состав газа: H2 -12%; CO-10%; CO2-10%; CH4-0.5%; N2-72.5%.

В горении участвуют:

CH4+2O2 = CO2+2H2O

2H2+O2 = 2H2O

2CO+O2 = 2CO2

Теоретический

расход воздуха для газообразного топлива

на 1 м³:

Lт = 0,0476 (0,5СО + 0,5 Н2 +2 СН4) =

=0,0476 (0,5 · 10 + 0,5 · 12 + 2 · 0,5) = 0,57 м³,

где СО, Н2, СН4 – содержание оксида углерода, водорода и метана в газообразном топливе, процент на единицу объема.

Практически в печах сжигают топливо с действительным расходом, превышающим теоретический.

Действительный расход воздуха, м:

Lд

=

![]() ·

Lт = 1,1 · 0,57 = 0,627 м³,

·

Lт = 1,1 · 0,57 = 0,627 м³,

где

![]() -

коэффициент расхода

воздуха.(для газа –

1,05 - 1,15).

-

коэффициент расхода

воздуха.(для газа –

1,05 - 1,15).

Выход продуктов горения на единицу сжигаемого газообразного топлива на 1 м³:

V=![]() 0.01 (CO + CO2 + CH4)

= 0.01 (10 + 0.5 +5) = 0,155 м³;

0.01 (CO + CO2 + CH4)

= 0.01 (10 + 0.5 +5) = 0,155 м³;

V=![]() 0.01 (H2 + 2CH4)

= 0.01 (12 + 1) = 0,13 м³;

0.01 (H2 + 2CH4)

= 0.01 (12 + 1) = 0,13 м³;

V![]() = 0.01 (N2 + 0.79 Lт) =

0.01(72.5 + 0.79 · 0.57)= 1.175 м³;

= 0.01 (N2 + 0.79 Lт) =

0.01(72.5 + 0.79 · 0.57)= 1.175 м³;

V![]() = V+

= V+![]() V+

V+![]() V

V![]() = 1.46 м³;

= 1.46 м³;

Действительный выход продуктов горения:

Vд

= V![]() + (

+ (![]() -1)

Lт = 1,517 м³.

-1)

Lт = 1,517 м³.

где

V![]() ,

V

,

V![]() ,

V

,

V![]() - объемы соответствующих

газов на 1 м³ газообразного топлива;

- объемы соответствующих

газов на 1 м³ газообразного топлива;

V![]() - теоретический выход продуктов.

- теоретический выход продуктов.

Состав продуктов горения %:

CO2

=

![]() =

=

![]() ;

N2

=

;

N2

=

![]() %;

%;

H2O

=

![]() %;

O2

=

%;

O2

=

![]() %;

%;

Плотность

продуктов горения:

Низкая теплота сгорания топлива, кДж/ м³ найдена из соотношения:

Q![]() =

35800CH4 + 10760H2

+12645CO,

=

35800CH4 + 10760H2

+12645CO,

где CH4, H2, CO - содержание горючих продуктов в рабочем топливе.

Q![]() =

35800·0,005 +10760·0,12 +12645·0,1 = 2734 кДж/м³.

=

35800·0,005 +10760·0,12 +12645·0,1 = 2734 кДж/м³.

2.5.3 Определение основных размеров рабочего пространства нагревательного устройства

Определяем критерий Вi для заданных деталей:

Bi=S* αизл+к / λ,

где S - радиус или половина толщины детали, м;

λ- коэффициент теплопроводности стали;

α - суммарный коэффициент теплоотдачи.

αизл+к = 0,03Спр(Т/100)3+10 Вт/м2час град;

где Спр=4,9/[(1/ε1)+F1 (1/ε2 -1) /F2],

ε1 - степень черноты обрабатываемой стали, принимаем равной 0,3;

ε2 - степень черноты огнеупорной кладки, принимаем 0,75;

F1 - поверхность металла, воспринимает тепло.

F1= 2,96 м²;

Внутренняя поверхность печи F2=9,25 м³;

Спр=4,9/((1/0,3)+2,96(1/0,75-1)/9,25) =1,4 ккал/ м2час град;

λ=25Вт/м2с

αизл+к =0,03Спр(Т/100)3+15=0,03·1,4·((1150+273)/100)3+15=136 ккал/м2час град.

Прибавляем

10-15 ккал/ м2час град – коэффициент

конвекционной теплоотдачи в печи для

печей с температурой до 1200 ° С.

Bi=S* αизл+к / λ=0,01·136/25=0,05