Архив WinRAR_1 / Лекции_ХИМИЯ

.pdf

Из всех цементов, приведенных в таблице 6, только цемент классов G и Н используется регулярно. Цемент классов А, В и С используются в соответствии с запросом потребителя. Другие типы цементов используются редко.

Основные сведения о процессе производства портландцемента

Исходными компонентами при производстве портландцемента могут служить известняки, мел, гипс, мергели, доменные шлаки, колчеданные (пиритовые) огарки, трепел, опока, диатомит, кварцевый песок.

Портландцемент состоит в основном из четырех компонентов:

•трехкальциевого силиката C3S - 3CaO·SiO2;

•двухкальциевого силиката C2S - 2CaO·Si02;

•трехкальциевого алюмината С3А - ЗСаО·А12Оз;

•четырехкальциевого алюминоферрита C4AF - 4СаО·А12Оз·Fе2Оз.

Эти составы формируются в специальных вращающихся печах при

температурах выше 1500°С при смешении извести, кремнезема, глинозема, оксида железа.

Для получения композиции цементного порошка с требуемыми химическими свойствами берут в определенных пропорциях тонкомолотое сырье. Приготовленная смесь засыпается в печь и превращается в цементный клинкер. Клинкер охлаждают, добавляют 3-5% гипса и смесь превращают в тонкокомолотый портландцемент.

Механизм гидратации портландцемента

Схватывание цемента обусловлено сложными процессами гидратации и поликонденсации составных частей помолотого клинкера, приводящим к образованию высокомолекулярных силикатов, алюминатов и ферритов кальция.

При действии воды на алит, являющийся разновидностью трехкальциевого силиката, протекает реакция, которая в общем виде может быть записана следующим образом:

12

ЗСaО·Si02 + (3 + у- х)Н20 = (3-х)Са(ОН)2 + хСаО·Si02·уН2О

Гидратация белита (двухкальциевого силиката) протекает по аналогичной схеме:

2СаО·Si02 + (2 + у -х)Н20 = (2-х)Са(ОН)2 + хСаО·Si02·уН2О

Гидратация силикатной части клинкера протекает с образованием различных продуктов в зависимости от температуры, содержания воды в реакционном объеме, наличия примесей и некоторых других условий.

При нормальной температуре взаимодействие с водой трехкальциевого алюмината происходит по реакции

Ca3Al2O6+Ca(OH)2 +18H20 -> 4СаО·А1203·19Н20

В реакцию вступает гидроксид кальция, выделившийся при гидролизе силикатов кальция. Образующееся соединение называется четырехкальциевым гидроалюминатом.

При температуре выше 60°С образуется другое соединение

Ca3Al2O6 + 6H20 -> 3СаО·А1203·6Н20

Это соединение называется трехкальциевым шестиводным гидроалюминатом.

Реакции гидратации четырехкальциевого алюмоферрита дают гидроалюминаты и гидроферриты кальция:

При температурах ниже 60 °С

Ca4(А1205)·(Fe2O5)+4 Ca(OH)2+34 H20 -> Ca4(А1206)(OH)2·18 H20 + Ca4(Fe2O6) (OH) 2·18 H20

При температурах выше 60 °С

Ca4(А1205)·(Fe2O5)+2Ca(OH)2+10H20 -> Ca3А1206 6H20 + Ca3(Fe2O6) ·

6H20

При температурах выше 160°С гидратация алюминатных и ферритных минералов клинкера идет с образованием гидроалюминатов и гидроферритов:

4CaO·3Al203·3H20-4Ca0·3Fe203·3H20

13

При гидратации трехкальциевого алюмината и алюмоферритной фазы в присутствии гипса вместо гидроалюмоферритного твердого раствора образуются гидросульфоалюмоферриты кальция. Существуют две формы гидросульфоалюмоферритов — высоко-, или трехсульфатная, имеющая состав ЗСаО·Al203(Fe203)·3CaSO4·31H2O, и низко-, или моносульфатная, имеющая состав ЗСаО·Al203(Fe203)·CaSO4·18H2O.

Моносульфоалюмоферрит схож по кристаллической структуре также с четырехкальциевым гидроалюмоферритом и образует с ним твердые растворы. Высокосульфатная форма может содержать в составе также другие оксиды, например Сr2О3, и другие ионы (кроме S042-) - С022-, Сl-. Эта группа минералов называется эттрингитовой фазой (по названию минерала эттрингита ЗСаО·Al203·31CaSO4·31H2O).

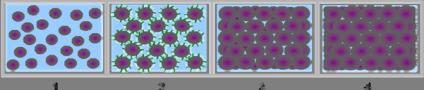

Кинетика схватывания цемента представлена на рисунке 2.

Рисунок 1 – Стадии образования цементного камня 1- цементные зерна в воде. Начальный период гидратации

2- образование гелевой оболочки на цементных зернах. Скрытый период гидратации

3- вторичный рост гелевой оболочки после осматического разрушения первоначальной оболочки, образование волнистых и столбчатых структур на поверхности зерен и в порах цементного камня

4- уплотнение структуры цементного камня при последующей гидратации цемента

По современным воззрениям, первым шагом гидратации цемента является межфазная реакция на поверхности безводной твердой фазой и водой, выделяется гидроксид кальция, образуя пересыщенный раствор. В этом растворе находятся ионы сульфата, гидроксида и щелочей, а также

14

небольшое количество кремнезема, глинозема и железа. Высокая концентрация ионов кальция и сульфат-ионов наблюдается непродолжительное время после затворения цемента водой, так как в течение нескольких минут из раствора начинают осаждаться первые новообразования

– гидроксид кальция и эттрингит.

Приблизительно через час наступает вторая стадия гидратации, для которой характерно образование очень мелких гидросиликатов кальция. Вследствие того, что в реакции принимают участие лишь поверхностные слои зерен цемента, вновь образующиеся гидратные фазы, получившие название цементного геля, характеризуются очень тонкой гранулометрией, размер зерен цемента уменьшается незначительно. Новообразования в первую очередь появляются на поверхности цементных зерен. С увеличением количества новообразований и плотности их упаковки пограничный слой становится малопроницаем для воды примерно в течение 2-6 часов. Вторую стадию замедленной гидратации принято называть

«скрытым или индукционным периодом» гидратации цемента.

Втечение скрытого периода цементное тесто представляет собой плотную суспензию, стабилизированную действием флокулообразующих сил. Однако силы притяжения между цементными частицами в воде относительно слабы. Цементное тесто приобретает связанность и подвижность.

Втечение скрытого периода происходит постепенное поглощение поверхностными оболочками цементных зерен воды, толщина водных прослоек между зернами уменьшается, постепенно понижается подвижность цементного раствора. Внутренние слои цементных зерен, реагируя с водой, стремятся расшириться. В результате наступает разрушение гелевых оболочек, облегчается доступ воды вглубь цементных зерен, ускоряется

процесс |

гидратации |

цемента. |

Наступает третья стадия процесса гидратации. Она характеризуется началом кристаллизации гидроксида кальция из раствора. Этот процесс

15

происходит очень интенсивно. Так как на этом этапе количество гидратных фаз относительно мало, то в пространстве между частицами цемента происходит свободный рост тонких пластинок гидроксида кальция, гидросиликатов кальция и эттрингита в виде длинных волокон, которые образуются одновременно. Волокна новообразований создают пространственную сеть, усиливая сцепление между гидратными фазами и зернами цемента. Число контактов между гидратными фазами увеличивается, цементное тесто схватывается, затвердевает, образуется цементный камень. Образовавшаяся структура сначала является очень рыхлой, но постепенно она уплотняется, объем пор и их размеры уменьшаются, возрастает количество контактов между новообразованиями, утолщаются и уплотняются гелевые оболочки на зернах цемента, срастающиеся в сплошной цементный гель, с включениями непрореагировавших центров цементных зерен. В результате возрастает прочность цементного камня. Цемент в тампонажных растворах редко гидратирует полностью. При обычных сроках твердения успевает прогидратировать только часть цемента, поэтому даже при В/Ц=0,5 и выше в цементе сохраняются непрогидратировавшие зерна. В результате общая гидратация может никогда не закончится.

Схематически процесс преобразований, происходящих в системе цемент-вода в процессе гидратации цемента, показан на рисунке

Классификация тампонажных растворов

Тампонажные цементы, из которых изготовляют тампонажные растворы, могут быть классифицированы по следующим признакам: вещественному составу, температуре применения, плотности тампонажного раствора, устойчивости тампонажного камня к воздействию агрессивных пластовых вод, линейным деформациям тампонажного камня при твердении.

Таблица 1 – Классификация тампонажных растворов

16

По вещественному составу в зависимости от содержания добавок

без добавок

с добавками

По плотности тампонажного раствора (кг/м3)

легкие (ниже 1400),

облегченные (1400— 1650),

нормальные (1650-1950),

утяжеленные (1950-2300),

тяжелые (выше 2300).

По температуре применения (°С)

для низких температур (ниже

15),

для нормальных температур (от

15 до 150),

для умеренных температур (от

50 до 100),

для повышенных температур (от

100 до 150),

для высоких температур (от 150

до 250),

для сверхвысоких температур

(от 150 до 250),

для сверхвысоких температур

(выше 250),

для циклически меняющихся температур.

По устойчивости тампонажного камня к воздействию агрессивных пластовых вод

устойчивые только к хлоркальциево-натриевым водам,

устойчивые к сульфатным водам, а также к хлоркальциевонатриевым,

устойчивые к кислым

(углекислым, сероводородным) водам,

17

|

|

|

|

|

|

устойчивые к магнезиальным |

||||

|

|

|

|

|

водам, |

|||||

|

|

|

|

|

|

устойчивые к полиминеральным |

||||

|

|

|

|

|

водам. |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

По объемным деформациям |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По природе жидкости |

|

|||

|

|

|

|

|

|

|

|

|||

|

тампонажного камня при твердении |

|

|

|||||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

затворения |

|

|

|||

|

|

|

|

|

|

|

|

|

||

|

в водной среде в 3-суточном возрасте |

|

|

|||||||

|

|

тампонажные растворы на |

||||||||

|

|

|

|

|

||||||

|

|

|

|

|

||||||

цементы, к которым требования не |

водной основе |

|||||||||

предъявляют; |

|

тампонажные растворы на |

||||||||

безусадочные с расширением не |

углеводородной основе |

|||||||||

более 0,1 %; |

|

эмульсионные тампонажные |

||||||||

расширяющиеся с расширением |

растворы |

|||||||||

более 0,1 %. |

|

аэрированные тампонажные |

||||||||

|

|

|

|

|

растворы |

|||||

|

|

|

|

|

|

|

|

|

|

|

Основные свойства тампонажных материалов, тампонажных растворов, цементного камня.

Основные свойства тампонажных материалов:

Истинная плотность

Удельная насыпная масса (насыпная плотность)

Удельная поверхность

Истинная плотность

Значение плотности цементов и других измельченных тампонажных материалов используют для определения расчетным путем плотности тампонажного раствора при заданном водоцементном отношении и расхода цемента и порошкообразных добавок к нему на операцию цементирования.

Определение плотности выполняют методом измерения объема вытесненной жидкости при засыпке в нее известной массы испытуемого

18

материала. Для определения плотности сыпучих порошкообразных материалов используют волюметр Ле-Шателье-Кандло, представляющий собой мерную колбу емкостью 100-150 см с длинной узкой горловиной и уширением на ней.

Тампонажный портландцемент, не содержащий каких-либо добавок, имеет плотность 3100—3200 кг/м3. Если в цементе содержатся минеральные добавки, его плотность снижается до 2800—2900 кг/м3; при большом содержании минеральных добавок (свыше 20%) плотность может снизиться до 2700 кг/м3. Бесклинкерные тампонажные цементы (например, шлакопесчаный цемент) могут иметь плотность 2600—2800 кг/м3. Плотность же цементов, специально приготовленных для получения утяжеленных цементных растворов, достигает 3600 кг/м3.

Удельная насыпная масса Удельная насыпная масса — это масса цемента в единице объема с

учетом вовлеченного при насыпании цемента воздуха.

Величину удельной насыпной массы необходимо знать при расчете количества сухого порошкообразного тампонажного материала, которое может вместить бункер цементосмесительной машины, стандартный бумажный мешок и любая другая емкость, затариваемая цементом.

Определение удельной насыпной массы производится способом насыпания по определенной методике измельченного материала в сосуд известной емкости. По величинам массы тампонажного материала и занимаемого им объема рассчитывают данную характеристику.

Удельная насыпная масса тампонажных цементов существенно зависит от состава и тонкости помола. Например, тампонажный портландцемент имеет удельную насыпную массу в рыхлом состоянии 1000—1200 кг/м3, в уплотненном состоянии —1500—1600 кг/м3. Облегченные цементы, с большим содержанием тонкодисперсных компонентов характеризуются пониженными значениями удельной насыпной массы: 800—900 кг/м3 в рыхлом состоянии, 1200—1300 кг/м3 в уплотненном состоянии.

19

Удельная поверхность цемента

Степень дисперсности тампонажных материалов влияет практически на все основные свойства цементного раствора и камня через величину смачиваемой и химически реагирующей поверхности. Количественно степень дисперсности может быть оценена удельной поверхностью, под которой понимают суммарную поверхность частиц в единице массы порошка

(м2/кг). Измерение удельной поверхности осуществляют прибором ПСХ-4 или ПСХ-8А методом Козени-Кармана по воздухопронецаемости и пористости их уплотненного слоя. Испытание основано на измерении сопротивления, которое оказывает слой уплотненного порошка при фильтрации через него воздуха. С помощью этого метода оценивают величину «сглаженной» поверхности частиц, без учета возможных неровностей и трещин на поверхности частиц.

Основные свойства цементного раствора

Основные свойства цементного раствора:

Водоцементное отношение

Плотность

Реологические свойства

–Вязкость и напряжения сдвига

–Растекаемость

–Консистенция и Сроки загустевания и схватывания

Водоудерживающие свойства

–Водоотделение и Седиментация

–Водоотдача

Контракция

Суффозионная стойкость

Водоцементное отношение

Отношение массы воды (mВ) к массе сухого цемента (mСЦ)

В/ Ц mВ

mСЦ

20

Если взять постоянное В/Ц, то при различных удельных поверхностях сухого цементного материала получим разные плотности растворов, т.к. потребное количество воды у разных сухих цементных смесей будет различно.

Плотность цементного раствора

Требуемую плотность цементного раствора определяют на основании геологических характеристик пород, слагающих разрез скважины, по условию недопущения разрыва пород или поглощения раствора в слабые пласты.

рСКВ =pСТАТ + рГД <РПОГЛ

где рСКВ - давление в скважине напротив слабого пласта, Па; pСТАТ - гидростатическое давление в скважине напротив слабого пласта, Па; рГД - гидродинамические потери давления в скважине, Па; РПОГЛ - давление поглощения (гидроразрыва) слабого пласта, Па.

Откуда: ρЦР <

где НПЛ - глубина расположения слабого пласта, м.

Используя рассчитанную по последней формуле требуемую плотность цементного раствора, подбирают материалы и добавки, а также водоцементное отношение для приготовления этого раствора. От величины плотности зависит также степень вытеснения промывочной жидкости. Измерение плотности цементного раствора осуществляют ареометром АГ-1 или АБР-1 или с помощью специальных рычажных весов для раствора,

например FANN 144 или OFI 100-60.

Реологические свойства цементного раствора

Реологические характеристики цементного раствора необходимо знать для расчета гидравлической программы цементирования обсадной колонны. Измерение реологических параметров проводят с помощью ротационного вискозиметра. Показания вискозиметра можно использовать для оценки

седиментационной устойчивости раствора.

21