Архив WinRAR_1 / Лекции_ХИМИЯ

.pdfспособностью обладают также и полиоксиэтилены с большой молекулярной массой (800÷1500). Органические оксисоединения защитного действия в сероводородсодержащих средах не оказывают.

В России и странах СНГ для снижения коррозионной активности высокоминерализованных вод широкое распространение получили такие ингибиторы,

как [21]:

СНПХ-6002 — азотсодержащее соединение (50 % мае. раствор активного вещества в смеси спиртов), применяется длязащиты нефтепромыслового оборудования

вморской воде, водо-и нефтерастворим, эффективная концентрация — 200 мг/л, степень защиты — более 70 %.

СНПХ-6301 — смесь аминоолеиновой кислоты и изопропило-вого спирта, применяется для защиты систем ППД и нефтесбора, эффективная концентрация — 50 мг/л, защитный эффект — 65-90 %.

ДОН-52 — соль высших алифатических аминов (50 % мае. раствор активного вещества), применяется для защиты водоводов сточных вод, зараженных СВБ и содержащих среды кислорода и до 100 мг/л сероводорода, вододиспергируем, эффективная концентрация — 30 мг/л, степень защиты — 84-89 %.

АНП-2М (ГИПХ-3) — соль хлоргидратаминопарафина, применяется для защиты нефтепроводов обводненных нефтей, содержащих сероводород и С В В, вододиспергируем, эффективная концентрация — 40 мг/л, защитный эффект — 85-89 %.

Нефтехим-1 — смесь поли лиленполиамина, карбоновых кислот и легкого таллового масла (раствор 40 % мае. активного вещества в керосине), применяется для защиты коммуникаций и наземного оборудования системы ППД при содержании сероводорода до 300 мг/л, нефтерастворим, эффективная концентрация — 30 мг/л, защитный эффект — 85-90 %.

Викор-1 — соль имидазолина, ОП-10 и растворитель, применяется для защиты водо- и нефтепроводов для транспортировки сред с 15 мг/л сероводорода, вододиспергируем, эффективная концентрация — 30 мг/л, защитный эффект ■- 85-90 %.

Амфикор — аммонийная соль алкилфосфористой кислоты в растворителе, применяется для защиты нефтепромыслового оборудования от коррозии в высокоминерализованных средах, содержащих сероводород, углекислоту и, одновременно, кислород, водорастворим, эффективная концентрация — 15-50 мг/л.

ХПК-002 — смесь имидазолинов и амидоаминов высших жирных кислот в растворителе, применяется для защиты нефтепромыслового оборудования и трубопроводов, эффективная концентрация - 25-60 мг/л, защитный эффект — 85-95 %,

атакже ИКБ-2-2, Север-1, И-25-Д, АНПО, КИ-1, Апшерон, ГИПХ, Тюмень-1, ИФХАНГАЗ, Каспий-2, Каспий-4, Газохим-1 и др.

Среди зарубежных ингибиторов, применяемых для снижения коррозионной активности высокоминерализованных вод, наиболее известными являются: Корексит

7802, Корексит 7798 и др. (фирма "Essochem Impex", Бельгия); Норуст PA23D (фирма

"Seka", Франция); Сепакор ES 3109, Сепакор HS и др. (фирма BASF, Германия); Додикор V 3242-2, Додиген 481 и др. (фирма "Hoechst", Германия); Кемеликс 1115Х, Кемеликс 1116Х и др. (фирма "ICI Kemelix", Великобритания); Налко 4421, Налко 4224

32

и др. (фирма "Nalko", США), КР-184К (фирма "Petrolite", США), Травис-1102, Травис1103 и др. (фирма "Travis", Канада).

Впоследние годы большое значение приобретает экологический аспект применения ингибиторов коррозии. С началом массового применения ингибиторов коррозии для обработки водных сред возникла проблема их токсикологической безопасности. Исторически в качестве основы для ингибиторов использовались соли тяжелых металлов, такие как хроматы, фосфаты, полифосфаты, ортофосфаты. Но поскольку в ряде стран использование органических и неорганических фосфорсодержащих веществ запрещено, разработаны были "зеленые", т. е. низкотоксичные ингибиторы коррозии.

Внастоящее время в условиях месторождений Западной Сибири для снижения коррозионной активности промысловых жидкостей, перекачиваемых по трубопроводам системы ППД и нефтесбора, используют ингибиторы Олазол-1, СНПХ6301, СНПХ-6014, И21Д, И21ДМ, ХПК, Нефтехим, Т-2П, Додикор, Корексит-7798, Сепакор, Кемеликс-1116, -1117. Решающими при выборе ингибитора коррозии в большей мере являются стоимостные показатели.

Достаточно высокий ингибирующий эффект при небольшой дозировке проявляют импортные реагенты (Сепакор, Додикор, Корексит, Кемеликс), которые в 2- 3 раза дороже, чем ингибиторы коррозии отечественного производства.

На практике показано, что заявляемый производителем защитный эффект реагента проявляется не всегда. Даже в условиях одного НГДУ или месторождения для разных участков этот показатель может значительно отличаться. Это может быть связано с растворимостью (диспергируемостью) ингибитора в пластовых флюидах, низкой степенью его совместимости с пластовыми водами, некорректным выбором реагента для конкретных условий. На некоторых участках месторождений, ввиду особенностей эксплуатации и состава сред, ингибиторная защита является абсолютно неэффективной.

Для повышения эффективности ингибиторной защиты на предприятиях, как правило, увеличивают дозировку уже применяемого реагента, либо подбирают новый. Подобные мероприятия, в свою очередь, также не всегда дают необходимый эффект.

Впрактике отмечены случаи, когда некорректный выбор или слишком высокая дозировка ингибитора коррозии не только не снижали интенсивность коррозии, а напротив, реагент стимулировал коррозионное разрушение оборудования, преобразуясь в коррозионно-активное вещество (например, ингибиторы с производными сульфоновой и фосфорной кислот, образующие в рассоле кислотные соединения). Ингибитор может также разлагаться или полимеризоваться с образованием примесей, вязких и липких веществ, засоряющих оборудование [21].

Для оценки эффективности ингибиторов коррозии используются различные методики определения скорости коррозии в присутствии и в отсутствие ингибитора, рассчитываются коэффициент торможения и коэффициент защиты; также можно использовать фактор увеличения работоспособности (отношение межремонтного периода работы скважины до и после обработки ингибитором, отношение длины замененных вследствие коррозии НКТ или НКШ до и после обработки ингибитором).

Защитный эффект ингибиторов коррозии может колебаться в широких пределах. При современном уровне химизации процессов нефтегазодобычи очень важное значение приобретает совместимость различных реагентов не только с пластовыми

33

флюидами, но и друг с другом. Поэтому определение совместимости ингибиторов коррозии с другими реагентами, используемыми на конкретном объекте является крайне необходимым.

Оценка эффективности бактерицидов помимо оценки интенсивности коррозионных процессов предусматривает определение степени подавления бактериальных клеток, степени снижения содержания сероводорода и степени роста сульфат-ионов [23].

Требования к ингибиторам коррозии:

Требования, предъявляемые к ингибиторам коррозии:

степень защиты не менее 90% при удельном расходе не более 100 мг/л;

предотвращение наводороживания и сульфидного охрупчивания стали,

питтинговых и язвенных поражений;

сохранение защитных свойств в водной фазе при разделении эмульсий;

отсутствие ухудшения механических свойств сталей, разрушающего действия на уплотнительные материалы, сплавы меди и алюминия, отсутствие смолистых отложений;

отсутствие свойств, повышающих устойчивость водонефтяных эмульсий, способствующих образованию вторичных эмульсий, ухудшающих действие деэмульгаторов, вызывающих вспенивание эмульсий, водной и нефтяной фаз, растворов абсорбентов при последующей подготовке;

технологичность использования в любых климатических условиях;

совместимость с пластовыми водами различной минерализации (отсутствие выпадения солей, расслаивания рабочих растворов);

высокие адсорбционные характеристики по отношению к металлическим поверхностям;

минимальная адсорбируемость на породе (не более 0,001 мг/г породы) при обработке воды, закачиваемой в нагнетательные скважины и высокая адсорбируемость ( не менее 2 мг/г породы) при подаче реагента в добывающие скважины;

совместимость с другими реагентами;

ингибиторы систем сбора и транспорта сероводородсодержащего газа должны обеспечивать защиту в трехфазной системе: жидкие углеводороды – вода – газ;

не должны вызывать повышение температуры застывания конденсата на установках низкотемпературной сепарации;

не должны ухудшать качество нефти, газа и конденсата, отравлять катализаторы при последующей их переработке;

доступность по цене и технологии производства;

экологическая и токсикологическая безопасность.

Требования для бактерицидов, снижающих деятельность СВБ бактерий -

эффективность реагента не менее 95% при испытании в воде, отобранной на изливе нагнетательной скважины и содержащей более 100 клеток СВБ [23].

34

Основные способы применения ингибиторов коррозии и бактерицидов

Основные способы применения ингибиторов коррозии:

однократные обработки концентрированным раствором ингибитора подземного и наземного оборудования и коммуникаций с целью формирования на поверхности металла защитной пленки

постоянный или периодический ввод раствора ингибитора в добываемую или перекачиваемую среду (добывающие и нагнетательные скважины, нефте-, газо-, водопроводы) для создания защитной пленки и непрерывного поддержания ее высоких экранирующих свойств (для газовых систем – пены, аэрозоли)

закачка ингибитора в ПЗП (использование продуктивного пласта в качестве естественного дозатора, обеспечивающего в течение длительного времени поддержание оптимального уровня концентрации ингибитора в добываемой продукции)

Основные способы применения бактерицидов:

периодическая обработка ударной дозой бактерицида призабойной зоны пласта нагнетательных скважин

постоянное дозирование ингибитора-бактерицида в защищаемую систему.

Ведущие отечественные и зарубежные компании – производители ингибиторов коррозии представлены на рисунке 10.

Рисунок 10 – основные производители ингибиторов коррозии, применяемых в России

Взаимовлияние реагентов в процессах добычи нефти

Повсеместный мониторинг применения химреагентов в процессах добычи нефти должен включать:

35

1.достоверные научные знания химическом строении, свойствах и поведении химреагентов в конкретной среде при данных термобарических условиях;

2.ретроспективный анализ ранее использовавшихся химреагентов и имевших место при этом осложнениях;

3.научно обоснованный подбор новых реагентов с прогнозированием возможных отрицательных последствий;

4.расширенные испытания реагентов на совместимость с пластовыми флюидами, другими одновременно присутствующими в системе реагентами и влияние на все технологические процессы при их взаимном контакте;

5.инжиниринговое сопровождение промыслового применения каждого реагента специалистами-разработчиками.

Проблемы, вызываемые применением химических реагентов различного назначения

усиление коррозии (в т.ч. питтинговой) (особенно при снижении концентрации ниже оптимальной)

закупорка и засорение оборудования продуктами разложения реагентов (напр. гидролиз), образование вязких, липких отложений (димеризация, конденсация,

олигомеризация, выделение высокомолекулярных реагентов из растворов и дисперсий) ( в т.ч. и при неправильно выбранной концентрации!)

усиление пенообразования и эмульсеобразования в процессах дальнейшей переработки нефти и газа

ухудшение качества абсорбентов и адсорбентов

несовместимость с другими реагентами и обрабатываемыми средами

трудности определения оптимальных концентраций (особенно при использовании «ударной дозы»

невозможность достоверно оценить истинную эффективность ингибитора

вреальных условиях

трудности защиты оборудования в гетерофазных системах

трудности защиты трубопроводов большого диаметра (очень большой расход ингибитора!)

необходимость комплексного подхода к решению задач химизации уже на стадии проектирования

высокая доля интуитивно принимаемых решений!

в реальных условиях никогда ингибитор не контактирует с абсолютно чистой поверхностью

проблемы текущего контроля за состоянием оборудования

экологические проблемы

практическая невозможность 100%-ной защиты при использовании любых

реагентов!

36

РЕАГЕНТЫ ДЛЯ БОРЬБЫ С ОТЛОЖЕНИЯМИ НЕОРГАНИЧЕСКИХ СОЛЕЙ В ПРОЦЕССАХ НЕФТЕГАЗОДОБЫЧИ

Введение

Современный этап добычи нефти характеризуется необходимостью извлечения на поверхность огромных объемов попутных вод, как пластовой, так и закачиваемой в залежь для поддержания пластового давления. Именно в результате обводнения добываемой продукции на всех стадиях разработки залежей нефти происходит образование солевых осадков. Накапливаясь в эксплуатационных колоннах скважин, на поверхности глубинно-насосного оборудования и в системах внутрипромыслового сбора и подготовки нефти, солевые отложения приводят не только к большим материальным затратам, но и к значительным потерям в добыче нефти.

Образование солевых отложений имеет ряд серьезных негативных последствий,

аименно:

вывод оборудования из строя;

уменьшение производительности скважин и других технологических объектов;

увеличение числа и продолжительности дорогостоящих и трудоемких ремонтов, приводящее к значительному недобору нефти;

увеличение энергозатрат на подогрев нефтяных эмульсий;

общее ухудшение технико-экономических показателей;

загрязнение окружающей среды (в результате неожиданных аварий,

разливов нефти и т.д.).

Образование солевых отложений является одним из самых мобильных видов осложнений при добыче нефти. Темпы роста числа осложненных солеотложением скважин достигают по отдельным регионам России (например, Урало-Поволжье) 2030% в год.

Проблема образования солевых отложений при добыче нефти остро встает не только в Росси, но и на месторождениях стран СНГ (Азербайджан, Казахстан, Беларусь и др.). Данная проблема отмечена при добыче нефти практически во всех крупных нефтедобывающих странах мира (США, Канада, Англия –акватория Северного моря, страны Южной Америки, Африки, Юго-Восточной Азии, Ближнего Востока – зона Суэцкого канала).

Отложение неорганических солей происходит при всех способах эксплуатации нефтяных скважин – фонтанном, насосном, газлифтном и является общей проблемой практически для всех месторождений на поздних стадиях разработки [24].

Основными объектами, осложненными солеотложениями, являются призабойная зона пласта, оборудование и коммуникации системы добычи, сбора, транспорта и подготовки нефти, оборудование и коммуникации системы заводнения природными и оборотными пластовыми водами.

Прямые затраты на удаление солевых отложений из одной скважины могут достигать 2,5 млн долл., а затраты в связи с задержкой добычи – еще больше.

Эффективность мер по борьбе с отложением солей при добыче нефти зависит от комплексного подхода к решению данной проблемы. Необходимо знание физикохимических процессов, лежащих в основе образования солевых осадков, геолого-

37

физические условия залегания нефти, особенности разработки нефтегазовых залежей и эксплуатации скважин.

Характеристика пластовых вод

Пластовые воды представляют собой сложные многокомпонентные системы, их общая минерализация может варьироваться в очень широких пределах.

Вещества, находящиеся в воде в истинно растворенном состоянии и диссоциирующие на ионы (хлориды, сульфаты, карбонаты и гидрокарбонаты щелочных и щелочно-земельных металлов) это [25]:

1) Ионы:

Главные ионы Na +; K +;Ca ++; Mg ++; Cl -; SO4 - -; HCO3 -; CO3- -

Второстепенные ионы: NO3-; NH4+; Br -; J -; Li +; Ba ++; и др.

В воде растворяется также некоторое количество нефтяных фракций и щелочных солей нафтеновых кислот.

2)Газообразные вещества, растворенные в воде - углеводородные газы, СО2, N2,

O2 и др.

3)Вещества, находящиеся в воде в коллоидно-растворенном состоянии – SiO2,

Fe(OH)3 , Al(OH)3.

4) Микроорганизмы

Для характеристики свойств пластовых вод проводят определение следующих параметров:

1.Общая минерализация воды (мг-экв)/л, мг/л, % масс.

По общему содержанию солей пластовые воды делятся (по Вернадскому)

a.а) пресные (0,001 ÷ 0,1%)

b.б) минерализованные (0,1 ÷ 5,0%)

c.в) рассольные (5 ÷ 35%)

2. Жесткость воды (10 жесткости соответствует содержанию 10 мг/л СаО). Различают постоянную жесткость (содержание сульфатов и хлоридов Са и Mg) – Нп; временную жесткость (содержание бикарбонатов Са и Mg) – Нв и общую жесткость – Нобщ = Нп + Нв

|

< 100 |

– мягкая |

|

100 ÷ 200 |

– средняя жесткость |

|

200 ÷ 300 |

– жесткая |

|

> 300 |

– очень жесткая |

3. Определение содержания главных 6 ионов Классификация вод по Сулину

I - сульфатно-натриевые

II – гидрокарбонатно-натриевые

III – хлор-магниевые

IV – хлор-кальциевые

Принадлежность воды к определенному генетическому типу устанавливается по величине отношения мг-эквивалентов отдельных ионов [26].

38

4.Определение концентрации водородных ионов рН = - lg[Н+] рН = 7 - нейтральная; рН > 7 – щелочная; рН < 7 – кислая среда.

5.Анализ растворенных в воде газов

6.Бактериологический или микробиологический анализ

7.Определение некоторых физических свойств (температуры, плотности, запаха, цвета, прозрачности, вязкости, поверхностного натяжения, коэффициента термического расширения и пр.)

Характеристика солевых отложений

В процессе разработки и эксплуатации нефтяных месторождений возникают солевые отложения с преобладанием следующих типов солей:

кальцит - CaСO3

гипс - CaSO4·2H2O

ангидрит - CaSO4

барит - BaSO4

баритоцелестин – Ba(Sr)SO4

галит - NaCl

На поздних стадиях разработки залежей проявляются отложения сульфидных солей, главным образом, сульфида железа.

Вцелом осадки солевых отложений не являются мономинеральными и имеют сложный состав, включающий как минеральную, так и органическую часть. Наряду с углеводородными компонентами и продуктами коррозии, по данным исследований, в составе солевых отложений могут присутствовать десятки различных минералов [27].

Органической составляющей солевых отложений в основном являются ароматические углеводороды, асфальтены, смолы, тонкорассеянный битум, тугоплавкие парафины, сернистые соединения. Входящие в состав адсорбционных слоев, также как и в объем осадков солей, асфальтены, смолы и продукты коррозии, являясь коллоидами и обладая поверхностной активностью, за чет притяжения солеобразующих ионов могут превращаться в центры кристаллизации.

Взависимости от условий формирования структура солеотложений может быть различной.

Плотные микро- и мелкокристаллические

Впоперечном сечении таких отложений не удается выделить отдельные слои,

поскольку отложения представлены сравнительно однородными кристаллами длиной до 5 мм с равномерным включением твердых углеводородов. В ряде случаев эти отложения имеют накипеобразный (мягкая накипь) характер.

Плотные с преобладанием кристаллов средних размеров и включениями твердых и жидких углеводородов

На поперечном срезе образца отложений хорошо различимы следующие слои: пристенный — мелкозернистый, толщиной 3-5 мм; средний — преобладают кристаллы призматической или игольчатой формы

длиной 5-12 мм. Иногда встречаются крупные игольчатые кристаллы длиной 15-18 мм;

39

наружный — состоит из крупных и средних кристаллов, пространство между которыми заполнено мелкими.

Плотные крупнокристаллические

Состоят из крупных игольчатых кристаллов длиной 12-25 мм, образующих каркас, между которыми находятся мелкие кристаллы солей и углеводородные соединения. В поперечном сечении этих отложений можно также выделить более плотный пристенный слой, по мере удаления от которого доля крупных кристаллов значительно увеличивается. В некоторых случаях отложения в НКТ представляют собой крупные одиночные кристаллы длиной 20-27 мм с включениями мелких у основания [28].

Причины выпадения солей в осадок

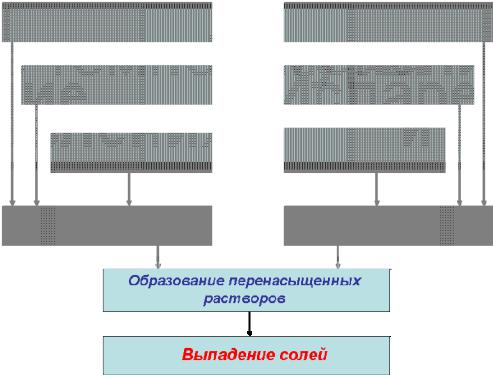

Причины выпадения солей в осадок представлены на рисунке 11

Рисунок 11 – причины образование отложений солей

Основное условие отложения солей – образование их перенасыщенных растворов в попутно добываемой воде

Известно, что выпадение химического вещества в осадок из раствора происходит в том случае, если концентрация этого вещества или иона в растворе превышает равновесную, т.е. когда выполняется неравенство:

Сi ≥ Ci,Р,

где Сi – концентрация соединения или иона потенциально способного к выпадению в осадок,

Ci,Р – равновесная при данных условиях концентрация соединения или иона.

Из этого неравенства следует, что выпадение осадка может происходить либо за счет увеличения левой части (возрастания фактической концентрации соединения или иона потенциально способного к выпадению в осадок), либо за счет уменьшения правой части (снижения равновесной концентрации соединения или иона) [29]. Первое из этих условий имеет место при смешивании вод разного состава, несовместимых

40

друг с другом и растворении горных пород. Второе – при пересыщении вод в результате изменения термобарических условий, испарении воды, выделении газов.

Необходимо учитывать и то, что солеотложение проходит в сложных гидротермодинамических условиях в присутствии нефтяных компонентов, газовой фазы и механических примесей, оказывающих влияние на интенсивность процесса, характер и свойства осадков, формирующихся как в призабойной зоне пласта, так и в нефтепромысловом оборудовании.

На процесс смешения пластовых и закачиваемых вод решающим образом влияет используемый способ заводнения нефтяного месторождения.

При законтурном заводнении нагнетательные скважины располагаются за контуром нефтяной залежи, и закачиваемая вода нагнетается в водоносную часть пласта. Очевидно, что она смешивается прежде всего с законтурной водой. Образующиеся при смешении несовместимых вод осадки выпадают в водоносной части пласта, изменяя ионный состав как законтурных, так и закачиваемых вод. В этом случае ионный состав попутно-добываемой воды прямым образом зависит от объема воды закачиваемой для поддержания пластового давления.

При внутриконтурном заводнении нефтяная залежь разрезается рядами нагнетательных скважин на отдельные блоки и закачиваемая вода непосредственно поступает в нефтяную часть пласта. В этом случае закачиваемая вода главным образом смешивается с остаточной водой. Под остаточной водой понимают капиллярную и рыхло связанную воды, находящиеся в порах нефтяного пласта. Эта вода характеризуется малой подвижностью и способна к перемещению только при достижении определенного перепада напора [30]. Ионный состав остаточной воды во многих случаях сходен с составом законтурных подошвенных вод. Однако в процессе геологического развития региона могут возникать условия, под воздействием которых состав тех и других вод претерпевает изменения.

При внутриконтурном заводнении происходит поршневое вытеснение остаточной воды закачиваемой. В этом случае смешение происходит в нефтяном пласте в зоне непосредственного контакта. При несовместимости вод в пласте возможно образование нерастворимых осадков, затрудняющих процесс фильтрации нефти. Из-за разной проницаемости пропластков нефтяного пласта в добывающей скважине также происходит смешение остаточной воды, вытесняемой вместе с нефтью, с закачиваемой водой в различных соотношениях, что приводит к выпадению солей в призабойной зоне скважины. Этот фактор может оказывать решающее влияние на солеотложение при прорыве нагнетаемых вод в призабойную зону скважины.

Следует отметить, что законтурные и остаточные воды длительное время находившиеся в контакте с породой успевают прийти с ней в равновесное состояние. Закачиваемая вода, также взаимодействуя с породой, меняет свой ионный состав, обогащаясь карбонатами либо сульфатами, либо тем и другим. Содержание растворенных солеи в породах может достигать 400 000 мг/л. Перемещаясь по пласту в процессе заводнения, закачиваемая вода будет стремиться к равновесному с породой состоянию при пластовых давлениях и температуре. При содержании в породе 0,2 % карбонатов и 0,4 % сульфатов равновесное насыщение воды этими ионами наступает через 30 суток. Это приводит к тому, что с остаточной водой взаимодействует закачиваемая вода совсем не того ионного состава, который характерен для нее в поверхностных условиях. А это в свою очередь способствует изменению

41