- •Глава 5 показатели надежности, диагностика и снижение энергозатрат газоперекачивающих агрегатов

- •5.1. Показатели надежности газоперекачивающих агрегатов

- •Наработка на отказ у ряда гпа с газотурбинным приводом

- •5.2. Техническая диагностика газоперекачивающих агрегатов

- •Характеристики измерительных приборов для оценки состояния гпа

- •5.3. Определение технического состояния центробежных нагнетателей

- •5.3.1. Определение фактического политропического кпд нагнетателя

- •5.3.2. Определение паспортного (исходного) кпд нагнетателя

- •5.4. Определение технического состояния гпа с газотурбинным приводом

- •5.5. Диагностирование гпа в процессе работы и при выполнении ремонта

- •Классы чистоты турбинного масла в зависимости от его загрязнения

- •5.6. Причины увеличения энергетических затрат на транспорт газа и пути их снижения

- •5.7. Турбодетандер

- •5.8. Применение сменных (регулируемых) входных направляющих аппаратов для изменения характеристик цбн

- •Глава 6 автоматизация компрессорных станций

- •6.1. Система автоматического управления гпа

- •6.2. Датчики

- •6.3. Приборы

- •6.4. Вибрационный контроль гпа

- •6. 5. Измерение расхода газа

- •6.6. Системы безопасности компрессорных цехов

- •6.6.1. Системы управления охранными и общестанционными кранами. Ключи каос

- •6.6.2. Системы автоматики пожаротушения

- •Системы пожарообнаружения

- •6.6.3. Система контроля загазованности

- •6.7. Телемеханика

- •6.8. Мнемощит

- •6.9. Автоматизированное рабочее место диспетчера компрессорной станции (армд кс)

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •7.1. Подготовка гпа к монтажу

- •7.2. Приемка фундамента под монтаж

- •Допускаемые отклонения фактических размеров от проектных на объектах фундамента

- •7.3. Монтаж блока нагнетателя и турбины на фундамент

- •7.4. Обвязка гпа технологическими трубопроводами

- •7.5. Монтаж вспомогательного оборудования гпа

- •7.6. Гидравлические испытания технологических коммуникаций компрессорной станции

- •7.7. Реконструкция, техперевооружение, модернизация действующих компрессорных станций

- •7.8. Пусконаладочные работы на компрессорной станции

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •8.1. Основные положения и виды технического обслуживания гпа

- •Перечень работ при проведении среднего и капитального ремонтов гпа

- •8.2. Планирование и подготовка агрегата к ремонту

- •8.3. Ремонтная документация

- •Перечень и порядок составления технической документации при ремонте гпа

- •8.4. Вывод газоперекачивающего агрегата в ремонт

- •8.5. Виды дефектов и неразрушающий контроль гпа

- •8.6. Организация ремонта лопаточного аппарата осевого компрессора

- •8.7. Балансировка и балансировочные станки

- •8.8. Закрытие агрегата после ремонта и его опробование

- •Глава 9 охрана окружающей среды

- •9.1. Общие положения

- •9.2. Выбросы вредных веществ в атмосферу

- •Расход газа по составляющим операции пуска-останова гпа

- •Основные причины аварий на магистральных газопроводах

- •Выбросы в составе выхлопных газов

- •Величина номинальных выбросов вредных веществ для различных типов гпа

- •9.3. Сбросы загрязняющих веществ в водоемы

- •Основные показатели химического состава вод хозяйственно-питьевого и производственного назначения

- •Данные о сбросе сточных вод некоторыми отраслями промышленности России

- •9.4. Токсичные отходы

- •9.5. Охрана почв

- •9.6. Охрана недр

- •9.7. Шум и другие виды воздействия

- •9.8. Решение проблем экологии

- •Капитальные вложения рао "Газпром" в природоохранные мероприятия по годам (млрд. Руб.)

- •Глава 10 техника безопасности при работе на компрессорной станции

- •10.1. Общие требования по технике безопасности при обслуживании компрессорных станций

- •10.2. Техника безопасности при эксплуатации гпа и оборудования компрессорного цеха

- •10.3. Техника безопасности при ремонтах газоперекачивающих агрегатов

- •10.4. Огневые и газоопасные работы. Их проведение в условиях компрессорной станции

- •10.5. Требования к проведению работ в галерее нагнетателей со вскрытием нагнетателя

- •10.6. Обеспечение пожаробезопасности компрессорных станций

- •Категории взрыва и пожароопасности основных зданий и помещений кс

- •Список использованной литературы

- •Глава 6 автоматизация компрессорных станций

- •Глава 7 монтаж основного и вспомогательного оборудования на кс

- •Глава 8 техническое обслуживание и ремонт газоперекачивающих агрегатов с газотурбинным приводом

- •Глава 9 охрана окружающей среды

- •Глава 10 техника безопасности при работе на компрессорной станции

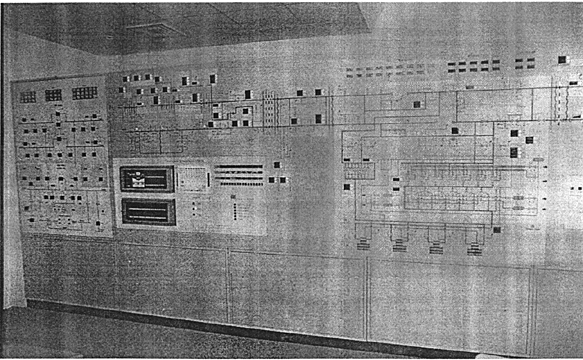

6.8. Мнемощит

Мнемощит предназначен для представления диспетчеру компрессорной станции обобщенной информации о состоянии контролируемых объектов, текущих значений параметров в цифровом виде газотранспортной системы с привязкой к условному графическому изображению технологических объектов, а также обеспечивает ручное управление кранами цеховой и общестанционной обвязки и исполнительными механизмами. Мнемощит является одной из важных составляющих АСУТП КС. Программное обеспечение и аппаратные средства мнемощита должны включать управление информационным полем щита по командам, поступающим от АСУТП КС. Помимо этого, программное обеспечение должно обеспечивать соответствие между данными, поступающими от АСУТП КС к индикаторам мнемощита. Конструктивно мнемощит выполняется в виде различных фрагментов для размещения на них графики, различных индикаторов и органов управления (рис.6.25). Размеры мнемощита уточняются в процессе проектирования и зависят от насыщенности рисунка мнемосхемы и размещения технических средств на мнемощите. Обычно мнемощит выполняется в напольном варианте.

Рис. 6.25. Общий вид мнемощита

6.9. Автоматизированное рабочее место диспетчера компрессорной станции (армд кс)

Автоматизированное рабочее место диспетчера компрессорной станции (КС) является основным постом управления, обеспечивающим оперативное управление технологическим процессом, контроль состояния технологического оборудования, своевременное принятие решения по нормализации внештатных ситуаций.

В состав АРМД КС входят:

- ПЭВМ промышленного исполнения;

- пульт диспетчера КС;

- комплекс программных средств, необходимых для программной поддержки информационного обмена и выполнения автоматизированных функций.

АРМД КС выполняет следующие функции:

- контроль параметров технологических режимов и состояния основного и вспомогательного оборудования в виде сбора информации от различных систем "нижнего уровня";

- автоматическое формирование оперативных сообщений на основе анализа аварийных и предупредительных сигналов;

- формирование и ведение архивов на различную глубину;

- отображение на экране дисплея видеокадров со значениями измеряемых параметров сигналов состояния в виде мнемосхем, таблиц, кривых, гистограмм;

- обновление на экране с заданной периодичностью значений измеряемых параметров и сигналов состояния;

- взаимодействие с оперативным персоналом в диалоговом режиме с применением манипулятора "мышь" и клавиатуры;

- формирование и выдача на объекты контроля команд телеуправления и контроль их исполнения;

- решение вычислительных задач в реальном времени;

- формирование сменного журнала с обеспечением возможности его распечатки при передачи смены;

- диагностика систем "нижнего уровня";

- выдачу на печать по запросу списка событий.

Глава 7 монтаж основного и вспомогательного оборудования на кс

7.1. Подготовка гпа к монтажу

Подготовка ГПА к монтажу включает несколько этапов, среди которых одним из первых является этап изучения документации. Документация, поступающая на площадку, делится условно на 3 группы.

В первую группу входит документация, выполняемая проектными институтами, генпроектировщиком и его субпроектировщиками. Она включает в себя генплан с нанесением на него всех основных объектов строительства. Технологическая часть проекта КС включает в себя: узел подключения, газопроводы от узла подключения до КС, межцеховые технологические коммуникации, обвязку ГПА и всего технологического оборудования станции, включая пылеуловители, фильтр-сепараторы, аппараты воздушного охлаждения газа и узел подготовки топливного, пускового и импульсного газа. Кроме того, в состав проекта отдельными частями обычно входят следующие разделы:

- строительный;

- управления и автоматизации КС;

- энергоснабжения, тепловодоснабжения и канализации КС;

- связи и охраны окружающей среды.

По каждому разделу, кроме чертежей, выполняется и пояснительная записка, в которой даются описания основных проектных решений и ссылки на технические условия (ТУ) или СНиП, по которым эти решения принимались.

Основное описание проектного решения выполняется в общей пояснительной записке, которая увязывает все части проекта в единую технологическую цепочку.

В проектной документации имеются технологические схемы систем, деталировочные чертежи на узлы и детали, а также представляются установочные чертежи, в которых даются высотные отметки, расстояние от устанавливаемого оборудования. Кроме этого, с проектной документацией поставляется и заказная спецификация, по которой осуществляется поставка оборудования.

Во вторую группу техдокументации входят описание, чертежи и паспорта, поставляемые с оборудованием от заводов-изготовителей. В комплект заводской документации входят также отгрузочные спецификации и упаковочные листы, определяющие число отгруженных мест, их массу и место нахождения отдельных узлов и деталей. Кроме того, в состав документации входят паспорта и монтажные формуляры, необходимые для сопоставления и проверки фактических данных с данными, установленными при сборке и обкатке оборудования в условиях заводов-изготовителей. Паспорт поставляется заводом-изготовителем и является основным документом, по которому определяются все параметры работы оборудования, необходимость регистрации в органах Госгоргехнадзора, а также специфические условия монтажа, эксплуатации и ремонта.

Примерный перечень документации, необходимой при подготовке к монтажу ГПА:

- паспорта оборудования (машин, аппаратов, арматуры, КИП), входящего в комплект поставки, с результатами контрольной сборки и заводских испытаний;

- ведомости комплектации;

- технические условия или инструкции по монтажу и пуску оборудования;

- формуляры с указанием фактических сборочных зазоров, полученных на заводе-изготовителе;

- чертежи фундаментов под основное и вспомогательное оборудование;

- установочные чертежи фундаментных рам газотурбинной установки и нагнетателя;

- чертежи монтажных узлов агрегата;

- тепловая схема ГТУ;

- установочные чертежи рекуператора, КВОУ, дымовых труб, АВО масла;

- принципиальные схемы систем топливного, пускового газа, смазки, уплотнения, регулирования и защиты;

- установочные чертежи трубопроводов (технологических, топливного, пускового, импульсного газа, воздуховодов, газоходов, смазки, регулирования, уплотнения ГПА, цеховой системы регенерации масла, дренажа);

- чертежи деталей и узлов трубопроводов, спецификации на оборудование, детали и узлы трубопроводов, чертежи опор и подвесок трубопроводов;

- чертежи металлоконструкций, площадок и лестниц;

- комплект информационных писем.

Третий раздел технической документации, который поставляет монтажная организация, носит наименование - проект производства работ (ППР). В состав ППР входят технологические карты, схемы, описания, определяющие порядок и способы производства монтажных работ. Этот проект производства работ включает в себя планировку монтажных площадок, размещение на них необходимого инвентаря, подводку к ним электроэнергии, сжатого воздуха, воды. В нем также даются расчет по численности монтажников, а также потребность в материалах и инструментах.

При монтаже основного и вспомогательного оборудования КС обычно составляется сетевой график, необходимый для своевременного планирования подачи оборудования, контроля за ходом работ и увязывания этого хода работ с другими субподрядными организациями: строителями, энергетиками и другими специалистами.

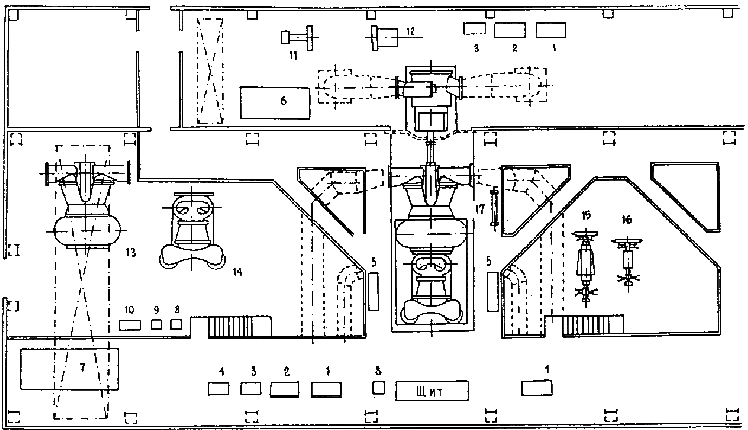

Следующим этапом к подготовке и монтажу ГПА является оборудование самих монтажных площадок. Учитывая специфику газоперекачивающего оборудования, предмонтажную ревизию на нем, как правило, выполняют, когда агрегат уже установлен на фундамент, в связи с чем эти площадки находятся около или вокруг ГПА (рис 7.1). Монтажные площадки оборудуют местами для приема мелкого оборудования или оборудования, которое требует ревизии перед установкой в ГПА. На этих площадках устанавливают стеллажи для мелких деталей, ставят один или два стола верстака, подставки для роторов, а также устилают ряд щитов для размещения крупногабаритных узлов и деталей. Кроме того, эти площадки обязательно включают в себя места для установки электросварочного оборудования и баллонов для газовой сварки и резки, которые снабжаются соответствующим сварочным кабелем, газосварочной аппаратурой, а также шлангами для подачи кислорода и пропана.

Рис. 7.1. Схема монтажа площадки для размещения оборудования ГПА:

1 - верстак; 2 - стол для дефектации; 3 - стеллаж; 4 - шкаф инструментальный; 5 - стеллаж; 6 - подъемно-транспортные приспособления для турбины; 7 - подъемно-транспортные приспособления для нагнетателя; 8 - сварочный пост электродуговой сварки; 9 - сварочный пост газовой сварки; 10 - компрессор воздушный; 11 - приспособление для извлечения гильзы нагнетателя; 12 - гильза нагнетателя; 13 - крышка ТНД и выхлопного патрубка; 14 - крышка турбокомпрессора; 15 - ротор ТВД; 16 - ротор ТНД; 17 - промвал

Для освещения площадки и работы электроинструмента устанавливают щит с арматурой на напряжение 12 и 220 В. При совмещении работ монтажников и строителей, зону монтажа ограждают и вывешивают предупреждающие плакаты. Непосредственно рядом с монтажной площадкой оборудуют места для хранения спецодежды, переодевания, устанавливают стол со шкафом для изучения документации и ее хранения.

В компрессорном цехе для монтажных и ремонтных работ проектом предусматривается установка мостового крана или кран-балки с ручным или электрическим механизмом подъема и перемещения. Для агрегатов, монтируемых в блочных укрытиях, используют, как правило, специальную грузоподъемную технику на резиновом и гусеничном ходу. Типы используемой грузоподъемной техники, приспособлений и такелаж указываются в ППР. Все строповочные и грузоподъемные средства имеют соответствующие таблички и бирки, подтверждающие их проверку и пригодность к работе.

На полученном с завода-изготовителя оборудовании, сосудах и аппаратах указываются схемы строповки, места крепления строп, положение центра масс. Для установки в проектное положение на монтируемых узлах имеются грузозахватные устройства (цапфы, рым-болты). В комплекте с оборудованием поставляются специальные траверсы и опорные устройства для монтажа, а также перевода оборудования из горизонтального положения в вертикальное.

Для приема и хранения оборудования на стройплощадке строятся складские помещения, наличие которых является третьим этапом подготовки ГПА к монтажу. Складские помещения оснащаются стеллажами, погрузочными механизмами и транспортными средствами. Порядок, условия приемки и хранения оборудования на складах должны удовлетворять требованиям заводов-изготовителей, обеспечивать сохранность оборудования и возможность передачи его в монтаж без дефектов, дополнительных работ по чистке, ревизии и ремонту.

Оборудование, предназначенное для монтажа, обычно поставляется комплектно: габаритное оборудование - в полностью собранном виде с защитным покрытием (в упаковке), негабаритное - максимально укрупненными блоками. Оборудование, поставляемое на монтажную площадку, на заводе-изготовителе подвергается контрольной обкатке, стендовым испытаниям в соответствии с техническими условиями на его изготовление и поставку. Результаты испытаний заносят в паспорта и формуляры оборудования.

Оборудование ГПА должно отгружаться с заводов-изготовителей окрашенным, законсервированным и упакованным в ящики. Для удобства транспортировки крупное оборудование упаковывается по частям. Местоположение узлов и деталей оборудования указывается в упаковочных листах. По прибытии оборудования на строительную площадку необходимо произвести наружный осмотр для проверки количества мест и состояния упаковки, а при необходимости - частично вскрыть упаковку для проверки узлов по упаковочным листам.

К производству монтажных работ разрешается приступать только при наличии правильно оформленной документации, проекта производства работ (ППР), строительной готовности объекта, комплектного оборудования, находящегося на складе, грузоподъемных устройств и механизмов.

Перед началом монтажных работ должна быть обеспечена готовность:

- подъездных путей и механизмов для доставки оборудования от места выгрузки (или склада) до места установки;

- укрытия ГПА (индивидуальных укрытий или цеха), обеспечивающего температуру внутри не ниже +5 °С на отметке 0 м в зимнее время, а также защиту от атмосферных осадков и пыли;

- фундаментов и оснований для установки основного и вспомогательного оборудования;

- перекрытий, площадок, ограждений, лестниц согласно проекту;

- черных полов в турбинном отделении и в помещении нагнетателей цеха;

- комплекса оборудования и материалов, предусмотренных проектом производства работ.