3. Получение

Бутадиен-нитрильные каучукисинтезируют радикальнойсополимеризациеймономеров в воднойэмульсиипри 5°С ("холоднаяполимеризация") или 30°С ("горячаяполимеризация")

Инициирование высокотемпературных процессов осуществляют персульфатом калия и для снижения температуры его эффективного распада в систему добавляют триэтаноламин(2:1).

Низкотемпературные инициирующие системы содержат гидропероксид, железо-трилоновый комплекс и ронгалит.

в качестве эмульгаторов при получении бутадиен-нитрильных каучуков используют биодеструктируемые продукты: алкилсульфонаты натрия, мыла диспропорционированной канифоли и синтетических жирных кислот их ПАВ. При этом скорость полимеризации существенно зависит от природы применяемого эмульгатора, а также и физико-химические свойства латексов.

Бутадиен-нитрильные латексы обладают меньшей агрегативной устойчивостью, чем бутадиен-стирольные, поэтому применяют стабилизатор эмульсии-лейканол, и соотношение водной и мономерной фаз достигает 200:100 и даже 275:100 для систем с высоким содержанием НАК.

Регулирование молекулярной массы осуществляют трет-додецилмеркаптаном или его смесью с диизопропилксантогендисульфидом (дипроксидом), и в зависимости от необходимой жесткости каучука меняется дозировка регуляторов и порядок их введения в систему (в виде раствора в акрилонитриле)

Для более равномерного протекания процесса целесообразно ¾ рулятора подавать в начале процесса , а остальное при степени превращения 30-35%; при низкотемпературных процессах – еще более дробно.

Сополимеризацию проводят по непрерывной схеме в батарее из 12 полимеризаторов. С увеличением содержания акрилонитрила в смеси мономеров скорость полимеризации возрастает. При достижении степени превращения около 65% полимеризацию прекращают введением раствора стоппера-гидрохинона(преимущественно для высокотемпературных процессов) или диметилдитиокарбамата натрия. Перед дегазацией в линию латекса вводят дисперсию противостарителя- нафтама-2 или нетемнеющего П-23 (2,4,6-три-трет-бутилфенола)

Отгонка незаполимеризовавшихся мономеров может проводиться несколькими методами:

А) двухступенчатая прямоточная дегазация при разрежении;

Б) предварительное удаление бутадиена в емкостях и дегазация в противоточных вакуумных колоннах;

В) отгонка мономеров из крошки скоагулированного латекса;

Г) предварительная дегазация под давлением, вакуумная дегазация в емкости и окончательная отгонка акрилонитрила в прямоточной колонне при разрежении;

Для уменьшения количества образующегося при дегазации коагулюма процесс желательно проводить при более низких температурах( не выше 700С).

Если в качестве эмульгаторов использованы мыла канифоли и СЖК, то необходимо применять электролит (раствор NaCl) очищать от ионов Са2+ и Мg2+ , чтобы предотвратить образование нерастворимых солей. кроме того , сами карбоновые кислоты нежелательны в бутадиен-нитрильном каучуке, поэтому после коагуляции латекса с добавлением кислоты проводят обработку пульпы щелочью, чтобы вновь омылить карбоновые кислоты и удалить их с путем промывки.

Процессы коагуляции латексов бутадиен-нитрильных каучуков характеризуются относительно большим расходом NaCl до 12 т на 1т каучука. С увеличением содержания звеньев акрилонитрила в каучуке уменьшается агрегативная устойчивость латексов и соответственно снижаются расходы хлорида натрия и промывных вод.

Для снижения расхода солей и воды коагуляцию проводят в присуствии специальных добавок. Это моргут быть некоторые ПАВ с гидрофобной частиью , содержащей нафталиновые, антраценовые и другие подобные структуры; в качестве такой добавки может выступать мыло канифоли ( его вводят перед коагуляцией в латекс, не содержащий этого эмульгатора) Хорошие результаты дает применение дополнительных коагулирующихагентов –водорастворимых полимеров : полимеры и сополимеры акриловой (метакриловой) кислоты (АС-54) или малеинового ангидрида (БП-40), полиамины, полиэтиленоксиды.

Для сушки бутадин-нитрильных каучуков применяют агрегат «Нева-4», здесь каучук в зоне максимальных температур находится всего несколько секунд, поэтому в значительной мере структурирование развиться не успевает.

На стадиях, предшествующих выделению каучука из латекса, возможно введение пластификатора ( чаще всего диоктилфталата), способствующее получению более технологичных каучуков и ускорению процессов приготовления резиновых смесей. Для улучшения некоторых свойств резин ( повышение стойкости к действию озона, топлив, масел и др.) БНК наполняют поливинил хлоридом (пвх) , что также целесообразно осуществлять путем смешения латексов СКН и ПВХ перед коагуляцией.

Улучшение некоторых свойств БНК происходит и при наполнении их сополимером винилхлорида с винилацетатом, тоже вводимым в виде латекса. Существуют также другие разновидности этих каучуков: жидкие;с невымываемымантиоксидантомсильно структурированныесополимерыбутадиена. Книтрильным каучукамотносят также выпускаемые в промышленностисополимерыизопренасакрилонитрилом, тройныесополимерыбутадиена,акрилонитрилаи 2-циан-этилметакрилата, а также высоконасыщенный гидрированный нитрильныйэластомер

Цвет бутадиен-нитрильных каучуковот светло-желтого до темно-коричневого; содержание в них примесей (остатковэмульгаторов, влаги и др.) до 5%

Выпускные формы - брикеты, смотанная в рулоны лента, пластины, листы, крошка, гранулы,порошки. Но целесообразно выделять в виде неслипающейся крошки, и именно на этих типах каучуков в полной мере проявляются достоинства переработки порошкообразных эластомеров.

БНК получают сополимеризациеймономеров в водной эмульсии под действием персульфата калия или различных ОВИС. Различают высоко- и низкотемпературную полимеризацию Высокотемпературная полимеризация производится при температуре около 30*С и инициируется персульфатом или любым ОВИС. Такой процесс отличается большей производительностью, но, качество полученного полимера несколько ниже. Низкотемпературная полимеризация проводится при 5*С и требует более дорогой и эффективной системы охлаждения. Этот вид полимеризации БНК приводит к более качественному полимеру, отличающемуся высокой молекулярной массой и стереорегулярностью, но, имеет меньшую производительность.

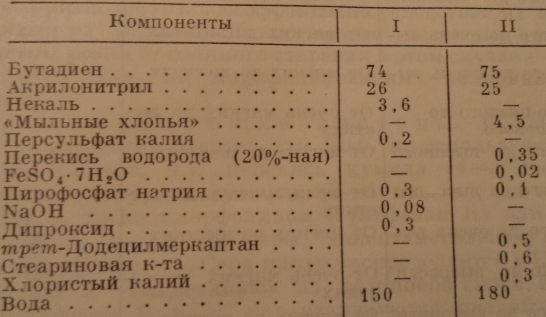

Из ОВИС используют следующие системы: 1.) персульфат калия + триэтаноламин, 2.)перекись водорода + пирофосфат натрия + сульфат железа (II), 3.) гидроперекись изопропилбензола + комплексы железа (II) с пирофосфатом натрия или Трилон Б. Третью систему обычно применяют для низкотемпературной полимеризации.

В качестве маслорастворимых инициаторов можно использовать органические пероксиды или гидропероксиды, азо- и диа-зосоединения имеющие ковалентные связи, легко распадающие-

ся при нагревании. Однако высокая температуры распада(70¸140 оС) не позволяет применять их в качестве индивидуальных инициаторов для промышленных процессов эмульсионной

полимеризации.Для понижения температуры распада гидропероксидов до+5 оС при эмульсионной полимеризации в промышленности используют окислительно-восстановительные системы. Наибольшее распространение нашла железо-трилон-ронгалитовая окислительно-восстановительная система. В качестве окислителя используют гидропероксид, а в качестве восстановителя – ионы металлов переменной валентности в низшей степени окисления

из которых практически пригодным оказалось только железо(Fe+2), вводимое в водную фазу в виде сульфата FeSО4.

RO–OH + Fe+2 → RO• + Fe+3 + HO–.

Из гидропероксидов часто используют: гидропероксидизопропилбензола

Для поддержания постоянной концентрации ионов Fe+2 в течение длительного времени в системе, применяют комплексо-образователь Трилон Б (динатриевая соль этилендиаминтетраук-

сусной кислоты), в котором Fe+2 дополнительно связан коорди-национными связями с атомами азота.

Для уменьшения количества ионов железа в каучуке, попадающего в него при выделении из латекса, применяют дополнительный восстановитель – продукт взаимодействия формальде-

гида с сульфитом натрия (ронгалит):

![]()

Принцип действия ронгалита приведен на схеме:

Для регулировки молекулярной массы БНК используют диизопропилксантогендисульфид или трет-додецилмеркаптан. Обрыв цепи на заданной степени полимеризации обеспечивает добавка тетросульфида натрия, гидрохинона или диметилдитиокарбамат натрия.

Повышение устойчивости эмульсии достигают добавкой эмульгаторов,чаще всего, это натриевая соль дибутилнафталинсульфокислоты (“некаль”) с добавкой 30-35% смеси сульфата и хлорида натрия (по массе 9:1). Менее эффективным, но, более дешевым эмульгатором служит смесь натриевых или калиевых солей жирных кислот или канифоли. Из природного сырья используют смесь натриевых солей кокосового масла, чаще всего, из непищевых отходов кокосовой стружки или пальмового масла.

Наиболее классический состав реакционной среды (в массовых частях) для высокотемпературной полимеризации приведен в таблице.

Обе рецептуры требуют следующего времени ведения процесса: около 28 часов для смеси I и 24 часа для смеси II. Степень полимеризации при этом, соответственно равна 75% и 90%.

Пирофосфат натрия иногда вносят для поддержания кислотности водной фаза с целью предотвращения омыления акрилонитрила. Хлористый калий вносят для понижения вязкости латекса из технологических соображений.

Процесс синтеза может проводится как непрерывным, так и периодическим методом. Непрерывное производство наиболее экономически целесообразно и реализовано на всех современных предприятиях в мире. Периодический метод применяют лишь на отсталых предприятиях в странах “третьего мира”, так как, он выгоден лишь при малотоннажном производстве. Для полноты обзора и из исторической ценности, рассмотрим оба метода.

При периодическом методе производства БНК обычно используют рецептуру смеси I из приведенной выше таблицы. Процесс ведут в автоклавах с мешалкой и рубашкой охлаждения, которая служит для отвода теплоты реакции. В начале в реактор загружают водную фазу, содержащую: некаль, гидроксид и пирофосфат натрия. При работающей мешалке производят загрузку мономеров через расходомеры, при этом получается равномерная эмульсия. Одновременно начинается процесс роста ММ. Если это необходимо, то один из компонентов ОВИС предварительно растворяют в мономерах или вносят после приготовления эмульсии.

Регулятор длины полимерной цепочки вносят поэтапно, обычно в три приема: в начале реакции, при 20% степени полимеризации и при 40% степени полимеризации. Это обеспечивает максимальную производительность процесса при соблюдении хорошего качества продукта.

В конце процесса вводят реагент для обрыва цепи, на этом процесс полимеризации заканчивается. Сразу добавляют антиоксидант и отгоняют непрореагировавшие мономеры. Все стадии производство вплоть до слива латекса производят при работающей мешалке.

Из реактора латекс сливают в струйный аппарат для коагуляции. Из названия аппарата понятно, что коагуляцию производят в устройстве, отдаленно напоминающем инжектор, в центр подается струя латекса, по периметру концентрированный раствор хлорида натрия. Этот аппарат обеспечивает высокую производительность при равномерном качестве коагуляции. Взвесь крошки каучука в смеси водной фазы с коагулирующим раствором подают в лентоотливочную машину, где раствор фильтрую, полученную крошку промывают и подвергают горячему вальцеванию для получения тонкой ленты. Полученную ленту промывают теплой водой и сушат в сушилке непрерывного действия. Затем ленту опудривают тальком и сворачивают в рулоны. Рулоны упаковывают в водонепроницаемые пакеты из полиэтилена или водонепроницаемые тканевые мешки.

Непрерывная линия производства принципиально отличается лишь реактором для синтеза, который представляет собой колонный аппарат или батарею аппаратов с круговоротом непрореагировавших мономеров. Устройство и технические особенности аппаратов для непрерывного синтеза БНК и других каучуков мы, пожалуй рассмотрим в отдельной беседе.

Для коагуляции латекса из смеси по рецептуре II используют последующее смещение с тремя реагентами: р-р хлорида натрия, р-р серной кислоты и р-р щелочи. Хлорид натрия за счет повышения ионной силы водной среды, вызывает укрупнение (агрегацию) частиц каучука. Кислота заканчивает коагуляцию, а щелочь вызывает связывание выделившихся под действием серной кислоты жирных кислот.

Данный метод коагуляции позволяет получить достаточно низкую зольность полимера, но, обработка кислотой создает некоторые трудности, расход реагентов необратим, а БНК склонен к ускоренному старению. Поэтому в середине 1970-х годов в СССР был разработан альтернативный метод коагуляции латексов под действием концентрированного раствора хлорида кальция.

Имея больший заряд на катионе, чем хлорид натрия, кальциевая соль к тому же, связывала жирные кислоты в вязкие, нерастворимые в воде кальциевые соли. Соли кальция несколько загрязняют полученный каучук и в ряде случаев их содержание достигает 5-6%. Но, повышение зольности БНК и содержащиеся в них соли кальция играют заметную роль только для высокопрочных шлангов топливных систем, а так же, сильно вулканизованных композиций.Поэтому хлорид кальция сегодня наиболее часто используется для коагуляции латексов БНК и многих других каучуков.

Наиболее распространенной товарной формой БНК являются прессованные из крошки брикеты или лента, полученная на лентоотливочных агрегатах. Оба вида продукции имеют светло-коричневую или желтую окраску и упаковываются запаянный полиэтиленовый пакет с последующей зашивкой в мешок из полимерной ткани. Вес брутто в пределах 40-80 кг.

Для производства некоторых видов продукции применяют другие товарные формы БНК: крошку, порошок, пластины, раствор в органических растворителях (для изготовления клеев) и др.

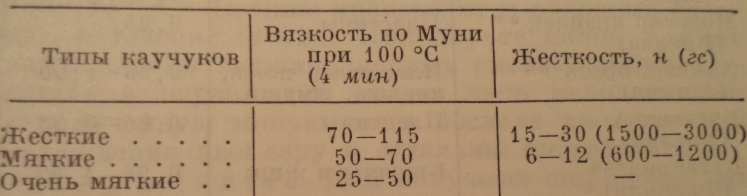

Классификация БНК предусматривает их деление по жесткости (таблица) и содержанию акрилонитрила (цифра в процентах из маркировки) в реакционной среде.

Жесткость (в н или (гс)) некоторых БНК, производимых в России приведена ниже.

Физические свойства

Резины из БНК обладают рядом ценных технических свойств. Так, они имеют высокую износостойкость, низкую газопроницаемость, несмотря на худшие эластические свойства по сравнению с каучуками общего назначения. При повышении содержания нитрила акриловой кислоты возрастают твердость, прочность, гистерезисные потери, износостойкость, стойкость к алифатическим углеводородам и маслам, теплостойкость, уменьшается набухание резин в неполярных растворителях (например, в смеси изооктана с толуолом), но одновременно снижается эластичность и увеличивается набухание в полярных растворителях – ацетон, метилэтилкетон

Физические свойства БНК существенно зависят от содержания НАК. Бутадиен-нитрильные каучуки хорошо растворяются в кетонах, ароматических и хлорированных углеводородах, сложных эфирах и очень плохо в алифатических углеводородах и спиртах. С увеличением содержания в полимере связанного НАК существенно увеличивается межмолекулярное взаимодействие между цепями полимера и плотность, повышается температура стеклования, снижаются диэлектрические свойства, уменьшается растворимость в ароматических растворителях и увеличивается стойкость к набуханию в алифатических углеводородах.

Бутадиен-нитрильные каучукиреагируют с О2, С12, по двойным связям- смеркаптанами, подвергаются избирательному каталитическомугидрированиюподвойным связям. Нестабилизированныекаучукибыстро разрушаются, особенно в присутвии примесей соединенийпереходных металлов. При нагревании и действииионизирующих излученийбутадиен-нитрильныекаучукиструктурируются, при 430 °С они разлагаются с выделением HCN, наиболее радиационностойкикаучукис ~ 40% акрилонитрильных звеньев. Бутадиен-нитрильныекаучукистабилизируют обычными окрашивающими или неокрашивающимиантиоксидантами, например М-фенил-2-нафтиламином или 2,4,6-три-трет-бутилфенолом (1-3% от массыкаучука).