- •Введение

- •1. Машины и аппараты общего назначения.

- •1.1. Оборудование для приема, хранения и подготовки материалов.

- •1.1.1. Оборудование бункерных складов для хранения гранулированного технического углерода (ту).

- •1.1.4. Машины и аппараты для подготовки каучука.

- •1.1.4.1. Установки для декристаллизации натурального каучука (нк).

- •1.2. Червячные машины (чм).

- •1.2.5. Контроль процесса.

- •1.2.6. Расчет и моделирование параметров экструзии.

- •1.3. Вальцы.

- •1.3.1. Назначение и классификация.

- •1.4. Резиносмесители.

- •1.4.6. Оптимизация процесса смешения.

- •1.5. Резинообрабатывающие каландры.

- •1.5.2. Общее устройство.

- •1.6. Клеепромазочные машины.

- •2. Специальное оборудование.

- •2.1. Оборудование для сборки резиновых изделий.

- •2.1.1.2. Станки для сборки диагональных покрышек.

- •2.2. Вулканизационное оборудование.

- •—2.2.1.3. Индивидуальные вулканизаторы (ив).

- •—2.2.1.4. Форматоры-вулканизаторы (фв).

- •3. Основные принципы механизации и автоматизации технологических процессов в резиновой промышленности.

- •3.1. Основные понятия.

- •3.2. Робототехника и автоматизированное производство.

- •3.3. Гибкое автоматизированное производство.

- •4. Проектирование предприятий переработки эластомеров.

- •4.1. Основные понятия.

- •4.2. Начало проектирования.

- •4.3. Разработка тэо (технико-экономического обоснования).

- •4.4. Задание на проектирование.

- •4.5. Основные документы для проектирования, стадийность проектирования.

- •4.6. Выбор места строительства и площадки.

- •4.7. Производственная мощность.

- •4.8. Технологическая часть.

- •4.9. Расчет потребности в оборудовании.

- •4.10. Компоновка оборудования.

- •4.11. Выбор строительных конструкций.

- •4.12. Оформление чертежей, выбор места разрезов, привязка оборудования.

- •4.13. Транспортные связи между цехами и потоками.

- •4.14. Охрана труда, техника безопасности и защита окружающей среды.

- •4.15. Мероприятия по гражданской обороне (го) при проектировании.

1.5. Резинообрабатывающие каландры.

1.5.1. Назначение и классификация.

— Каландр состоит из нескольких параллельно расположенных валков, вращающихся в противоположных направлениях

— Пластичная резиновая смесь сжимается между валками и прокатывается в лист или втирается в ткань.

— Каландрованием производят листы, ленты, профилированные пластины с фигурным сечением, ткани, промазанные или обложенные резиновой смесью, а также дублированные материалы.

— Различают следующие операции: листование, тиснение, профилирование, обкладка, промазка, дублирование, фрикционная накладка.

— Классификация.

— По числу валков: 2, 3, 4, 5.

— По функциональному назначению: лабораторные, для изоляционных лент, для изола, прослоечные, протекторные, кордные, универсальные, универсальные для РТИ, специальные для металлокорда, для транспортерных лент, для изготовления лент и обрезинки текстильных материалов, для обуви.

— По способам регулирования температуры и зазора между валками.

— По схеме расположения валков: горизонтальные (2 валка), вертикальные (2-5 валков), Г-образные (4, 5 валков), L-образные (4, 5 валков), А-образные (3 валка под углом 90о), наклонные (2-4 валка под углом 90, 120, 135о), S-образные (4, 5 валков), Z-образные (4 валка), F-образные (5 валков), Т-образные (5 валков).

— Основные параметры: число валков, диаметр валка (D), длина валка (L).

1.5.2. Общее устройство.

— Рассмотрим универсальный трехвалковый каландр для односторонней обкладки и промазки ткани резиновой смесью.

— Валки работают в подшипниках качения, которые установлены в станинах, связанных между собой сварной траверсой.

— Средний валок цилиндрический, верхний и нижний имеют бомбировку 0.127 и 0.025 мм.

— Для нагрева и охлаждения все валки имеют периферийно расположенные сверленые каналы, по которым циркулирует вода, подаваемая с установки приготовления воды.

— Температура поверхности регулируется до 120оС с точностью 3 град. Рабочие окружные скорости верхнего и нижнего валков 5.7-83.6, а среднего 8.7-87 м/мин. Фрикция между средним и нижним или между средним и верхним 1.5 или 1.1 Заправочная скорость 4 м/мин. Валки из отбеленного чугуна, глубина отбеливания 8-15 мм.

— Подшипники верхнего и нижнего валков имеют 4 механизма регулировки зазора и могут перемещаться в прорезях станины.

— Механизм регулировки зазора представляет собой двухчервячный редуктор с индивидуальным фланцевым электродвигателем.

— Ход подшипников ограничивается конечными выключателями. Максимальный раздвиг валков – 20 мм. Подшипники среднего валка неподвижны.

— Смазка подшипников – от жидкостного насоса масляной станции, подающего масло в верхний резервуар, откуда оно самотеком идет к смазываемым поверхностям подшипников, а потом стекает в бак.

— Механизм перекрещивания верхнего вала со средним состоит из червячного редуктора с индивидуальным электродвигателем, которые связаны общим валом и расположены в проемах обеих станин. Перекрещивание достигается перемещением подшипников верхнего валка под действием нажимных винтов.

— Привод – от электродвигателя постоянного тока мощностью 250 кВт, напряжение 440 В, число оборотов двигателя 1050 об./мин. Усилие передается через редуктор и блок-редуктор, соединенный с валками шарнирными шпинделями, что позволяет обеспечить нормальную работу каландра при больших зазорах. Каландр аварийный электродинамический останов. Пробег на холостом ходу – ¼ оборота.

— Это был каландр 3-710-1800.

1.5.3. Основные узлы.

— Валки – средняя часть – бочка соприкасается с обрабатываемым материалом, концевые части опираются на подшипники в цапфах.

— Основные параметры: диаметр и длина бочки

— Диаметр валка выбирают в зависимости от угла захвата, предельной величины прогиба, длины валка. Диаметр составляет 160-950 мм, длина 300-2600 мм. Есть большие каландры для изготовления транспортерных лент длиной до 2800 мм.

— Валки истираются, деформируются из-за больших распорных усилий и резких изменений температуры.

— Валок сделан из чугуна, отбеленного на 6-20 мм, полируется по восьмому классу. Маленькие валки делают из стали.

— Валки бывают двух типов: с центральной внутренней полостью и каналами, просверленными вблизи поверхности валка (это современные конструкции). Диаметр канала 30-40 мм, их количество 21-27, расстояние от поверхности валка 25-50 мм

— Под влиянием собственной тяжести и распорных усилий валок прогибается. Распорные усилия обратно пропорциональны величине зазора между валками. Верхний валок изгибается больше, чем средний, т.к. изгибу среднего валка препятствует нижний, принимающий на себя часть нагрузки.

— Если валки цилиндрические, то середина толще краев у листа, этому способствует и усадка.

— Чтобы определить, какую форму примет валок под влиянием изгибающих усилий, необходимо определить деформацию валка под действием этих усилий.

— Распорное усилие: P=qL; q=0.4-0.6 МН/м.

— Разность прогибов в середине валка и у его края:

-

,

,

где P – распорное усилие, действующее на валок, МН, а – расстояние между подшипниками, м, b – ширина ленты смеси, м, Е – модуль упругости чугуна, МН/м2, Iв – момент инерции сечения бочки, м4, G – модуль сдвига, МН/м2, Fв –поперечное сечение бочки валка, м2.

— Способы компенсации прогиба валков. Три способа.

— Бомбировка – придание валку выпуклой или вогнутой формы. Этот способ эффективен, когда используется одна и та же смесь. Если изменяется рецепт и/или температура, то изменяются распорные усилия, температурная деформация валков, и появляется неравнотолщинность. Бомбировка зависит от вязкости смеси, калибра, диаметра бочки, окружной скорости валка и температуры смеси. Следовательно, одной бомбировки недостаточно. Ее используют для основного исправления различия толщин, а тонкую доводку делают дальше.

— Перекрещивание осей – более эффективно применять в дополнение к бомбировке. Оси валков сдвигаются на небольшой угол. При этом минимальный зазор в центре валка, максимальный – у концов.

-

;

; ;

; ,

,

где D – расстояние между осями валков, Dc, Dз – диаметры смещенного и зафиксированного валков, со – смещение концевого сечения в горизонтальной плоскости, yo – зазор между валками в концевом сечении, yo=fc+fз, fc и fз – зазоры.

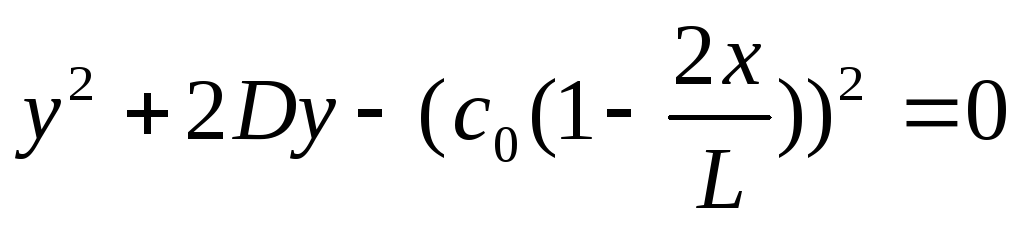

— Для равномерного зазора необходимо:

-

,

,отсюда:

.

.

— Пользуясь этим, можно построить кривую контура бомбировки.

— Из подобия треугольников:

-

;

;

.

.

— Но при перекрещивании осей лист может смещаться в сторону, т.к. он испытывает сдвиговые усилия в направлении, перпендикулярном его движению – это требует центрирующих устройств.

— Контризгиб – ось валка предварительно изгибается в сторону, противоположную изгибу. Это достигается приложением к концам валка консольных сил, создающих прогиб валка, противоположный по знаку прогибу от действующих распорных усилий.

— Усилия на концы вала создаются специальными гидравлическими цилиндрами, действующими с усилием 0.5 МН. Недостаток – дополнительные нагрузки на подшипники

— Подшипники. На новых моделях – качения, на старых – скольжения. Последние сделаны из чугуна или стали. В корпус запрессованы бронзовые втулки. Недостаток – износ вкладышей, возможно заклинивание шейки валка при перекосе, сильный нагрев. Смазка – централизованная густая и жидкая от специальной масляной станции или под давлением от специального масляного насоса.

— Механизм регулировки зазора. Состоит из электродвигателя, редуктора червячного типа и прижимного винта, перемещающего подшипник в станине.

— В машинах старых конструкций – все от одного двигателя через систему передач и кулачковых устройств. Современные каландры имеют индивидуальные механизмы на каждую сторону регулируемого валка.

— Электродвигатель 0.2-2.8 кВт, редуктор (i=1300-4000), скорость перемещения вала: 2-4.7 мм/мин. (грубо), 0.3-0.5 мм/мин. (точно), максимальный зазор 15-100 мм (крупные каландры), 5-10 мм (малые).

— Разработаны гидравлические и гидропневматические механизмы на скорость 9.5 мм/с и большие диапазоны регулировки зазора.

— Привод. Применяются следующие варианты:

— От одного двигателя через редуктор и систему приводных и передаточных зубчатых колес.

— От одного двигателя через редуктор и блок-редуктор с передачей движения каждому валку отдельным шарнирным шпинделем.

— От индивидуального для каждого валка двигателя через блок-редуктор с отдельным для каждого валка шарнирным шпинделем.

— В начале работы каландр должен иметь заправочную скорость 3-6 м/мин.

— Современные каландры имеют приводы с регулировкой скорости 1:10. Максимальная скорость 50-120 м/мин.

— Должна быть обеспечена переменная частота вращения, плавное регулирование скорости в широких пределах, максимальный крутящий момент при всех скоростях, прямой и реверсивный ход. Привод должен обеспечивать мгновенную перегрузку до 300%.

— Этим требованиям отвечают электродвигатели постоянного тока с шунтовой обмоткой, имеющие регулирование частоты вращения 1:10 с электродинамическим торможением.

— Применяют ртутные или теристорные выпрямители, комбинируемые с шунтовыми двигателями.

— N=0.736nLK, кВт (n – число валков, L – длина валка, К – мощность (л.с.), приходящаяся на единицу длины).

— Фрикция. Листование и обкладка – без фрикции (иногда 1:1.1 и 1:1.2), промазка 1:1.4 (1.5) – ткань на медленный валок, резина – на быстрый. Чем меньше разница в скоростях, тем больше производительность, но при низкой фрикции снижается качество промазки.

1.5.4. Установки для нагрева и охлаждения валков.

— Старая система – края рабочей части со стороны шеек и подшипников охлаждаются сильнее. Разность температур по длине 8-10 град. – отсюда неравномерное расширение валка.

— Нагрев осуществляется паром 0.3 МПа – он осуществляется при медленном вращении валков, требует осторожности.

— Эти недостатки устранили периферийно сверленые валки.

— Сейчас используется система терморегулирования с двумя теплоносителями – горячая и холодная вода.

— Индивидуальная система регулирования температуры валка состоит из системы трубопроводов, охлаждающего и нагревающего теплообменников, циркуляционного насоса для подачи основного теплоносителя и автоматики. Если температура на входе в валок близка к температуре на выходе из него, теплоноситель идет через валок, минуя теплообменники. При отклонении температуры теплоноситель либо нагревается, либо охлаждается.

— Такие установки бывают индивидуальные или для каландровой линии. Температура регулируется в диапазоне 20-120оС. иногда делают дополнительный электрический обогрев торцов.

1.5.5. Производительность.

— Зависит от двух факторов: от скорости каландрования v=Dn (окружная скорость валка) и от технически неизбежных потерь времени.

— Что влияет на скорость? Вид обрабатываемого материала. Тип обработки. Требования к полуфабрикату: характер поверхности, точность размеров, мягкость. Организация работы: подача и отбор материалов, закатка. Может лимитировать подача смеси с вальцов, тогда используют ЧМ или РС.

— Скорости: листование 60-70 м/мин, промазка 60 м/мин, двусторонняя обкладка 80-90 м/мин.

— Q=60v, м/час, где v – окружная скорость валка, м/мин, – коэффициент использования машинного времени (=0.8-0.9).

— Q=60vbh, кг/час, где b – ширина ленты, – плотность h – толщина ленты, – коэффициент опережения, из-за усадки.

1.5.6. Вспомогательное оборудование.

— Измерение и регулирование калибра. Существует много устройств: механические роликового типа с указательной головкой; электрические, замеряющие сопротивление; электрические магнитоиндукционного типа; электрические емкостного типа; пневматические; рентгеновские; весовые непрерывного типа; радиоактивного типа (они лучше всех)

— Изотопные толщиномеры (-лучи энергией 6-25 мкюри) состоят из излучателя -лучей, приемника и указателя количества принятого излучения. Можно фиксировать прошедшую через слой энергию (она пропорциональна массе и, следовательно, толщине) и отраженную энергию. Измерение колибра до 2.5 мм осуществляется с точностью до 1%.

— Питание каландра. Необходимо осуществлять равномерно по ширине зазора — используют качающийся маятниковый питатель

— Ограничительные стрелки. Должны плотно прилегать к валку, их делают из алюминия, текстолита и даже дерева (чтобы не царапать валок). Часто их прижимают к валку с силой 1-2.5 кН. они регулируют ширину.

— Швейные машины. Рулон имеет длину 4-6 км (хватает на 1-2 часа при скорости 60-70 м/мин). Поэтому рулоны сшивают, тонкие ткани внахлестку, толстые – встык.

— Стыковочные вулканизаторы. Стыковка осуществляется резиновой или пластмассовой ленточкой шириной 40-50 мм. Пресс включается нажатием 4 кнопок двумя рабочими одновременно (fool proof), он имеет насос низкого давления (0-1 МПа) и насос высокого давления (1-10 МПа), при включении одного, дугой отключается.

— Сушильные агрегаты. Нагревают ткани до 70-80оС, конечная влажность – не более 2.5%. Барабанные сушилки устанавливают в агрегате с каландрами, они имеют 5. 8 и 24 барабана, скорость 6-12 м/мин, снабжаются ширительными роликами и закаточными приспособлениями.

— Компенсаторы обеспечивают передачу ткани после обработки на каландре на другой каландр или аппарат иного назначения (или в обратном порядке). Компенсатор позволяет обеспечить бесперебойную работу линии при определенном различии скоростей перемещения ткани в различных машинах. Компенсаторы могут быть одно- и многопетлевыми и имеют концевые выключатели, гарантирующие обрыв ткани или ее избыток.

— Ширители часто применяются при обработке тканей с разреженным утком. Чаще всего изготавливаются на месте и представляют собой дуги, расправляющие ткань при ее движении.

— Механизмы равнения кромки применяются при дублировании нескольких слоев ткани и выполняются на основе фотоэлементов, подающих при сдвиге кромки сигнал, приводящий в действие рычажную систему, возвращающую кромку в исходную позицию.

— Устройства для нанесения антиадгезионных составов. В них происходит опудривание каландрованного материала тальком или опрыскивание антиадгезионными составами в распыленном состоянии вы электрическом поле.