- •Введение

- •1. Машины и аппараты общего назначения.

- •1.1. Оборудование для приема, хранения и подготовки материалов.

- •1.1.1. Оборудование бункерных складов для хранения гранулированного технического углерода (ту).

- •1.1.4. Машины и аппараты для подготовки каучука.

- •1.1.4.1. Установки для декристаллизации натурального каучука (нк).

- •1.2. Червячные машины (чм).

- •1.2.5. Контроль процесса.

- •1.2.6. Расчет и моделирование параметров экструзии.

- •1.3. Вальцы.

- •1.3.1. Назначение и классификация.

- •1.4. Резиносмесители.

- •1.4.6. Оптимизация процесса смешения.

- •1.5. Резинообрабатывающие каландры.

- •1.5.2. Общее устройство.

- •1.6. Клеепромазочные машины.

- •2. Специальное оборудование.

- •2.1. Оборудование для сборки резиновых изделий.

- •2.1.1.2. Станки для сборки диагональных покрышек.

- •2.2. Вулканизационное оборудование.

- •—2.2.1.3. Индивидуальные вулканизаторы (ив).

- •—2.2.1.4. Форматоры-вулканизаторы (фв).

- •3. Основные принципы механизации и автоматизации технологических процессов в резиновой промышленности.

- •3.1. Основные понятия.

- •3.2. Робототехника и автоматизированное производство.

- •3.3. Гибкое автоматизированное производство.

- •4. Проектирование предприятий переработки эластомеров.

- •4.1. Основные понятия.

- •4.2. Начало проектирования.

- •4.3. Разработка тэо (технико-экономического обоснования).

- •4.4. Задание на проектирование.

- •4.5. Основные документы для проектирования, стадийность проектирования.

- •4.6. Выбор места строительства и площадки.

- •4.7. Производственная мощность.

- •4.8. Технологическая часть.

- •4.9. Расчет потребности в оборудовании.

- •4.10. Компоновка оборудования.

- •4.11. Выбор строительных конструкций.

- •4.12. Оформление чертежей, выбор места разрезов, привязка оборудования.

- •4.13. Транспортные связи между цехами и потоками.

- •4.14. Охрана труда, техника безопасности и защита окружающей среды.

- •4.15. Мероприятия по гражданской обороне (го) при проектировании.

1.4. Резиносмесители.

1.4.1. Назначение и классификация.

— РС – основной вид оборудования для приготовления резиновых смесей и пластикации каучуков.

— РС представляет собой замкнутую камеру с вращающимися друг другу навстречу роторами (валками фигурного профиля) или машину червячного типа., в которую подаются в определенной последовательности все ингредиенты.

— Преимущества РС (по сравнению с вальцами): герметизация (меньше потери и пыль), лучше перемешивание, больше производительность, меньше время смешения, безопасность работы, легко агрегируется с машинами для доработки резиновой смеси, процесс может быть автоматизирован.

— Недостатки РС: высокая температура на выходе, до 140оС (на вальцах 80-100), трудно отводить тепло, поэтому большой расход охлаждающей воды.

— Классификация: РС периодического и непрерывного действия.

— Классификация РС периодического действия.

— По свободному объему камеры смешения (объем камеры за вычетом объема, занимаемого роторами) – эта величина характеризует производительность и потребляемую мощность.

— По наибольшей частоте вращения заднего ротора – влияет на производительность и область использования РС, интенсивность воздействия на смесь, скорость обработки, температуру нагрева материала.

— По типу системы охлаждения – закрытая и открытая.

— По форме роторов – с касающейся геометрией (тангенциальные) и взаимопроникающей геометрией (сцепляющиеся)

— По типу (выдвигающийся и откидывающийся) и расположению (снизу и сбоку) нижнего затвора.

— Обозначения. РС выпускают со смесительной камерой от 4.5 до 630 дм3 с левым и правым расположением привода, если смотреть на откидную дверцу загрузочной воронки

— Например, РС 250/20-П ГОСТ…: свободный объем смесительной камеры 250 дм3, частота вращения быстроходного ротора 20 об. в мин, с правым расположением привода. РС 71/12; 17; 23; 35 – Л. Различная частота (набор) вращения роторов. РС 250/20-40-Л. частота вращения от 20 до 40.

1.4.2. Устройство РС.

— Материал поступает в смесительную камеру через окно, перекрываемое грузом верхнего затвора.

— Под действием воздушного цилиндра груз через поршень и шток нажимают на обрабатываемую смесь (давление 0.6-0.8 МПа).

— Над загрузочной воронкой расположен зонт вытяжной вентиляции.

— Внутри два горизонтально расположенных ротора, вращающиеся навстречу друг другу. Из-за формы роторов происходит интенсивное перемешивание (деформации сдвига, среза, растяжения, сжатия)

— Роторы внутри охлаждаются, они вращаются в подшипниках. Есть специальные устройства, предохраняющие от попадания смеси в подшипники.

— Смесительный эффект происходит между ротором и стенкой и между двумя роторами.

— Интенсивность обработки зависит от давления верхнего затвора. При увеличении давления от 0.1 до 0.6 МПа время обработки снижается от 10 до 2 мин (в 5 раз). Обычно избыточное давление составляет 0.6-0.8 МПа.

— При увеличении числа оборотов время обработки также уменьшается. Берут 80-100 об./мин, но при этом растет температура, требуется большой расход охлаждающей воды.

— Известно, что смешение (диспергирование) протекает лучше, когда смесь прилипает к корпусу и роторам (высока адгезия к металлу). Это имеет место в случае мягких каучуков, и тогда достаточно небольшого давления верхнего затвора. При обработке жестких каучуков прилипания не происходит, смесь проскальзывает без сдвиговых деформаций, плохое перемешивание.

— По этой причине для интенсификации смешения мягких каучуков увеличивают число оборотов, а в случае жестких каучуков увеличивают давление верхнего затвора. Это снижает проскальзывание. В обоих случаях увеличивается потребляемая энергия и температура, но и растет производительность

1.4.3. РС периодического действия.

— РС с роторами овальной формы Бенбери. На массивном основании размещена смесительная камера, состоящая из двух половин корпуса, образующих продольную часть, и двух боковин по торцам. В камере расположено два ротора овальной формы в подшипниках качения, закрепленных в боковинах.

— В нижней части расположено окно для выгрузки готовой смеси. Оно перекрыто нижним затвором скользящего типа (пневматическим) или откидного типа (гидравлическим) – последний лучше, меньше температура.

— В верхней части окно для загрузки материалов через загрузочную воронку. Во время работы РС загрузочное окно перекрывается грузом верхнего затвора, который опускается и поднимается под действием воздушного цилиндра.

— В корпусе имеется отверстие для ввода мягчителей.

— Стенки камеры с внешней стороны охлаждаются водой из форсунок, или имеются внутренние каналы для охлаждения.

— Усилие от двигателя передается через приводные и фрикционные шестерни к роторам. В современных РС используют блок-редуктор.

— В местах прохода шеек роторов через боковины установлены уплотнительные устройства, препятствующие выбиванию из камеры ТУ и выжиманию наружу резиновой смеси.

— Задний ротор (со стороны загрузочной воронки) имеет большее число оборотов, его называют левым, если смотреть с торца со стороны подвода охлаждающей воды.

— Отечественные РС имеют свободный объем смесительной камеры 4.5, 71, 250 дм3, английские – до 600, германские – до 330.

— РС с роторами трехгранной формы. Выпускаются фирмой "Вернер Пфляйдерер" для смешения материалов, особо чувствительных к увеличению температуры. Здесь температура значительно ниже, чем в РС других типов. При необходимости можно уменьшить число оборотов, при этом меньше интенсивность обработки и меньше тепловыделения.

— Роторы располагаются один над другим и смещены.

— Спереди имеется массивная откидная дверца для выгрузки с гидравлическим приводом.

— Форма роторов исключает возникновение осевых усилий.

— При открывании передней дверцы можно получить легкий доступ к роторам – легко разобрать.

— Эти РС низкого давления при меньшем числе оборотов, меньше тепловыделения, меньше расход охлаждающей воды.

— РС с роторами цилиндрической формы с одним большим винтовым выступом и двумя винтовыми выступами меньшего размера.

— Обработка происходит в зазоре между роторами, а не между ротором и корпусом – износ стенки незначителен, можно не делать наплавку твердым сплавом.

— Эти роторы с взаимопроникающей геометрией – выступы входят во впадины с зазором ~ 3 мм – создается фрикция. Осуществляется перемещение в продольном направлении, что способствует лучшему перемешиванию.

— Свободный объем до 500 л (Англия).

— Конструкции основных узлов.

— Фундаментная плита. Их несколько – для смесителя, редуктора и двигателя. Сделаны из чугуна, имеются виброизоляционные опоры.

— Смесительная камера завода "Большевик" состоит из 4 частей – двух половин корпуса цилиндрической части и двух боковин – торцов, все из стали. В боковинах корпуса подшипников и уплотнения в месте прохода шеек роторов через стенку смесительной камеры. Боковины крепятся к корпусу на 16 шпильках с резьбой. Внутренняя цилиндрическая поверхность имеет наплавку твердым сплавом (6 мм). Снаружи корпус имеет ребра жесткости – они же дополнительные поверхности охлаждения. Корпус камеры и боковины образуют загрузочное и разгрузочное окна.

— РС "Вернер Пфляйдерер" имеет разъем по горизонтали, что облегчает монтаж и демонтаж роторов, имеет сменную внутреннюю рубашку.

— РС "Фаррел" на наружной поверхности цилиндрической части камеры имеются каналы, по которым с большой скоростью идет вода – струйная система охлаждения на 50% уменьшает расход воды.

— Ротор – основной элемент РС.

— Овальный имеет 2 или 4 гребня, наплавка 6-12 мм. Гребни различной длины. Преимущество: обеспечение большего усилия, недостатки: наличие осевого усилия, действующего на торцевые стенки РС, необходимость регулирования положения ротора в осевом направлении, выполняемого подшипниками качения.

— Цилиндрический (фирма "Ф. Шоу") – 4 гребня по спирали, материал перемещается от торцов камеры к центру – поэтому нет осевого усилия и не требуется специального регулирования для их установки в осевом направлении. Вся обработка происходит между роторами, нет наплавки твердым сплавом на стенках камеры.

— Трехгранный (фирма "Вернер Пфляйдерер"). Они лучше уравновешены в отношении осевых нагрузок.

— Уплотнительные устройства для предотвращения проникновения ТУ и смеси из камеры наружу – требует постоянного наблюдения и ухода. Раньше были фрикционные или сальниковые уплотнения, которые требовали сильного равномерного поджатия. У современных РС очень большое давление в камере, такие уплотнения не удовлетворяют требованиям, происходит износ шеек роторов, большие выпрессовки. Поэтому перешли на уплотнения лабиринтного типа – они хороши в случае использования подшипников качения. В лабиринт под давлением ~5 МПа подается смазка, представляющая собой гидравлический затвор – смесь разжижается и выходит тонкой струйкой из РС. Используют 2-3 лабиринта. В случае подшипников скольжения используют лабиринтно-пластинчатые уплотнения, при выработке вкладышей или образовании люфтов в подшипниках диски смещаются, не нарушая лабиринтных зазоров.

— Загрузочное устройство состоит из собственно загрузочной воронки и верхнего затвора. На верхней плоскости камеры смешения установлена горловина высотой 170-500 мм. К ней крепится корпус загрузочной воронки (чугун). Воздушный цилиндр управляет работой верхнего затвора и через поршень, шток и груз производит давление на смесь (0.6-0.8 МПа). Давление сжатого воздуха 0.8-1 МПа. Груз имеет систему охлаждения.

— Разгрузочное устройство. Выгрузка осуществляется через окно нижней части, которое во время работы перекрыто дверцей нижнего затвора. Он может быть скользящим и с откидной дверцей. Нижний затвор скользящего типа приводится в действие пневматической или гидравлической системой. Откидная дверца имеет гидравлический привод, при этом способе время выгрузки меньше. В скользящем затворе воздушный цилиндр с прикрепленными бронзовыми планками скользит по направляющим приливам основания РС. На верхней плоскости цилиндра крепится дверца-горбуша. Верхняя часть горбуши имеет треугольную форму и образует единую поверхность с половинками камеры смешения. Она имеет наплавку (6 см) и систему охлаждения. При подаче воздуха в одну из полостей цилиндра корпус с дверкой смещается и открывает или закрывает камеру. Разгрузочное устройство с откидной крышкой снабжено поворотным рычагом на специальных резиновых прокладках. Поворот на 120о осуществляется гидравлическим устройством. Дверца охлаждается. Для запирания во время работы служит выдвигающаяся опорная запирающая плита, работающая от гидроцилиндра. Этот затвор лучше, не заедает, не загрязняется остатками, нет выпрессовок, меньше температура.

— Привод. Может быть реализован по различным кинематическим схемам. Используют асинхронный и синхронный двигатели. В РС большие мощности, поэтому применяют синхронный двигатель, т.к. мощность в течение цикла существенно изменяется, при неполной нагрузке синхронный двигатель понижает cos. При необходимости плавного изменения числа оборотов используется двигатель постоянного тока. Применяют мощности от 320 до 1250 кВт с числом оборотов 500-1000 в мин. Используют блок-редуктор.

Автоматическое управление и контроль за работой РС. С увеличением числа оборотов и давления время цикла уменьшается до 2-6 мин. Все должно работать в четком режиме, необходима автоматизация.

— Современный РС оснащен средствами контроля и регулирования температуры, времени смешения, давления сжатого воздуха в цилиндрах затворов, откидной дверцы загрузочной воронки, в устройстве для подачи жидких ингредиентов, давления и расхода воды, груза верхнего затвора, дверцы скользящего или откидного типа нижнего затвора и воздухоохладителя двигателя и потребляемой мощности, приборы контроля и управления гидравлической системы нижнего затвора.

— Предполагается возможность работы в ручном и полуавтоматическом режиме или полностью в автоматическом режиме с управлением от удаленного пульта.

— Особое значение – контроль температуры. Имеется несколько термопар: в грузе верхнего затвора, в дверце нижнего затвора, две в боковинах камеры смешения. Продолжительность смешения регулируют КЭП.

— Схема автоматизации включает в себя три самостоятельные системы: подача и отвод охлаждающей воды (0.4 МПа), подача сжатого воздуха (0.6-0.8 МПа), гидравлики для управления откидной крышкой нижнего затвора.

— Для управления используется процессорная техника, позволяющая контролировать температуру, время, затраты энергии и комбинации этих параметров.

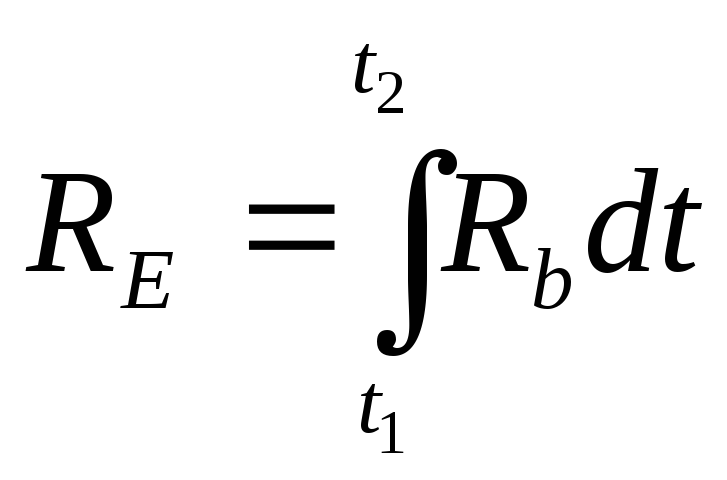

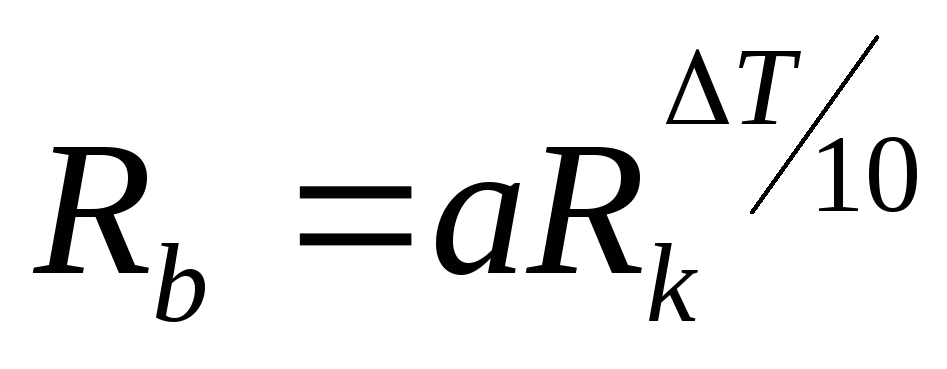

— В основе лежат такие же принципы, что и для регулирования протекания химической реакции:

-

,

,

где Rb – интенсивность смешения, a – постоянная аппарата, Rk – температурный коэффициент смешения, T=Т–Тнач. Степень завершенности процесса смешения определяется следующим выражением:

— Интегрирование осуществляется путем счета импульсов.

|

№ |

Рабочий цикл |

Сумма импульсов |

|

1 |

Начало – каучуки, наполнители, мягчители |

0 |

|

2 |

Пресс открыт |

17 |

|

3 |

Активаторы, ускорители, сера |

165 |

|

4 |

Пресс закрыт |

173 |

|

5 |

Разгрузка |

228 |

— Тнач.=50оС, Rk=1.9.

— При таком способе контроля время начала вулканизации ts имело разброс 7.7-8.0 мин против 6.9-9.2 без такого контроля.

— Различия по бечам видны из таблицы.

|

№ |

Рабочий цикл |

t, c |

t, c |

t, c |

Сумма импульсов |

|

1 |

Начало – каучуки, наполнители, мягчители |

0 |

0 |

0 |

0 |

|

2 |

Пресс открыт |

130 |

160 |

155 |

17 |

|

3 |

Активаторы, ускорители, сера |

360 |

358 |

343 |

165 |

|

4 |

Пресс закрыт |

370 |

366 |

355 |

173 |

|

5 |

Разгрузка |

528 |

490 |

470 |

228 |

— Преимущества применения процессора на примере вулканизационных характеристик (реометр "Монсанто"):

|

Наличие процессора |

Характеристика |

Среднее |

% отклонения |

|

Нет |

Минимальный момент |

12.5 |

4.7 |

|

Есть |

12.8 |

3.8 | |

|

Нет |

Максимальный момент |

52.9 |

2.0 |

|

Есть |

54.4 |

1.4 | |

|

нет |

Оптимальное время tc(90) |

2.8 |

4.5 |

|

есть |

3.0 |

1.6 |

1.4.4. Смесители непрерывного действия.

— Увеличение числа оборотов, давления верхнего затвора, мощности и пр. ведет к интенсификации процесса, росту температуры (до 140оС и более) – отсюда две стадии; если температура сверх допустимых пределов, приходится разгружать РС преждевременно.

— Другой недостаток – неравномерность потребления мощности в течение цикла смешения, что ведет к повышенным значениям установленной мощности двигателя и удорожанию привода.

— РС непрерывного действия делают обычно на основе ЧМ с одним или несколькими червяками

— Преимущества: большая интенсивность смешения (в 3-4 раза) из-за образования большого числа потоков смеси меньшего сечения с большими усилиями и сдвиговыми деформациями; температура смеси на выходе 85-100оС (в РС периодического действия до 140-150оС) из-за лучшего охлаждения – больше поверхность охлаждения, приходящаяся на единицу объема смеси; потребляемая мощность не меняется в процессе смешения, что позволяет снизить мощность двигателя на 30-40%, уменьшить металлоемкость и стоимость оборудования.

— Недостатки: усложняется система подачи и развески материалов, которая должна обеспечит дозирование одновременно подаваемых компонентов и непрерывность питания

— Машины EVK – содержат по всей длине червяка срезающие и потокораспределительные элементы, которые делают возможным интенсивный срезающий эффект.

— Менее чувствительны к изменению коэффициента заполнения.

— Диаметр червяка 90-650 мм, мощность привода 90-1500 кВт, число оборотов 110-14 об./мин.

— Область применения: выпуск маточных смесей или готовой смеси после РС периодического действия; предварительный подогрев перед ЧМ теплого питания или каландром, использование как МЧХ; непрерывное смешение с вводом вулканизующего агента без и с дегазацией.

— Машины Transfermix – непрерывный смеситель, использующий эффект обмена материала между червяком и корпусом. Изобрел Френкель (Англия)

— Материал вытесняется червяком в пазы в корпусе и возвращается обратно, но к другим порциям материала.

— Область применения: дополнительное смешение после РС периодического действия; непрерывное смешение с вводом вулканизующей группы; непрерывных предварительный подогрев холодных готовых смесей перед подачей на МЧТ и каландры.

— Червяк четырехзаходный переменного диаметра от 83/102 до 530/660 мм, мощность 23-1200 кВт, число оборотов 74-12 об./мин, производительность 300-15000 кг/час.

1.4.5 Механизм смешения.

— Принцип работы РС периодического действия – в закрытой камере с помощью двух вращающихся роторов некоторый объем смеси интенсивно перемешивается.

— В результате воздействия роторов перемешиваемая смесь перетекает из одной полости камеры в другую через зазоры между ротором и стенкой камеры.

— Благодаря постоянным изменениям направления перемешивания создаются благоприятные условия, обеспечивающие усреднение состава смеси по всему объему, ее перетирание и гомогенизация.

— Воздействие на смесь в камере РС настолько интенсивно, что перемешивание длится не более нескольких минут, резко растет температура – это главная трудность.

— Цель – достижение определенного пространственного распределения частиц относительно друг друга.

— Идеальное смешение – когда в каждой малой дозе объема смеси относительное содержание компонентов равно исходному.

— Поверхность раздела компонентов при смешении резко возрастает. Если, например, была одна шаровидная частица объемом V=D3/6 с поверхностью S=D2. После диспергирования получилось m частиц (несжимаемых) объемом V=md3/6, но c большей поверхностью S'=md2. Т.к. объем при этом не меняется, то D3/6=md3/6. Отсюда d=Dm–1/3. Тогда S'=md2=mD2m–2/3=D2m1/3=Sm1/3. Если m=1000, то поверхность раздела возрастает в 10 раз. Т.к. форма частицы отклоняется от сферической, увеличение поверхности раздела еще больше.

— Увеличение поверхности раздела происходит и при растяжении между органами машины. Для того, чтобы показать это, предположим, что частица имела форму куба со стороной а. Ее объем V=a3 и поверхность S=6a2. После деформации получается параллелепипед с основанием а12 (a1<a) и стороной b=an (n>1). Его объем а12b=а12an=a3. Отсюда a1=аn–1/2. Тогда S'=2а12+4a1b=2a2n–1+4a2nn–1/2=a2(2/n+4n1/2)=a2p>S. (p>6).

|

n |

1 |

2 |

3 |

4 |

5 |

6 |

10 |

|

p |

6.00 |

6.66 |

7.59 |

8.50 |

9.34 |

10.13 |

12.85 |

— Степень диспергирования зависит от времени смешения и его интенсивности, которые определяются величиной деформации.

— Чем меньше объем малого компонента, тем больше должна быть интенсивность смешения (легче перемешать компоненты в соотношении 1:1, чем 1:100).

— При смешении необходимо иметь возможность осуществить деформации сдвига, растяжения и сжатия, что ведет к увеличению поверхности раздела между компонентами – это условие получения однородной по составу и свойствам смеси.

— В реальных условиях это сопровождается сложными физико-химическими процессами – изменением агрегатных состояний, уменьшением молекулярной массы полимера, структурированием, деструкцией, набуханием в мягчителях, диффузией и пр.

— Оценка качества смешения: оптические методы; определение физико-механических характеристик вулканизатов и пласто-эластических свойств смесей; электрические методы; математические характеристики (2 – генеральная дисперсия теоретической функции распределения компонента в смеси, S2 – выборочная дисперсия, I=2/S2 – индекс смешения); химические методы (весовые и объемные); электрохимические методы; ультразвуковые методы; микрорадиоволновые методы.

— Физика процесса. Процесс включает следующие стадии. Разделение ингредиентов; два механизма: в результате деформации кусков каучука происходит увеличение поверхности, каучук обволакивает агломераты частиц ингредиентов; по второй схеме происходит дробление кусков каучука, которые смешиваются с агломератами частиц наполнителя, происходит уменьшение удельного объема смеси. Диспергирование – прогрессирующее изменение размера частиц наполнителя, разрушение агломератов. Это требует дополнительных затрат энергии, поэтому потребляемая мощность на этой стадии возрастает(кривая зависимости мощности от времени имеет два пика). Пластикация – изменение реологических свойств смеси, уменьшение вязкости из-за механо-химической деструкции и изменение вязко-эластических свойств полимера. Происходит падение потребляемой мощности. Распределение (простое смешение) – движение частиц через массу без изменения их физической формы (сопровождается увеличением энтропии системы). Этот процесс сопровождает все три указанные выше стадии.