- •Введение

- •1. Машины и аппараты общего назначения.

- •1.1. Оборудование для приема, хранения и подготовки материалов.

- •1.1.1. Оборудование бункерных складов для хранения гранулированного технического углерода (ту).

- •1.1.4. Машины и аппараты для подготовки каучука.

- •1.1.4.1. Установки для декристаллизации натурального каучука (нк).

- •1.2. Червячные машины (чм).

- •1.2.5. Контроль процесса.

- •1.2.6. Расчет и моделирование параметров экструзии.

- •1.3. Вальцы.

- •1.3.1. Назначение и классификация.

- •1.4. Резиносмесители.

- •1.4.6. Оптимизация процесса смешения.

- •1.5. Резинообрабатывающие каландры.

- •1.5.2. Общее устройство.

- •1.6. Клеепромазочные машины.

- •2. Специальное оборудование.

- •2.1. Оборудование для сборки резиновых изделий.

- •2.1.1.2. Станки для сборки диагональных покрышек.

- •2.2. Вулканизационное оборудование.

- •—2.2.1.3. Индивидуальные вулканизаторы (ив).

- •—2.2.1.4. Форматоры-вулканизаторы (фв).

- •3. Основные принципы механизации и автоматизации технологических процессов в резиновой промышленности.

- •3.1. Основные понятия.

- •3.2. Робототехника и автоматизированное производство.

- •3.3. Гибкое автоматизированное производство.

- •4. Проектирование предприятий переработки эластомеров.

- •4.1. Основные понятия.

- •4.2. Начало проектирования.

- •4.3. Разработка тэо (технико-экономического обоснования).

- •4.4. Задание на проектирование.

- •4.5. Основные документы для проектирования, стадийность проектирования.

- •4.6. Выбор места строительства и площадки.

- •4.7. Производственная мощность.

- •4.8. Технологическая часть.

- •4.9. Расчет потребности в оборудовании.

- •4.10. Компоновка оборудования.

- •4.11. Выбор строительных конструкций.

- •4.12. Оформление чертежей, выбор места разрезов, привязка оборудования.

- •4.13. Транспортные связи между цехами и потоками.

- •4.14. Охрана труда, техника безопасности и защита окружающей среды.

- •4.15. Мероприятия по гражданской обороне (го) при проектировании.

1.3. Вальцы.

1.3.1. Назначение и классификация.

— Вальцы состоят из 2 или 3 параллельно расположенных полых валков, вращающихся навстречу друг другу.

— Применяются для пластикации каучука, приготовления резиновых смесей, разогрева их перед каландрованием или шприцеванием, а также в производстве регенерата.

— Современные вальцы имеют измерительные приборы и вспомогательные устройства, но имеют и серьезные недостатки: низкая производительность, отсутствие герметичности, опасность при обслуживании. Вальцы вытесняются закрытыми машинами.

— Классификация по функциональному назначению.

— вальцы дробильные (Др.) – для дробления старой резины. Вальцы подогревательные (Пд.) – для увеличения пластичности и подогрева резиновых смесей. Вальцы промывочные (Пр.) – для промывки каучука водой. Вальцы размалывающие (Рз.) – для размола резиновых отходов. Вальцы рафинирующие (Рф.) – для очистки регенерата и резиновых смесей от посторонних включений. Вальцы смесительные (См.) – для смешения каучука с различными ингредиентами, для приготовления и листования резиновых смесей. Вальцы смесительно-подогревательные (См.-Пд.) – для пластикации каучука, смешения его с различными ингредиентами и подогрева резиновых смесей. Вальцы лабораторные (Лб.) – для производства лабораторных работ.

— Классификация по конструктивным признакам

— По размерам валков и скорости их вращения: производственные – легкого типа D/L: 300/800; 500/800, среднего типа D/L: 550/1500, тяжелого типа D/L: 660/2100; лабораторные.

— По числу валков: 2 и 3 (Рф.).

— По типу привода: индивидуальный, сдвоенный и групповой (3, 4, реже 5).

— По величине фрикции (отношение скорости вращения заднего валка к переднему): Др. – 2.55, 3.08, 3.25; Пд. – 1.22, 1.25, 1.27, 1.28, 1.29; Пр. – 1.39; Рз. – 4.00; Рф. – 2.55; См. – 1.07, 1.08, 1.11, 1.27; См.-Пд. – 1.14; Лб. – 1-4. Обозначение фрикции: 1:1.22.

— Условное обозначение содержит наименование, длину и диаметры валков (переднего и заднего), расположение привода (правое – П, посередине – С, левое – Л) и ГОСТ. Вальцы Лб 100 50/50 П ГОСТ…; Вальцы Лб 200 100/100 ГОСТ… с индивидуальным приводом на каждый валок; Вальцы См 2100 660/660 Л ГОСТ…; Вальцы См 2100 660/660 Л с переключением фрикции ГОСТ…; Агрегат вальцов Рф 800 490/610 С 2 ГОСТ…

1.3.2. Схема работы вальцов.

— Обрабатываемый материал (каучук или резиновая смесь) в виде кусков или пластин загружают и многократно пропускают через зазор между валками.

— Материал втягивается в зазор под действием сил трения и в результате сцепления между материалом и поверхностью авлков.

— Степень деформации и степень захвата материала определяется углом захвата =10-45о. Дуга, стягивающая этот угол, называется дугой захвата. Втягивающая сила Р>0, если >; – угол трения; =tg – коэффициент трения.

— При работе реализуются деформации сдвига и среза; в зоне зазора всегда имеется запас материала.

— После выхода из зазора смесь отклоняется к переднему валку, т.к. он вращается медленнее заднего; это обусловлено еще и соображениями техники безопасности. Образовавшийся на переднем валке слой смеси называют шкуркой или шубой.

— Зазор регулируется в пределах до 10-12 мм.

— Чем больше фрикция, тем более интенсивно происходит перемешивание и тем больше температура.

— То же относится и к скорости, которая находится в интервале 35-40 м/мин. Увеличение скорости лимитируется соображениями техники безопасности.

1.3.3. Устройство вальцов.

— Два полых валка вращаются навстречу друг другу в подшипниках качения, установленных в станинах, которые стянуты траверсами.

— Траверсы образуют прямоугольные окна, в которых установлены корпуса подшипников валков.

— Станины установлены на фундаментной плите.

— Для измерения величины зазора между валками корпуса подшипников переднего вала могут перемещаться по направляющим вдоль станины. Перемещение осуществляется нажимным винтом с помощью механизма регулировки зазора.

– Механизм приводится в действие вручную маховиком или рукояткой или от электродвигателя.

— Нажимной винт упирается в корпус подшипника переднего валка через предохранительную шайбу, которая пробивается при увеличении распорных усилий.

— При большом отодвигании или сдвигании валков срабатывают концевые выключатели.

— В станинах есть диски, указывающие величину зазора.

— Имеются ограничительные стрелки, чтобы не засорять подшипники.

— Двигатель передает усилие через приводные и фрикционные шестерни.

— Смазка осуществляется вручную или насосом от масляной станции, что проще.

— Имеется аварийный останов, прекращающий подачу электричества в двигатель. После его срабатывания валки проходят четверть оборота при незагруженных вальцах и останавливаются мгновенно – при загруженных.

1.3.4. Основные узлы.

— Фундаментная плита – чугунная отливка с усилением ребрами жесткости, 3.5 т.

— Можно делать из железобетона с каркасом из арматурной стали (10-12% по массе).

— Станина – стальная, состоит из двух частей – собственно станины и траверсы – верхней части, 800-1350 кг. Должна быть рассчитана на распорное усилие 14 кН на 1 см длины рабочей части валка.

— Валки – основной узел – отливается в кокиль из чугуна, с поверхности отбеливается на глубину 8-25 мм.

— Бочки, в основном, цилиндрические, Рафинирующие вальцы имеют бомбировку. Передний (диаметр 490 мм) – 0.151 мм, задний (диаметр 610 мм) – 0.075 мм.

— Дробильные и промывочные вальцы имеют рифленую поверхность (рифление под углом 4-15о к продольной оси).

— Охлаждение валков – обычно температура валков должна быть ~60оС. Температура воды не более 12-14оС. Летом водопроводную воду надо охлаждать.

— При пластикации НК и при переработке смесей на его основе Температура переднего валка должна быть на 5-10 град. Меньше температуры заднего – тогда смесь пойдет на передний валок.

— При обработке смесей из СК Температура переднего валка должна быть на 5-10 град. Больше температуры заднего.

— Два способа охлаждения – заполнение валка водой и периодическая ее замена -–открытый способ. С помощью разбрызгивающих устройств на расстоянии 150-200 мм друг от друга.

— Расход воды 1.2-2ю5 м3/час – малые, 5-12 – средние, 8-18 – большие.

— Есть конструкции с охлаждением подшипников.

— Механизм регулировки зазора. Зазор 0.05-12 мм. Нажимной винт вращается в стальной гайке, закрепленной в станине. Обратный ход может осуществляться электродвигателем или за счет распорных усилий.

— Ножи (их два) монтируются в каретке и могут перемещаться вдоль валка.

— Устройства для перемешивания и охлаждения смеси. Смесь срезается с переднего валка и заправляется в зазор между охлаждающим барабаном и прижимным роликом и снова направляется в зазор – она перемешивается, интенсивно перемещаясь по длине с помощью специальных роликов и каретки – сток-блендерс. Такая система применяется для доработки резиновых смесей после РС.

— Особенности различных типов вальцов. Рф (рафинирующие) брекер-вальцы – для предварительной очистки, рефайнер-вальцы – для окончательной очистки. Съем смеси осуществляется с заднего валка с закаткой в рулоны. Поверхность гладкая бочкообравзная, включения уходят на кромки. Различные диаметры валков. Фрикция 1:2.55. Др (дробильные) – размеры бочек и фрикция как у Рф. Пр (промывочные) – рифленая поверхность, но одинаковые диаметры валков.

1.3.5. Распределение напряжений в материале в зазоре между валками.

— Допущения: ламинарный режим течения, условие прилипания, ньютоновская жидкость.

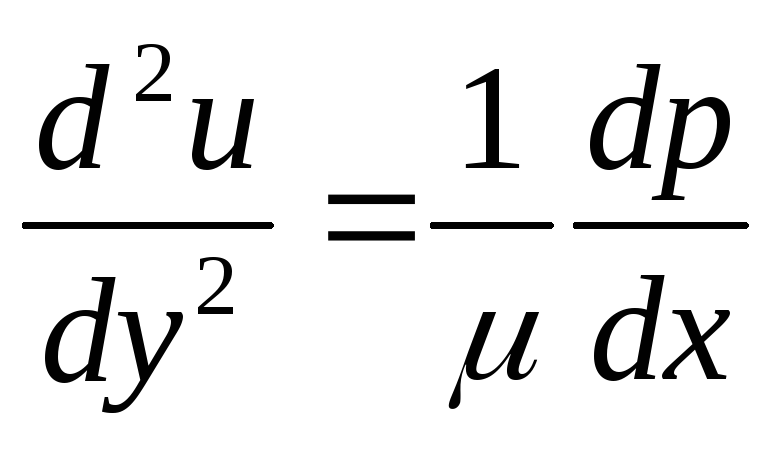

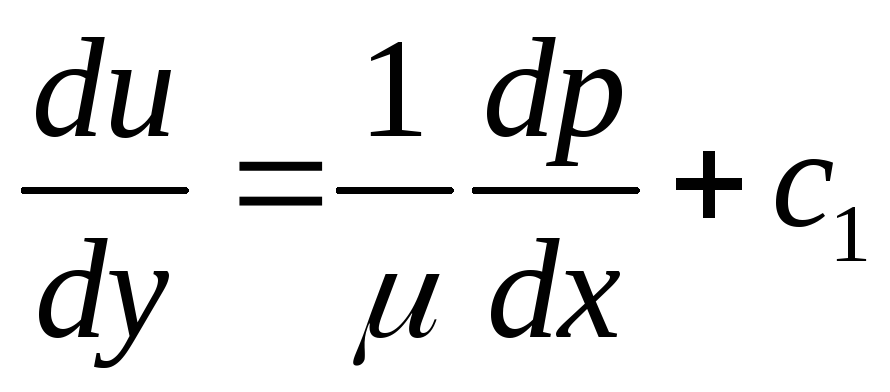

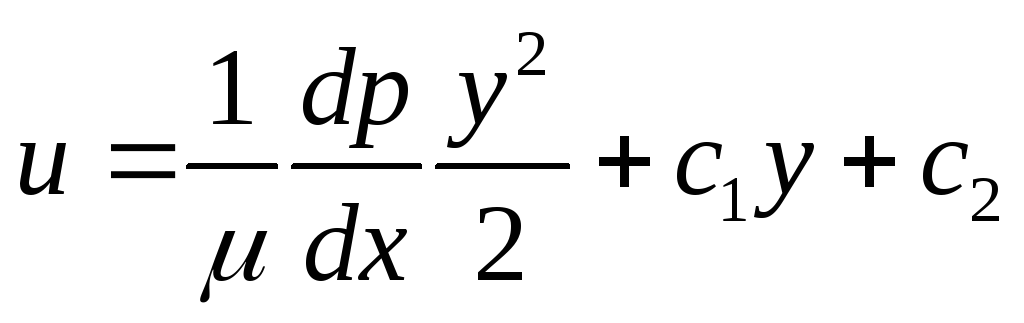

— Уравнение Навье-Стокса.

-

Параболическое распределение скоростей между валками.

— Существует 2 принципиально различные области течения. До границы двух зон (выше) имеет место поступательное и встречное течение; ниже – только поступательное. Между этой границей т самым узким сечением – пробковый режим течения – силы, возникающие вследствие гидростатического давления и действующие с одной стороны сечения, уравновешиваются силами, действующими с другой стороны сечения.

— Напряжение сдвига в этом сечении равно нулю, а давление максимально – материал движется как твердая пробка без деформации.

— Распределение температур в валковом зазоре. Два пика вблизи поверхностей, обусловленные наличием охлаждения.

1.3.6. Распорные усилия.

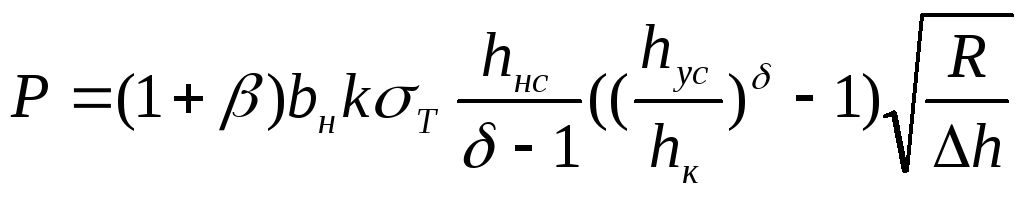

— На основе закономерностей пластической деформации материала между валками.

— Распорное усилие – величина силы, стремящейся раздвинуть валки при прохождении между ними деформируемого материала.

-

,

,

где – относительное уширение материала, =bк/bн (можно считать =1), bн – начальная ширина, bк – конечная ширина, k – эмпирический коэффициент, Т – предел текучести вальцуемого материала, hнс –толщина нейтрального слоя, hнс(hнhк)½, hн и hк – толщина материала до и после вальцевания, =/lg(/2), – коэффициент трения, – угол захвата, R – радиус валка, см, h=2R(1-cos) – линейное обжатие.

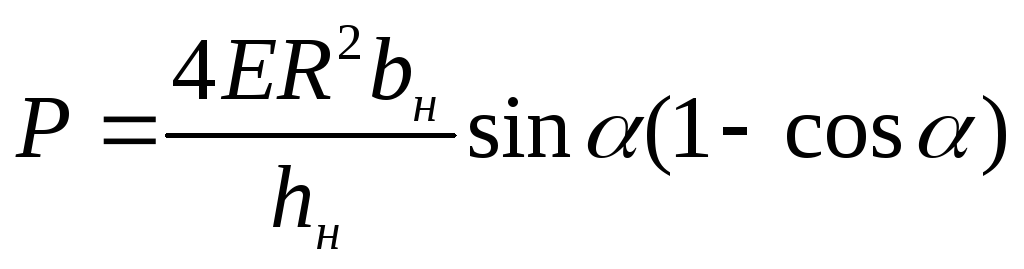

— На основе закономерностей упругой деформации.

-

,

,

где E – модуль упругости.

— При этом силы трения не учитываются, после прохода через зазор толщина восстанавливается.

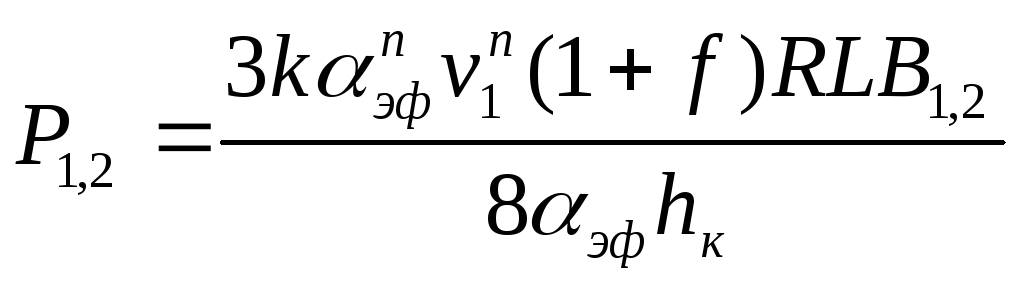

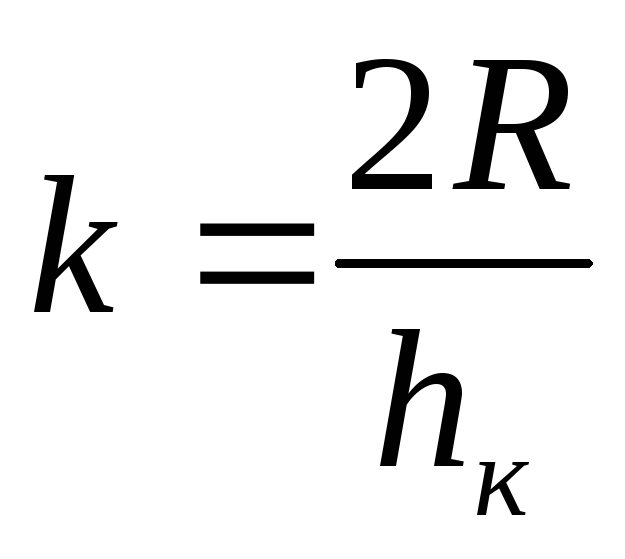

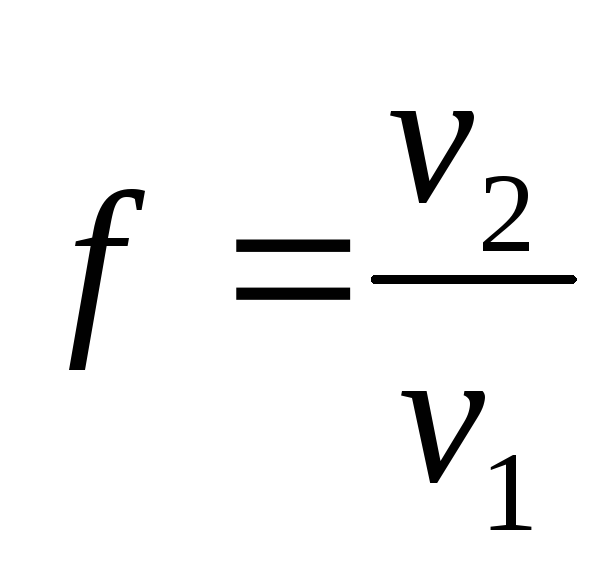

— На основе гидродинамической теории вальцевания.

— Распорное усилие разбивается на две составляющие: 1) направленное против вектора скорости вращения (горизонтальная составляющая), 2) направленное в сторону вектора скорости (вертикальная составляющая)

-

,

,

где Т – сила трения, l –длина дуги захвата, f – фрикция, v1, v2 – линейная скорость переднего и заднего валка, L – длина валка, В1,2 – коэффициенты, n – реологический коэффициент/

— Если P1 и P2 известны, то координату точки приложения равнодействующей можно определить как

— При =1+k(1-cos)20 P=1.015P1.

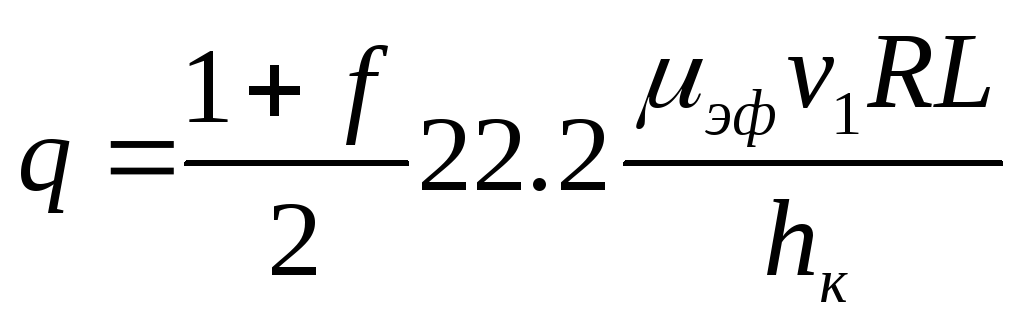

— Кроме того, удельное распорное усилие q=P/L:

-

Н/м

Н/м

где эф – коэффициент эффективной вязкости, hк – минимальный зазор.

— Для ориентировочных расчетов P=qL, q=400 кН/м (для НК), для наполненных смесей q=600-1100 кН/м.

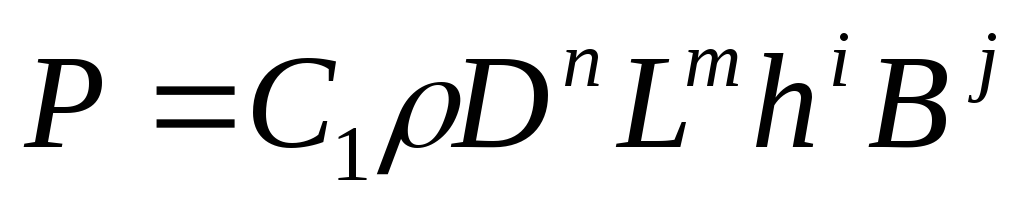

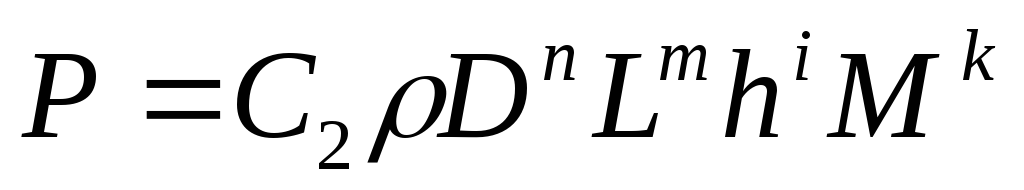

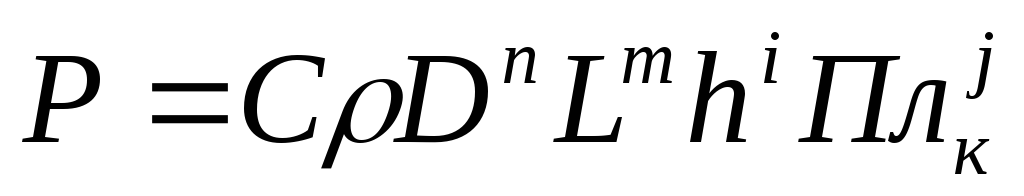

— Методика, основанная на теории подобия.

-

Н

Н Н

Н Н

Н

где В=(hн–h2)/(hн-h1) – восстанавливаемость, М=(hн–h1)/(hн+h1) – мягкость, hн – первоначальная высота образца, h1 – высота под нагрузкой, h2 – высота после разгрузки, Плк – конечная пластичность

— Значения коэффициентов:

|

Каучук |

С1 |

С2 |

С |

n |

m |

i |

j |

k |

|

СКН-40 |

260 |

71 |

1805 |

1.4 |

0.7 |

0.1 |

–0.4 |

–1.8 |

|

СКН-26 |

180 |

54 |

1275 |

1.4 |

0.7 |

0.1 |

–0.4 |

–1.8 |

|

СКС-30 |

215 |

45 |

1393 |

1.6 |

0.7 |

0.1 |

–0.4 |

–1.8 |

|

СКС-10 |

175 |

41 |

1118 |

1.6 |

0.7 |

0.1 |

–0.4 |

–1.8 |

— Например, для СКН-40:

Р=18059860.661.42.10.70.0020.10.48–0.4=1.22 МН=122 т.

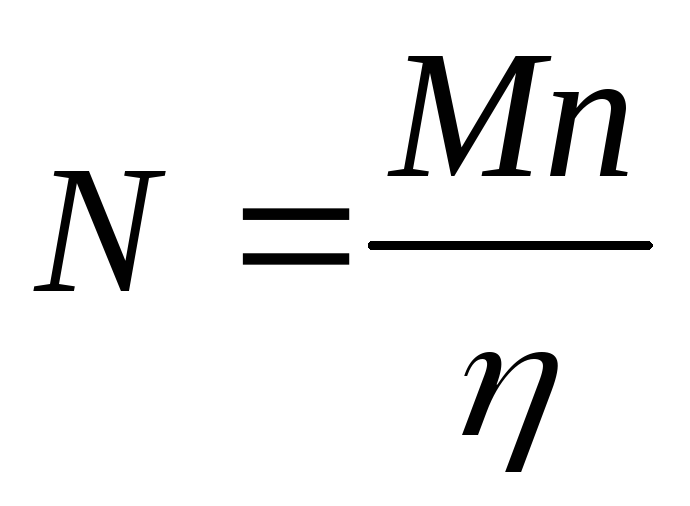

1.3.7. Потребляемая мощность.

— Методика, основанная на теории пластической или упругой деформации.

-

кВт

кВт

где М – момент сопротивления вращению валков, Нм, М=Мр+Мтр, Мр – момент для преодоления сопротивления деформации материала, Мр=PDsin(/2), P – распорное усилие, – угол захвата, Мтр – момент сопротивления трению в подшипниках с учетом силы тяжести валков и распорных усилий, Мтр=(P+Gв)d, – коэффициент трения в подшипниках, Gв – сила тяжести вала, d – диаметр цапфы валка, n – средняя скорость вращения валков, – КПД зубчатой пары.

— Методика, основанная на гидродинамической теории вальцевания.

где Р1 – составляющая распорных усилий, D – коэффициент, R – радиус валка.

— Методика, основанная на теории подобия.

где – окружная скорость быстроходного валка, с–1.

— Значения коэффициентов:

|

Каучук |

k |

n |

m |

i |

l |

s |

|

СКН-40 |

0.06 |

2 |

0.6 |

0.1 |

–0.7 |

–0.25 |

|

СКН-26 |

0.05 |

2 |

0.6 |

0.1 |

–0.7 |

–0.25 |

|

СКС-30 |

0.05 |

2.3 |

0.6 |

0.1 |

–0.7 |

–0.2 |

|

СКС-10 |

0.04 |

2.3 |

0.6 |

0.1 |

–0.7 |

–0.2 |

— Например, для СКН-40:

N=0.069861.8750.6622.10.60.0020.10.48–0.71.22–0.25=65 кВт.

1.3.8. Привод.

— Вальцы могут иметь индивидуальный привод, спаренный и групповой.

— Привод может располагаться с правой и с левой стороны от рабочего места.

— В начале цикла обработки мощность в 1.5-2 раза больше мощности, потребляемой вальцами. Поэтому мощность электродвигателя надо выбирать с учетом этой пиковой нагрузки.

— При индивидуальном приводе устанавливают синхронный двигатель, который при недогрузке может работать как компенсатор и улучшать cos.

— Может быть отдельный двигатель на каждый валок (в лабораторных вальцах).

— Для соединения выходного вала редуктора с трансмиссионным валом используются муфты, они допускают некоторый перекос соединяемых валов, обеспечивают эластичность передачи. Применяют зубчатую муфту Фаста, пальцевую муфту Франке, пружинную муфту Биби.

— Могут быть и резиновые, и резино-пневматические муфты, обеспечивающие плавную работу привода и некоторую несоосность осей.

— Для вальцов с большим раздвигом валков и при больших распорных усилиях используют блок-редуктор (до 20 кН/см). В нем размещаются приводные и фрикционные шестерни. Блок-редуктор соединен двумя выходными валами через универсальные шарнирные устройства с валками вальцов.

— Стоимость блок-редуктора гораздо больше, но он имеет много преимуществ – шестерни и подшипники работают в более благоприятных условиях.

1.3.9. Особенности монтажа.

— Раньше вальцы устанавливали на специальном фундаменте и закрепляли фундаментными болтами.

— Вибрации передаются конструктивным элементам здания.

— Перенос вальцов с одного места на другое связан с большим объемом строительных работ

— Применяют виброизолирующие опоры – без специального фундамента и болтов.

1.3.10. Выбор вальцов.

— Подогревательные вальцы в индивидуальном исполнении имеют мощность двигателя 180 кВт, а агрегат 320 кВт. Экономия 40 кВт.

— В групповом приводе нагрузку вальцов можно сделать более равномерной. Всякая перегрузка нежелательна.

— Нельзя загружать сразу несколько вальцов при групповом приводе.

— Двигатели должны быть в пылезащитном исполнении.

— Для снижения пиковых нагрузок используют предварительный подогрев (в горячей воде) для жестких смесей (протекторы, катки и др.).

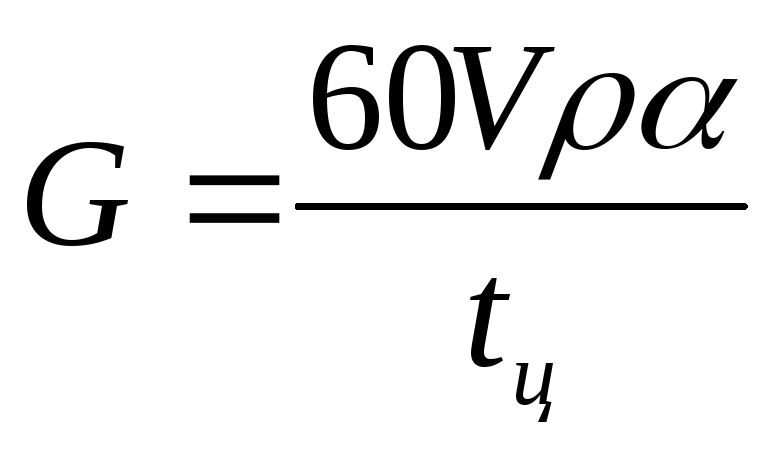

1.3.11. Производительность вальцов.

— Периодический режим.

-

кг/час,

кг/час,

где V –литражная емкость или объем единовременной загрузки, в литрах: V=(0.0065-0.0085)D1L, D1 – диаметр переднего валка, см, L – его длина, см, – плотность кг/дм3, –коэффициент использования машинного времени (0.85-0.9), tц=t1+t2+t3 – время цикла (загрузка, пластикация, выгрузка) в мин.

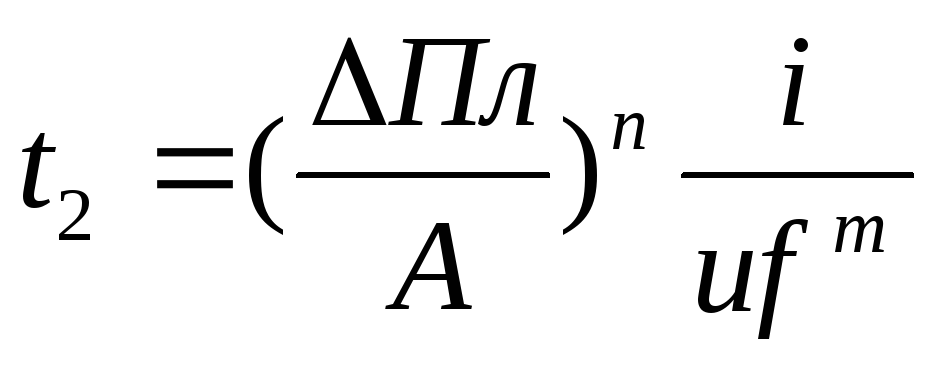

— При пластикации каучука:

-

мин,

мин,

где Пл – изменение пластичности по Карреру, i – зазор, см, u – окружная скорость быстроходного валка, м/мин, f – фрикция, A, n, m – коэффициенты.

— Значения коэффициентов:

|

Каучук |

А |

n |

m |

Плн |

|

СКН-40 |

3610–5 |

2 |

0.14 |

0.05-0.15 |

|

СКН-26 |

2610–5 |

2 |

0.14 |

0.05-0.25 |

|

СКС-30 |

1610–5 |

1.43 |

0.1 |

0.05-0.15 |

|

СКС-10 |

10–5 |

1.43 |

0.1 |

0.05-0.15 |

— В запасе находится при вальцевании приблизительно столько же смеси, сколько на валке.

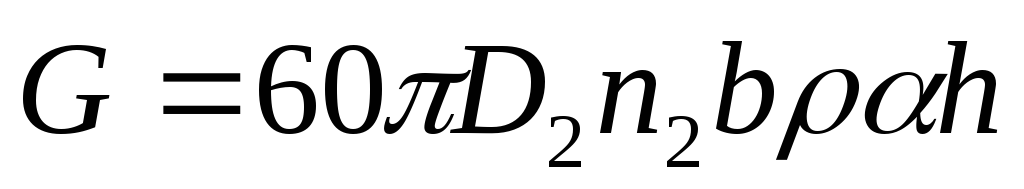

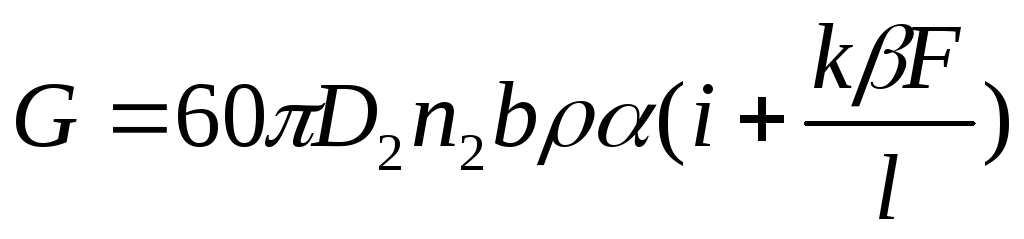

— Непрерывный режим.

-

кг/час,

кг/час,

где D2, n2 – диаметр (м) и частота вращения (мин-1) заднего валка, b – ширины ленты между ножами, м, – плотность кг/м3, –коэффициент использования машинного времени (0.85-0.9), h=(1.23-1.3)i – толщина листа после усадки, м.

— При однократном пропуске через вальцы для рафинирующих вальцов используют те же формулы, а для дробильных:

-

кг/час,

кг/час,

где 0.75 – коэффициент заполнения канавок рифления обрабатываемым материалом, F – площадь сечения канавки, м2, l – шаг рифления, т.е. расстояние между соседними канавками, м, k=1 или 2 в зависимости от того, сколько валков с рифлениями.

1.3.12. Система охлаждения.

— Система охлаждения бывает закрытой (сейчас не применяется) и открытой. Преимущество последней – высокие значения коэффициента теплоотдачи в тонких струйках из форсунок (малый диаметр струю, высокая скорость, большое значение критерия Рейнольдса) и из-за частичного испарения воды при контакте с горячими стенками.

— Рекомендуемая разность температур воды на выходе и на входе – 5-6 град. Расход воды – 1.5 л/кВт.

— Тепловой баланс.

где Q1=Ntц – тепло, выделяющееся за счет внутреннего трения в материале, кДж, N – мощность двигателя, кВт; – КПД привода, tц – время цикла, с; Q2 – дополнительно подводимое тепло, кДж; Q2=mh tц – с паром, m – расход пара, кг/с, h – изменение энтальпии пара, кДж/кг; Q3=GCTtц – тепло, пошедшее на нагрев резиновой смеси, кДж, G – производительность вальцов, кг/с, С – теплоемкость резиновой смеси, кДж/(кгК), T – изменение температуры смеси, К; Q4=F(Tпов – Tв)+с0F((Tпов/100)4–(Tв/100)4)– потери тепла в окружающую среду, слагающиеся из конвективных и лучистых (считается для каждого валка), кДж, – коэффициент теплоотдачи при естественной конвекции от стенки вальцов к воздуху, кВт/(м2К), F – поверхность теплообмена, м2, Tпов и Tв – температура поверхности валка и окружающего воздуха, соответственно, К, с0 – коэффициент излучения абсолютно черного тела, с0=5.6710-3 кВт/(м2К4), – степень черноты; Q5=mвСвTвtц – тепло, унесенное охлаждающей водой, кДж, mв – расход воды, кг/с, Св=4.2 кДж/(кгК) – теплоемкость воды, Tв – изменение температуры воды, К.

1.3.13. Установки для приема и охлаждения ленты резиновой смеси.

— Фестонного типа. Лента срезается с вальцов или ЧМ с листовальной головкой, проходит ванну с каолиновой суспензией и подается в фестонообразователь. Фестон получается в результате прижатия ленты резиновой смеси к штанге конвейера рычагом , который приводится в действие пневмоцилиндром. Как только образуется фестон, рычаг перемещается на один шаг. Далее смесь поступает в камеру, охлаждаемую воздухом с помощью вентилятора. Размер камеры рассчитан на 4 беча. Охлажденные фестоны подаются к узлу укладки, где лента разрезается на листы заданной длины, которые подаются на поддоны, установленные на весах.

— Недостаток этой системы – громоздкая, нет возможности закатывать смесь в бабины для последующей подачи к ЧМ. Последний недостаток устранен на некоторых конструкциях (фирма "Пирелли").

— В новых системах лента шириной 0.6 м срезается с вальцов, обрабатывается водной каолиновой суспензией, затем разрезается надвое вдоль дисковым ножом. Затем охлаждается вентиляторами. Скорость движения – 8-38 м/мин, количество вентиляторов 4-7. Дольше режется на ленты или закатывается в бобины. Существуют такие установки частично вертикального типа, весьма компактные

— Ленточного типа. При поточном производстве лента с вальцов идет на каландры или ЧМ по ленточному транспортеру без дополнительного охлаждения. Предварительно она разрезаются на узкую ленту вдоль или поперек (не до конца).