- •Введение

- •1. Машины и аппараты общего назначения.

- •1.1. Оборудование для приема, хранения и подготовки материалов.

- •1.1.1. Оборудование бункерных складов для хранения гранулированного технического углерода (ту).

- •1.1.4. Машины и аппараты для подготовки каучука.

- •1.1.4.1. Установки для декристаллизации натурального каучука (нк).

- •1.2. Червячные машины (чм).

- •1.2.5. Контроль процесса.

- •1.2.6. Расчет и моделирование параметров экструзии.

- •1.3. Вальцы.

- •1.3.1. Назначение и классификация.

- •1.4. Резиносмесители.

- •1.4.6. Оптимизация процесса смешения.

- •1.5. Резинообрабатывающие каландры.

- •1.5.2. Общее устройство.

- •1.6. Клеепромазочные машины.

- •2. Специальное оборудование.

- •2.1. Оборудование для сборки резиновых изделий.

- •2.1.1.2. Станки для сборки диагональных покрышек.

- •2.2. Вулканизационное оборудование.

- •—2.2.1.3. Индивидуальные вулканизаторы (ив).

- •—2.2.1.4. Форматоры-вулканизаторы (фв).

- •3. Основные принципы механизации и автоматизации технологических процессов в резиновой промышленности.

- •3.1. Основные понятия.

- •3.2. Робототехника и автоматизированное производство.

- •3.3. Гибкое автоматизированное производство.

- •4. Проектирование предприятий переработки эластомеров.

- •4.1. Основные понятия.

- •4.2. Начало проектирования.

- •4.3. Разработка тэо (технико-экономического обоснования).

- •4.4. Задание на проектирование.

- •4.5. Основные документы для проектирования, стадийность проектирования.

- •4.6. Выбор места строительства и площадки.

- •4.7. Производственная мощность.

- •4.8. Технологическая часть.

- •4.9. Расчет потребности в оборудовании.

- •4.10. Компоновка оборудования.

- •4.11. Выбор строительных конструкций.

- •4.12. Оформление чертежей, выбор места разрезов, привязка оборудования.

- •4.13. Транспортные связи между цехами и потоками.

- •4.14. Охрана труда, техника безопасности и защита окружающей среды.

- •4.15. Мероприятия по гражданской обороне (го) при проектировании.

—2.2.1.3. Индивидуальные вулканизаторы (ив).

— ИВ – это вулканизационный гидравлический или рычажно-механический пресс с электрическим приводом, в котором вулканизация покрышек осуществляется в неподвижно закрепленных пресс-формах.

— ИВ имеют преимущества по сравнению с автоклав-прессами: отпадает необходимость транспортировки пресс-форм; все технологические операции – смыкание пресс-форм, процесс вулканизации и раскрытие пресс-форм – автоматизированы; облегчается труд, снижаются трудовые затраты; более равномерная вулканизация, т.к. все покрышки вулканизуются при одном и том же тепловом режиме; исключается массовый брак покрышек из-за нарушения режима вулканизации; меньше расход электроэнергии и пара; пресс-формы легче и дольше служат.

— ИВ бывают одно- и двухформовые. В одноформовых (одинарных) вулканизуют покрышки больших размеров.

— Технологическая схема процесса вулканизации с применением ИВ аналогична схеме с применением автоклавов, т.к. в них тоже применяется варочная камера.

— Размер ИВ указывают в дюймах. Он обозначает: для одноформовых вулканизаторов – расстояние между направляющими (большими шатунами), а для двухформовых вулканизаторов – половину этого расстояния.

— ИВ бывают следующих размеров: 36", 45", 55", 65" и 85". ИВ первых трех размеров выпускаются сдвоенными, а последних двух – одинарными.

— По типу обогрева ИВ бывают автоклавного типа (с паровыми камерами); с вулканизационными формами, имеющими паровые рубашки; с обогревательными плитами. Для вулканизации покрышек преимущественно применяют ИВ автоклавного типа.

— В России выпускают вулканизаторы типа ИВП (индивидуальный вулканизатор покрышек). После буквенного обозначения ставится число, обозначающее прессовое усилие.

— ИВ состоит из станины (на ней – нижняя часть паровой камеры); нижней траверсы (к ней прикреплена верхняя половина паровой камеры); верхней траверсы (она связана с кривошипно-шатунным механизмом); червячного редуктора с электродвигателем; зубчатой передачи (две пары зубчатых колес, расположенных симметрично по бокам станины); эксцентрикового механизма; аварийного выключателя; паровых, гидравлических и пневматических коммуникаций и регулирующей арматуры; приборов контроля и регулирования температуры и давления; командного прибора и средств автоматики.

— Нижняя половина пресс-формы крепится к нижней половине паровой камеры, а верхняя – к верхней. Для облегчения извлечения готовых покрышек из пресс-форм верхней полуформе при открывании паровых камер сообщается движение по сложной траектории.

— Механизм отрыва покрышки состоит из цилиндра и бортового кольца. Чтобы оторвать покрышку от нижней полуформы после раскрытия паровых камер в цилиндр насосом подается масло под давлением до 5 МПа. Бортовое кольцо поднимается вверх, отрывая покрышку от нижней нолуформы.

—2.2.1.4. Форматоры-вулканизаторы (фв).

— Вулканизация в АП и ИВ связана с большой затратой физического труда. Отсюда необходимость в коренном усовершенствовании в направлении дальнейшей механизации и автоматизации.

— В ФВ была использована резиновая диафрагма вместо варочной камеры. Это позволило на одном оборудовании последовательно проводить следующие операции: закладку диафрагмы в полость покрышки, формование, вулканизацию и выемку диафрагмы.

— Упрощается технологический процесс: ликвидация участка формования покрышек на форматорах (экспендерах), участка удаления воды из варочных камер и участка выемки варочных камер из покрышек на специальных станках.

— Экономия резины: масса варочной камеры (покрышка 260-508) – 25 кг, а диафрагмы – 12 кг. Процесс производства диафрагм проще и более механизирован.

— На 20-25% снижается продолжительность вулканизации за счет более быстрого прогрева внутренних слоев покрышки и борта.

— Оснащение ФВ автоматическими устройствами для загрузки сырых и выгрузки вулканизованных покрышек привело к устранению тяжелого физического труда.

— Итак, оснащение цехов вулканизации ФВ дает возможность упростить технологический процесс и уменьшить продолжительность вулканизации покрышек, т. е. повысить производительность вулканизационного оборудования.

— К диафрагме предъявляются значительно большие требования, чем к варочной камере. Варочная камера при формовании и вулканизации покрышек подвергается незначительным деформациям, диафрагма сильно деформируется, и в ней возникают большие напряжения. При этом материал диафрагмы должен длительное время выдерживать высокие температуры и быть малочувствительным к воздействию пара, горячей воды и воздуха. Таким требованиям удовлетворяют диафрагмы на основе бутилкаучука.

— По принципу действия ФВ делятся на три группы: а) ФВ с управляемой выдвигающейся диафрагмой (типа "бег-о-матик"); б) ФВ с убирающейся диафрагмой (типа "автоформ"); в) ФВ бездиафрагменные; последние не получили распространения.

— ФВ типа "бег-о-матик" у нас следующих размеров: 30", 36", 40", 55", 60" – двухформовые и 75", 88" – одноформовые. Зарубежные фирмы – от 16 до 120".

— Обозначение: ВФ2-100-940-185/280К, где 2 – число пресс-форм, 100 – распорное усилие на одну пресс-форму при вулканизации (в тоннах), 940 – внутренний диаметр паровой камеры, 185 и 280 – наименьшее и наибольшее расстояния между установочными плоскостями, К – камерный обогрев.

— На станине установлены основные узлы ФВ: паровые камеры, в которых осуществляется вулканизация покрышек; механизм для загрузки покрышек, механизм управления диафрагмами, механизм отрыва вулканизованных покрышек от нижних полуформ, механический привод, механизм удаления вулканизованных покрышек, траверса, воспринимающая распорные усилия; гидравлическая система, управляющая подачей рабочей жидкости в механизм управления диафрагмой; система, подающая теплоносители в диафрагмы и паровые камеры; командный прибор, управляющий процессом вулканизации по заданной программе приборы, регулирующие температуру в паровых камерах и регистрирующие давление в диафрагмах; пульт управления, в котором размещены приборы автоматики и кнопки управления работой пресса.

— Нижняя часть паровой камеры неподвижна. Верхняя часть паровой камеры крепится к траверсе и при открывании ФВ вместе с траверсой поднимается вверх, а затем откидывается назад под углом 75°. Планшайба, расположенная в паровой камере, служит для изменения положения верхней полуформы по высоте. В каждую паровую камеру вмонтирована резиновая диафрагма, внутренняя полость которой герметизируется нажимными дисками. Нижний диск диафрагмы закреплен на блоке головки центрального механизма, при помощи которого осуществляется управление диафрагмой по высоте; верхний диск закрепляется на штоке этого механизма.

— При перезарядке, когда паровая камера открыта, центральный узел при помощи цилиндра и системы рычагов поднимается вверх; при этом нижний диск, опирающийся на нижний борт покрышки, отрывает покрышку от нижней части пресс-формы и увлекает ее вверх, откуда она рычагами сбрасывается на рольганг. Механический привод состоит из кривошипных колес и шатунов, приводимых в движение от электродвигателя, и служит для подъема и отвода траверсы назад.

— Этапы работы: 1) загрузка покрышек, 2) формование покрышек, 3) вулканизация, 4) выемка диафрагмы и снятие покрышки.

— Загрузка покрышек. Создано несколько конструкций механизмов для этой операции. По принципу действия эти механизмы бывают с принудительной посадкой покрышки на диафрагму и с посадкой свободным падением. По принципу захвата покрышки механизмы бывают с захватом по диаметру обода враспор и по наружному диаметру протектора.

— Над ФВ установлен транспортер с лотками. Покрышки сбрасываются с транспортерной системы в лотки. При движении цепи транспортера покрышки, падая с лотка, надеваются на патроны механизма загрузки ФВ.

— Патрон разжимается и держит покрышку в растянутом состоянии, пока ФВ не раскроется и не выгрузит вулканизованные покрышки, которые, скатываются с рольганга на отборочный транспортер. Как только патрон остановится в нижнем положении строго по оси диафрагмы, лопасти сжимаются, и освобожденная покрышка падает вниз и надевается на диафрагму.

— Паровые камеры закрываются, начинается формование покрышек.

— В ФВ формование производится диафрагмой, в полость которой подается насыщенный пар под давлением 0.2-0.5 МПа. Покрышка должна быть строго отцентрирована относительно диафрагмы, в противном случае возможно образование дефектов в готовой покрышке.

— Для каждого размера покрышек отрабатывается наиболее оптимальный режим формования путем варьирования двух переменных величин: а) давления пара и б) времени его действия.

— После завершения процесса формования и полного замыкания формы внутрь диафрагмы подается греющий пар повышенного давления и перегретая вода; пресс-форма обогревается паром. Процесс вулканизации протекает примерно таким же образом, как и в ИВ. Процесс вулканизации осуществляется автоматически по заданному режиму при помощи КЭП.

— Полость диафрагмы после слива охлаждающей воды соединяется с линией вакуума; диафрагма сжимается и отделяется от покрышки. Покрышки в процессе вулканизации прилипают к пресс-форме, и для их выемки требуются большие усилия.

— Взаимодействие между механизмом отрыва покрышки и механизмом удаления ее из форматора-вулканизатора поддерживается средствами автоматики, без применения ручного труда.

— ФВ типа "автоформ" сконструированы также с учетом использования резиновой диафрагмы. Здесь диафрагма не выдвигается вверх, как у ФВ "бег-о-матик", а убирается вниз, в специальный цилиндр, вмонтированный в станину. Конструкция машины при этом упрощается.

— Преимущества: механизм управления проще; не требуются уплотнения, необходимые при работе в среде перегретой воды; механизм работает от сжатого воздуха, подаваемого под давлением 0.8 МПа, вместо жидкости под давлением 2 МПа. Недостаток – убирающаяся диафрагма испытывает большие деформации и имеет меньшую "ходимость".

— ФВ бездиафрагменные. Сырые покрышки закрепляются по бортам, внутренняя полость заполняется формующим паром, далее процессы формования и вулканизации протекают, как в обычных ВФ.

— Теплоносители подаются непосредственно в покрышку, для чего необходимо плотно зажать борта до формования, перед пуском теплоносителей повышенного давления.

— Он выполнен на базе диафрагменного ФВ, вместо механизма управления диафрагмой встроены механизмы для плотного зажима бортов.

— Обогрев покрышек с наружной стороны производится в паровых камерах, можно применять и обогревательные плиты или пресс-формы с паровой рубашкой.

— Бездиафрагменные ФВ работают так же, как и диафрагменные, но выполняют некоторые дополнительные операции, связанные с зажимом бортов сырых покрышек.

— При подаче пара необходимо избегать прямых ударов его о внутреннюю полость покрышки, а конденсат следует непрерывно удалять, так как, скапливаясь, он может размыть резиновый слой, попасть внутрь каркаса покрышки н вызвать его расслоение.

— Многопозиционные вулканизаторы (МПВ). Из всех существующих типов шинного вулканизационного оборудования ФВ наиболее совершенны. Однако и они не лишены недостатков.

— Нерациональное использование узлов и механизмов во времени, а также их большая металлоемкость.

— Привод, механизмы загрузки и выгрузки покрышек, узлы управления диафрагмой и некоторые другие за время одного цикла вулканизации, который для грузовых покрышек составляет 45-80 мин, находятся в действии только 1-2 мин.

— Большие распорные усилия, возникающие при вулканизации в пресс-форме, которые передаются остову машины, являются причиной большой металлоемкости ФВ. Он занимает значительную производственную площадь.

— В основу конструкции МПВ положено разделение операций. Все технологические операции, предшествующие процессу вулканизации и следующие за ним, выполняются одним агрегатом – передвижным перезарядчиком, а собственно вулканизация – другим агрегатом – вулканизатором.

— Продолжительность всех операций, связанных с перезарядкой, гораздо меньше продолжительности вулканизации, и перезарядчик способен за один цикл обслужить несколько вулканизационных элементов МПВ.

— Использование байонетного затвора для закрытия пресс-форм, воспринимающего распорные усилия, резко сокращает металлоемкость.

— МПВ состоит из передвижного перезарядчика, осуществляющего загрузку и формование покрышек, открытие и закрытие пресс-форм и выгрузку вулканизованных покрышек, и стационарного вулканизатора, включающего ряд вулканизационных элементов с двумя пресс-формами на каждом.

— Невулканизованные покрышки с подвесок цепного конвейера сбрасываются на патроны загрузочного устройства, установленного на перезарядчике. Перезарядчик подходит к первому вулканизационному элементу, его ключ открывает байонетные затворы вудканизационных котлов, в которых установлены пресс-формы.

— Кривошипно-шатунный механизм производит подъем траверсы, на которой смонтированы ключи, при этом вместе с ключами поднимаются верхние части паровых котлов с верхними полуформами.

— Вулканизованные покрышки отрываются от нижних полуформ и скатываются на отборочный ленточный транспортер.

— Затем патроны загрузочного устройства поворачиваются вокруг оси на 1.80°, опускаются вниз и производят принудительную посадку сырых покрышек на диафрагмы, затем, разворачиваясь в исходное положение, патроны загрузчика принимают очередные покрышки.

— После возвращения в исходное положение перезарядчик опускает верхние части котлов с полуформами и закрывает байонетные затворы, после чего включается командный прибор управления процессом вулканизации.

— Закончив весь цикл перезарядки пресс-форм, перезарядчик перемещается к следующему вулканизационному элементу, где производятся те же операции по перезарядке. Дойдя до последнего вулканизационного элемента, перезарядчик возвращается к первому, в котором процесс вулканизации покрышек уже закончен.

— Использование МПВ в сравнении с ФВ повышает производительность труда в 1.5 раза, снижает металлоемкость в 2-2.5 раза, сокращает производственные площади в 1.5-2 раза, повышает тепловой КПД в 2 раза и снижает расход пара на обогрев пресс-форм.

— Пресс-формы секторного типа. Наличие жесткого брекерного металлокордного пояса в покрыщках типа "Р", необходимость минимальной вытяжки брекерного пояса в процессе формования, тенденция к применению повышенных калибров беговой дорожки и увеличению глубины рисунка протектора создали потребность в разработке новой конструкции пресс-формы, так называемой секторной (сегментной).

— Наличие жесткого брекерного пояса в радиальной покрышке вызывает значительное увеличение силы отрыва покрышки от поверхности полуформы, на которую нанесен рисунок.

— Характерный дефект покрышек – надрыв элементов рисунка протектора по основанию, особенно распространенный для протекторной резины из СК, и другие недостатки практически исключаются при использовании секторных пресс-форм

— Форма состоит из следующих основных деталей: основания, восьми секторов и крышки. Каждый сектор состоит из сегментной детали, Т-образных полозьев, наклонной планки и вкладышей рисунка.

2.2.2. Оборудование для вулканизации формовых и неформовых изделий.

2.2.2.1. Вулканизационные автоклавы (АВ).

— Две большие группы автоклавов – с паровой рубашкой и без.

— Давление 0.6-1.25 МПа.

— Обозначение: АВТ М–1500–3000–6 – автоклав вулканизационный, тупиковый (имеет одну дверцу, в отличие от проходного с двумя дверцами), механизированный, внутренний диаметр 1500 мм, длина цилиндрической части 3000 мм, внутреннее давление 0.6 МПа.

— АВ позволяет осуществлять вулканизацию в диапазоне температур 160-180оС.

— Применение: для изготовления неформовых РТИ, которые подаются внутрь на противнях в слое талька или в забинтованном виде. АВ применяют и для вулканизации в формах, которые нельзя разместить в прессе.

— Основные элементы конструкции: корпус АВ, неподвижное байонетное кольцо, резиновая прокладка, байонетное кольцо крышки, кронштейн поворота, шестерня, зубчатый сектор, днище, рельсовый путь, тележка, опоры.

— Имеются предохранительные устройства, исключающие открытие крышки под давлением. чтобы открыть крышку, необходимо вставить и повернуть ключ, а это можно сделать только после снятия давления.

— Разность температур в автоклаве (по высоте) 10 град. без циркуляции и 4 град. при наличии циркуляции. Разность температур по длине до 8 град.

— Процесс вулканизации периодический и в тепловом отношении нестационарный. Он включает в себя следующие стадии: 1) загрузку АВ и закрытие крышки; 2) испытание на прочность; 3) подачу теплоносителя и установку заданной температуры; 4) выдержку при постоянной температуре; 5) снижение давления в АВ; 6) открытие крышки и выгрузку деталей.

— При вулканизации в паровой среде пар поступает в верхнюю часть, а воздух выводится из нижней части АВ.

— Если изделие деформируется при вулканизации, процесс осуществляется в тальке на противнях; это предохраняет от "ошпара" при конденсации пара на поверхности изделия.

— При вулканизации в воздушной среде температура может быть высокой, а давление низким, но при этом может происходить окисление.

— Для лакированной обуви применяется вначале обогрев воздухом, а после поликонденсации лака внутрь АВ можно подавать острый пар.

— Вулканизация массивных изделий (валов и сосудов) может происходить в течение десятков часов, режимы вулканизации сугубо эмпирические.

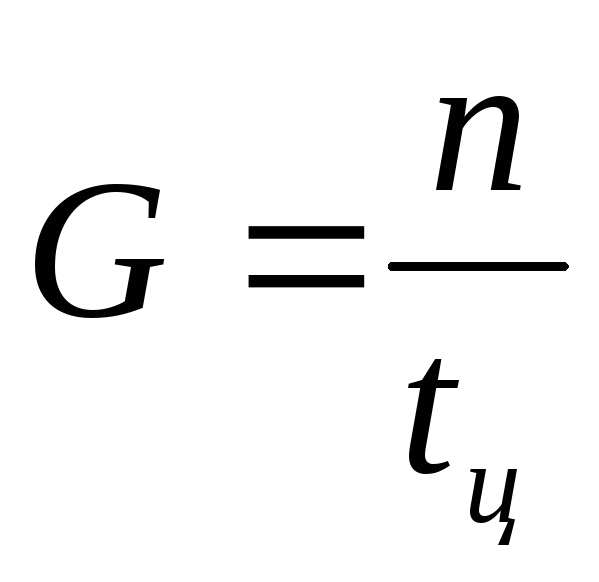

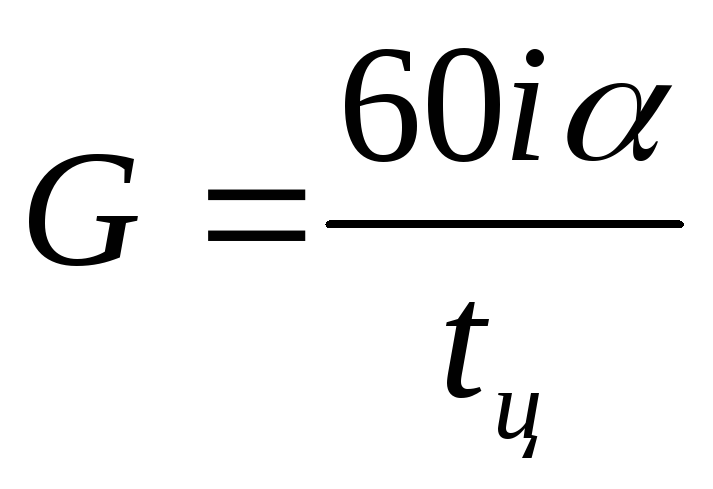

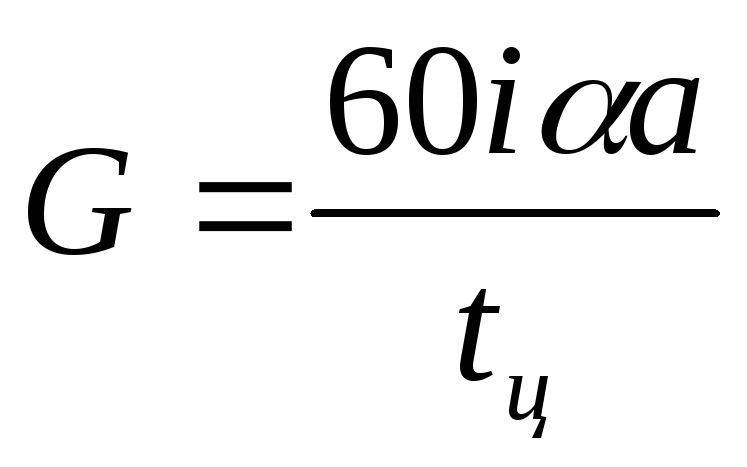

— Производительность АВ:

-

шт/час,

шт/час,

где n – количество изделий; tц – время цикла (загрузка, включая закрытие крышки; заполнение АВ теплоносителем; вулканизация; выпуск теплоносителя из АВ; выгрузка изделий, включая время открытия крышки).

— Классификация:

— По типу вулканизационной среды – с паровой рубашкой и без нее.

— По расположению корпуса – вертикальные и горизонтальные.

— По креплению днищ – тупиковые и проходные.

— По степени механизации – механизированные и автоматизированные.

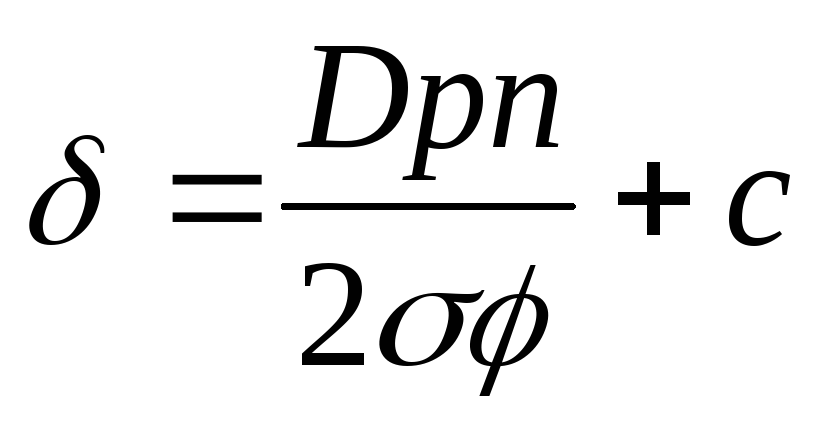

— Толщина стенки:

-

,

см,

,

см,

где D – диаметр автоклава; p – давление пара; n – запас прочности (~4.5); – временное сопротивление металла автоклава (стали) при разрыве (360-450 МПа); – коэффициент, учитывающий меньшую прочность сварного шва (0.8-0.85); с – коэффициент, учитывающий коррозию материала (0.2-0.3 см).

2.2.2.2. Вулканизационные прессы (ВП).

— ВП наиболее часто применяют при вулканизации формовых РТИ.

— ВП подразделяют на следующие категории.

— ВП гидравлические, гидропневматические, гидромеханические и механические; в резиновой промышленности наибольшее распространение имеют гидравлические.

— По конструкции ВП делят на колонные и рамные; последние, в свою очередь, бывают вертикальные и челюстные. Рамные ВП менее трудоемки в изготовлении, легче комплектуются вспомогательными устройствами и получили большее распространение.

— По расположению рабочего цилиндра вертикальные рамные ВП делят на прессы с верхним и нижним расположением цилиндра (последние имеют большее распространение).

— Пресс-формы помещают между нагревательными плитами. Верхняя плита крепится к верхней траверсе пресса. Нижняя – к столу, соединенному с плунжером гидравлического цилиндра. Между верхней и нижней плитами может быть одна или несколько промежуточных плит. В зависимости от числа просветов ВП бывают одно-, двух-, и т.д. этажные.

— Нагрев плит может осуществляться электроэнергией, паром, горячей водой под давлением (перегретая вода), высококипящими органическими теплоносителями. Электрический обогрев легче всего поддается регулированию, но характеризуется высокой инерционностью и перепадами температур в сравнении с паровым обогревом. С другой стороны, паровой обогрев нуждается в уплотнении паропроводов и вызывает затруднения в случае необходимости организации охлаждения изделий под давлением. В таких случаях используют горячую воду под давлением.

— В связи с необходимостью проведения вулканизации при повышенных температурах требуется пар давлением 2 МПа (200оС). В условиях завода это проблематично, и используется электрический обогрев.

— Размер плит обычно используется следующий (в мм): 250250, 400400, 600600, 800800, 6001200, 11001650, 13001800, 12501250, 18002000. Давление на плиту 2-5 МПа, для жестких резин 7-10 МПа. При работе необходимо использовать всю площадь плиты (размер пресс-формы должен быть сопоставим с размером плиты), чтобы избежать ее деформирования в ходе эксплуатации. Для осуществления обогрева в плитах сверлятся отверстия с определенным шагом через всю плиту. Затем сверлятся два отверстия в перпендикулярном направлении, так чтобы обеспечить монтаж нагревателей или прохождение теплоносителя в лабиринте. В лишние отверстия монтируются заглушки.

— Основные конструктивные элементы ВП с паровым обогревом: гидравлический цилиндр; плунжер; коллектор для отвода конденсата; промежуточные нагревательные плиты; верхняя траверса; станина; верхняя и нижняя нагревательные плиты; стол; паровой коллектор. Пресс снабжается защитным кожухом, снижающим тепловые потери.

— Пар подводится к плитам через коллектор и телескопические трубки, конденсат отводится через коллектор.

— Для подъема стола и плит используется низкая гидравлика (2-5 МПа). Для прессования используется высокая гидравлика (10-20 МПа). После окончания процесса давление в гидросистеме отключается, и стол под действием собственной тяжести опускается вниз. В качестве прессующей жидкости применяется вода с примесью масла.

— Обозначение гидравлического ВП с номинальным усилием 2.5 МН, с размерами плит 600600 мм, с электрическим обогревом, двухэтажного: "Пресс 250-600Э2 ГОСТ…" Для пресса с паровым обогревом ставится буква "П".

— Параметры ВП: усилие, которое пресс способен создать, размер плит в плане (определяет размеры вулканизуемого изделия), число этажей (определяет производительность), способ обогрева, привод (индивидуальный или от центральных насосно-аккумуляторных станций).

— Уплотнение между цилиндром и плунжером выполняется в виде манжет из ПВХ или маслобензостойкой резины.

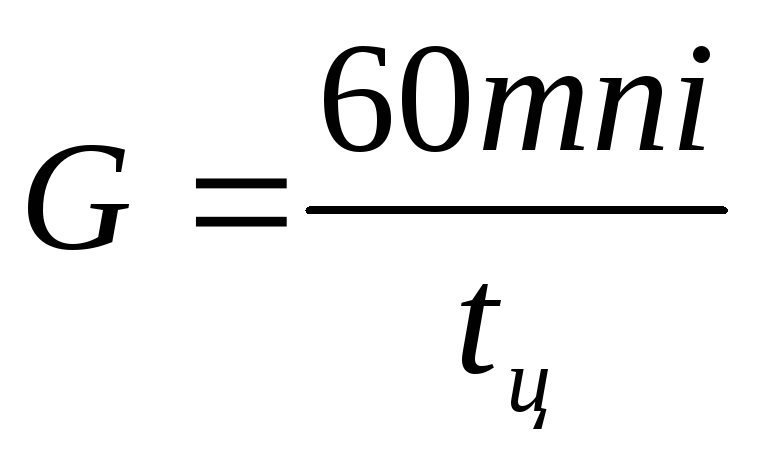

— Производительность ВП:

-

шт/час,

шт/час,

где m – количество этажей; n – количество пресс-форм на этаже; i – число гнезд в пресс-форме; tц – время цикла (загрузка заготовок, сборка пресс-формы, установка ее на плиту, замыкание плит, вулканизация, размыкание плит, снятие и разборка пресс-формы.

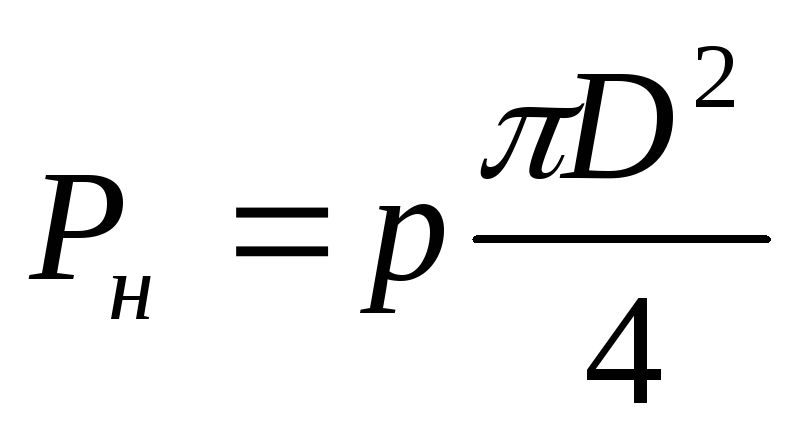

— Номинальное усилие:

-

МН,

МН,

где p – давление в гидросистеме, МПа; D – диаметр плунжера, м.

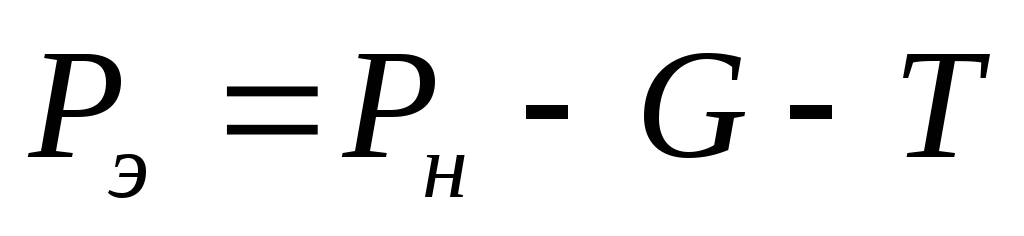

— Эффективное усилие:

-

МН,

МН,

где G – вес плунжера, МН; Т – сила сопротивления движению плунжера в уплотнениях (потери на трение), МН.

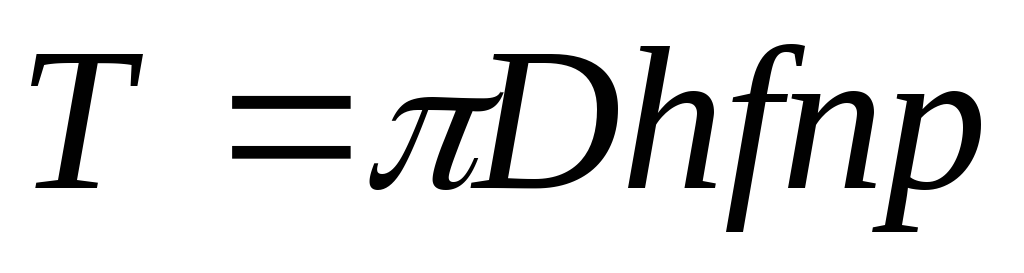

-

МН,

МН,

где D – диаметр плунжера; h – высота манжеты; f – коэффициент трения манжеты о плунжер (0.1-0.35); n – число манжет в пакете уплотнения; p – давление в цилиндре.

— Рэ обеспечивает требуемое усилие прессования в формах. РэSPу (S – суммарная площадь изделий на плоскости разъема пресс-форм на одном этаже; Pу – необходимое давление для формования данного изделия).

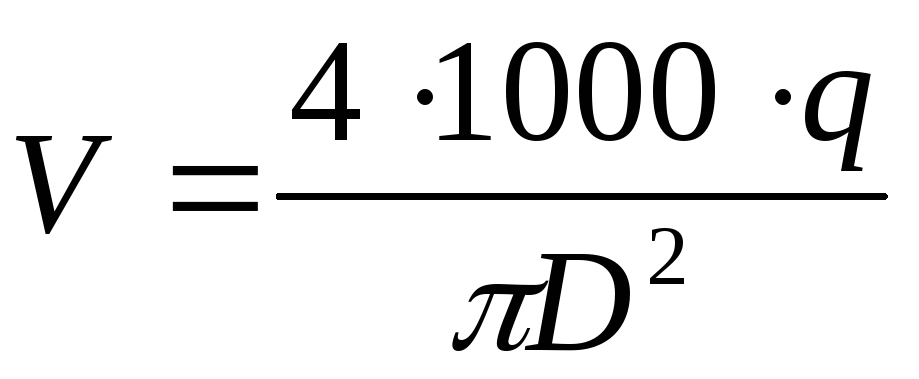

— Скорость смыкания плит:

-

см/мин,

см/мин,

где q – производительность насоса.

2.2.2.3. Вулканизаторы непрерывного действия (ВНД).

— Для вулканизации шприцованных трубок и профилей применяют агрегаты с вулканизацией изделий в расплаве солей, глицерине, псевдоожиженном слое теплоносителя, токами высокой частоты, при инфракрасном и радиоактивном облучении.

— Линия для непрерывного шприцевания и вулканизации неформовых изделий в расплаве солей состоит из одночервячной машины с вакуумированием, приемного ленточного транспортера с приводом от электродвигателя постоянного тока с плавным регулированием числа оборотов.

— Соляная ванна корытообразного сечения изготовлена из нержавеющей стали. Длина 7.5-15 м. Ванна установлена на каркасе из прокатных профилей. Снаружи она закрыта теплоизоляционным кожухом.

— Обогрев производится нагревательными элементами. Они нагревают соль до 160оС за 1.5-2 часа. Заданная температура поддерживается с точностью 1оС. Рекомендуется следующая температура расплава: НК 240оС; БСК, СКН – 300оС, ПХП – 260оС, СКЭП – 220оС.

— Состав солей: KNO3 – 53 масс. %, NaNO2 – 40 масс. %, NaNO3 – 7 масс. %.

— Ванна снизу имеет штуцер для слива расплава. В верхней части ванны есть транспортерная лента из нержавеющей стали. Лента погружается в расплав и является погружным транспортером, под которым проходит профиль (резина легче расплава, и погружной транспортер не дает ей всплывать). Привод ленты – от двигателя постоянного тока с бесступенчатым регулированием числа оборотов.

— Над лентой расположены нагреватели, Они включаются только во время движения ленты.

— По выходе из ванны изделие поступает в охлаждающую и сушильную установки. Остатки соли смывается струей воды, а потом производится сушка воздухом. Затем идет отборочный транспортер с протягивающими роликами.

— В линии используются машины МЧХВ с диаметром червяка 63, 90 и 125 мм производительностью, соответственно, 20-80, 90-350 и 150-600 кг/час. Температура вулканизации 160-250оС. Скорость подачи профиля 0.6-15 м/мин. Объем ванны 0.2, 0.26 и 0.38 м3, длина 18. 22 и 27 м, ширина 2.5, 3.2 и 3.5 м, высота 2.7 и 3м. Масса – 10.2, 13.2 и 16.6 т.

— Преимущества линии: высокие значения коэффициента теплоотдачи в сравнении с воздушным обогревом и сопоставимые значения в сравнении с паровым обогревом, возможность создания высоких температур без повышенного давления и широкий диапазон регулирования температуры.

— Недостатки: деформация профиля (особенно пористого), наличие остатков соли, возможность ожогов в связи с высокой температурой.

— Разработаны установки, в которых расплав подается на изделие в виде душа в распыленном состоянии.

— Непрерывный нагрев и вулканизация изделий при помощи микроволн применяется для получения монолитных и пористых резиновых профилей.

— Эти линии имеют высокий энергетический КПД, характеризуются отсутствием необходимости предварительного разогрева установки. Есть возможность регулировать уровень энергии в зависимости от рецептуры. Улучшены условия труда – нет вредных испарений в окружающую среду. Меньше необходимые производственные мощности Простота управления и обслуживания. Возможность нагрева на любой стадии технологического процесса. Возможность изготовления сложных профилей. Улучшение качества изделий за счет однородности нагрева и вулканизации.

— В состав линии входят: одночервячная машина холодного питания с вакуумированием, микроволновая установка, туннельная нагревательная печь, устройство для охлаждения и сушки изделий. Основной элемент – волноводы, в которых профиль нагревается до температуры вулканизации.

— Генераторы энергии – микроволновые высокочастотные генераторы – магнетроны. Мощность – по 2.5 кВт, по одному на каждый волновод; частота 2.45 ГГц

— СВЧ обеспечивает нагрев, а поддержание температуры обеспечивается в туннельных печах горячим воздухом по зонам.

— Ленточные транспортеры, перемещающие изделие по волноводам и туннельной печи, выполнены из стеклоткани с фторопластовым защитным покрытием и имеют привод от двигателя постоянного тока с бесступенчатым регулированием числа оборотов.

— Охлаждение – как в солевой ванне.

— Эффективность работы зависит от диэлектрических показателей каучука и технического углерода.

— Недостатки: в рецептуре должно быть большое содержание полярных полимеров и наполнителей, нельзя вулканизовать резинометаллические профили, существует опасность интенсивного окисления полимера.

— Характеристики: частота – 2.45 ГГц, мощность – 3-10 кВт, производительность – 45-400 кг/час. Максимальный размер профиля – 40-50 мм, скорость подачи профиля – 3-60 м/мин, максимальная температура 150-250оС.

— Линии для вулканизации в псевдоожиженном слое используют взвесь в газе мелких стеклянных шариков и песка диаметром 0.127-0.254 мм.

— Инертный газ (азот) пропускается через пористые пластинки, на которых находятся шарики. Пластинки крепятся к нижней части колонны, где происходит вулканизация. Снизу в колонну подается газ, создающий кипящий слой, с точки зрения гидродинамики и теплообмена он ведет себя как жидкость.

— Слой химически инертен, не загрязняет изделие. Давление газа 0.2-0.3 МПа.

— Установка включает в себя колонну, состоящую из 4 секций диаметром 76 мм, соединенных фланцами. Колонна монтируется над головкой червячной машины. Нижняя часть колонны состоит из коробки для смены мундштука, заправки шприцованной заготовки в установку и проверки сечения невулканизованного профиля. Стеклянные шарики находятся в резервуаре и по трубопроводу могут быть поданы в колонну. По окончании цикла шарики опять поступают в резервуар через клапан

2.2.2.4. Машины для литья резиновых смесей под давлением (литьевые машины ЛМ).

— В ЛМ осуществляется подача разогретой смеси в полость пресс-формы с последующей фиксацией формы изделия в процессе вулканизации.

— Назначение – массовый выпуск штучных РТИ различного назначения, формование изделий с их последующей вулканизацией.

— Процесс является циклическим. Смесь в шприцованном или измельченном виде (гранулы, куски) подается в цилиндр пресса или машины; там она нагревается, пластицируется, впрыскивается под определенным давлением через сопло в обогреваемую пресс-форму и вулканизуется.

— Преимущества – резко уменьшается время вулканизации; растет производительность труда на 35-50%; сокращается брак и повышается качество изделий; на 25-30% снижаются отходы резины; возрастает съем продукции с 1 м2 производственных площадей, благодаря исключению операций по заготовке деталей и обработке готовых изделий; появляется возможность изготовления деталей сложной формы, включая резинометаллические изделия; возможность полной механизации и автоматизации процесса.

— Сложности – подбор температуры для исключения скорчинга, но обеспечения высокой пластичности и текучести, чтобы оформление изделия происходило без дефектов и больших остаточных напряжений в материале.

— Классификация – в зависимости от конструкции литьевого устройства (червячные, плунжерные и червячно-плунжерные); по объему впрыска; по типу привода (электрический, электрогидравлический, гидравлический); по компоновке прессового и инжекционного узлов (вертикальные, горизонтальные, угловые); по количеству литьевых устройств и прессовых точек (одноместные и многоместные).

— ЛМ плунжерного типа. На верхней неподвижной траверсе закреплен напорный шток, сжимающий резиновую смесь. На подвижном столе установлена разъемная пресс-форма, состоящая из 2 частей – нижней и верхней. Литьевая камера может перемещаться в вертикальном направлении. Для центрирования формы и литьевой камеры служит центрирующая шайба. При помощи гидравлических цилиндров подвижной стол с формой и литьевая камера опускаются. При этом последняя плотно закрывает форму. В камеру закладывается навеска подогретой смеси, соответствующая объему отливаемого изделия, и нижний стол поднимается вместе с формой и литьевой камерой. Напорный шток входит в литьевую камеру и прессует смесь, которая под давлением становится пластичной и через канал заполняет пресс-форму.

— Если пресс-форма обогревается, вулканизация изделия происходит непосредственно на литьевом прессе. Если же пресс-форма не обогревается, то после заполнения резиновой смесью ее передают на вулканизационный пресс.

— Давление на смесь при литье 80-150 МПа.

— Существуют прессы с нижним расположением прессующего узла.

— Для литья изделий, выпускаемых небольшими партиями (250-300) целесообразно применять быстро раскрывающиеся обычные вулканизационные прессы, снабженные литьевыми головками. Усилие прессования 0.6-3 МПа.

— Применяются ЛМ с верхним расположением гидравлического узла с дополнительным устройством червячного типа для предварительной пластикации материала. Это сокращает цикл и снижает необходимое давление впрыска.

— Фирма "Вернер-Пфляйдерер" выпускает ЛМ с горизонтальным расположением инжекционного плунжерного устройства. Усилие смыкания формы 4МН, усилие инжекции 0.9 МН, объем впрыска 4700 см3. Пресс имеет устройство для предварительной пластикации.

— Кроме одноместных выпускают многоместные ЛМ с плунжерным инжекционным узлом.

— Установка включает следующие узлы: плунжерное литьевое устройство, корпус машины с круглым вращающимся столом, несколько формовых станций, гидравлическая установка, шкаф с электрооборудованием, пульт управления. Давление в литьевом цилиндре плунжерного литьевого устройства 14 МПа. Благодаря мультипликатору с отношением 1:6 смесь испытывает давление 80 МПа. Литьевой цилиндр выполнен в виде револьверной головки, разворачивающейся на 180о. Она имеет загрузочное устройство для бобин с подогретым материалом емкостью 6.5 л каждая. После того как бобина вставлена в зарядное устройство, револьверная головка поворачивается на 180о, и зарядное устройство оказывается напротив очередной пресс-формы на круглом вращающемся столе. Затем литьевое устройство прижимается к форме, плунжер производит движение и под давлением материал впрыскивается в форму через литьевое сопло.

— Револьверная головка и конец плунжера могут быть подогреты до 60-120оС в зависимости от смеси. Температурный режим регулируется с точностью 1оС.

— Круглый стол снабжен несколькими 4-6 формовыми станциями. Количество их зависит от времени вулканизации. Каждая форма имеет гидроцилиндр для зажима. Усилие его 2.2-3 МН. Размер плит от 310350 до 500400. Просвет между плитами по высоте 200-300 мм, обогрев плит электрический. Гидравлический агрегат имеет резервуар для масла от 300 до 1000 л в зависимости от типа машины.

— Эти машины экономичны при небольших партиях, обеспечивают достаточное давление до 300 МПа, но имеют большую высоту (при вертикальном исполнении), требуют установки дополнительных дозирующих и подогревательных устройств для получения заготовок резиновой смеси и характеризуются сравнительной трудностью механизации процесса подачи заготовки в литьевую камеру пресса.

— ЛМ червячного типа выпускаются в вертикальном и горизонтальном исполнении.

— У нас выпускаются ЛМ с однопозиционной прессующей группой двух типоразмеров и карусельные червячные полуавтоматы. Инжекционные агрегаты червячного типа обеспечивают давление до 30 МПа при производстве небольших и простых по конфигурации изделий. При повышении давления в форме возникает обратный поток материала между стенкой цилиндра машины и червяком, и давление литья падает. Для устранения этого явления применяют устройства в виде порога или шестерней, находящихся в зацеплении с нарезкой червяка. Так давление повышают до 150-170 МПа.

— Литьевое устройство имеет червяк с l/d от 8:1 до 12:1, степень сжатия 1.3-1.4. Цилиндр имеет несколько зон обогрева, температура по длине цилиндра колеблется от 20-25оС в зоне загрузки до 100оС в зоне головки.

— Питание литьевого устройства червячного типа осуществляется резиновой смесью в виде гранул или ленты (с катушки) через загрузочную воронку и может быть механизировано. Резиновая смесь, подаваемая в машину, не нуждается в подогреве, т.к. она нагревается и пластицируется в цилиндре инжекционного устройства.

— ЛМ имеет головку цилиндра, корпус цилиндра, червяк, электродвигатель привода червяка, загрузочную воронку, катушку для закрепления ленты резиновой смеси, редуктор и запорную шестерню, находящуюся в зацеплении с червяком для уменьшения противотока смеси при повышении давления в форме.

— Вертикальная червячная ЛМ выполняется в виде челюстного пресса. Инжекционный агрегат расположен вертикально и может перемещаться по высоте с помощью гидравлического устройства. Форма устанавливается на подвижнлм столе и зажимается им в челюстном просвете (150 МПа). Литьевая головка опускается гидравлическими устройствами и прижимается к форме (до 40 МПа). Эти машины неудобны для подачи материала и большого распространения не получили

— Преимущества червячных ЛМ по сравнению с плунжерными: изменение дозы впрыска в широких пределах – это лимитируется только резким увеличением противотока, что грозит скорчингом.

— ЛМ червячно-плунжерного типа сочетают преимущества плунжерных (возможность изменения давления литья в широких пределах) и червячных машин (возможность изменения объема впрыска и легкость механизации подачи материала в машину).

— С падающего устройства (катушки) непрерывно поступает резиновая лента. Червяк приводится в движение от электродвигателя через редуктор. Червяк в хвостовом конце имеет шлицевую хвостовую часть, соединенную с плунжером гидравлического цилиндра двойного действия. Червяк может перемещаться вдоль оси цилиндра. Резиновая смесь поступает в загрузочную воронку, захватывается червяком, пластицируется, разогревается и перемещается к головке машины ( l/d = 8-12), достигается хорошая гомогенность и текучесть смеси. Температура смеси контролируется и автоматически поддерживается на необходимом уровне 1-2оС. Для этого служит регулирующее устройство в корпусе цилиндра и в теле червяка.

— По мере подачи червяком резиновой смеси в переднюю часть цилиндра при закрытом клапане литьевого сопла повышается давление смеси. Червяк под действием этого давления отодвигается назад, преодолевая заданное и регулируемое в широких пределах давление подпора в правой части гидравлического цилиндра. Как только в передней части машины накапливается материал, объем которого равен объему впрыска, вращение червяка прекращается. Все литьевое устройство при помощи специального гидроцилиндра перемещается вперед и соплом прижимается к литниковому каналу формы. Автоматически открывается клапан сопла, и червяк под действием плунжера гидроцилиндра перемещается и впрыскивает заданный объем смеси в полость формы под определенным давлением. Потом давление литья в гидроцилиндре автоматически снижается, происходит подпрессовка смеси, и форма заполняется целиком. Клапан сопла закрывается, сопло еще некоторое время остается прижатым к форме, чтобы смесь в наружной части литьевого канала формы подвулканизовалась и образовала пробку, препятствующую вытеканию смеси из формы после отхода сопла.

— После этого литьевое устройство отводят от формы, червяк перемещается вправо, и новая порция смеси заполняет переднюю часть цилиндра.

— Впрыск занимает 10-30 с, а вулканизация – минуты. Отсюда идея многоместных ЛМ. Число формодержателей – от 2 до 24. Формующее устройство выполняется в виде поворотного стола, на котором установлено несколько формодержателей. Поворотный стол горизонтальный или вертикальный с неподвижно расположенными одним или двумя литьевыми устройствами.

— Бывает, что подвижным делается литьевое устройство.

— Фирмы: "Десма", "Штюббе", "Куасси" (ФРГ), "Отогалли" (Италия), "Энгель" (Австрия)

— Оптимизация процесса литья резин под давлением.

— Производительность ЛМ:

-

(однопозиционная

ЛМ)

(однопозиционная

ЛМ) (многопозиционная

ЛМ)

(многопозиционная

ЛМ)

где i – число гнезд в пресс-форме; – коэффициент использования машинного времени; а – число узлов смыкания многопозиционных машин; tц – продолжительность цикла сопротивления движению плунжера в уплотнениях (потери на трение), МН.

— Продолжительность цикла включает в себя следующие позиции: t1 –накопление в узле пластикации и впрыска максимального объема смеси; t2 – подвод узла инжекции к форме; t3 – впрыск (заполнение формы); t4 – выдержка под давлением; t5 – вулканизация; t6 – раскрытие формы и извлечение изделия; t7 – смыкание (закрытие формы). Узел инжекции работает на первых четырех стадиях, а узел смыкания во время всего цикла.

— Усилие, необходимое для удержания формы в сомкнутом виде Fc должно быть больше усилия, стремящегося раскрыть форму Fp=pFk, где р – давление в материальном цилиндре ЛМ, МПа; F – проекция площади изделия на плоскость разъема формы, м2; k=0.5-0.9 – коэффициент потерь давления. Fc должно быть на 20-30% больше Fp.

— Литье под давлением сопровождается сложными физико-химическими процессами; смесь претерпевает ряд фазовых и структурных превращений.

— Две основные стадии – пластикация и заполнение формы и вулканизация изделия – окончательное формирование надмолекулярных структур, ориентационных и усадочных напряжений, определяющих свойства изделий, структуру вулканизационной сетки.

— Влияние толщины изделия на время вулканизации t (для НК) характеризуется следующими данными:

|

, см |

0.16 |

0.28 |

1.0 |

2.1 |

4.8 |

9.8 |

|

t, с |

10 |

15 |

45 |

60 |

133 |

360 |

— На качественные показатели процесса литья влияют следующие факторы: 1) давление плунжера и обратное давление червяка (не больше 1.5 МПа); 2) рецептура смеси; 3) скорость вращения червяка (40-200 об/мин); 4) температура жидкости для подогрева литьевого цилиндра на входе; 5) она же на выходе (120 оС); 6) температура в литьевой камере (135 оС); 7) температура впрыска (145-155 оС); 8) диаметр сопла (2-4 мм); 9) температура формы (180-200 оС).

— Продолжительность впрыска при диаметре сопла 2.5 мм составляет 1-2 с. При увеличении диаметра может быть подвулканизации, при уменьшении – снижение температуры. При увеличении давления впрыска усиливается износ машины. Скорость подачи литьевого плунжера – не более 7 см/с.

— Рекомендуемые условия:

|

Температура литьевого цилиндра, оС |

90 |

100 |

125 |

|

Температура впрыска, оС |

118 |

137 |

158 |

|

Продолжительность впрыска, с |

3.8 |

3.3 |

1.7 |

|

Продолжительность вулканизации, с |

180 |

90 |

45 |

— Важный вопрос: терморегулирование литьевых каналов, изоляция формы от литьевого цилиндра.

2.2.3. Оборудование для вулканизации транспортерных лент и плоских приводных ремней.

— Процесс осуществляется в гидравлических прессах и в машинах непрерывной вулканизации

2.2.3.1. Прессы для вулканизации транспортерных лент и плоских приводных ремней.

— Для вулканизации лент и ремней конечной длины применяются гидравлические прессы с длиной плит 10.5 м и шириной от 1.0 до 3.8 м. Прессы бывают колонные и рамные. Колонные прессы как более дорогие в изготовлении, обеспечивающие меньшее давление прессования, в настоящее время промышленностью не выпускаются. В последнее время прессы для вулканизации лент и ремней делают двухэтажными.

— Перед вулканизацией производится вытяжка. Размер ее зависит от материала и определяется опытным путем. необходимость вытяжки обусловлена неравномерностью натяжения нитей основы ткани при сборке лент (что, в частности, связано и с особенностями сборки на дублере). При вытяжке происходит выравнивание натяжения прокладок и уменьшаются остаточные удлинения изделия в процессе эксплуатации. Ремни из хлопчатобумажных тканей вытягивают до 10%, ленты – до 3-4%. Изделия из синтетических тканей подвергаются еще большей вытяжке.

— Для осуществления вытяжки на концах пресса имеются зажимно-растяжные устройства. Чаще всего они монтируются со стороны входа заготовки в пресс. Со стороны выхода имеются зажимные устройства.

— С обеих сторон подвижного стола, на котором смонтирована нижняя плита пресса, установлены кронштейны, на них имеются цилиндры с поршнями и штоком, который связан с ползуном, движущимся по направляющим. Гидравлика перемещает верхнюю балку вниз и зажимает ленту между двумя балками с двух сторон, а потом один из зажимов перемещается вдоль длины ленты на требуемую величину.

— При вулканизации лент с обкладкой по бокам укладывают стальные или дюралюминиевые линейки. Линейка должна быть на 1-4 мм выше ленты (в зависимости от калибра). Существуют специальные закладки, предупреждающие смещение линеек.

— Чтобы ремень не прилипал к плите, используют смазку водной эмульсией силикона или силиконовый лак. Такого покрытия хватает на 2-3 недели.

— Усилие смыкания плит – до 10 МН, давление на плитах 1-4 МПа. При большем давлении ленты из х/б понижают свою гибкость и несколько уменьшают прочность. В случае лент из синтетических тканей, наоборот, прочность растет, что связано с лучшим затеканием, а эластичность лент мало падает. Рекомендуется применять в случае хлопчатобумажных тканей давление 1-1.5 МПа, синтетических – 2-3 МПа.

— Вулканизация производится участками, сначала осуществляется подпрессовка, а затем вулканизация.

— Вследствие того, что торцевые части ленты вулканизуются дважды, плита по торцам имеет температуру на 10 град. меньше (по правилу Вант-Гоффа при увеличении температуры на 10 град. скорость процесса возрастает в 2 раза). Длина зоны охлаждения составляет 150-250 мм.

— Подъем платы производится низкой гидравликой, вулканизация – высокой гидравликой. В качестве теплоносителя применяется сухой насыщенный пар или "перегретая вода". Подача теплоносителей производится через трубопроводы с шарнирными соединениями.

— При использовании синтетических тканей производится охлаждение изделий в прессе под давлением. Это необходимо делать, чтобы избежать расслоения, усадки после вулканизации, появления пузырей из-за остатков влаги. Изделие охлаждают под давлением до 100оС путем подачи холодной воды. Делать это желательно в том случае, если используется "перегретая вода". В противном случае, при использовании пара, может произойти авария из-за резкого изменения температуры. При охлаждении под давлением снижается выделение вредных газов, улучшается товарный вид изделия, но снижается производительность пресса и создаются термические напряжения в металле.

— В нашей стране наибольшее распространение получили прессы фирмы "Генрих Рау" (ГДР). Выпускалось 5 типоразмеров на ширину ленты 1.2, 1.6, 2.0, 2.5 и 2.9 м. Длина рабочей части – 10 м, давление прессования – 2.5-4 МПа. Теплоноситель – "перегретая вода" (180оС, 2 МПа).

— Прессы рамные (10-12 рам). Рамы изготовлены из стали, имеют вырезы для закрепления верхнего и нижнего столов и главных цилиндров. Плиты также стальные, в них имеются лабиринты, в которые подается теплоноситель. Плита поделена на 5 зон, в каждую зону теплоноситель подается параллельно. Между плитой и столом имеется теплоизоляция. Цилиндр сделан из стали, а плунжеры – из чугуна.

— Поскольку охлаждение в прессе снижает производительность (до 40%)) и срок службы оборудования, применяют охлаждение ленты воздухом под давлением вне пресса.

2.2.3.2. Прессы для вулканизации бесконечных транспортерных лент и плоских приводных ремней.

— Вулканизация этих изделий производится в челюстных прессах длиной от 1.5 до 5 м. Пресс имеет консольные стальные станины, скрепленные стяжными болтами. К стальному каркасу крепятся нижние цилиндры. Имеются растяжные приспособления. Прессы могут быть многоэтажными.

2.2.3.3. Устройства для непрерывной вулканизации транспортерных лент и плоских приводных ремней.

— Несмотря на применение охлаждаемых участков, качество изделия снижается в местах двойной вулканизации. Отсюда возникает идея непрерывной вулканизации. Это требует интенсификации процесса нагрева, иначе производительность будет низкой. Предварительный нагрев снижает продолжительность процесса вулканизации. Установлено, что максимальная температура предварительного нагрева не должна превышать 125оС.

— Используются два метода предварительного нагрева: 1) нагрев, при котором тепло подводится к пластине через ее наружные поверхности от паровых плит, вдоль которых идет сырая заготовка, или в результате воздействия на заготовку ИК лучами от ламп, спиралями накаливания, горячим газом; 2) предварительный нагрев ТВЧ, при котором тепло выделяется во всем объеме.

— Поверхностный метод, при котором происходит движение между паровыми плитами (теплообмен за счет естественной конвекции и излучения), при температуре плит 150оС за 20 мин позволяет нагреть заготовку лишь до 106оС – это низкая производительность.

— ТВЧ-нагрев лучше ИК-нагрева, но установка сложна в эксплуатации, требует большого расхода энергии и дает неравномерный нагрев неоднородного по строению материала. Поэтому следует отдать предпочтение ИК нагреву.

— Вулканизация проходит на барабане, обогреваемом паром. Давление при вулканизации (1.0-1.2 МПа) создается бесконечной стальной лентой. При входе на барабан изделие прессуется и оформляется по толщине прижимным барабаном (до 7 МПа). В дальнейшем лента позволяет сохранить форму изделия.

— Лента воспринимает значительные усилия. Поэтому конструктивно обеспечивается возможность ее замены. Угол обхвата барабана лентой составляет 270о. Через ленту осуществляется дополнительный паровой обогрев с помощью нагревательных башмачков.

— Установка состоит из раскаточного станка растяжного устройства, непрерывного вулканизатора и закаточного станка. В растяжном устройстве можно обеспечить заданную вытяжку.

— Преимуществами такой системы являются сравнительно небольшие габариты, меньший расход теплоносителей, отсутствие перевулканизации по торцам и механической деформации заготовки, возможность оперативно регулировать продолжительность вулканизации, безопасность обслуживания

— Основным элементом установки является непрерывный вулканизатор. Он состоит из полого барабана, верхнего и нижнего валков, нагревательных элементов, заднего подвижного валка, обеспечивающего необходимое натяжение и прессующее усилие ленты и самой стальной ленты.

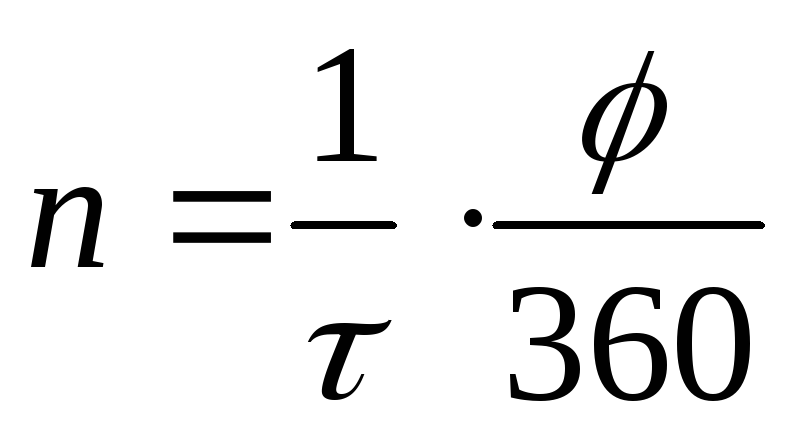

— Число оборотов барабана определяется следующим соотношением:

-

,

,

Где – продолжительность вулканизации, мин; – угол обхвата барабана нажимной лентой, град.

— Такие установки выпускаются машиностроительными фирмами Японии, Англии, Германии.