- •Введение

- •1. Машины и аппараты общего назначения.

- •1.1. Оборудование для приема, хранения и подготовки материалов.

- •1.1.1. Оборудование бункерных складов для хранения гранулированного технического углерода (ту).

- •1.1.4. Машины и аппараты для подготовки каучука.

- •1.1.4.1. Установки для декристаллизации натурального каучука (нк).

- •1.2. Червячные машины (чм).

- •1.2.5. Контроль процесса.

- •1.2.6. Расчет и моделирование параметров экструзии.

- •1.3. Вальцы.

- •1.3.1. Назначение и классификация.

- •1.4. Резиносмесители.

- •1.4.6. Оптимизация процесса смешения.

- •1.5. Резинообрабатывающие каландры.

- •1.5.2. Общее устройство.

- •1.6. Клеепромазочные машины.

- •2. Специальное оборудование.

- •2.1. Оборудование для сборки резиновых изделий.

- •2.1.1.2. Станки для сборки диагональных покрышек.

- •2.2. Вулканизационное оборудование.

- •—2.2.1.3. Индивидуальные вулканизаторы (ив).

- •—2.2.1.4. Форматоры-вулканизаторы (фв).

- •3. Основные принципы механизации и автоматизации технологических процессов в резиновой промышленности.

- •3.1. Основные понятия.

- •3.2. Робототехника и автоматизированное производство.

- •3.3. Гибкое автоматизированное производство.

- •4. Проектирование предприятий переработки эластомеров.

- •4.1. Основные понятия.

- •4.2. Начало проектирования.

- •4.3. Разработка тэо (технико-экономического обоснования).

- •4.4. Задание на проектирование.

- •4.5. Основные документы для проектирования, стадийность проектирования.

- •4.6. Выбор места строительства и площадки.

- •4.7. Производственная мощность.

- •4.8. Технологическая часть.

- •4.9. Расчет потребности в оборудовании.

- •4.10. Компоновка оборудования.

- •4.11. Выбор строительных конструкций.

- •4.12. Оформление чертежей, выбор места разрезов, привязка оборудования.

- •4.13. Транспортные связи между цехами и потоками.

- •4.14. Охрана труда, техника безопасности и защита окружающей среды.

- •4.15. Мероприятия по гражданской обороне (го) при проектировании.

2.2. Вулканизационное оборудование.

2.2.1. Оборудование для вулканизации автопокрышек.

— Вулканизация – завершающий процесс изготовления изделия. сырая покрышка теряет пластичность и становится прочной, эластичной, т.е. приобретает необходимые физико-механические свойства.. сырую покрышку, заложенную в пресс-форму, подвергают опрессовке и нагреву до 145-170 оС. В процессе опрессовки несколько увеличиваются габариты покрышки, и она приобретает заданную конфигурацию в соответствии с размерами пресс-формы.

2.2.1.1. Форматоры.

— Собранная полуплоским или полудорновым способом заготовка покрышки имеет цилиндрическую форму.

— Для придания формы готовой покрышки – формование. Для этого используют форматоры.

— По принципу действия различают форматоры:

— а) Вакуумные – под действием вакуума с наружной стороны и атмосферного давления – с внутренней, покрышка принимает нужную форму, после чего в нее закладывают варочную камеру; эти форматоры сейчас серийно не выпускают.

— б) Воздушные – формование происходит за счет давления воздуха с одновременной закладкой варочной камеры. Они называются экспендерами.

— Характеристика – посадочный диаметр покрышек в дюймах, максимальный размер профиля покрышки в дюймах, ход поршня рабочих цилиндров, давление воздуха, габариты, масса.

— Заготовка покрышки устанавливается на нижний стол, слегка поджимается верхним столом, чтобы закрыть ее внутреннюю полость.

— Чтобы расправить и сформовать заготовку, в нее подается под давлением сжатый воздух, в результате чего покрышка принимает торообразную форму. Чем жестче покрышка, тем большее давление требуется.

— В покрышку закладывается варочная камера, выталкиваемая из цилиндра, и одновременно производится опускание верхнего стола для сжатия покрышки.

— В полость варочной камеры подается воздух под давлением, под действием которого покрышка растягивается, и происходит окончательное расправление варочной камеры. Чтобы зафиксировать полученную форму покрышки, при снятии ее с форматора отверстие вентиля варочной камеры заглушается резиновой или металлической пробкой.

2.2.1.2. Автоклав-прессы (АП).

— АП – старое оборудование, не изготавливается, но еще используется в большом количестве.

— Применяются, главным образом, АП с неподвижным корпусом и съемной крышкой с байонетным затвором.

— В него одновременно загружается от 8 до 20 пресс-форм в зависимости от размера вулканизуемых покрышек и самого пресса.

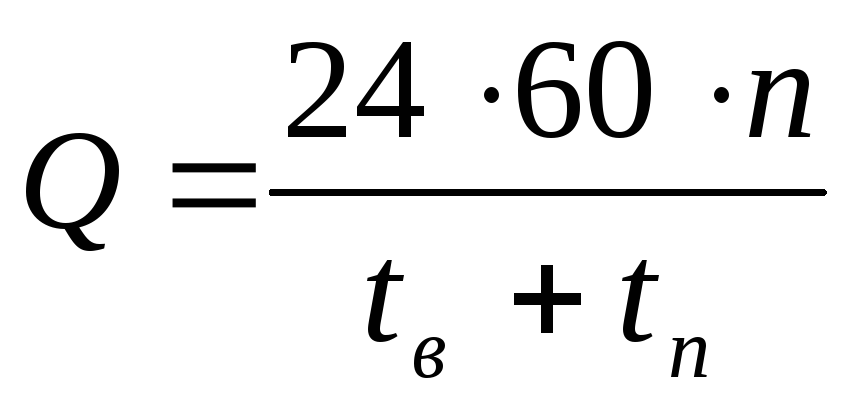

— Производительность АП Q (покрышек/сутки)

-

,

,

где n – число покрышек, одновременно загружаемых в автоклав, tв – продолжительность цикла вулканизации, мин, tп – продолжительность перезарядки автоклава, мин.

— АП включает следующие основные элементы конструкции: плунжер, цилиндр, подъемный стол, крышку и пресс-формы.

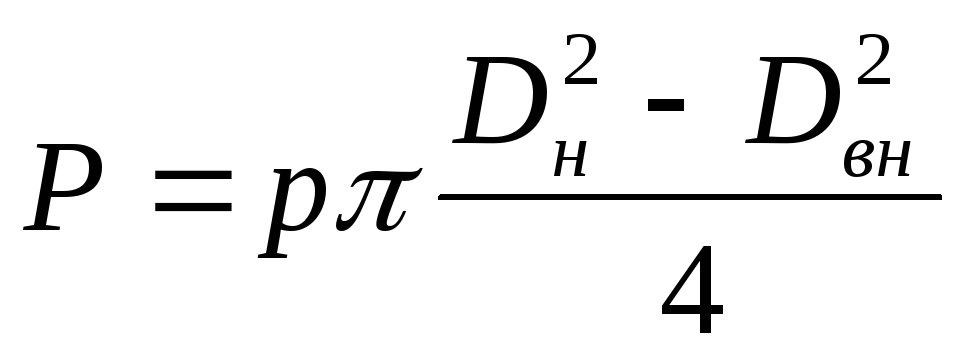

— Величина прессового усилия автоклав-пресса должна превышать распорное усилие, развивающееся в форме в процессе вулканизации:

-

,

,

где p – максимальное давление в варочной камере, Dн – наружный диаметр полости варочной камеры, Dвн – внутренний диаметр полости варочной камеры.