- •Содержание

- •Лабораторная работа №1 «Влияние режимов обработки на точность и качество обрабатываемой поверхности»

- •1.1 Цель работы

- •1.2 Теоретическая часть

- •1.3 Ход выполнения работы

- •1.4 Вывод

- •1.5 Контрольные вопросы

- •Лабораторная работа №2 «Проектирование технологических процессов механической обработки деталей машин»

- •2.1 Цель работы

- •2.2 Теоретическая часть

- •2.3 Ход работы

- •2.4 Документирование технологического процесса

- •2.5 Оборудование при проведении работы

- •2.6 Вывод

- •2.7 Контрольные вопросы

- •Лабораторная работа №3 «Хронометрирование операции механической обработки»

- •3.1 Цель работы

- •3.2 Теоретическая часть

- •3.3 Применяемое оборудование и инструмент

- •3.4 Ход выполнения работы

- •3.5 Вывод

- •Лабораторная работа №4 «Влияние режимов обработки гладким роликом на шероховатость и твердость обработанной поверхности»

- •4.1 Цель работы

- •4.2 Теоретическая часть

- •4.3 Ход выполнения работы

- •4.4 Вывод

- •4.5 Контрольные вопросы

- •Лабораторная работа №5 «Лазерная резка металлов»

- •5.1 Цель работы

- •5.2 Теоретическая часть

- •5.3 Ход выполнения работы

- •5.4 Вывод

- •5.5 Контрольные вопросы

- •Лабораторная работа №6 «Гидроструйная резка металлов»

- •6.1 Цель работы

- •6.2 Теоретическая часть

- •6.3 Ход выполнения работы

- •6.4 Вывод

- •6.5 Контрольные вопросы

- •Лабораторная работа №7 «Электроэрозионная обработка металлов»

- •7.1 Цель работы

- •7.2 Теоретическая часть

- •7.3 Ход выполнения работы

- •7.4 Вывод

- •7.5 Контрольные вопросы

Лабораторная работа №6 «Гидроструйная резка металлов»

6.1 Цель работы

1.1. Изучить технологию гидроструйной резки металлов.

1.2. Изучить устройство гидроструйного энергетического инструмента.

1.3. Определить режимы работы гидродинамического оборудования при раскрое металла.

6.2 Теоретическая часть

Высокоскоростная тонкая струя жидкости является не затупляемым режущим инструментом. Рабочая гидроструя должна обладать требуемым строением, геометрическими и гидродинамическими свойствами.

Одной из основных характеристик струи является ее компактность, то есть такое состояние струи, при котором она не распадается и не теряет приобретенную при формировании кинетическую энергию на некотором расстоянии от среза сопла.

Такую струю можно получить за счет пропускания жидкости, сжатой до высокого давления от 100 до 500 и более МПа через отверстия малого диаметра 0,1…0,3 мм, при этом скорость истечения превышает скорость звука 400...1000 м/с. Кинетическая энергия высоко-скоростной тонкой струи преобразуется в механическую работу съема металла в виде микрочастиц, которые в традиционном смысле можно условно назвать стружкой. Поток жидкости становится гидроструйным энергетическим абразивным инструментом со свойственными ему характеристиками. Этот инструмент формируется и воспроизводится в самом гидрообрабатывающим оборудованием – непосредственно в струйных головках соплах.

Струйные головки обеспечивают гидродинамические характеристики и компактность сформированных в них струй рабочей жидкости. Сопла предназначены для трансформации подводимой под высоким давлением жидкости в гидроструйный энергетический инструмент с концентрированным потоком энергии.

Струйные головки подразделяются:

-струйные головки для жидкостной обработки материалов;

-струйные головки с хладагентом;

- абразивно-жидкостные струйные головки;

- комбинированные струйные головки.

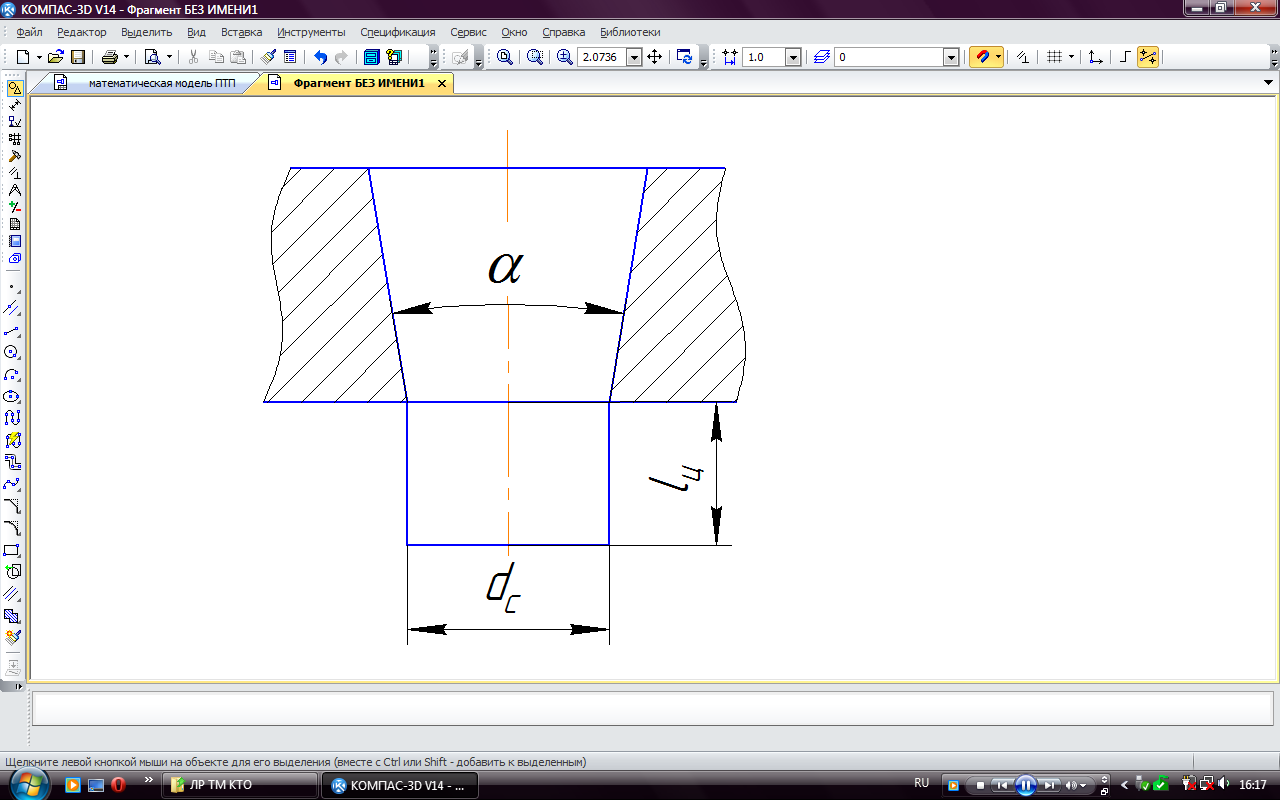

Рисунок 1 - Форма канала струи формирующего сопла

dc– диаметр сопла,dc=1,2 мм;

lц– длина цилиндрического участка сопла;

α– угол сходимости конус ной части сопла.

Наибольшая компактность струи обеспечивается при: α=3…4º,dc=0,1…0,4 мм,lц=(2…7)dc.

.

.

При Р=100…500 МПа обеспечивается сверхзвуковая скорость истечения струи.

Геометрические и энергетические параметры технологической области гидроструйного энергетического инструмента определяются давлением рабочей жидкости, подводимой к струйной головке и его конструктивными параметрами.

Технология гидроструйной резки

В основе технологии гидроабразивной резки лежит принцип эрозионного воздействия смеси высокоскоростной водяной струи и твёрдых абразивных частиц на обрабатываемый материал. Физическая суть механизма гидроабразивной резки состоит в отрыве и уносе из полости реза частиц материала скоростным потоком твердофазных частиц. Устойчивость истечения и эффективность воздействия двухфазной струи (водаи абразив) обеспечиваются оптимальным выбором целого ряда параметров резки, включаядавлениеирасход воды, а также расход и размер частиц абразивного материала.

6.3 Ход выполнения работы

1. Изучаем устройство гидроструйного станка указываем тип, модель.

Рисунок 2 - Гидроструйный станок FLOW CUT Mach 3

Принцип работы:

Вода, сжатая одним из основных компонентов системы -насосом высокого давлениядо давления 4000 бар или более, проходит через водяное сопло, образующее струю диаметром 0,2-0,35 мм, которая попадает в смесительную камеру.

В смесительной камере происходит смешивание воды с абразивом(гранатовымпеском) и далее она проходит через второе, твердосплавное сопло с внутренним диаметром 0,6-1,2 мм.

Из этого сопла струя воды с абразивом выходит со скоростью около 1000 м/сек и попадает на поверхность разрезаемого материала.

При помощи гидроабразивной струи резать можно практически любые материалы:

- черные металлыисплавы;

- труднообрабатываемые легированные стали и сплавы (в том числе жаропрочные и нержавеющие);

- цветные металлыи сплавы (медь, никель, алюминий, магний, титан и их сплавы);

- композиционные материалы;

- керамические материалы (гнейсогранит, плитка);

- природные и искусственные камни (гранит, мрамор и т. д.);

- стеклои композиционное стекло (триплекс, бронестекло, армированное стекло, стеклотекстолит и т. п.);

- пористые и прозрачные материалы;

- сотовые и сандвич-конструкции;

- бетонижелезобетон.

Расход абразива - 0,312 кг/мин.

Давление при резке - 3600 атмосфер.

2. Определяем преимущества гидроструйной резки над другими методами обработки концентрированными потоками энергии.

Лазерная резка по праву является весьма продуктивным процессом. Не смотря на это, гидроабразивная резка имеет целый ряд преимуществ перед лазером.

- нет ограничений по мощности;

- нет проблем с отражающими материалами, например латунью и алюминием;

- отсутствие термического воздействия, как следствие – отсутствие сгорания и изменения свойств материала в результате чрезмерного нагревания;

- термочувствительные материалы – такие как пластмассы, резина или комбинированные материалы могут быть порезаны гидроабразивным оборудованием точно также как стекло, камень или твёрдая керамика;

- смена материалов: следует изменить лишь скорость. Никакой смены газа или оптики;

- без труда могут быть установлены дополнительные режущие головки для расширения производства

- обслуживание лазерных установок более специфический и сложный процесс;

- не столь критичен зазор между форсункой и поверхностью материала;

- гидроабразивные установки менее капиталоёмкие в инсталляции, чем лазер.

3.Наблюдаем процесс гидроструйной резки металла.

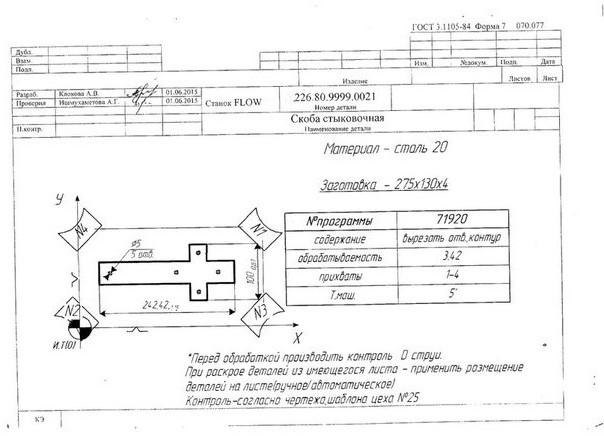

Рисунок 3 - Карта эскизов технологического

процесса гидроструйной резки

Гидроструйная резка детали производится по программе, составляемой оператором.