- •Содержание

- •1. Разработка схемы базирования заготовки

- •1.1. Понятие теоретической схемы базирования

- •1.2. Примеры определения схемы базирования

- •1.3. Задачи для самостоятельного решения [ 2’ ]

- •2. Разработка компоновки

- •2.1. Методика разработки компоновки

- •2.2. Примеры выполнения компоновок

- •2.3. Задачи для самостоятельного решения [2]

- •3. Расчет силы зажима заготовки

- •3.1. Методика силового расчета

- •3.2. Примеры расчета усилия зажима на токарной,

- •3.3. Задачи для самостоятельного решения

- •4. Расчет зажимных устройств и силовых

- •4.1. Расчет простых и сложных зажимных механизмов,

- •4.2. Примеры силового расчета

- •4.3. Задачи для самостоятельного решения

- •5. Расчет станочных приспособлений

- •5.1. Методика точностного расчета

- •5.2. Примеры точностного расчета

- •5.3. Задачи для самостоятельного решения

- •6.1. Методика расчета контрольно-измерительных

- •6.2. Примеры выполнения расчета на точность

- •6.3. Задачи для самостоятельного решения

- •7. Технико-экономическое обоснование

- •7.1. Определение годовых затрат и экономической

- •7.2. Примеры выполнения расчетов экономической

- •7.3. Задачи для самостоятельного решения

- •Обозначения условные графические, применяемые в технологических процессах. Опоры, зажимы и установочные устройства гост 3.1107-81

- •Обозначение базирования на операционных эскизах

- •Расчетные формулы определения исходного усилия для простых зажимов

- •Формулы расчета сложных силовых механизмов

- •Формулы определения исходного усилия привода

- •Справочные данные

- •Предельные отклонения диаметра отверстий кондукторных втулок

4. Расчет зажимных устройств и силовых

ПРИВОДОВ ПРИСПОСОБЛЕНИЙ

4.1. Расчет простых и сложных зажимных механизмов,

пневмо- и гидроприводов

Назначение зажимных механизмов заключается в том, чтобы выработать и приложить к заготовке требуемую силу закрепления, величина которой была определена на первом этапе силового расчета. В станочных приспособлениях, в единичном и мелкосерийном производстве, применяют простые зажимные устройства, к ним относятся винтовые, клиновые, эксцентричные, расчетные, приводимые в действие вручную.

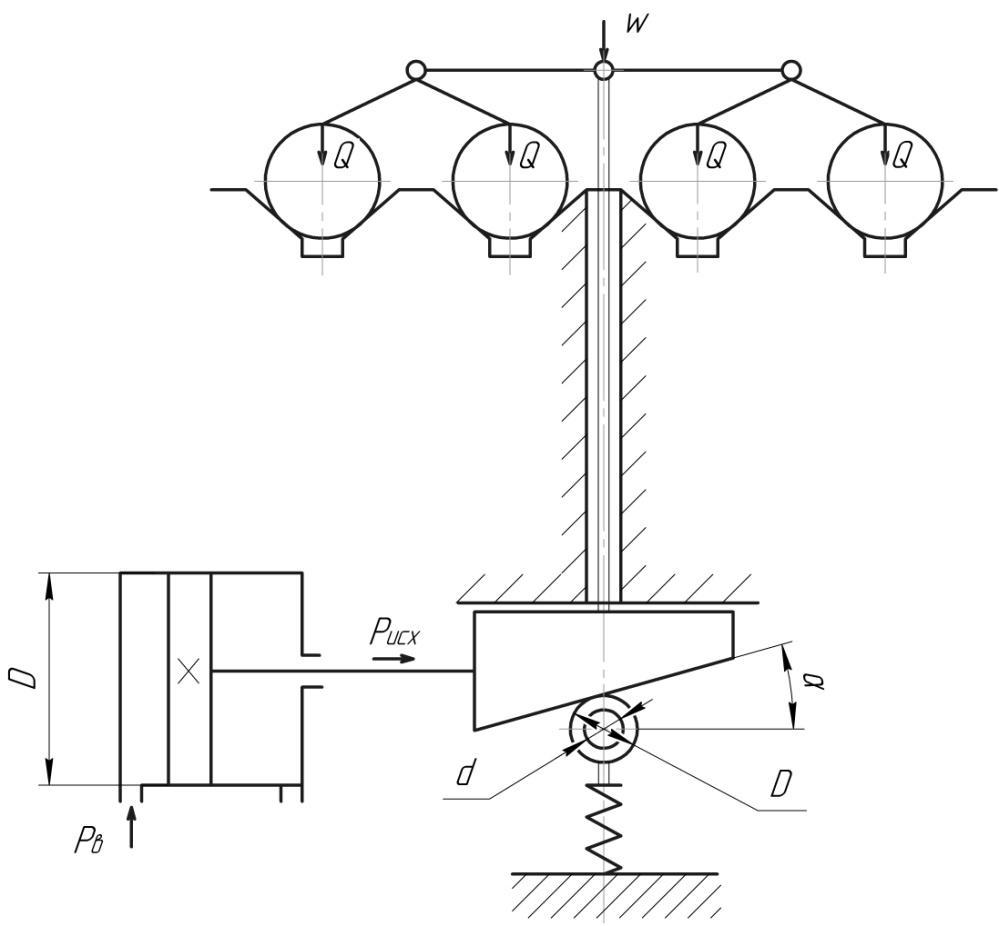

В серийном и массовом производстве используют сложные зажимные механизмы с быстродействующими пневмо- или гидроприводами. Сложные зажимы состоят из комбинаций простых зажимных устройств (расчетно-шарнирные, клино-плунжерные, клино-расчетные и др.). На рис. 4.1 приведена схема взаимодействие силового привода и зажимного устройства в процессе закрепления заготовки.

Рис. 4.1. Структурная схема закрепления заготовки:

W– требуемая сила закрепления, которую выдает зажимное устройство;

Ри– исходная сила закрепления, которую выдает силовой привод;

i– передаточное отношение зажимного устройства (i = W/Ри)

При проектировании приспособления необходимо, по найденному значению зажимного усилия W, определить исходную силу Ри. Расчетные формулы для простых и сложных зажимных механизмов приведены в Приложениях Б и В. [10]

В ручных зажимах найденное значение Ри (усилие, прилагаемое к ключу или вороту) не должно превышать 150 Н (по требованию охраны труда и техники безопасности).

При использовании в качестве привода пневмо-, гидроцилиндров, диафрагменных приводов по найденному значению Ри определяют исполнительные размеры (диаметр поршня и диафрагмы – D, диаметр штока – d).

В приложении Г приведены расчетные зависимости Ри от геометрических параметров привода различных конструкций.

4.2. Примеры силового расчета

ПРИМЕР № 1

На горизонтально-фрезерном станке в многоместном приспособлении фрезеруется лыска у четырех валиков. Сила закрепления составляет W = 200 H. Определить диаметр пневмопривода приспособления, применяемого на операции.

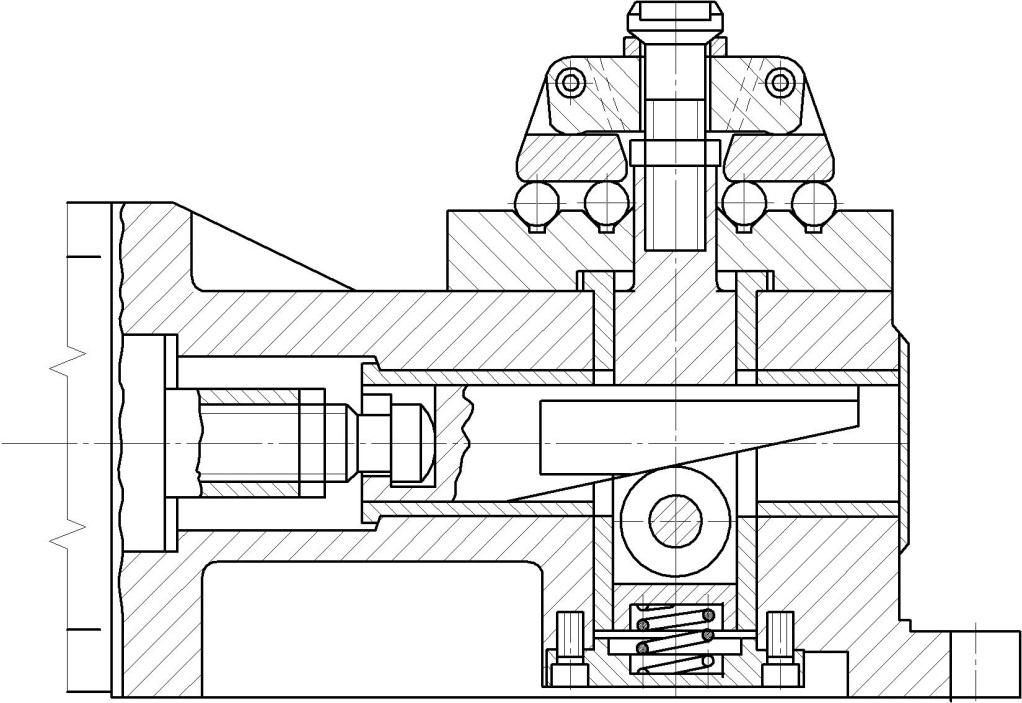

Рис. 4.2. Многоместное станочное приспособление

с клиноплунжерным зажимным механизмом

Решение:

Определяем силовую схему зажимного устройства.

Рис. 4.3. Расчетная схема

Из условия работы расчетного узла усилие на пружине W∑ = 4W.

Из силовой характеристики клиноплунжерного механизма (Приложение Б).

,

,

где

W∑

= 4W;

α – угол клина;

![]() – приведенный угол трения между клином

и роликом

– приведенный угол трения между клином

и роликом ;

;![]() – угол трения между клином и роликом

(0,10…0,15);

– угол трения между клином и роликом

(0,10…0,15);![]() – угол трения между плунжером и корпусом;

– угол трения между плунжером и корпусом;![]() ;Qпр

– усилие пружины.

;Qпр

– усилие пружины.

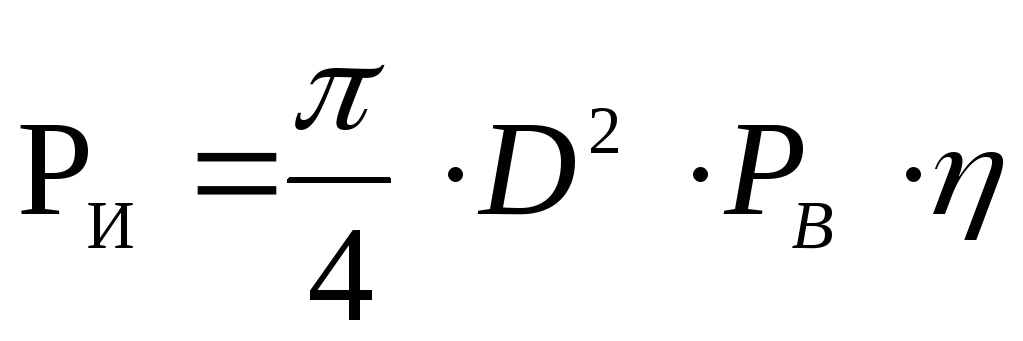

Толкающая сила по Приложению Г

;

;

![]()

Отсюда:

.

.

ПРИМЕР №2

Для сверления двух отверстий в заготовке Д она устанавливается в кондуктор 1 и закрепляется при помощи быстросменный шайбы 2 и тяги 3, которая соединена со штоком пневмоцилиндра 4 (рис. 4.4). На заготовку в процессе обработки действует сила Ро и крутящий момент Мсв. Требуемая сила закрепления Q = 22 H. Определить диаметр пневмоцилиндра, если диаметр штока 16 мм, давление воздуха 0,4 Мпа, КПД пневмоцилиндра 0,89.

Рис. 4.4.

1 – корпус, 2 – быстросменная шайба, 3 – тяга, 4 – пневмоцилиндр, Д – заготовка

На рис. 4.4 видно,

что для реализации закрепления

используется тянущая сила на штоке

пневмоцилиндра двухстороннего действия.

Для рассматриваемой задачи

(по Прил. Г):

(по Прил. Г):

,

,

где

d

– диаметр штока (по условию задачи d

= 16 мм);

![]() – КПД пневмоцилиндра (

– КПД пневмоцилиндра (![]() = 0,89); р –

давление сжатого воздуха (р

= 0,4 МПа).

= 0,89); р –

давление сжатого воздуха (р

= 0,4 МПа).

В результате расчета получаем

мм.

мм.

Полученное значение округляем до ближайшего большего значения диаметра пневмоцилиндра из [3] или ГОСТ 6540-68 и принимаем окончательно диаметр пневмоцилиндр 20 мм.