4.2 Расчет сырьевого теплообменника

Тепловой баланс теплообменника

Для нагрева используем тепло отходящих продуктов, в данном случае гидрогенизат. Температура вывода продуктовой смеси из реактора по результатм расчета в пункте 4.1 составила 366,67 С

Тепловой баланс:

,

(4.48)

,

(4.48)

где Q – тепловая нагрузка аппарата, кДж/с;

Gсырья, Gгидр. – количество холодного и горячего теплоносителя, кг/c;

– энтальпия

сырья на входе и на выходе из аппарата,

кДж/кг;

– энтальпия

сырья на входе и на выходе из аппарата,

кДж/кг;

q366,67 , q300 – энтальпия гидрогенизата на входе и на выходе из аппарата, кДж/кг;

- к.п.д. теплообменного аппарата; принимаем =0,96.

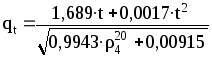

Получаем следующие значения энтальпий потоков по формуле

.

(4.49)

.

(4.49)

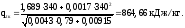

q366,67

= 963,33 кДж/кг;

963,33 кДж/кг;

q300

=

749,98

кДж/кг;

749,98

кДж/кг;

qt2

=

455,22

кДж/кг.

455,22

кДж/кг.

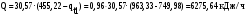

Подставляем числовые значение в формулу (4.48):

;

;

Откуда qt1 = 249,94 кДж/кг при температуре 117,92 0C

Выбираем следующую схему теплообмена:

366,67

0C

300 0C

(гидрогенизат)

200

0C

117,92 0C

(сырьё + ВСГ+ЦВСГ)

Средний температурный напор определяется по формуле:

,

(4.50)

,

(4.50)

где

=

366,67 – 200 = 166,69 °С;

=

366,67 – 200 = 166,69 °С;

=

300 – 117,92 = 182,08 °С.

=

300 – 117,92 = 182,08 °С.

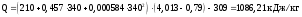

Подставляем числовые значения в формулу (4.50):

°С

°С

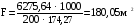

Поверхность теплообмена определяем из уравнения теплопередачи:

;

(4.51)

;

(4.51)

откуда

.

(4.52)

.

(4.52)

На основании практических данных, принимаем коэффициент теплопередачи К = 200 Вт/м2·К.

Подставляем числовые значения в формулу (4.52):

.

.

Выбираем кожухотрубчатый теплообменник ГОСТ 14246–79 со следующими параметрами:

-

расположение труб – по вершинам треугольника;

-

длина труб 9000 мм;

-

поверхность теплообмена 196 м2;

-

диаметр труб 20 мм;

-

диаметр кожуха 600 мм;

-

число ходов по трубам – 2.

4.3 Расчет печи п-1

Исходные данные:

Плотность сырья – 790 кг/м3.

Расход сырья – 30,57 кг/с.

Температура сырья на входе в печь – 200 оС.

Температура сырья на выходе из печи – 340 оС.

Рассчитаем долю отгона смесевой фракции при помощи программы ОИДР [6], при следующих параметрах:

- температура на выходе из печи 340 ⁰С,

- давление процесса 3,5 МПа

Результаты расчета процесса однократного испарения представлены в таблице 12

Таблица 12 – Результаты расчета процесса однократного испарения

|

Наименование параметра |

ОИ |

Ед. изм. |

|

Массовая доля отгона |

0,5700 |

|

|

Мольная доля отгона |

0,6594 |

|

|

Давление |

3,500 |

МПа |

|

Температура |

375,00 |

°C |

|

Критическая температура |

517,6 |

K |

|

Критическое давление |

4,046 |

МПа |

|

Плотность жидкости |

0,801 |

г/см3 |

|

Плотность пара |

0,611 |

г/см3 |

|

Молекулярная масса сырья |

103,9 |

|

|

Плотность сырья |

0,680 |

г/см3 |

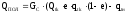

Полезная тепловая нагрузка печи складывается из количества тепла, которое надлежит передать продукту в печи для его нагрева, испарения и перегрева паров и тепла, затрачиваемую на химическую реакцию. Если химическая реакция в печи не происходит, то полезная тепловая нагрузка определяется как:

,

(4.53)

,

(4.53)

где GC – расход продукта, кг/с;

е – массовая доля отгона на выходе из печи;

qtн, qtk, Qtk – соответственно удельные теплосодержания продукта на входе в печь, неиспарившейся жидкости и паров на вы ходе из печи, кДж/кг.

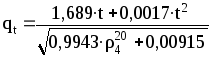

Удельные теплосодержания можно рассчитать по формулам

,

(4.54)

,

(4.54)

![]() ,

(4.55)

,

(4.55)

где

![]() - относительная плотность;

- относительная плотность;

t – температура, при которой определяется теплосодержание.

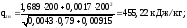

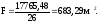

Полезная тепловая нагрузка составит

Поверхность нагрева радиантых труб составит:

(4.56)

(4.56)

где

- ; принимаем

- ; принимаем

=26

=26

Выбираем трубчатую печь типа ВС

Выбираем ближайший типоразмер ВС 700/12,5.

Рабочая длина радиантных труб 12,6 м.

Количество секций 2.

Тепловая мощность 29,22 МВт