- •Раздел I. Грузоподъемные машины

- •Глава 1. Исходные данные для расчетов грузоподъемных машин

- •1.1. Параметры и режимы работы грузоподъемных кранов

- •1.2. Основные положения расчета грузоподъемных кранов

- •1.3. Ветровая и снеговая нагрузки

- •1.4. Статические сопротивления механизмов кранов

- •1.5. Сопротивления в механизмах грузоподъемных машин

- •1.6. Ручной привод грузоподъемных машин

- •1.7. Выбор, проверка и обозначение электродвигателей

- •1.8. Выбор и обозначение редукторов

- •1.9. Выбор и обозначение соединительных муфт

- •1.10. Выбор и расчеты стопорящих и тормозных устройств [2]

- •Глава 2. Расчеты механизмов грузоподъемных машин

- •2.1. Расчет механизма подъема груза

- •2.2. Расчет механизма передвижения

- •2.4. Расчет механизма поворота

- •Глава 3. Примеры расчетов механизмов грузоподъемных машин

- •3.1. Пример расчета механизма подъема груза

- •3.2. Пример расчета механизма передвижения

- •3.3. Пример расчета механизма изменения вылета стрелы

- •3.4. Пример расчета механизма поворота

- •Раздел II. Транспортирующие машины

- •Глава 4. Общие положения расчета транспортирующих машин

- •4.1. Выбор типа машины

- •4.2. Основные свойства транспортируемых грузов

- •4.3. Параметры транспортирующих машин (конвейеров)

- •4.4. Тяговые элементы транспортирующих машин

- •Глава 5. Основы общих расчетов транспортирующих машин

- •5.2. Сопротивление движению тягового органа

- •5.3. Последовательность расчета конвейера

- •Глава 6. Ленточные конвейеры

- •6.1. Общие сведения

- •6.2. Нормативные материалы для расчета ленточных конвейеров

- •6.3. Предварительный расчет ленточного конвейера

- •6.4. Проверочный расчет ленточного конвейера

- •Глава 8. Пластинчатые конвейеры

- •8.1. Общие сведения

- •8.2. Нормативные материалы для расчета пластинчатых конвейеров

- •8.3. Предварительный расчет пластинчатого конвейера

- •8.4. Проверочный расчет пластинчатого конвейера

- •Глава 9. Скребковые конвейеры

- •9.1. Общие сведения

- •9.2. Нормативные материалы для расчета скребковых конвейеров

- •9.3. Расчет скребковых конвейеров

- •Глава 12. Элеваторы ковшовые вертикальные

- •12.1. Общие сведения

- •12.2. Нормативные материалы для расчета элеваторов

- •12.3. Предварительный расчет элеватора

- •12.4. Проверочный расчет элеватора

- •Глава 13. Винтовые конвейеры

- •13.1. Общие сведения

- •13.2 Нормативные материалы для расчета стационарных винтовых конвейеров общего назначения

- •13.3. Расчет винтового конвейера

- •Глава 14. Роликовые конвейеры

- •14.1. Общие сведения

- •14.2. Нормативные материалы для расчета роликовых конвейеров

- •14.3. Расчет роликового конвейера

- •Глава 15. Качающиеся конвейеры

- •15.1. Общие сведения

- •15.2. Нормативные материалы для расчета качающихся конвейеров

- •15.3. Основы теории качающихся конвейеров

- •15.4. Расчеты качающихся конвейеров

- •Глава 16. Примеры расчетов транспортирующих машин

- •16.1. Пример расчета ленточного конвейера

- •16.3. Пример расчета пластинчатого конвейера

- •16.5. Примеры расчетов подвесных конвейеров

- •16.5.2. Пример расчета подвесногогрузоведущего конвейера

- •16.6. Пример расчета тележечного конвейера

- •16.7. Пример расчета ковшового элеватора

- •16.8. Пример расчета винтового конвейера

- •16.9. Пример расчета роликового конвейера

- •16.10. Примеры расчетов качающихся конвейеров

- •16.10.1. Пример расчета качающегося инерционного конвейера

- •16.10.2. Пример расчета вибрационного конвейера

- •Раздел III. Справочные материалы

- •III.1. Канаты, цепи

- •III.3. Электродвигатели

- •III.4. Редукторы

14.3. Расчет роликового конвейера

1. Производительность конвейера (т/ч)

![]() ,

(14.1)

,

(14.1)

где

![]() —скорость движения груза, м/с;m— масса одного груза, кг;tг- шаг расположения грузов на конвейере,

м.

—скорость движения груза, м/с;m— масса одного груза, кг;tг- шаг расположения грузов на конвейере,

м.

2. Штучная производительность конвейера (шт/ч)

Z=1000Q/m. (14.2)

3 Число грузов, одновременно находящихся на конвейере (шт.),

![]() ,

(14.3)

,

(14.3)

где L — длина конвейера, м.

4. Сопротивление движению одного груза на неприводном горизонтальном конвейере (Н)

![]() ,

(14.4)

,

(14.4)

где

![]() — коэффициент трения качения груза по

роликам (зависит от материала груза):

для строительных деталей

— коэффициент трения качения груза по

роликам (зависит от материала груза):

для строительных деталей![]() м;

для металлических

м;

для металлических

Табл. 14.S. Значения коэффициентов трения в цапфах роликов

|

Условия работы конвейера |

Подшипники | |

|

качения |

скольжения | |

|

Хорошие Средние Тяжелые |

0,03 0,04 0,06 |

0,15 0,20 0,25 |

деталей

![]() м; D — диаметр ролика (табл. 14.2), м;mр— масса одного ролика (табл. 14.4), кг;z'

—число роликов, на которых лежит груз

[см. (14.5)];f— коэффициент

трения в цапфе ролика (табл. 14.5);d—диаметр

цапфы ролика, м:

м; D — диаметр ролика (табл. 14.2), м;mр— масса одного ролика (табл. 14.4), кг;z'

—число роликов, на которых лежит груз

[см. (14.5)];f— коэффициент

трения в цапфе ролика (табл. 14.5);d—диаметр

цапфы ролика, м:![]() ;k— коэффициент,

учитывающий распределение массы

вращающейся части ролика по его

поперечному сечению:k=0,8...0,9;

z— число роликов в конвейере; L — длина

пути перемещения груза (длина конвейера),

м.

;k— коэффициент,

учитывающий распределение массы

вращающейся части ролика по его

поперечному сечению:k=0,8...0,9;

z— число роликов в конвейере; L — длина

пути перемещения груза (длина конвейера),

м.

5. Число роликов, на которых лежит груз (шт.),

![]() .

(14.5)

.

(14.5)

При дробном z' его принимают ближайшим большим целым.

6. Коэффициент сопротивления движению груза на конвейере

![]() .

(14.6)

.

(14.6)

7. Необходимый угол наклона

![]() гравитационного конвейера определяется

из условия

гравитационного конвейера определяется

из условия

![]() . (14.7)

. (14.7)

8. Сопротивление движению (Н) всех грузов, одновременно находящихся на приводном конвейере,

![]() (14.8)

(14.8)

Знак плюс перед sin![]() принимается при движении груза вверх,

знак минус — при движении груза вниз.

принимается при движении груза вверх,

знак минус — при движении груза вниз.

Мощность двигателя приводного конвейера (кВт)

![]() ,

(14.9)

,

(14.9)

где

![]() —

КПД передач от двигателя к роликам.

—

КПД передач от двигателя к роликам.

10. Наибольший крутящий момент, передающийся на один ролик приводного конвейера (Н.м),

![]() ,

(14.10)

,

(14.10)

где k1— коэффициент неравномерности распределения груза на ролики;k1= 1,15...1,2.

Глава 15. Качающиеся конвейеры

15.1. Общие сведения

Качающимсяназывается конвейер, представляющий собой подвешенный или опирающийся на неподвижную раму желоб (трубу), который совершает колебательные движения для перемещения груза, находящегося в желобе (трубе).

Качающийся конвейер, в котором перемещение груза осуществляется силами инерции без отрыва его от желоба, называется инерционным. В этих конвейерах амплитуда колебаний желоба составляет 10...150 мм, а частота—0,67...6,67 колебаний в секунду.

Качающийся конвейер, в котором перемещение груза осуществляется микробросоками с отрывом части груза от желоба, называется вибрационным. В этих конвейерах амплитуда колебаний не превышает 0,5...15 мм, а частота — более 7,5...50 колебаний в секунду.

Различают инерционные конвейеры с постоянным и переменным давлением груза на дно желоба.

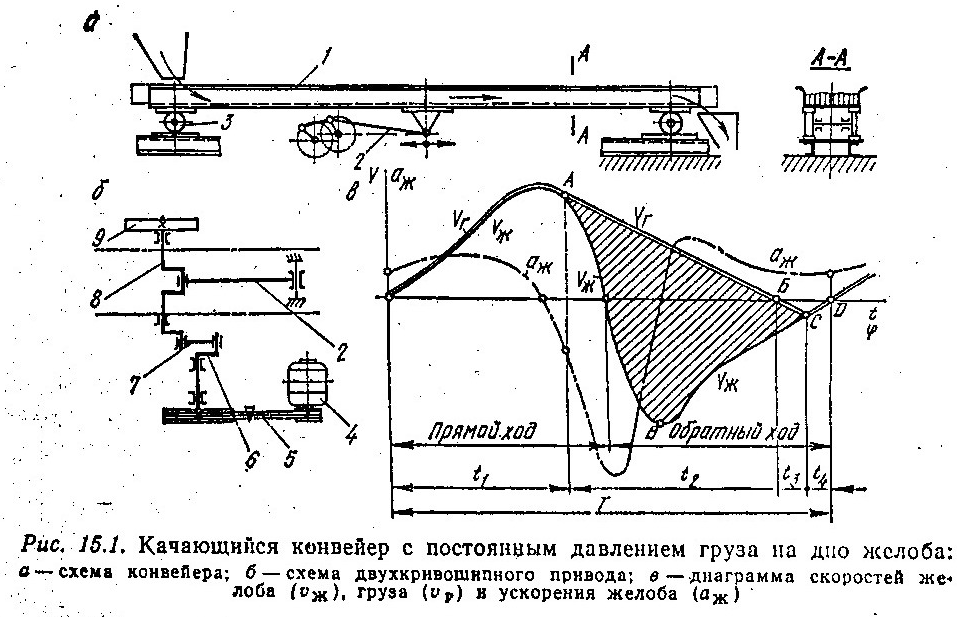

Конвейер с постоянным давлением груза (рис. 15.1) состоит из желоба 1, опорных катков 3 и двухкривошипного привода (рис. 15.1, б). Привод состоит из шатуна 2, коленчатого вала 8, соединительной планки 7, кривошипа 6, клиноременной передачи 5, электродвигателя 4 и маховика 5. При такой кинематической схеме обеспечивается прямолинейное переменно-возвратное движение желоба я перемещение вперед находящегося в нем груза.

Конвейер с переменным давлением груза

(рис. 15.2) состоит из желоба 1, упругих

стоек 4, жестко прикрепленных к желобу

и опорной раме под углом

![]() к вертикали, рамы 3 и кривошипного привода

(рис. 15.2, б), включающего шатун 2, двигатель

5, клиноременную передачу 6, коленчатый

вал 7, маховик 8. На рис. 15.2, в представлена

диаграмма скоростей желоба

к вертикали, рамы 3 и кривошипного привода

(рис. 15.2, б), включающего шатун 2, двигатель

5, клиноременную передачу 6, коленчатый

вал 7, маховик 8. На рис. 15.2, в представлена

диаграмма скоростей желоба![]() ж,

груза

ж,

груза![]() ги ускорения желоба

ги ускорения желоба![]() ж.

При такой схеме конвейера давление

груза на желоб при прямом и обратном

ходе различно.

ж.

При такой схеме конвейера давление

груза на желоб при прямом и обратном

ходе различно.

Вибрационные конвейеры различаются: по направлению перемещения груза — горизонтальные, пологонаклонные и вертикальные; по способу крепления грузонесущего элемента — на свободных упругих подвесках-амортизаторах и на наклонных направляющих стойках; по количеству одновременно колеблющихся масс —одномассные, двухмассные, многомассные; по динамической уравновешенности— неуравновешенные и уравновешенные; по количеству грузонесущих элементов (желобов или труб) —одноэлементные и двухэлементные; по характеристике и настройке упругой системы — с резонансной, дорезонансной или зарезонансной настройкой.

На рис. 15.3 приведены схемы основных типов вибрационных конвейеров.

Вибрационный конвейер подвесной

конструкции со свободно колеблющейся

одномассной системой (рис. 15.3, а) состоит

из грузонесущего элемента 1 (труба или

желоб), свободно подвешенного на

амортизаторах 2 и получающего направленные

колебания от электромеханического

центробежного привода—вибратора 3,

расположенного под углом

![]() к направлению колебания (обычно

к направлению колебания (обычно![]() =

20...30°) ниже (сплошная линия) или выше

(штриховая линия) грузонесущего элемента.

В другом конструктивном варианте

грузонесущий элемент может опираться

на амортизаторы.

=

20...30°) ниже (сплошная линия) или выше

(штриховая линия) грузонесущего элемента.

В другом конструктивном варианте

грузонесущий элемент может опираться

на амортизаторы.

Широко применяются горизонтальные двухтрубчатые динамически уравновешенные виброконвейеры на упругих стойках (рис. 15.3, б). Когда одна труба движется вперед, другая — назад, но в обеих трубах груз всегда движется в одном (заданном) направлении. Кривошипно-шатунный механизм нагружен незначительно, так как колеблющаяся масса имеет резонансную настройку.

Груз движется в сторону отклонения нижнего шарнира коромысла по отношению к вертикальной плоскости, проходящей через верхний шарнир. В конвейере, на схеме рис. 15.3, в уравновешивающим элементом является специальная балка.

Наиболее перспективными являются вибрационные конвейеры, в которых груз не крошится, не пылит и почти не вызывает изнашивание желоба. Применение инерционных конвейеров ограничено из-за повышенного износа желоба, вызываемого постоянным трением груза о его стенки, высоких динамических нагрузок и неуравновешенности машины. Из инерционных чаще применяются конвейеры с переменным давлением груза на дно желоба.

Областью применения качающихся конвейеров является герметичное транспортирование пылящих, горячих, химически агрессивных насыпных грузов. Эти конвейеры не могут транспортировать липкие грузы и плохо транспортируют тонкодисперсные пылевидные грузы (например, цемент).