диагностика

.doc

Техникалық диагностика – қазіргі кездегі техниканың дамуына байланысты кейінгі онжылдықта пайда болған жас ғылым. Мұнай мен газды өндіруде, тасымалдауда, өндіруде қолданылатын күрделі және қымбат техникалық жүйенің әлі де өсіп келе жатқан маңызы, олардың қауіпсіздігіне, істен шықпай жұмыс істеуіне және жұмыс істеуінің ұзақтығына талаптар жүйенің күйін бағалауды, оның сенімділігін өте маңызды етеді.

Диагностика, оның ішінде бөлшектемей бақылау әдістерімен, пайдаланушы ұжыммен де, өндіріс қауіпсіздігі сарапшыларының құрамына арнайы ұжымды (сәйкес лицензиясы бар) шақырып та жүргізілуі мүмкін. Потенциальды қауіпті өндіріс объектілерін бақылауды мемлекеттік бақылау органдары: ШЖМ, прокуратура, Минэнерго, Минатом және басқалар, әрқайсысы өз бөлігіне қатысумен жүргізеді.

Техникалық диагностика – диагностикалық ақпаратты алумен және бағалаумен байланысты проблемалардың кең ауқымын қамтитын техникалық жүйенің күйін білу жөніндегі ғылым. Біздерді бұдан былай қызықтыратын объектілер: бұрғылау, мұнай-газ өндірісінің жабдықтары, мұнай-газ құбырлары және мұнай сақтау орындары.

Техникалық диагностиканың мақсаты – диагностика жасалатын жабдықтардың одан әрі пайдаланудың мүмкіндіктері мен шарттарын анықтау, ақырында олардың өндірістік және экологиялық қауіпсіздігін арттыру. Осы мақсатқа жетудегі техникалық диагностиканың міндеттері мыналар:

- ақаулар мен сәйкес келмеушіліктерді, олардың пайда болу себептерін анықтау және осылардың негізінде жабдықтың техникалық күйі жөнінде мәлімет алу;

- жабдықтардың техникалық күйлері мен қалдық ресурстарын болжау (жабдықтың жұмыс қабілеттілік күйі сақталатын уақыт интервалын берілген ықтималдылықпен анықтау).

Сонымен техникалық диагностика, көбісі басқа ғылыми пәндердің қарастыратын мәселелерімен сабақтас, мәселеллердің үлкен шеңберін шешеді. Техникалық диагностиканың негізгі проблемасы шектеулі ақпарат жағдайында техникалық жүйенің күйін анықтау.

Көрсетілген мәселелерді шешу, әсіресе күрделі техникалық жүйелер мен жабдықтар үшін, үлкен экономикалық тиімділікке қол жеткізуге және сәйкес қауіпті өндірістік объектілердің қауіпсіздігін арттыруға мүмкіндік береді.

Жабдықтардың күйлерінің түрлері және техникалық диагностиканың жүйесі. МЕМСТ 20911-89 екі терминдерді қарастырады: «техникалық диагностикалау» және «техникалық күйді бақылау». Техникалық диагностикалау – бұл кезде ілгеріде көрсетілген техникалық диагностикалаудың мәселелері тең дәрежелі немесе негізгі мәселе ақау орнын іздеу және істен шығудың себептерін анықтау. Техникалық күйді бақылаудағы техникалық диагностикалаудың негізгі мәселесі – техникалық күйдің түрін анықтау. Берілген уақыт сәтіндегі объектінің параметрлерінің шамасымен сипатталатын техникалық күйдің мынадай түрлері бар:

- ақаусыз – объект нормативтік-техникалық және (немесе) конструкторлық құжаттардың барлық талаптарына сай келеді;

- ақаулы - объект нормативтік-техникалық және (немесе) конструкторлық құжаттардың талаптарының ең кем дегенде біріне сай келмейді;

- жұмысқа қабілетсіз – объектінің берілген функцияны орындау қабілетін сипаттайтын параметрлерінің ең кемінде біреуі нормативтік-техникалық және (немесе) конструкторлық құжаттардың талаптарына сай емес;

-

шектік – қауіпсіздік талаптарына сай келмеуі немесе жұмыс тиімділігінің жөнге келмейтіндей төмендеуі себептерінен объектіні одан әрі пайдалану техникалық мүмкін емес немесе тиімсіз.Магистральді құбырлардың диагностикасы

Техникалық диагностикалау жүйесі (техникалық күйін бақылау) - техникалық құжаттармен белгіленген тәртіппен диагностикалауды (бақылауды) жүргізуге қажетті құралдардың, объектінің және орындаушылардың жиынтығы. Техникалық диагностиканың объектісі – технологиялық жабдық немесе нақты өндірістік процестер.

Бақылау құралы –техникалық құрылым, бақылауды жүргізуге арналған зат немесе материал. Егер бақылау құралы бақыланатын шаманы өлшеуге мүмкіндік беретін болса, онда бақылауды өлшеулік деп атайды. Бақылау құралы объектінің құрамдық бөлігі болатын, оған орнықтырылған және объектіден құрылымы бойынша бөлек – сыртқы болып бөлінеді. Бұлардан басқа құралдарды аппараттық және бағдарламалық деп бөледі. Аппараттықтарға аппаптар, пульттер, стендтер және т.с.с. әртүрлі құрылымдар жатады. Бағдарламалық құралдар ЭЕМ-на арналған қолданбалы бағдарламалар болып келеді.

Орындаушылар – белгіленген тәртіппен оқытылған және аттестацияланған, бақылауды орындауға және оның нәтижесі бойынша қорытындысын беруге құқығы бар бақылау немесе техникалық диагностика қызметінің мамандары.

Бақылау әдістемесі – белгіленген принциптер мен бақылау құралдарын қолдану ережелерінің жиынтығы. Әдістемеде параметрларді өлшеу, өңдеу, талдау және нәтижелерін түсіндіру тәртібі кіреді.

Әрбір объекті үшін оның техникалық күйін сипаттайтын параметрлерін (ТКП) көрсетуге болады. Объектіні диагностикалауда (бақылауда) қолданылатын параметрлерді диагностикалық (бақылау) параметрлері деп атайды. Оларды тікелей және жанама диагностикалық параметрлер деп бөледі. Тікелей құрылымдық параметр объектінің күйін тікелей сипаттайды. Жанама параметрлер – техникалық күйді жанамалап сипаттайды. Диагностикалық параметрлер жиынтығы объектінің техникалық диагностикасы бойынша нормативтік құжаттармен белгіленеді немесе тәжірибемен анықталады.

Техникалық жүйенің күйі көптеген параметрлермен сипатталада. Жұмыс қабілеттілігі көптеген параметрлермен сипатталатын күрделі жүйелердң диагнотикалағанда қосымша проблемалар туындайды, атап айтқанда:

- жүйенің жұмыс қабілеттілігшін сипаттайтын негізгі диагностикалық параметрлердің аттарын анықтау және оларды бақылайтын техникалық құралдарды беру керек;

- осы параметрлердің жиынтығы бойынша жүйенің техникалық күйін бағалайтын алгоритмді және ЭЕМ-ына арналған сәйкес бағдарламалық өнімді жасау қажет.

Техникалық диагностикалаудың типтік бағдарламасы. Техникалық диагностиканың типтік бағдарламасы (типтік алгоритм) диагностикаланатын объектінің әртүрлі типтеріне ортақ, жұмыстардың жалпы кезеңдерінен тұрады. Бұл кезеңдердің тізімі және тәртібі 1.2-суретте көрсетілген.

Техникалық диагностиканың бірінші кезеңіне пайдалану-техникалық құжаттарды және оперативтік диагностиканың мәліметтерін талдау кіреді. Бұл кезең лағашқылардың қатарына жататын болғандықтан диагностикаланатын объект жөнінде өткен уақыттан ақпарат алуға, қолданылған материалдар мен іс жүзінде құрылымдық орындалудың жобадағыға, іс жүзіндегі пайдаланылу шартарының жобадағыға сәйкестігін анықтауға, техникалық күйін анықтайтын параметрлерді таңдауға, күтілетін ескіру процестерін алдын-ала белгілеп алуға, диагностикалау объектісінің, зақымдану мен ақауға жоғарғы дәрежеде бейім, элементері мен телімдерінің тізімін жасауға мүмкіндік береді. Нормативтік-техникалық, жобалау, монтаждау және жөндеу-пайдалану құжаттары, бұрынырақ өткізілген өндірістік қауіпсізтік сараптау тұжырымдамасы, сондай-ақ ұқсас объектілердің істен шығулару мен зақымдануы бойынша ғылыми-техникалық ақпараттар талдауды қажет етеді.

Объектінің өзін зерттеу бірнеше тізбектелген кезеңдерден тұрады. Алдымен сыртай қарау-өлшеу бақылауы, объектінің геометриялық параметрлерін және анықталған ақауларды шамаларын өлшеу жүргізіледі. Объектінің геометриялық өзгеруін, көрінетін беттік ақаулардың болуын анықтау және бөлшектемейтін бақылау көлемін нақтылау бұл кезеңнің нәтижесі нәтижесі болып табылады.

Бұдан әрі алғашқы диагностикалау кезеңдерінде айқындалған және сыртай қарау бақылауында нақтыланған объектінің элементері мен телімдерін қалыңдық өлшеу мен дефектоскопияны пайдаланып, бөлшектемейтін әдістермен диагностикалайды. Қажет жағдайда материалдардың құрылымын зертеуді, химиялық құрамы мен механикалық қасиеттерін анықтауды жүргізеді.

Көптеген жағдайларда тұрғысын зертеу объектіні күшсалмақпен беріктікке, орнықтылыққа және герметикалыққа сынаумен аяқталады. Сынау алдында анықталған ақауларды еске ала сәйкес тексерулік есептеулер жүргізеді. Жабдықтар жұмыс қабілетті деп есептеледі, егер оның тасушы элементтерінің беріктік қоры төмендеді шамалардан жоғары болатын болса:

пт= 1,5 — пластикалық топса жасалғанға дейінгі (ағымдық шегі бойынша) беріктік қоры;

пв = 2,4 — беріктік шегі бойынша беріктік қоры;

пк = 2,0 — кернеу қарқынының сыни коэффициенті бойынша беріктік қоры.

Егер есептелген қорының коэффициенті белгіленген шамадан төмен болса, онда диагностикаланатын жабдықтың жұмысиық параметрлерін (қысымын, температурасын, шығынын) төмендетуге немесе пайдаланудан шығаруға шешім қабылдайды.

Диагностикалаудығ аяқталу кезеңдерінде анықталған ақаулар мен зақымдануларға, олардың нормативтік-техникалық құжаттарда белгіленген нормалар мен критерийлерге сәйкестігіне талдау жасайды, объектінің техникалық күйіне баға береді. Кернеуліе-деформациялық күйін, ескіру процестерін және материалдың іс жүзіндегі сипаттамаларын дәлдеу негізінде айқындаушы параметрлерін дәлжеу мақсатында қосымша зерттеулер жүргізу қажеттігін айқындайды.

Объектіні жұмыс қабілетті деп тапқанда, сондай-ақ онық жұмыс қабілетін қалпына келтіру мүмкіндігі бар кезде айқындаушы параметрлердің техникалық күйі бойынша сәйкес ақаулар мен зақымданулардың өсуін еске ала отырып, қалдық ресурстың болжаулық есептеуін орындайды.Техникалық диагностикалау нәтижелері бойынша объектіні әрі қарай пайдаланудың мүмкіндіктері мен шарттары жөнінде шешім қабылдайды: жұмыс немесе төмендетілген параметрлермен пайдалануды жалғастыруға, объектіні жөндеу қажеттілігіне немесе әрі қарай пайданалудың мүмкін еместігі немесе тиімсіздігі себебінен демонтаждауға.

Құрылымдық орындалуына тәуелді, нақты объектінің ерекшеліктерін ескеретін және қосымша зерттеулер мен бөлшектемейтін бақылаудың әртүрлі әдістерін қарастыратын,диагностикалаудың типтік бағдарламасына өзгертулер мен қосымшалар енгізеді.

Болат газмұнайөткізгіштердің желілік бөлігін диагностикалау

Әрбір газмұнайөткізгішке техникалық құжаттарына талдау нәтижелері негізінде диагностикалаудың жеке бағдарламасы жасалады. Оған кіретіндер:

- потенциальды қауіпті телімдері және құрылымының ерекшеліктеріне немесе пайдалану шарттарына байланысты зақымдану мен істен шығуларға ең бейім, жекелеген элементтері көрсетілген газмұнайөткізгіштіңкарта-сұлбасы;

- диагностикалық жұмыстарды жүргізу тәртібі мен реті, диагностикалау үдерісі кезінде пайдаланылатын әдістері мен аппаратуралары кіретін, зерттеу жоспары;

- диагностикалауды жүргізу кезіндегі қауіпсіздік шаралары;

- диагностикалау нәтижелерін өңдеу әдістері және оларды көрсету тәртібі.

Жету қиын магистральдық құбырөткізгіштердің күйін интегралдық бағалаудың тиімді әдісі инфрақызыл, түсті, көп аймақтық және басқа суретке түсіру әдістерін пайдаланып трассаларды аэроғарыштық суретке түсіру.

Газмұнайөткізгіштердің жер бетілік желілік бөлігінің қалпы мен жылжуларын бақылауды ұйымдастыру және жүргізу үшін жоспарлы және биіктіктік геодезиялық негіздеулер қажет. Негіздеудің екі түрі бар: тіректік геодезиялық желі және жұмыстық негіздеу. Тіректік геодезиялық желі бекеттері кеңістіктегі қалпының тұрақтылығы оюъектіні пайдаланудың барлық кездерінде қамтамасыз етілетін тіректік реперлерге байланыстырылады. Вертикал жылжуларды аралық ортасында және түзусызықтық және қайтарымдық телімдердің тіректерінде жылжымайтын реперлерден нивелирлеп анықтайды. Құбырөткізгіштердің горизонталь жылжуларын әдетте сызаттар бойынша тіректерге салыстырмалы өлшейді. Жер астылық және жер бетілік сусымалы телімдерде бойлық және ендік жылжуларды трассаның бұрылу бұрыштарында және оған жапсарлас түзусызықты телімдерде өлшейді. Осы мақсатта бұрылу бұрыштарында өлшеу аппараттары үшін шурфтар орнатады.

Диагностикалаудың жеке бағдарламасына сондай-ақ мыналар кіруі мүмкін: газмұнайөткізгіштердің желілік бөлігін диагностиканың құбыр ішілік аспаптарымен зерттеу (технико-экономикалық тиімділігі бар кезде); жекелеген элементтерді жылукөрсеткіштік бақылау; газмұнайөткізгіштердің потенциальдық қауіпті телімдерін (темір және автомобиль жолдары арқылы өтпелерді, жыраларды, су кедергілерін) акустико-эмиссиялық бақылау; құбырөткізгіштердің дірілқауіпті телімдерінің дірілдік параметрлерін аспаппен бақылау және т.б. Ұзындықтары үлкен магистральдық газмұнайөткізгіштері үшін диагностиканың ең технологиялық түрі құбырішілік тексеру аспаптарының (ҚТА) көмегімен диагностикалауды жүргізу.

Құбырішілік диагностикалау бойынша жұмыстарға жалпы жағдайда кіреді:

- пішінөлшегішті жіберер алдында құбырөткізгіштің өткізу қимасын анықтау мақсатында қырғыш-калибрді жіберу;

- жапсырма сақиналармен деформацияланған пішінөлшегіштің қысылып қалуын және зақымдануын болдырмау мақсатында, жапсырма сақиналары бар телімдерге алғашқы зерттеулерге арналған шаблон –пішінөлшегішті жіберу;

- дефектоскоптың қысылып қалуы мен зақымдануын болдырмау және майысу тереңдігін анықтау мақсатында, құбырөткізгіштің өткізу қимасын анықтау үшін пішінөлшегішті жіберу;

- құбырөткізгіштің ішкі бетін парафин-смолалық жабысулардын, балшық тампондардан тазарту, сондай-ақ бөгде заттарды шағару үшін тазалау қырғыштарын жіберу;

- дефектоскопты жіберу.

Құбыр ішілік диагностиканы жүргізу үшін магистральдық құбырөткізгіш мынадай талаптарға сай болуы керек: құбырөткізгіштің телімінің барлық біріктіруші элементтері және бекіту арматуралары құбырөткізгішпен бірдей қимада болулары керек. Диагностикаланатын құбырөткізгіштің әрбір телімі (оның ішінде лупингтер мен су асты өтпелерінің қосымша желілері де бар) ҚТА-ны өткізу, қабылдау және тазалау камераларымен жабдықталулары керек. Аспаптың қозғалысын бақылауға, антеннасы алдыңғы жағының бампер астылық решеткасында орналасқан, пішінөлшегіштің және дефектоскоптың қабылдаушы-бергіштері, сондай-ақ құрамына төменгі жиіліктегі локаторлар мен жер бетілік белгі берушілер кіретін, жер бетілік қадағалаушы аспатар қызмет етеді. ҚТА қабылдаушы-беруші, құбырөткізгіш ішіндегі аспаптың берушісінен 2,5 м дейінгі қашаықтықтан жер бетіндегі локатордың антеннасы қабылдайтын, төменгі жиіліктегі электромагниттік сигналдар жасайды.

Қырғыштың маңдайында өсі құбырөткізгіш ішіне бұрыш жасай бағытталған байпастық тесіктер орналасқан. Олар, қырғыш құбырөткізгіштің ішкі бетінен тазалайтын және алдына салып итеріп жүретін, жапсырмаларды жууға арналған. Байпастық тесіктер тығын-болттармен жабылуы мүмкін. Қырғыштардың тазалау жұмыстары 13.7-суретте көрсетілген. Қырғыштың артқы бөлігінде қорғау рамасында, жер бетіндегі локациялық жабдықтардың қабыддау диапазонындағы электромагниттік сигналдардың генераторы болып табылатын, бергіштер орнатылуы мүмкін.

СКР2 типіндегі қырғыш (11.1-сурет) кардандық топсамен біріктірілген алдыңғы және артқы секциялардан тұрады. Әбір секция бос корпустан және корпустың алдыңғы және артқы бөліктерінде орналасқан, және құбырөткізгіштің ішкі бетін тазартуға арналған екі полиуретандық блоктан тұрады. Блок дискілері төсемдік дискілермен бөлінген, корпусқа болттармен бекітілген тазалаушы, жетекші, аралық төсемдік және щеткалы дискілер жиынтығынан тұрады.

Тазаланатын құбырөткізгішке орналастырылған қырғыш айдалатын өнім ағынымен бірге қозғалады. Құрамында парафині бар жабысуларды тазалауды полиуретандық тазалаушы дискілер іске асырады. Қатты жабысулар топсалы иінтіректерде орналасатын, қатты металл щеткалармен алынады. Коррозиялық тереңдіктер иілгіш металл қылшықты щеткалық дискілермен алынып тасталады. Диаметрі кішірейтілген жетекші дискі мен құбырөткізгіш қабырғалары арасындағы сақиналық арна, жетекші және тазалаушы дискілер тесіктері айдалатын өнімнің ағынын қалыптастырады. Ол қырғыш корпусындағы тесік арқылы, сонан кейін басшы секцияның алдыңғы бөлігіндегі радиальды бағытталған соплалар тобы арқылы, қабырғадан алынатын қалқушы бөліктерді ілестіре, қырғыш алдындағы құбырөткізгіш аймағына өтеді. Бұл кезде соплалар арқылы шығатын сұйық ағыны құбырөткізгіш қабырғасындағы жабысуларды шаяды. Қалыптасқан сұйық ағыны қалқушы жабысқандарды қырғыштың жұмыс аймағынан шығарады және металл щеткаларды жабысқандардан тазартады.

Пішінөлшегіш аспап-дефектоскопты қауіпсіз өткізу мүмкіндігін бағалау үшін қажетті, құбырдың ішкі өткізу қимасын және шығаруларының радиусын өлшеуге арналған екі секциялы аспап болып табылады. Айқындалатын ақаулар: майысулар, гофрлар, сопақтық, тереңдігі 2 мм үлкен тарылулар (айқындау ықтималдылығы 0,95). Өлшемдерді өлшеу қателігі әрбір аспаптың құжатында көрсетіледі. Екінші секцияда дөңгелекті иінтіректерден тұратын, манжеттер мен өлшеу жүйесі орналасқан («спайдер» деп аталатын). Ол өткізу қимасының өлшемдерін, майысуларды, сопақтықты және басқа құбырдың ерекшеліктерін өлшеуге арналған.Секциялар жылжитын және жылжымайтын «саңырауқұлақтардан» тұратын, құбырдың бұрылу бұрышын (шығыңқылығын) өлшеу жүйесі орналасқан, кардандық біріктірумен өзара байланысқан.

Бөлшектемейтін бақылаудың ішінде ең тиімдісіқұбыр өсімен салыстығанда бойлық және ендік магниттеу сұлбасы бар магниттік дефктоскоптар кешеін пайдалану. Бұл магнит ағынына перпендикуляр бағыттылған ақаулар бар кезде сәйкес магниттік өзгерткіштер (феррозондтар немесе Холл бергіші) көмегімен құбыр бетінде тіркелетін таралу өрісі максимальдық болатынымен (7.4-сурет ), сондай-ақ магниттік дефектоскопия ең сезімталдылыққа ие болатынымен шартастырылған. Сондықтан бұндай кешенді қолдану кез-келген бағыттағы ақауды айқындауға мүмкіндік береді.Құбыр ішілік диагностикалау аспаптармен бақылау м.мкін болмаған жағдайларда (мысалы, қабылдау-жіберу камералары жоқ кезде немесе басқа ерекшеліктері болғанда) газмұнайөткізгіштерге беріктіке және тығыздыққа гидравликалық немесе пневматикалық сынаулар жүргізіледі. Әдетте сынауды гидравликалық әдіспен сегіз жылда бір рет жүргізеді.

Газмұнайөткізгіштерді сынауды құбырөткізгіштің ішін жабысулар мен кірлерден тазалап, сонан соң жуғаннан немесе үрлегеннен кейін жүргізеді. Өткізгіш көлденең қималары әртүрлі құбырөткізгіштерде тазалау үшін вантуз арқылы құбырқткізгішке енгізілетін диаметрлері айнымалы эластикалық бөлгіштер, шарлар-бөлгіштер немесе гель қолданылады.

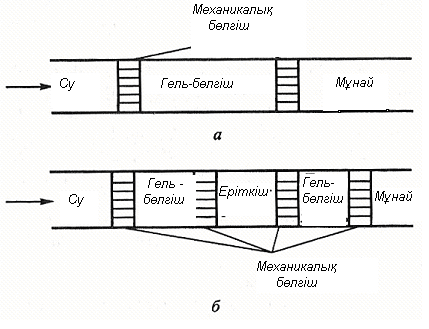

Құбырөткізгіштің ішін тазарту сапасын арттыру және су – мұнай орталары шекараларындағы су-мұнай эмульсиясының көлемін азайту мақсатында сумен толтыру міндетті түрде іртүрлі бөлгіштерді – механикалық және гельдерді – қолданумен жүргізіледі.

Құбырөткізгіштің ішін мұнай және парафиндер қалдығынан тазарту сапасын жақсарту үшін еріткіштерді қолданады. 11.3-суретте гель-бөлгішті қолдану сұлбасы, ал 11.4-суретте гельдік тығынды қалыптастырудың принциптік сұлбасы көрсетілген. Бұндай тығындарды қолдану мұнайды ығысиырған кезде су-мұнай эмульсиясының жасалуын болдырмайды және бір уақытта мұнайөткізгіштердің ішін былқылдақ кір-парафиндік жабысулардан тазартады.

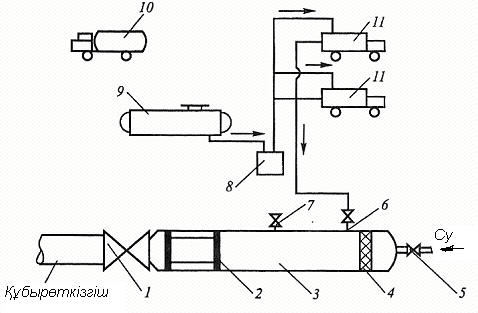

Гельдік тығынды жасау және оны мұнайөткізгіште жылжыту былай іске асырылады (11.4-сурет):

- вантуздан 6 кейінгі жіберу камерасында 3 СКР-К немесе СКР-1 типті қырғыш 2 орналастырылады;

- вантузға 6 дейінгі жіберу камерасында поролон тығын 4 орналастырылады;

- вантуз 6 арқылы ЦА-320 агегатының көмегімен қырғыш пен поролон (көбікполиуретан( тығын арасы ыдыстан гельмен толтырылады (вантуз 7 арқылы ауаның шығуы тоқтағанға дейін);

- вантуздың 6 жапқысы жабылады жіне вантуз 5 арқылы келетін сумен қырғыш, ГБТ поролон тығын мұнайөткізгіштегі тоқтату жапқыдан асырыла ығыстырылады;

- тоқтату жапқысы жабылады және вантуз,а 6 дейін орналастырылатын шеткі қырғыш жіьеру камерасына орнатылады;

- тоқтату жапқысы ашылады және вантуз 6 арқылы мұнайөткізгіштің іші қажетті сумен толтырылады;

- вантуздағы 6 жапқы жабылады;

- вантуз 5 арқылы келетін сумен шеткі қырғыш мұнайөткізгіштегі тоқтату жапқыдан асырыла ығыстырылады.

Техникалық диагностикадау үшін ең күрделісі жер асты газмұнайөткішгіштері. Олардың техникалық күйлерін анықтау ерекшеліктерін болат жер асты газөткізгіштер мысалыеда қарастырамыз.оперативтік диагностиканы күтуші мамандармен газөткізгіш трассасын жүріп өтумен орындайды. Бұл кезде газдың шығуы, газөткізгіштердіңжер асты телімдерінің ашылып қалуы немесе бұзылулары, жердің ісінуі, отыруы, ығысуы, құлауы және эрозиясы, газөткізгіштің еріген қар немесе жаңбыр суларымен шайылуы және т.б. айқындалады.Жүріп өтуді үш айда бір реттен сирек емес жүргізеді.

Аспаптық техникалық диагностикалау газөткізгіштің анықтаушы парметрлерін сандық бағалау және олардың қалдық ресурстарын анықтау мақсатында жүргізіледі. Ең көп қиындықтар жер асты телімдерін диагностикалау кезінде туындайды. Ол оларға жетудің қиындығымен және жердің агрессивтік әсерімен шартастырылған, зақымдардың жиналу қарқынының жоғарылығымен байланысты. Қалдық ресурсты бағалау үшін қажетті, газөткізгіштің жер асты трассаларындағы металдың және оқшаулау бүркемелерінің қасиеттерінің өзгеру динамикасы жөнінде ақпаратты алутек қана шурфтар бар кезде мүмкін, бұл диагностикалау қиындығын маңызды арттырады. Сондықтан техникалық диагностикалаудың бірінші кезеңінде максимум ақпаратты жерді қазбай алуға ұмтылады.

Жерді қазбай диагностикалау бағдарламасына мынадай бөлімдер кіреді:

- газөткізгіштердің герметикалылығын СНиП 42-01-2002 «Газтарату жүйелеріне» сәйкес тексеру. Жер асты газөткізгіші герметикалылыққа сынаудан өтті деп есептейді, егер сынау кезеңінде іс жүзіндегі ұысымның төмендеуі формула бойынша анықталатын рауалылықтан артпаса:

,

мұнда d — газөткізгіштің ішкі диаметрі, мм; Т – сынау ұзақтығы, Т = 24 сағ.

- қорғалған телімде (электрохимиялық қорғауға қондырғы қосылған нүктеде және ол жасайтын қорғау аймағыныі шекарасында) потенциалдарды өлшеу жолымен коррозиядан электрохимиялық қорғау тиімділігін тексеру;

- көзбен қарап тексеруге жеткілікті жерлердің бәрінде оқшаулану күйін тексеру (оның ішінде өтпелі зақымданудың барында); газөткізгіштің көмілген телімдерінде – арнайы аспаптардың (АНПИ, КАОДИ, C-Scan және басқалар) көмегімен оқшаулау бүркемесінің тұтастығын тексеру;

- рақашықтықтан құбырдың коррозиялық немесе басқа зақымдануларын анықтауға м.мкіндік беретін аспаптардың көмегімен құбыр металдарындағы аномалиялы газөткізгіш телімдерін, сондай-ақ жергілікті кернеу өскен газөткізгіш телімдерін айқындау. Бұндай телімдерді анықтау қолдануға рұқсаи етілген, ақаулар және кернеулер индикаторының (АКИ) түйіспеусіз магнитометрлік диагностика (ТМД) әдісімен жүргізіледі.Бұл кезде зерттелетін параметр – газөткізгіштің меншікті магнит өрісінің кернеуі және оның өзгеруі (АКИ-дің тіркеуші блогі екі қстес орналасқан магнит өрісінің феррозондтық бергіштерінен құралады);

- жердің коррозиялық белсенділігін және қаңғыған токтарға ең қолайлы телңмдерде оның бар екенін анықтау.

Алынған жерді қазбай диагностикалау нәтижелері бойынша акт жасалады және құрылысы кезінде жасалған газөткізгіштің базалық шурфында шурфтық диагностикалау жүргізіледі.Егер газөткізгіште базалық шурф жоқ болса, онда металдың ең маңызды аномалиялары немесе оқшауланудың өтпелік зақымдануы байқалған және сөзсіз олар беттескен жағдайлар орындарының біріндебазалық шурфқа орын таңдалады (магнит өрісінің параметрлерінің фондық мәндермен салыстырғанда 20% жоғары артып кетуі, аномалиялық орындардың болуының сыни шамасы болып табылады).

Магистральді құбырдың ұзындық бөлімі бойындағы бақылаудың негізгі мақсаттары мен диагностикасына комплексті мониторингі негізінде техникалық күй-жағдай анықтау кіреді, техникалық күй-жағдайының динамикасын бағалау мен болжау құбыр жүйесін қауіпсіз және сенімді жұмыс атқаруын қамтамасыз ету мақсатында атқарылады. СНиП-ге сәйкес 2.05.06-85" магистральді құбырлар қондырғылар, құрылыстар, түйіндер және элементтер барлық техникалық диагностика объектілеріне кіреді. Магистральді құбырдың ұзындық бөлігі бойындағы техникалық диагностикасының жүйелері өзіне мыналарды қосады:

-

әр түрлі тексеру (визуалды тексеру, өлшеулер) әдістерінің кешенімен және құралдардың техникалық күй-жағдай параметрлерінің бағалауымен, құбырлардың әр түрлі кезеңдерінде жұмысқа қабілеттілігін және дұрыстығын, олардың элементтерінің, жабдықтарының және ілеспелі құрылыстардың жұмысқа қабілеттілігін сипаттайды;

-

эксплуатация шарттарының динамикасын бақылау, қысым көрсеткіштерін, қоршаған орта мен өнім температурасын, жер астылық сулардың деңгейін, құбырдың жүру амағындағы еру қарқыны мен топырақтың қату деңгейін өлшеу;

-

топырақтың коррозиялық белсенділіктерін өлшеу, сыртқы жүктемелер мен әсерлерді, құбырлар түр өзгертулердің және топырақтардың ауыспалылықтарының бекіту, құбырларды қоршаған және жабысып тұратындарды аумақтарда;

Техникалық диагностикалық жұмыстар құрамына мыналар кіреді:

-

Магистарльді құбырлардың техникалық эксплуатация ережелірінің бұзушылығын анықтау, магистральді құбырлардың күзету ережелерін бақылау;

-

Авария алдындағы жағдай мен құбырдың саңылауын анықтау;

-

Құрылыстар мен обьектілердің құбырға жақын орналасқандарының қауіптісін анықтау;

-

Құбырдың учаскелеріндегі герметикалығын тексеру және газдың шығыны мен құбырда пайда болған саңылау мөлшерін анықтау;

-

Металдың коррозиясы мен эрозиялық зақымдануын, жарық пен басқа да дефектті анықтау;

-

Металдың механикалық кернеуін өлшеу, құбырдың аумағындағы қозғалыстар мен деформациясын анықтау;

-

Тіректердің күй-жағдайын, бекітпелердің және жер бетіндегі асулардың басқа да конструктивті элементтерінің, қабылдау түйіндері мен тазалау құрылғыларының және шығынды өлшеу пунктерінің жағдайын бағалау;

-

Құбырдың су асты өтпелдеріндегі техникалық жағдайын анықтау;

-

Жер астына салынатын құбырдың тереңдігін анықтау;

-

Гидравликалық пайдалылығын бағалау, жергілікті гидравликалық кедергілерді анықтау;

-

Газдың құбыр ішілік тазалау жүйесі мен өлшеу құрылғылары арқылы өту мүмкіндігін анықтау;

-

Электрометрия мен шурфтау әдісі бойынша құбыр мен изоляция жағдайын визуалды және инструменталды түрде бағалау;