- •Глава 1. Характеристика пхо как объекта логистической деятельности,

- •Глава 2. Организационно- функциональная структура и режимы эксплуатации службы логистики заданной пхо

- •Глава 3. Проектирование заданной подсистемы функциональной логистики.

- •Глава 1. Характеристика предприятия (пхо) как объекта логистической деятельности.

- •1.3 Общая характеристика технологических процессов

- •1.4. Организационно - функциональная структура пхо

- •Глава2. Организационно- функциональная структура и режимы эксплуатации службы логистики заданной гтхо.

- •2.2. Дерево целей миссии лс.

- •3.1.2 Производственная подсистема

- •1)Общие положения

- •2) Основные задачи

- •3) Функции

- •3.4. Описание процедуры сбора и переработки заказов на сырье и готовую продукцию пхо для принятия оптимальных логистических решений.

1.3 Общая характеристика технологических процессов

производственной

подсистемы ПХО.

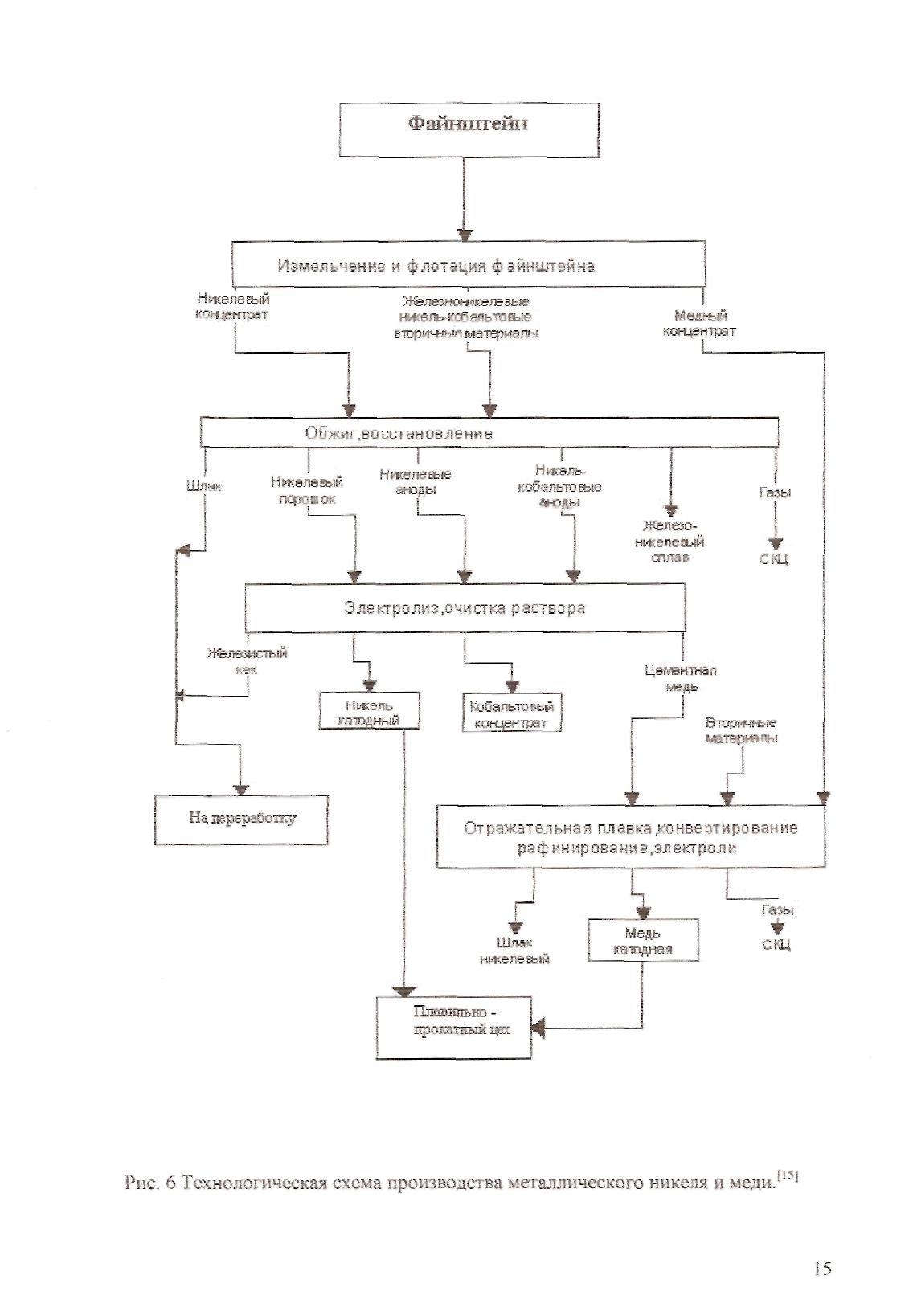

Технологическая схема переработки медно-никелевого файнштейна показа на рис.4 . Основными стадиями являются следующие стадии :

Измельчение и флотация файнштейна

Обжиг и восстановление

12

Электролиз и очистка

Плавка и электролитическое рафинирование

Литьё и прокатка продукта в необходимую для продажи форму *i4J

После всех этих этапов продукция поступает на упаковку.

Рассмотрим более подробно процессы, протекающие на стадиях переработки файнштейна.

Непосредственно поставляемый на предприятии файнштейн содержит много примесей, поэтому необходимо повысить содержание целевых компонентов в сырье поступающем непосредственно на переработку. Повышение содержания металла в файнштейне в результате его обогащения достигается путём удаления большей части примесных компонентов. В нашем случае файнштейн содержит в достаточном количестве несколько металлов, поэтому предварительная переработка сырья включает не только задачи обогащения, но и разделения на несколько целевых потоков. Наряду с отделением примесей в решается задача выделения каждого металла в отдельный продукт, пригодный для самостоятельной металлургической переработки. Такой метод обогащения называется селективным обогащением.

На первой стадии файнштейн измельчают в стержневой мельнице, а затем в галечных мельницах в замкнутом цикле с гидроциклоном.

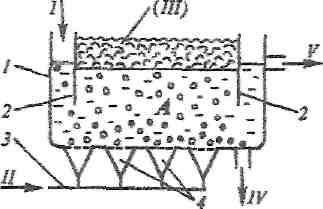

Рис. 5 Примерная схема флотационной камеры:

1 - флотационный аппарат, 2 - разделительная перегородка, 3 - линия подачи воздуха, 4 - устройство для диспергирования воздуха; I- исходная смесь. II- воздух, III- пена IV- флотационные хвосты, V-жидкость,

Далее используется ионная флотация, сущность которой заключается в том, что раствор содержащий нужный нам компонент, в значительной мере диссоциированном на ионы виде выводят с помощью реагента находящегося также в диссоциированном состоянии. В результате их взаимодействия должно образоваться соединение, обладающее большой поверхностной активностью. При пропускании воздуха через эту суспензию образуется пена. Её собирают по фракциям, содержащим преимущественно один компонент, достигая, таким образом селекции различных компонентов раствора.

Реагентами для медно-никелевой флотации служат амиловый ксантогенат и спиртовой пенообразователь. В никелевую флотацию для активации пирротина (минерал, присутствующий в руде) кроме дополнительного количества собирателя и пенообразователя подают медный купорос.

13

Всего для флотации устанавливается около 130 флотационных камер механического типа. На следующем технологической схемы этапе происходит обжиг никелевого и железно- никелевого концентратов.

Окисление металлического никеля и сульфида, никеля происходит по реакции;

Ni2S2 + 3/202 = 3NiO + 2S02

Реакция протекает в интервале температур от 450 °С до 650 °С .

Обжиг происходит в две стадии: первая осуществляется в многоподовых печах с механическим перегребанием; при этом содержание серы доводят до 3-5%, вторую стадию обжига проводят во вращающихся печах барабанного типа, и содержание серы в окончательном продукте доводят до 0,01-0,02%.

Важными условиями качественного поведения окислительного обжига являются:

постепенное повышение температуры обжига и тщательное её регулирование ПО отдельным стадием.

хорошее перемешивание в процессе обжига.

создание сильноокислительной атмосферы.

Далее обожжённые концентраты поступают на стадию восстановления, которая может быть проведена углеродом, водородом и другими восстановителями.

Восстановленные ведется в ретортных печах, никель получается в виде ронделей, кубиков и других форм.

Приводим составы анодного и товарного никеля и для сравнения состав никеля получаемого в реторной печи.

тябл. 5 Составы анодного и товарного никеля

|

Элемент |

Анодный никель |

Товарный никель |

Никель из ретортной печи |

|

Ni |

92-94 |

98,17-98,62 |

99-99,4 |

|

Со |

0,5-1,0 |

0,43-0,82 |

0,43 |

|

Fe |

до 2 |

0,013-0,43 |

0,4^0,7 |

|

S |

0,5-0,7 |

0,01-0,02 |

0,006-0,16 |

|

С |

- |

0,01-0,43 |

0,01-0,12 |

|

Cu |

2-6 |

0/004 |

0,1 |

Для очистки никеля от примесей железа и кобальта используют электролиз.

Реакция протекает при 660 °С. Для понижения температуры до 450 °С в расплав добавляют хлориды лития и калия.

При осаждении на катоде никеля выделяется водород и в прикатодном пространстве растёт рН.

Водород разрыхляет выделяющийся осадок никеля, поэтому разработаны специальные методы его измерения.

После электролиза никель имеет низкое содержание примесей (см. табл. 6)и поступает в литейно-прокатный цех, где придают товарную форму.

Медный концентрат и цементная медь после электролиза поступают на стадию электролитического рафинитрования, где происходит снижение содержания в меди серы и полная отчистка от кремния углерода: 99,85 - 99,95 % Си; 0.04-0.05 Ni; 0,03-0,09Fe; 0,01 - 0,02 % С.

После стадии рафинирования медь, также как и никель поступает в литейно-прокатный цех.

Упаковка никеля и кобальта, отправляемых на склад, может происходить непосредственно в литейно - прокатном цехе.

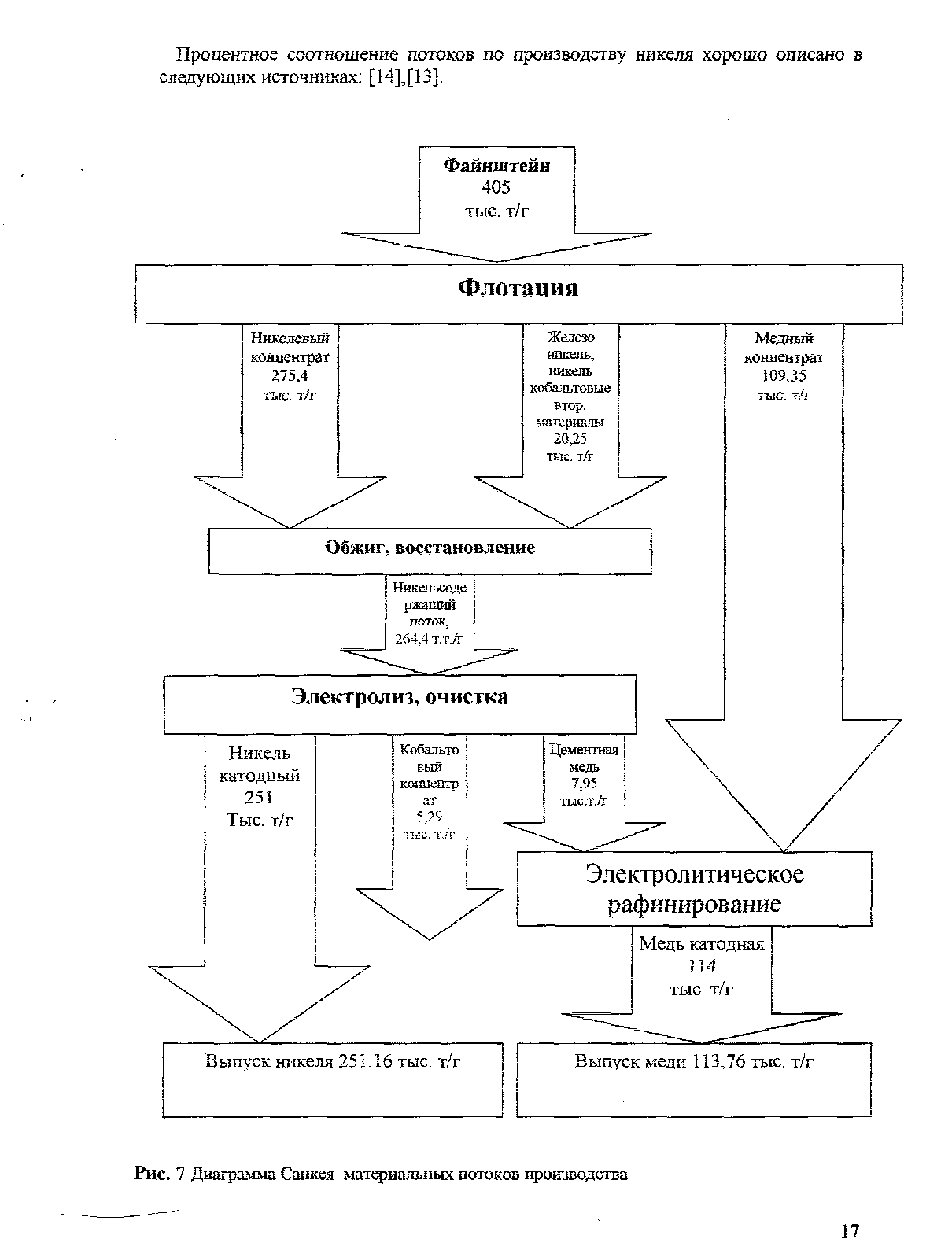

Воспользовавшись диаграммой Санкея, покажем движение основных материальных потоков по технологической схеме нашего производства. Для этого зададимся производственной мощностью 2-51 тыс.т./год по никелю и 114 тыс.т./год по меди.

16