1.4 Перспективні підходи щодо підвищення ефективності систем електропостачання на даному об’єкті

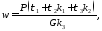

Найбільш електроємними процесами ливарного виробництва вважається плавка чавуну, сталі, сушка форм, стрижнів, піску і підігрівши оснащення, плавка і перегрів кольорових металів. Питомі витрати електроенергії на виплавку сталі в індукційних печах складають 1200-1750 кВт∙год/т пригідного лиття. Їх визначають по рівнянню:

|

|

де

– номінальна потужність електропечі,

кВт;

– номінальна потужність електропечі,

кВт; – час від початку плавки до періоду

розплавлення, год;

– час від початку плавки до періоду

розплавлення, год; – час витримки металу в розплавленому

стані, год;

– час витримки металу в розплавленому

стані, год; – час розігрівання холодної печі після

ремонту або простою, год;

– час розігрівання холодної печі після

ремонту або простою, год;

– коефіцієнти використовування

потужності за відповідні періоди;

– коефіцієнти використовування

потужності за відповідні періоди; – маса завалення металу, т;

– маса завалення металу, т; – коефіцієнт виходу годного литва.

– коефіцієнт виходу годного литва.

Для підвищення ефективності енергопостачання в ковальсько-пресовому виробництві (де проводяться поковки із злитків і прокату, гарячі штампування і де основне устаткування – це парові, парогідравлічні, механічні молоти, кувальні преси, гарячоштампувальні преси і молоти, ковальні комплекси і нагрівальні печі) здійснюють наступні заходи: упровадження крупних автоматизованих кувальних комплексів для точного кування крупногабаритних поковок із спеціальних сталей і сплавів; заміну штампо-зварювальних комплексів ковальського устаткування на гарячоштампувальні автомати точного штампування; виготовлення гарячих штампувань методом видавлювання; зменшення часу холостого ходу штампувальних пресів за рахунок механізації установки і зняття виробів з штампу застосуванням холодної об’ємної штамповки і висадки.

Електропостачання при механічній обробці металу важливо для всіх галузей, оскільки механікообробка всеосяжна. Основне електроспоживче устаткування – металоріжучі верстати: токарні, карусельні. фрезерні, стругальні, довбальні, протяжні, розточувальні, свердлувальні, шліфувальні, зубонарізні, оброблювальні центри і інші.

Парк складального устаткування складають автоматичні і автоматизовані лінії, автомати і напівавтомати, механізовані стенди, конвеєри, випробувальне устаткування. Питома витрата електроенергії на стружку (без урахування теплових втрат), що знімається, визначається виразом:

|

|

де

– коефіцієнт, що враховує оброблюваний

матеріал (в середньому на зняття 1 кг

сталевої стружки витрачається 0,40-0,45

кВт∙год

електроенергії);

– коефіцієнт, що враховує оброблюваний

матеріал (в середньому на зняття 1 кг

сталевої стружки витрачається 0,40-0,45

кВт∙год

електроенергії);

– подача (мм/об або мм/хв);

– подача (мм/об або мм/хв); – глибина різання, мм;

– глибина різання, мм; ,

, – постійні коефіцієнти для оброблюваного

матеріалу (для більшості сталей

– постійні коефіцієнти для оброблюваного

матеріалу (для більшості сталей ;

; ;

для чавуну т –

;

для чавуну т – ;

; );

); – густина матеріалу.

– густина матеріалу.

Заходи режимного характеру і електрозберігаючі технології при механообрабці металу: збільшення перетину стружки при чистому різанні і шліфуванні; збільшення подачі (при оптимальній геометрії ріжучого інструменту) в межах 0,4-2,4 мм/об; одночасна обробка одним ріжучим двох або декількох і цілий і й на одному верстаті; фрезерування площин замість шліфування на плоскошліфувальних верстатах; точіння замість шліфування абразивним інструментом; упровадження прогресивного інструменту з твердих сплавів із зносостійкими покриттями; перенесення обробки дрібних деталей з великих верстатів на малопотужні.

В зварювальному виробництві найбільше поширення набули дугова і контактна зварка Залежно від ступеня модернізації механізму переміщення електроду і деталей, що сполучаються, дугова зварка підрозділяється на ручну, напівавтоматичну і автоматичну. При напівавтоматичній зварці механізована тільки осьова подача електроду в зону дуги, при автоматичній – механізовано переміщення електроду по осі і уздовж шва. Різновид автоматичної зварки – зварка під флюсом, широко вживана для з'єднання легованих сталей і у великосерійному виробництві Контактна електрозварка, а залежність від конфігурації поверхні зіткнення (контакту) зварюваних деталей, їх взаємного розташовує, конструкції пристроїв, що забезпечують стискання деталей, підрозділяється на точкову (у тому числі багатоточкову), рельєфну, роликову і стикову.

Менше розповсюдження знайшли спеціальні види зварки: високочастотна, електронно-променева, плазмова, електрошлакова і ін.. які застосовуються для зварки тугоплавких, хімічно активних металів.

Питома витрата електроенергії (кВт∙год/кг) при дуговому електрозварюванні знаходиться за формулою:

|

|

де

– напруга зварювальної дуги, В;

– напруга зварювальної дуги, В;

– коефіцієнт, що враховує втрати

холостого ходу джерела живлення (при

постійному струмі

– коефіцієнт, що враховує втрати

холостого ходу джерела живлення (при

постійному струмі

,

при змінному струмі, живленні апарату

через зварювальний трансформатор,

відключенні на холостому ходу.

,

при змінному струмі, живленні апарату

через зварювальний трансформатор,

відключенні на холостому ходу. );

); – ККД джерела живлення (середній з

урахуванням навантаження);

– ККД джерела живлення (середній з

урахуванням навантаження); – коефіцієнт наплавлення. г/A∙год (для

ручної зварки

– коефіцієнт наплавлення. г/A∙год (для

ручної зварки при струмі 200 А і

при струмі 200 А і г/A∙год при 600 А; для електрошлакової

зварки 25-30 г/А год).

г/A∙год при 600 А; для електрошлакової

зварки 25-30 г/А год).

Для контактної зварки питомий розхід енергії знаходиться за формулою:

|

|

де

– напруга холостого ходу вторинного

контуру на ступені, прийнятому для

зварки. В;

– напруга холостого ходу вторинного

контуру на ступені, прийнятому для

зварки. В; – величина зварювального струму на

ступені, прийнятому для зварки, А;

– величина зварювального струму на

ступені, прийнятому для зварки, А; – ККД;

– ККД; – час зварки однієї крапки, стику,

переривистого шва;

– час зварки однієї крапки, стику,

переривистого шва; – коефіцієнт потужності зварювальної

машини (

– коефіцієнт потужності зварювальної

машини ( для стаціонарних зварювальних машин і

для стаціонарних зварювальних машин і – для пересувних).

– для пересувних).

Значення

,

, ,

, ,

, залежать від виду контактної зварки

(точкової, стикової). Підвищення

ефективності енергопостачання

зварювального виробництва засновано

на раціональному виборі у кожному

конкретному випадку мінімально

енерговитратних способів зварки.

залежать від виду контактної зварки

(точкової, стикової). Підвищення

ефективності енергопостачання

зварювального виробництва засновано

на раціональному виборі у кожному

конкретному випадку мінімально

енерговитратних способів зварки.

В гальванічному виробництві виконується більше двадцяти видів покриттів, які по своєму функціональному призначенню діляться на захисні, захисно-декоративні і спеціальні (зносостійкі, антифрикційні і ін.). Найпоширеніші процеси гальванопокриття: покриття міддю, цинкування, кадміювання, лудіння, оксидування, нікелювання, хромування, анодування.

В структурі споживання енергії гальванічних цехів витрачається близько 35 % – на технологічні цілі електроенергії. 45 % – на вентиляцію приточування-витяжної. 10 % – на приводи копіювальних верстатів, 5 % – на освітлення і допоміжні потреби. Основне устаткування гальванічних цехів: стаціонарні ванни, автоматизовані і автоматичні лінії.

Крім безпосередніх витрат енергії в гальванічних цехах достатньо енергоємною стадією в гальванічному виробництві являється механічна підготовка деталей перед нанесенням покриття (шліфування, полірування. галтівка, зачистка і ін.). Для шліфування і полірування використовуються еластичні круги або стрічки найпоширенішим устаткуванням для галтівки є галтівочні барабани, найпрогресивнішим видом зачистки деталей - вібраційні способи, продуктивність яких в 4-6 разів вище за традиційні технології. Ще більш високопродуктивні і енергоефективні ротаційні установки, продуктивність яких в кілька разів перевищує віброустановки.

кВт∙год/т (1.1)

кВт∙год/т (1.1) кВт∙год/кг (1.2.)

кВт∙год/кг (1.2.) кВт∙год/кг (1.3)

кВт∙год/кг (1.3) кВт∙год/кг (1.4)

кВт∙год/кг (1.4)