Приложения

Приложение А

ГРАФИК ОРГАНИЗАЦИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

График организации технологических процессов составляют для определения режима работы предприятия (цеха), продолжительности и последовательности операций в течение суток (смены), взаимосвязи отдельных операций, интенсивности и часового материального баланса производства. График является основой для дальнейшего подбора и расчета машин и аппаратов и соответственно для построения графика работы технологического оборудования. Технологический график составляют на основании продуктового расчета.

Для построения графика организации технологических процессов необходимо иметь четкое представление об отдельных операциях технологического процесса, о параметрических рядах технологического оборудования, продолжительности эффективной работы машин и аппаратов с учетом подготовительно-заключительного времени, о характере производственного процесса и продолжительности приемки продукции.

Сведения о параметрических рядах технологического оборудования необходимы для определения интенсивности переработки сырья по операциям технологического процесса. Параметрические ряды — совокупность технологического оборудования, объединенного по назначению, типу и мощности. Их определяют по справочникам или каталогам технологического оборудования. Практически все машины и аппараты объединены в параметрические ряды по назначению и производительности.

Продолжительность эффективной работы технологического оборудования определяют расчетным путем. Она зависит от типа и мощности оборудования, назначения, продолжительности рабочей смены и продолжительности подготовительно-заключительного времени (в часах за смену). В учебных проектах продолжительность рабочей смены может быть принята равной 7 или 8 ч.

Продолжительность подготовительно-заключительного времени определяют по справочным данным (нормы производительности ведущего и технологического оборудования).

Иногда продолжительность эффективной работы технологического оборудования можно определить условно: для большей части машин и аппаратов она равна 5—5,5 ч при семичасовой рабочей смене и 6—6,5 ч при восьмичасовой рабочей смене. Продолжительность эффективной работы машин и аппаратов в смену определяет продолжительность технологических операций при составлении технологического графика.

Характер производственного процесса обусловливается характером рабочей смены. При жесткой смене длительность операций технологического процесса не выходит за рамки продолжительности смены. При скользящей смене допускают переход отдельных операций из одной смены в другую.

Производство отдельных видов мясопродуктов предусматривает операции, длительность которых превышает продолжительность смены.

Продолжительность приемки сырья принимают до начала составления графика организации технологических процессов. Продолжительность приемки зависит от типа и мощности предприятия. В настоящее время, когда сельское хозяйство, производящее сырье для мясной промышленности и имеющее возможности для кратковременного хранения, существует возможность одноразовой приемки на предприятии в течение смены. Основное условие при построении графика — возможно короткий период приемки мяса.

От продолжительности приемки мяса, а, следовательно, от его интенсивности зависит и интенсивность переработки на мясопродукты продукты.

Таким образом, зная основные факторы, определяющие составление графика организации технологических процессов, приступают к его построению. Для этого на миллиметровой бумаге вычерчивают макет графика (рис. ). При этом желательно принять масштаб горизонтальной оси, равным 2 см – 1ч.

В графе «Технологические операции» указывают все операции технологического процесса согласно технологии производства данного вида продукции.

Следует иметь в виду, что все операции технологического процесса делятся на фиксированные (их продолжительность определяется технологией производства) и нефиксированные (продолжительность таких операций может быть изменена с целью оптимизации процесса).

При производстве нескольких видов продукции составление графика осуществляется для каждого продукта в порядке очередности.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ п/п |

Технологические операции |

Масса, кг |

7 8 9 10 11 12 13 14 15 |

||||||||||

|

Всего |

В час |

Время смены, ч |

|||||||||||

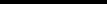

Рисунок А1 - Макет графика организации технологических процессов.

Во второй графе (графе «Всего») указывают количество перерабатываемого мяса, полуфабрикатов, готовой продукции и отходов по соответствующим операциям. Данные принимают из продуктового расчета. Затем приступают к составлению самого графика организации технологических процессов.

Четвертая графа, где указывают количество сырья, перерабатываемого за один час, по существу характеризует часовую производительность оборудования или интенсивность переработки. Вопрос об интенсивности переработки решается на основе целого ряда факторов, учитывающих тип перерабатывающего предприятия, комплектность его технологических линий, конструктивные и технологические особенности основного и вспомогательного оборудования, экономическую целесообразность той или иной машины.

Последние графы разбивают на число часов работы в смену. Продолжительность операций обозначают сплошной линией.

Рассмотрим построение графика организации технологических процессов на примере вареной колбасы останкинская при переработке 1т говядины на кости в смену.

(Продуктовый расчет)

Ежесменный объем мяса на кости составляет 1000 кг. Количество жилованного мяса, поступающее на переработку в смену равно:

1000 * 47/100=470 кг.

Выход жилованного мяса по сортам:

высшего сорта: 470 * 20/100=94 кг;

1-го сорта: 470 * 45/100=211,5 кг;

2-госорта: 470* 35/100=164,5 кг.

Определяем потребное количество сырья, необходимое для производства колбасы вареной останкинской высшего сорта. Согласно рецептуре на 35 кг говядины первого сорта требуется 45 кг свинины жилованной нежирной. Ежедневно в цех поступает 211,5 кг говядины, тогда потребное количество свинины будет равно:

211,5* 45/35=272кг

потребное количество шпика бокового:

211,5 * 15/35=90,6 кг;

потребное количество молока сухого коровьего цельного:

211,5*3/35=18,1 кг;

потребное количество меланжа:

211,5*2/35=12,1 кг;

Количество колбасы вареной останкинской, вырабатываемое за смену, будет равно:

![]()

где В – количество готовых изделий в смену, кг;

А – общее количество основного сырья в смену, кг.

А=211,5+272+90,6+18,1+12,1=604,3 кг

Z – выход готовых изделий к массе сырья, %.

![]() .

.

Потребное количество соли и специй определяем по формуле:

![]()

где k – норма расхода соли, специй на 100 кг общего количества основного сырья по рецептуре, г.

Ссоли=604,3* 2090/100=12630 г;

Ссахара=604,3* 50/100=302,2 г;

Снитрита=604,3* 6/100=36,3 г;

Смускатного ореха=604,3*40/100=241,7 г.

Количество воды, необходимой для куттерования, составляет 20…25% от массы куттеруемого сырья. Следовательно, потребное количество воды равно:

604,3 * 20/100=120,9 кг.

Для колбасы вареной останкинской используем искусственную оболочку из целлюлозной пленки диаметром 80мм. Нормам расхода оболочки на 1 тонну составляет 454 м. Определяем потребное количество оболочки:

630,5* 454/1000=286,3 м.

Для перевязки батонов колбасы используем шпагат из лубяных волокон. Норма расхода шпагата на 1т материала составляет 2 кг.

630,5*2/1000=1,26 кг.

При производстве вареной колбасы останкинской имеются следующие фиксированные операции:

-

посол и созревание мяса;

-

обжарка батонов;

-

варка батонов.

Считаем, что посол мяса будет осуществляться в шроте с размерами частиц 16…25мм и продолжаться чуть более 45 часов; обжарка батонов будет продолжаться 100 минут; варка батонов – 100 минут.

Принимаем продолжительность приемки сырья равной 100 минутам (1,67часа), и откладываем ее в масштабе в графе четыре с началом в 7 часов утра.

|

9. |

Охлаждение |

652,6 |

- |

|

|

|

|

|

|

|

|

|

|

|

8. |

Варка батонов |

559,7 |

335,1 |

|

|

|

|

|

|

|

|

|

|

|

7. |

Обжарка батонов |

559,7 |

335,1 |

|

|

|

|

|

|

|

|

|

|

|

6 |

Осадка батонов |

559,7 |

- |

|

|

|

|

|

|

|

|

|

|

|

5. |

Заполнение оболочек |

559,7 |

559,7 |

|

|

|

|

|

|

|

|

|

|

|

4. |

Куттерование и составление фарша |

559,7 |

559,7 |

|

|

|

|

|

|

|

|

|

|

|

3. |

Посол и созревание мяса |

559,7 |

- |

|

|

|

|

|

|

|

|

|

|

|

2. |

Измельчение на волчке |

547,1 |

550 |

|

|

|

|

|

|

|

|

|

|

|

1. |

Приемка сырья |

1000 |

1000 |

|

|

|

|

|

|

|

|

|

|

|

№ п/п |

Технологические операции |

Масса, кг |

7 8 9 10 11 12 13 14 15 |

||||||||||

|

Всего |

В час |

Время смены, ч |

|||||||||||

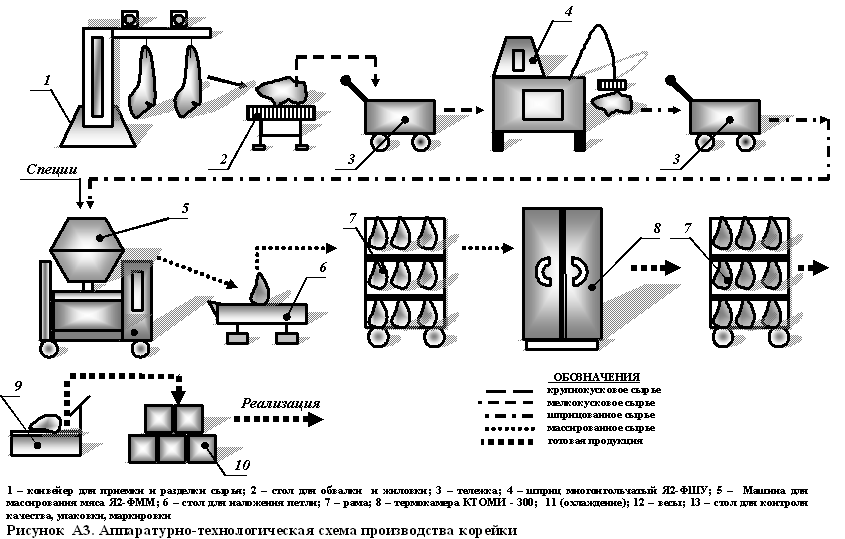

Рисунок А2 – График организации технологического процесса производства колбасы вареной докторской

Интенсивность приемки сырья составит:

![]()

Измельчению на волчке подлежат говядина свинина и шпик, поэтому общее количество сырья будет равно:

211,5+272+90,6=547,1кг.

Принимаем продолжительность измельчения равной одному часу. Тогда интенсивность этой операции будет равна:

![]()

Из параметрического ряда для волчков выбираем производительность волчка 550 кг/ч. Тогда продолжительность операции составит

![]()

Откладываем продолжительность измельчения сырья на волчке в графе 4 после операции 1(от вертикальной линии конца операции 1).

Считаем, что посол и созревание сырья будет продолжаться примерно 45 часов, т.е. начинаться после операции измельчения на волчке и заканчиваться к 7 часам утра. Количество сырья при этом составит

![]()

Организацию куттерования и составления фарша осуществляем аналогично.

По техническим условиям продолжительность осадки (период времени после шприцевания в оболочку до термической обработки) не должен превышать 2 часа, поэтому начинаем эту операцию с небольшим интервалом относительно наполнения оболочек и заканчиваем через два часа.

Продолжительность термической обработки батонов колбасы нами была принята ранее. Однако следует помнить, что принятой схеме организации вместимость термокамеры должна обеспечивать единовременную загрузку всей партии колбасы.

Приложение Б

Приложение В

|

5. |

Копчение |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

4. |

Обжарка батонов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

3. |

Наполнение оболочек |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

2. |

Составление фарша в мешалке |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

2 |

Посол мяса в мешалке |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

1. |

Измельчение на волчке |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

№ п/п |

Технологические операции |

Марка машины |

Производительность, кг/ч |

Масса всего, кг |

8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 1 2 3 Время смены |

||||||||||||||||||||||

обозначения

Рисунок 2 - График работы оборудования