- •Министерство сельского хозяйства

- •Предисловие

- •Введение

- •1 Расчет привода ленточного конвейера (с двухступенчатым цилиндрическим редуктором)

- •2 Ступень - цилиндрическая прямозубая.

- •1.1 Выбор электродвигателя

- •1.2 Расчет цепной передачи

- •1.3 Определение передаточного числа, кинематических и силовых параметров редуктора

- •1.4 Выбор материала и определение допускаемых напряжений для второй прямозубой ступени редуктора

- •1.5 Выбор материала и допускаемых напряжений для первой косозубой ступени редуктора

- •1.6 Расчет второй цилиндрической прямозубой ступени редуктора

- •1.7 Расчет первой цилиндрической косозубой ступени редуктора

- •1.8 Эскизное проектирование редуктора

- •1.9 Расчет шпоночных соединений

- •1.10. Проверочный расчет валов

- •1.11 Расчет подшипников качения

- •1.12 Смазка редуктора

- •1.13. Ориентировочные размеры корпусных деталей

- •2 Расчет привода с коническим редуктором

- •2.1 Выбор электродвигателя

- •2.2 Расчет клиноременной передачи

- •2.3 Определение передаточного числа, кинематических и силовых параметров редуктора

- •2.4 Выбор материала и определение допускаемых напряжений для ступеней редуктора

- •2.5 Расчет конической прямозубой ступени редуктора

- •3 Расчет привода с двухступенчатым червячным редуктором

- •3.1 Подбор электродвигателя и определение передаточного числа привода

- •3.2 Определение передаточного числа, кинематических и силовых параметров редуктора

- •3.3 Расчет второй ступени червячной передачи

- •3.4 Проверочный расчет червячной передачи на прочность по контактным напряжениям

- •3.5 Проверочный расчет по напряжениям изгиба

- •3.6 Определение геометрических размеров червячной передачи

- •3.7 Тепловой расчет второй ступени

- •3.8 Расчет первой ступени червячной передачи

- •Список литературы

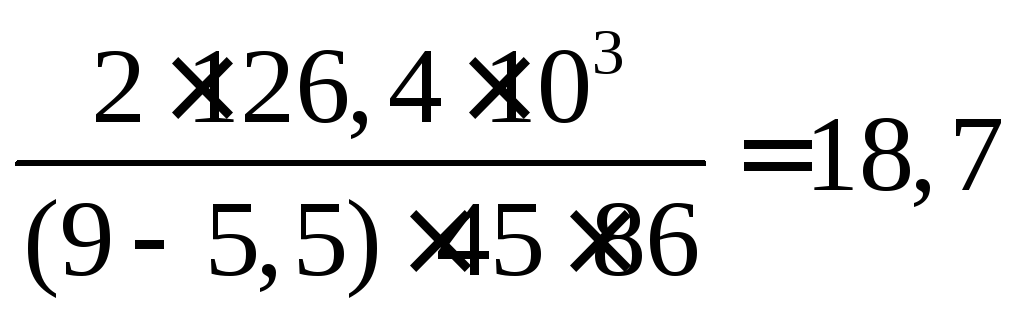

1.9 Расчет шпоночных соединений

Расчет быстроходного вала: по таблице 7.2 [3] для dВ1 = 45мм принимаем параметры шпонкиb =14мм;h = 9мм;t1 = 5,5 мм;t2 = 3,8мм. Предварительная длина шпонкиℓ = ℓВ1 – (5…10)мм= 100…105мм. Из таблицы 7.2 [3]ℓ=100мм. Принимаемℓр = ℓ – b =100 – 14 = 86 мм.

Обозначение шпонки: «Шпонка 149100 ГОСТ 23360 – 78».

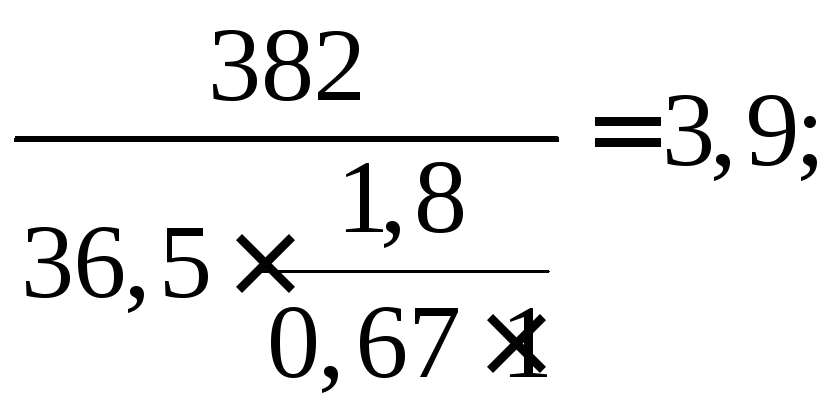

Условие прочности на смятие:

СМ

=

![]()

![]() СМ,

где СМ

= 110…190 МПа.

СМ,

где СМ

= 110…190 МПа.

СМ

=

МПа

<СМ,

следовательно, шпонка выбрана правильно.

МПа

<СМ,

следовательно, шпонка выбрана правильно.

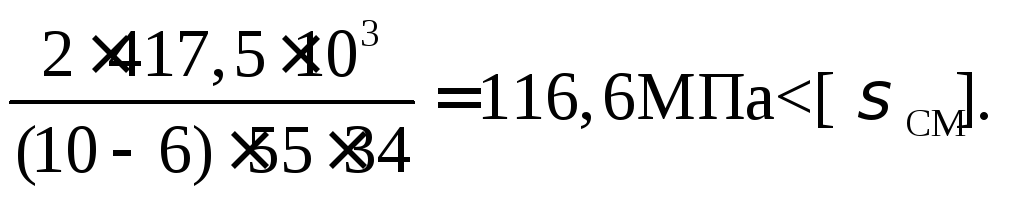

Для промежуточного вала при dК2 = 55мм параметры шпонки:b = 16мм;h = 10мм;t1 = 6мм;t2 = 4,3мм. Предварительная длина шпонкиℓ =ℓст2 – (5…10) мм =46…51мм. По таблице 7.2 [3]ℓ =50мм.Принимаемℓр = ℓ – b= 50 – 16 = 34мм.

Обозначение шпонки: «Шпонка 161050 ГОСТ 23360 – 78».

СМ =

![]() =

=

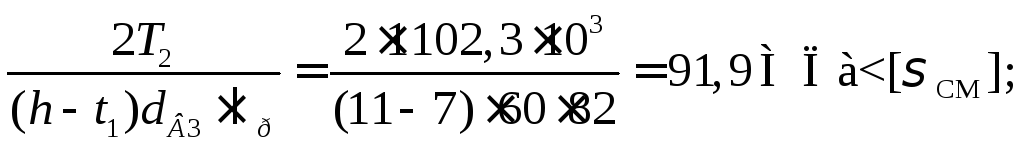

Для выходного вала при dВ3= 60мм, параметры шпонкиb =18мм;h =11мм;t1= 7мм;t2= 4,4мм. Предварительная длина шпонкиℓ = ℓВ3 – (5…10)мм =95…100. По таблице 7.2 [3]ℓ = 100мм. Принимаемℓр = ℓ – b = 100 – 18 = 82мм.

Обозначение шпонки: «Шпонка 1811100 ГОСТ 23360 – 78».

СМ

=

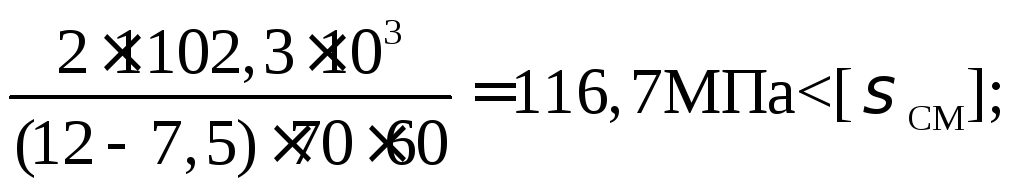

при dК3 = 70мм параметры шпонки:b = 20мм;h = 12мм;t1 = 7,5мм;t2 =4,9мм. Предварительная длина шпонкиℓ = b4 – (5…10)мм =80…85мм. Из таблицы 7.2 [3] находим:ℓ = 80мм. Принимаемℓр = l – b =80 – 20 = 60мм.

Обозначение шпонки: «Шпонка 201280 ГОСТ 23360 – 78».

СМ

=

Можно сделать вывод, что прочность шпонок обеспечивается.

1.10. Проверочный расчет валов

После установления в проектируемом приводе конструкции валов, размеров и схемы нагружения производят проверочный расчет на усталостную прочность. Порядок расчета следующий: составить расчетную схему, определить реакции опор, построить эпюры изгибающих и крутящих моментов, установить «опасные» сечения, подлежащие проверке на прочность, для каждого сечения определить расчетные коэффициенты запаса прочности S и сравнить их с допускаемыми значениями [S] 1,5…2.

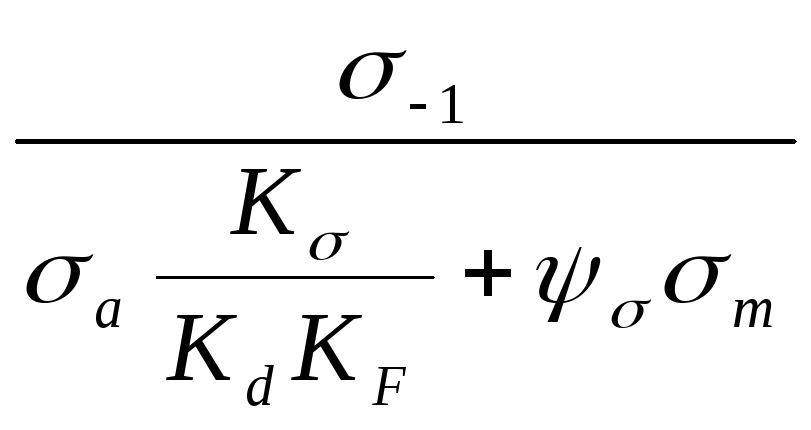

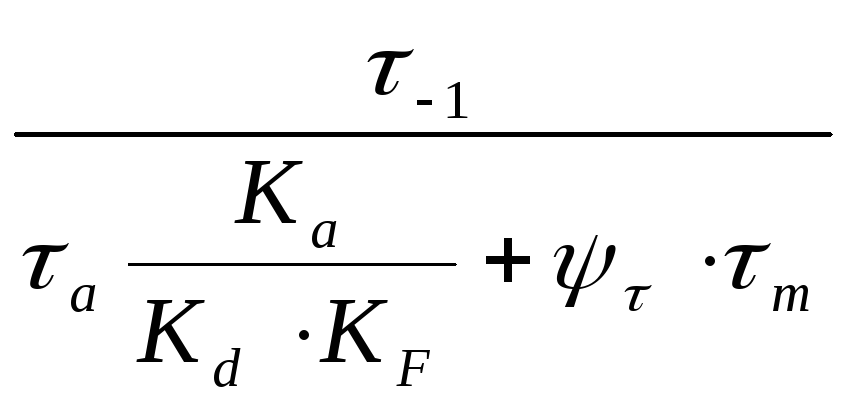

S

=

![]() [S]

(формула

15.3,[2]),

[S]

(формула

15.3,[2]),

где S и S - коэффициенты запаса прочности по нормальным и касательным напряжениям соответственно.

S

=

, S=

, S= (формула

15.4,[2]),

(формула

15.4,[2]),

где а, m и а, m – амплитуды и средние значения напряжений циклов нормальных и касательных напряжений; и - коэффициенты, учитывающие влияние среднего значения напряжения циклов нормальных и касательных напряжений на усталостную прочность вала.

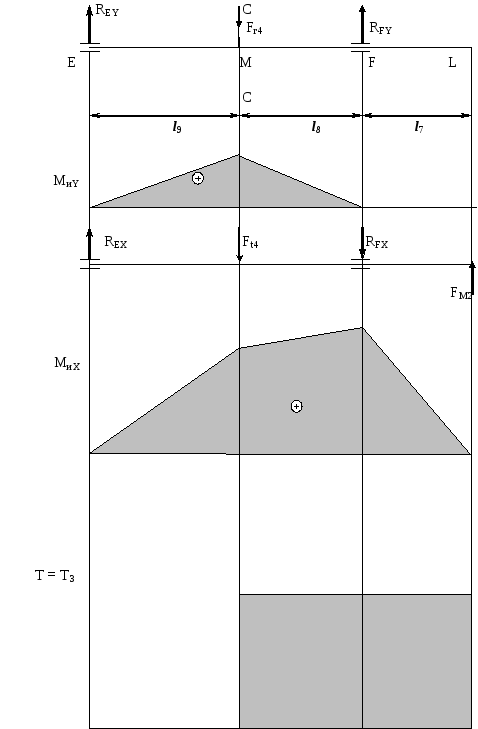

Расчет тихоходного вала

Определение реакций опор

Ft4 =6889,4 H; Fr4 =2507,7H;

FM2

= 250![]() = 250

= 250![]() Н – окружная сила муфты [2].

Н – окружная сила муфты [2].

Расстояния между точками приложения сил (см. рисунок 4):

ℓ7 = 136мм; ℓ8 = 7мм; ℓ9 = 138мм.

Рассмотрим реакции от сил Ft4 , Fr4 , и FM2 , действующих:

а) в вертикальной плоскости:

∑ МE = 0; RFY(ℓ9 + ℓ8) – Fr4ℓ9 = 0; RFY = 1663,8 Н.

∑ МF = 0; REY(ℓ9 + ℓ8) Fг4ℓ8 = 0; REY = 843,9 Н.

∑ RY = 0;

Проверим правильность расчетов:

REY + Fr4 RFY = 0; -843,9 + 2507,7 – 1663,8 = 0;

б) в горизонтальной плоскости:

∑ МE = 0;

– Ft4 ℓ9 – RFХ(ℓ9 + ℓ8) + FM2(ℓ9 + ℓ8 + ℓ7) = 0. RFХ = 9156,1 H.

∑ МF = 0; – REХ(ℓ9 + ℓ8) + Ft4ℓ8 + FМ2ℓ7 = 0; REХ = 7745,5 Н.

∑ RХ = 0;

REХ – Ft4 + RFХ + FM2 = 0; 7745,5 – 6889,4 – 9156,1 + 8300 = 0.

Определение суммарных реакций опор

RF

=

![]() H.

H.

RE

=

![]() H.

H.

Рисунок 4 – Схема нагружения выходного вала и эпюры моментов

Определение запаса сопротивления усталости

Для тихоходного вала предполагаемым опасным сечением считаем С – С под колесом (концентрация напряжений от шпоночного паза).

Для С – С изгибающий момент равен:

МС-С

=

![]() Нм,

Нм,

где M(C-C)X = REX ℓ9 = 7745,5 0,138 =1068,9 Нм; M(C-C)Y = REY ℓ9 = 116,9 Нм.

Крутящий момент ТС-С = 1102,3 103 Нмм.

Материал вала: выбираем сталь 40Х улучшенную, В=850МПа, T=550МПа (таблица 4.1 [3]). Предел выносливости по нормальным напряжениям:

-1 = (0,4…0,5)в = 0,45 850 = 382 МПа (формула 15.7, [2]).

Предел выносливости по касательным напряжениям:

-1 (0,2…0,3)в 0,58 -1= 0,58 382 =212 МПа (формула 15.7, [2]).

Напряжение изгиба

a = Ми / Wи = МС-С / Wи ,

где Wи = d3/32 – b t1 (d – t1)2/2d – момент сопротивления сечения изгибу (таблица 8.20 [3]).

Wи = 703 / 32 – 20 7,5 (70 – 7,5)2 / (2 70) = 29471,6 мм3.

a = 1075200 / 29471,6 = 36,5 МПа.

Напряжение кручения:

= ТC-C / Wк ,

где Wк = d3/16 – b t1 (d – t1)2/2d – момент сопротивления сечения кручению (таблица 8.20 [3]).

Wк = 63128,45 мм3, b = 20мм, t1 = 7,5мм. (см. раздел 1.9)

= 1102300 /63128,45 = 17,46 МПа.

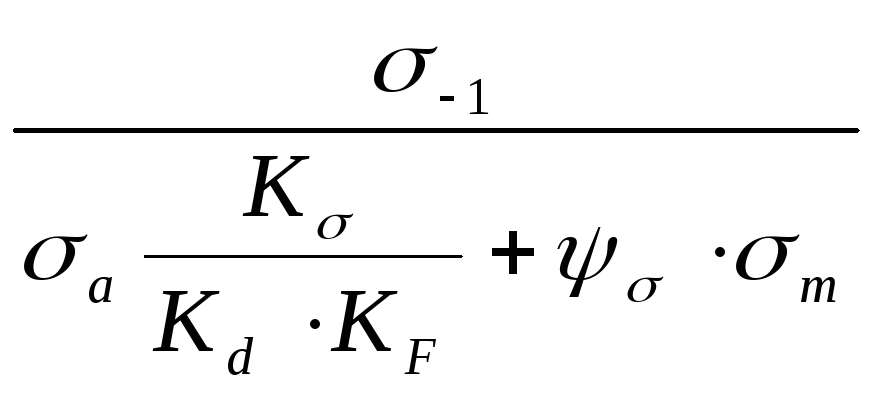

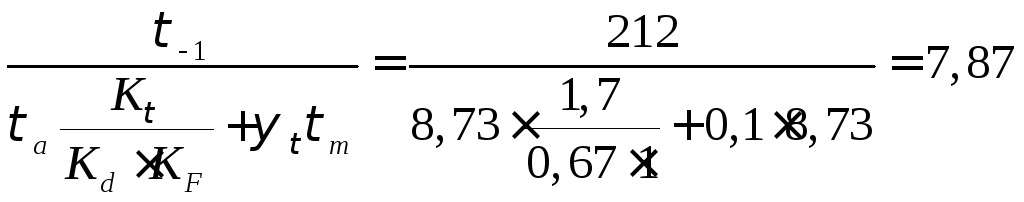

S

=

,

,

![]()

где К = 1,8 (таблица 8.13 [3]) эффективный коэффициент концентрации напряжения при изгибе;

К = 1,7 (таблица 8.13 [3]) эффективный коэффициент концентрации напряжения при кручении для шпоночного паза;

Кd =0,67 (таблица 8.15 [3]) – масштабный фактор при dК3 = 70мм;

КF = 1 (таблица 8.18 [3] для шлифованного вала) – фактор шероховатости;

= 0,15, = 0,1 для легированных сталей (таблица 8.19 [3]) коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости.

По рекомендации ([2], формула 15.5) принимаем:

m = 0; а = и = 36,5 МПа; m = а = 0,5 = 0,5 17,46 = 8,73 МПа.

S

=

S

=

.

.

S

=

![]()

[S].

[S].

По полученным результатам можно сделать вывод, что запасы прочности валa в опасном сечении достаточны.