Прокатные станы Т

.1.pdf

Пролеты отделки и склада готовой продукции обслуживаются четырьмя 20-т электромостовыми кранами с поворотной траверсой и электромагнитными захва тами, двумя электромостовыми кранами грузоподъемностью 15/3 и 30/5 т.

4.5. СТАНЫ 630/420 ПО ТУРБОЛОПАТКА"

Комбинированные крупносортно-среднесортные станы: трехклетевой горячей прокатки 630/420 с последовательным расположением клетей и одноклетевой хо лодной прокатки 630/420 введены в эксплуатацию в 1973 г. и предназначены для прокатки профильных заготовок постоянного сечения для турбинных лопаток и точ ных фасонных профилей для машиностроения. При прокатке крупного,сорта исполь зуют валки диаметром 630 мм, среднего сорта 420 мм.

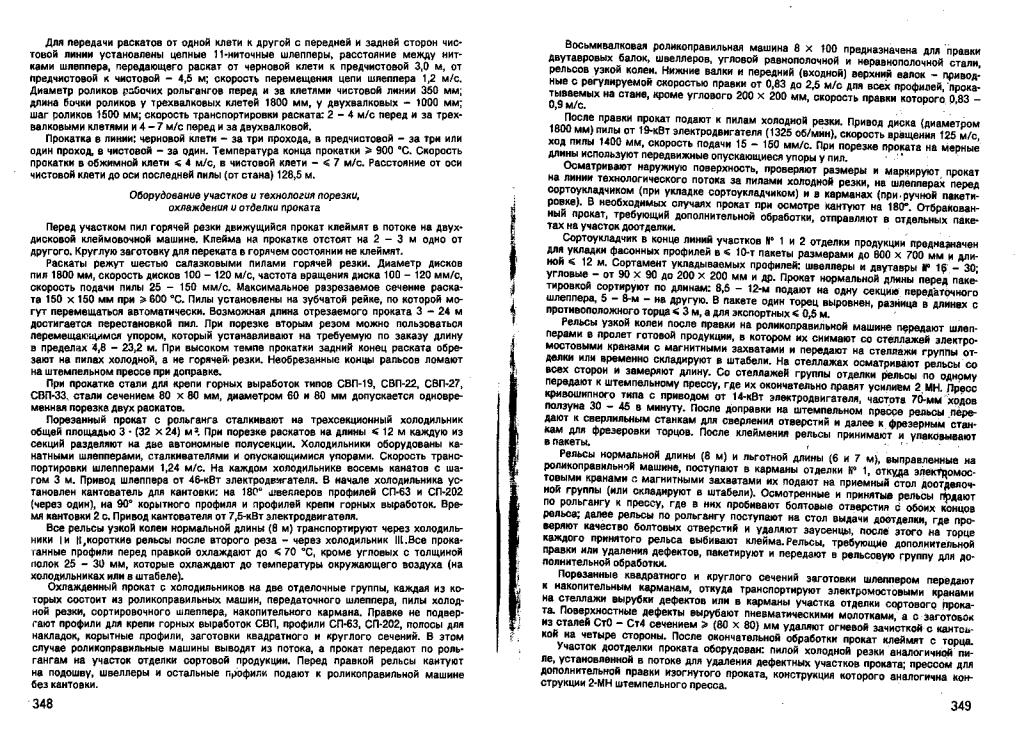

Станы 630 - 420 расположены в пролете шириной 30 м цеха профильного проката (рис. 4.5.1); к становому пролету примыкают два пролета шириной 18 и 30 м (пролет отделки и склад готовой продукции). Длина пролетов 264,3 м. Общая пло щадь цеха 20600 м2 . Масса всего оборудования цеха ~ 2000 т. Общая мощность электрооборудования ~ 10 МВт.

Рис. 4.5.1. Схема расположения основного технологического оборудования стана 630/420 (п. 4.5):

1 - проходные нагревательные печи с роликовым подом; 2 - рабочая линия черновой двухвалковой клети 630/420; 3 - рабочие линии нереверсивных двухвалковых клетей 630/420 горячей прокатки; 4 - рабочая линия нереверсивной клети 630/420 холодной прокатки; 5 - колпаковые электрические печи для термообработки проката

Сортамент проката: профильные заготовки для турбинных лопаток и точные фа сонные профили сечением < 9000 мм2 (горячекатаные), < 600 м2 (холоднокатаные) шириной (по хорде) 25 - 250 мм, толщиной 4 - 8 0 мм, длиной 1600 - 6000 мм, пос тавляемые по техническим условиям.

Прокатываемые стали: качестве! чые и высококачественные (ГОСТ 1050-74, ГОСТ 4543-71, ГОСТ 14959-79), со специальными свойствами (ГОСТ 5632-72).

Подготовка металла к прокатке

Исходные заготовки: сталь круглого сечения диаметром 20 - 250 мм, квадрат ного - равновеликого круглому; полосовая 10 х 18 * 120 х 215 мм; длина 1350 - 3500 мм.

Заготовки поступают из заготовительного цеха на склад заготовок в < 5-т па кетах, которые электромостовыми кранами грузоподъемностью 30/5 т укладывают на стеллажи для осмотра и приемки. При подготовке металла к прокатке заготов ки взвешивают. Загрузочные стеллажи оборудованы механизмами разделения и кантовки заготовок и загрузочным рольгангом с шагом роликов 600 мм.

Нагревают заготовки в двух проходных печах длиной 18,9 м с роликовым подом. Воздух подогревают до 550 °С в радиационном рекуператоре. Топливо - природ ный газ теплотой сгорания 35,7 МДж/м3.

350

Роликовый под состоит из 28 роликов с шагом 700 мм. Установлено два приво да роликов, для перемещения заготовок от одного со скоростью от 0,02 до 0,2 м/с и от второго - ст 0,3 до 3,0 м/с. Внутрипечные механизмы могут работать в режи ме "покачивания" при нагреве заготовок большого сечения.

Печь № 1, расположенная на одной линии со станом 630/420 горячей прокатки, трехзонная: в первой - три плоскопламенных горелки ГПП-4, во второй - четыре, в третьей - три. Расход газа 400 м3/ч.

Четырехзонная печь № 2 предназначена для малоокислительного скоростного нагрева заготовок углеродистых, легированных и жаропрочных сталей. Горелки газовые двухпроводные низкого давления; 30 - в первой, 16 - во второй, 10 - в третьей и 20 - в четвертой зоне. Расход газа 600 м3/ч.

В первой зоне печей поддерживается температура 850 - 900 °С, в средних - до 1250 - 1350 °С, в зоне выдачи (в зависимости от марки стали) - 1250 - 1300 °С (углеродистые и легированные по ГОСТ 380-71 и ГОСТ 1050-74, ГОСТ 4543-71), 1180 - 1220 °С (нержавеющие, жаростойкие по ГОСТ 5632-72). Соответственно температура выдачи заготовок для перечисленных групп сталей 1200 - 1250 °С и 1140-1180 °С.

Производительность каждой печи 0,3 - 5,0 т/ч.

На выходной стороне печей установлены два рольганга и передаточный шлепriep нагретых заготовок от печи № 2 на приемный рольганг стана. Выходные роль ганги печей аналогичны входным.

Оборудование стана и технология прокатки

Стан 630/420 горячей прокатки состоит из трех клетей расположенных после довательно с индивидуальным приводом, стационарными и передвижными роль гангами, транспортными рольгангами и холодильным устройством со сбрасыва телем и карманами для пакетирования проката в пакеты.

Первая клеть - черновая реверсивная, вторая и третья - нереверсивные, отли чающиеся от первой только длиной бочки валков. Расположение валков горизон тальное. Станины закрытого типа.

Рабочие валки диаметром 630 или 420 мм (в зависимости от прокатываемого профиля) установлены на четырехрядных конических подшипниках. От переме щения в осевом направлении нижний валок удерживается упорными планками сна ружи станины. Длины бочек валков первой черновой клети - 1000, второй и третьей - 600 мм. Осевое перемещение валков ± 15 мм.

Привод нажимных винтов от электродвигателя через два червячных редуктора С общим передаточным числом 783. Скорость перемещения верхнего валка 0,3 - 0,6 мм/мин. Наибольший ход нажимных винтов - 130 мм. Максимальное усилие прокатки в валках диаметром 630 мм - 6 МН, диаметром 420 мм - 2 МН. Макси мальный момент прокатки в 630-мм валках - 300 кН • м, в 420-мм - 60 кН '• м. Ско рость прокатки в 630-мм валках - 0,4 - 2,3 м/с, в 420-мм - 0,3 - 1,5 м/с.

Уравновешивание верхнего валка гидравлическое, усилие переуравновешива ния (в предварительно напряженной клети) 170 кН. Максимальная масса комплек та валков с подушками 15 т. Диаметр станинных роликов с индивидуальным при водом 220 мм. Привод клетей стана 630/420 ~орячей прокатки от 400-кВт электро двигателей П-171-5К (300/1000 об/мин) - только для черновой клети в реверсив ном исполнении; для стана 630/420 холодной прокатки - от 200-кВт электродвига теля П-151-5К (300/1000 об/мин).

Прокатку ведут по трем технологическим схемам: вгорячую, агорячую и вхолод ную, вхолодную. Кантуют раскат вручную. Охлаждают валки станов горячей прокат ки водой, холодной - эмульсией. Все рабочие клети оборудованы установками для перевалки валков.

Рольганги стационарные для транспортировки (со скоростью 0,4 - 3,0 м/с) рас катов к клетям и холодильнику, а также рольганги передвижные (со скоростью 0г04 -

351

В подогревательных группах доводят температуру поверхности слитков до 900 1100 °С, после чего слитки пересаживают в колоцы первой группы для окончатет ного нагрева.

Отапливают колодцы смесью природного (25-15 %) и доменного (75 - 85 %) газон Сажают и выдают слитки двумя 12,5-т и тремя 15-т электромостовыми кранами Передают нагретые слитки к обжимной клети стана слитковозом.

Оборудование стана и технология прокатки

Стан 850 линейного типа состоит из трех двухвалковых реверсивных клетей обжимной, черновой и чистовой. Станины рабочих клетей закрытого типа. Номи нальный диаметр рабочих валков 920 и 900 мм, длина бочки 2400 и 2600 мм сое і ветственно в обжимной, черновой и в чистовой клетях. Подшипники валков - сколь жения открытого типа с текстолитовыми вкладышами. Нажимное устройство о(> жимной и черновой клетей - винтовое с приводом от электродвигателя, чистовой - винтовое с ручным приводом. Максимальные перемещения верхних валков: обжим ной клети - 550, черновой 250 и чистовой - 50 мм.

Уравновешивание верхнего валка обжимной клети обратными винтами и пру жинами, черновой и чистовой клетей - пружинное. Рабочие валки всех клетей при водятся от 8-МВт электродвигателя (0 - 60 - 120 об/мин) со стороны чистовой клс ти через шестеренную клеть закрытого типа (диаметр начальной окружности шее теренных валков 1000 мм, длина бочки 1600 мм) и полууниверсальные шпиндели соединяющие шестеренные валки с рабочими. Верхний шпиндель черновой клеш соединен с валком кулачковой муфтой, остальные - трефовыми муфтами.

Обжимная клеть с передней стороны оборудована вильчатым кантователем слитков, передающим также раскаты из калибра в калибр. С передней и задней cr---

рон клети установлены манипуляторы.

Черновая и чистовая клети с передней и задней сторон оборудованы передвиж ными столами, с помощью которых перемещают между клетями и задают раскап. из калибра в калибр.

Скорость прокатки в чистовой клети в зависимости от профилеразмеров 2,2 4,57 м/с. Температура металла в конце прокатки 850 - 1000 °С.

Прокатанные полосы транспортируют рольгангами к устройствам для резки

Оборудование участков и технология резки, охлаждения и отделки проката

Усадочную часть и задний конец раската удаляют на пиле горячей резки за <><>

жимной клетью.

За чистовой клетью на линии отводящего рольганга установлены две пилы удар ного действия для горячей резки металла. Диаметр режущих дисков пил 2000 м>* частота вращения 970 об/мин. Максимальное разрезаемое сечение - 300 х 300 мм Для замедленного охлаждения готового металла служат неотапливаемые м больших - 2700 х 6700 мм и 22 малых - 1700 х 4200 мм) колодцы глубиной 1500 мм Средняя продолжительность охлаждения 60 ч. Легированный металл и буровую сталь отжигают в четырех печах камерного типа с выдвижным подом (в разим. стороны). Длина пода печи 6,1 м, ширина 2,7 м, полезная площадь пода печи 13 MJ

средняя масса садки 50 - 65 т.

Поверхностные пороки с металла удаляют 21 пневматическим молотком, дщ мя ацетиленовыми резаками РПА-2-72, станками с алмазной головкой 9350К и 9350А, зачисткой шестью наждачными станками Ш7-05, "Генрих Pay", "Скет".

Для травления металла есть отделение с тремя кислотными и одной промыв* ной металлическими, футерованными кислотоупорным кирпичом ваннами. Спо< < травления кислотный.

t рцнспортируют металл 21 электромостовым краном (двумя 10-т, восемнад- 1*0? цю 1б-т, одним 20-т).

Г отовую продукцию складируют на свободных площадях адъюстажа цеха.

4.7. СТАН 800 СДЛДИНСКОГО МЕТАЛЛУРГИЧЕСКОГО ЗАВОДА

Крупносортный стан 800 линейного типа, введенный в эксплуатацию в 1901 г., Конструированный в 1975 и 1982 гг. с заменой паровой машины электродвигате- I и строительством нового адъюстажа для трубных заготовок, предназначен ІЙЯ прокатки слитков и блюмов в заготовки квадратного и круглого сечений, а так

ім для получения простых и фасонных профилей.

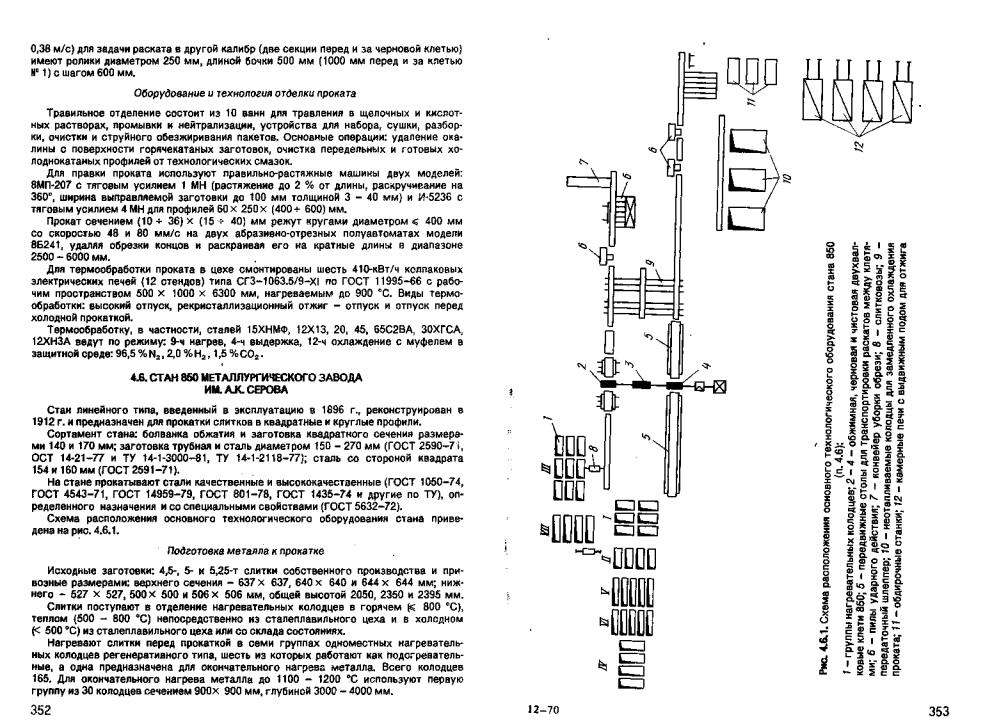

Оборудование стана размещено в трех пролетах 30 х 36, 36 х 84 и 36 х 96 м. )ортамент стана: заготовка квадратная со стороной 120, 140 и 160 мм ЗТ 4693-27); заготовка трубная диаметром 150 мм (ОСТ 14-21-77); полоса лод очная Д-43 размером 290 х 116 х 31 х 24 X 8 мм (ГОСТ 7056-77), Д-50 и СД-50 •марами соответственно 310 х 133 х 31 х 24 х 8 и 310 х 133 х 29 х 29 х 8 мм Т 12135-75); полоса электролизера 230 х 115 мм (ТУ 14-2-199-76); профили ной плиты автосцепки 320 х 57 х 200 (ГОСТ 5267.8-78) и зубчатой рейки

14-2-403-80).

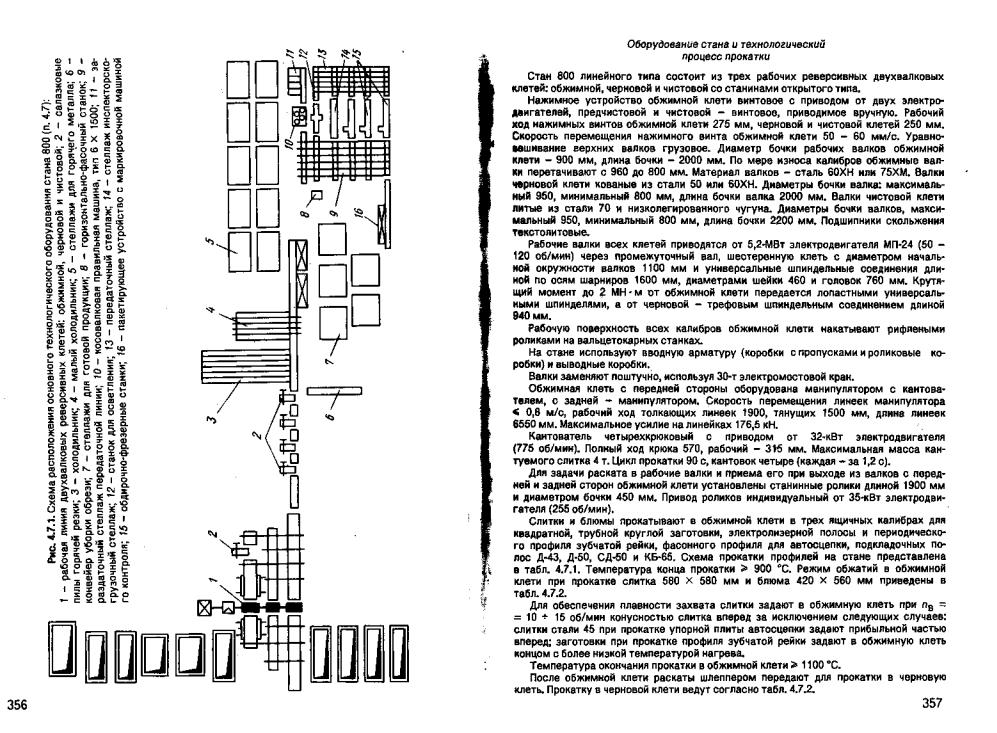

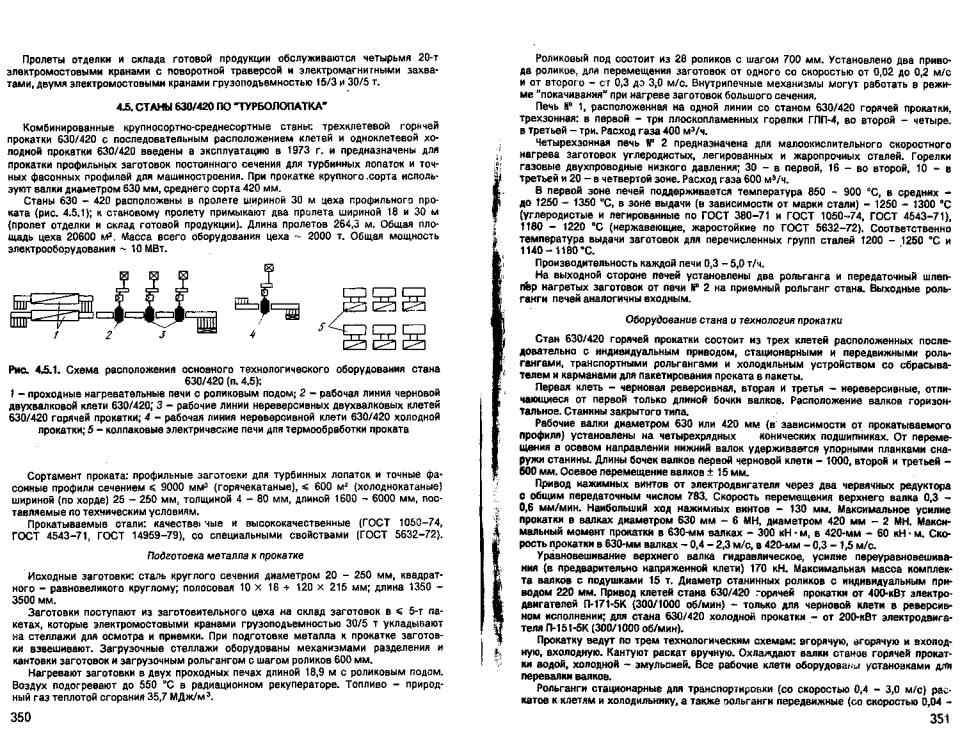

Схема расположения основного технологического оборудования |

стана |

приве- |

§ на рис. 4.7.1. |

|

|

Подготовка металла к прокатке |

|

|

Походные заготовки: слитки сечением у основания прибыльной |

части |

575 х |

I f ! мм, полной высотой 2100 мм с прибыльной частью 300 мм собственной отИИ и привозные блюмы сечением 370 х 500, 380 х 480, 400 х 460 и 420 х 560 мм, йоЙ 2000 -2100 мм.

Слитки поступают в отделение нагревательных колодцев в горячем состоянии > 660 °С) непосредственно из сталеплавильного цеха и в холодном (< 650 °С)

Гаяний со склада слитков и блюмов. Слитки, не зачищая, нагревают перед про пей І десяти колодцевых печах регенеративного типа с рабочим пространстдлиной 770 мм, шириной 2260 мм и емкостью 12 слитков. Топливо - природ-

гшш о теплотой сгорания 19,3 МДж/м3.

І іааиоимости от химического состава все марки стали по режимам нагрева

Вляют на три группы: I - слитки и блюмы кипящей и спокойной стали с 3 % С - БСтО - БСт4, 10 - 20, марганцевые 09Г2, 09Г2Д и автоматные А12, (температура слитков и блюмов при выдаче из нагревательных колодцев 1250 - -* *С); II - слитки и блюмы спокойной стали с 0,30 - 0,50 % С - БСт5, БСтб, 35 - 45, сметные АЗО, А35, А40 (температура слитков при выдаче из нагревательных §а 1220 - 1250 °С); III - блюмы хромомолибдековых сталей 30XMA и ЗОХМ Иаратура блюмов при выдаче из нагревательных колодцев 1240 - 1250 °С). Продолжительность нагрева 4-т слитков и блюмов сталей группы I при холодасшла ДО 700 °С - 2 ч, от 700 до 1100 °С - 1,5 ч и от 1100 до 1250 °С - 0,5 ч; групHi от 0 до 700 °С - 2,0 ч, от 700 до 1000 °С - 1 ч, от 1000 до 1150 °С - 0,5 ч и от

И ДО 1220 °С -0,5 ч.

При холодном всаде слитков и блюмов автоматных сталей (группа III) темпеура колодцев должна быть 650 - 750 °С; продолжительность их нагрева до 1150 - ОТ, - 6ч .

При горячем всаде температура колодцев 1120 - 1140 °С, продолжительность маадо 11501170 °С-4ч.

При холодном всаде слитки до 800 °С нагревают > 2 ч 15 мин, от 800 до 1140 °С -

\ч 16 мин. При томлении слитки необходимо медленно нагревать от 1140 °С:

цII мин при горячем и 2 ч при холодном всаде. Подают, сажают и выдают на подво- (риций рольганг стана слитки тремя 10-т и одним 15-т электромостовыми кранами.

354 |

355 |