- •Розрахунок і проектування циліндриЧнИх редукторів для підйомно-транспортних машин

- •Розрахунок і проектування циліндричних редукторів для підйомно-транспортних машин

- •Передмова

- •І. Види зубчастИх передач

- •Іі. Короткі відомості про транспортери1

- •Ііі. Завдання на проект Вихідні дані до розрахунку

- •Іv. Склад курсового проекту

- •Зміст пояснювальної записки

- •Склад графічної частини

- •V. Основні вимоги до циліндриЧних зубчаСтиХ передач

- •Vі. Методичні вказівки до виконання окремих розділів проекту

- •VII. Захист проекту

- •Орієнтовний перелік питань, для підготовки до захисту курсового проекту

- •Література

V. Основні вимоги до циліндриЧних зубчаСтиХ передач

Число зубців шестерні z1min 17.

Модуль зачіплення для силових передач m 1,5 мм.

Числа зубців колеса і шестерні не повинні бути кратними один до одного, якщо вони виготовлені з м'якої сталі (НВ<350). Ця вимога анулюється, якщо хоч одне з коліс в парі має НВ350. (Тому в таблицях стандартів є примітка, що допускає певне відхилення передавального числа від цілого числа).

Допустиме перевантаження по контактних напруженнях складає 5%, а недовантаження – 10%, тобто:

0,9 · [σH] ≤ σH ≤ 1,05 · [σH].

Недовантаження по напруженнях вигину в евольвентному зачепленні не нормується. Воно може бути вельми значним.

У закритих зубчастих передачах перевагу мають зубчасті колеса з меншим можливим модулем, лише б він був не меншим 1,5 мм.

Кількість зубців коліс обов'язково повинна бути цілою.

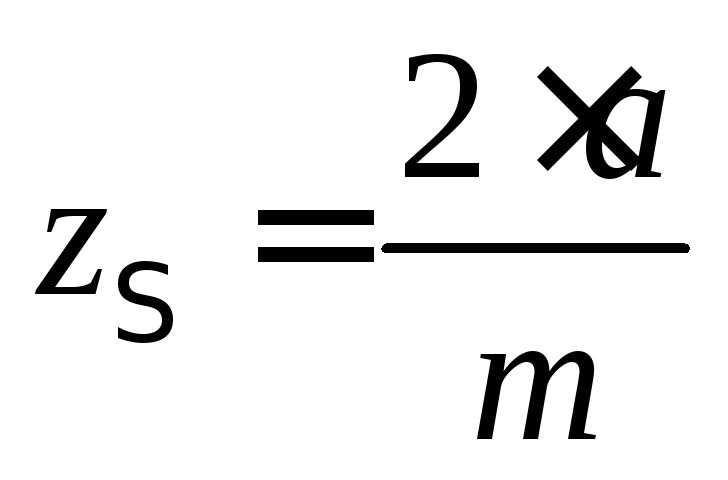

При розрахунках сумарного числа зубців пари прямозубих коліс за формулою

(zΣ

– сумарне число зубців; а

–

міжосьова відстань, m

–

модуль зачеплення) необхідно підібрати

такий модуль, щоб zΣ

було

цілим числом. Ця вимога відноситься

тільки до прямозубих колес.

(zΣ

– сумарне число зубців; а

–

міжосьова відстань, m

–

модуль зачеплення) необхідно підібрати

такий модуль, щоб zΣ

було

цілим числом. Ця вимога відноситься

тільки до прямозубих колес.Кут нахилу зубців косозубих колес лежить в межах 8…180; кут нахилу зубців шевронних коліс – 25…400. Методики розрахунку косозубих та шевронних передач співпадають.

Всі параметри редуктора, виконуваного у вигляді окремого агрегату, обов'язково повинні бути стандартними. За відсутності спеціальних норм (наприклад, на модулі, міжосьові відстані, передавальні числа, коефіцієнти ψba та ін.), параметри правильно спроектованої зубчастої передачі повинні відповідати ряду нормальних лінійних розмірів ([1], табл. 14.1).

Vі. Методичні вказівки до виконання окремих розділів проекту

Вступ.

У Вступі формулюється технічна мета курсового проекту, а також призначення і область застосування проектованого виробу, його будова і принцип дії, наводиться попередньо прийнята кінематична схема, яка відповідає завданню на проект.

Проектний розрахунок прямозубої передачі.

Визначення геометричних параметрів зубчастої передачі.

Відповідно до досвіду проектування модуль зачеплення визначається як

m = (0,01…0,02) а, мм (1.1)

де а – міжосьова відстань передачі, мм.

Кількість зубців шестерні і колеса знаходиться з рішення системи рівнянь ([1], стор. 142)

(1.2)

(1.2)

де z1 – кількість зубців шестерні;

z2 – кількість зубців колеса;

uр – задане передаточне число редуктора;

z – сумарна кількість зубців.

Розрахунки зручно вести в табличній формі (табл.2.1).

Таблиця 2.1. Розрахунки параметрів зубчастої передачі

|

Модуль

m, мм |

Сумарна кількість зубців

z |

Кількість зубців колеса

z2 |

Кількість зубців шестерні z1 |

Фактичне передавальне число редуктора uф |

Похибка

u |

Висновок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пояснення до таблиці:

у першу колонку вписані стандартні модулі (табл. 9.1 [1]), що входять у визначений за формулою (1.1) проміжок;

у другу колонку внесена сумарна кількість зубців, вирахована за формулою

;

;кількість зубців z1 і z2 визначається рішенням системи рівнянь (1.2);

фактичне передаточне число визначається за формулою, що входить в систему (1.2);

похибка передаточного числа ([1], табл. 9.2. прим.3)

де uф – фактичне передаточне число редуктора, визначене за формулою (1.2);

uр – задане передаточне число редуктора.

Геометричні параметри зубчастих коліс визначаються виходячи з ([1], формула 9.2), в Записці слід навести схему для визначення геометричних параметрів ([1], мал. 9.6).

ділильні діаметри:

d1 = m z1;

d2 = m z2;

перевірка ![]() ,

,

де аред – задана міжосьова відстань редуктора.

Перевірка повинна зійтися точно, без будь яких округлень і підгонок.

діаметри виступів зубців:

dа1 = d1 + 2 m;

dа2 = d2 + 2 m;

діаметри впадин зубців:

df1 = d1 – 2,5 m;

df2 = d2 – 2,5 m;

робоча ширина зубчастих коліс:

b = ba а,

де ba – коефіцієнт робочої ширини зубчастих коліс по міжосьовій відстані.

Ширина зубчатого вінця (довжина зубця)

шестерні b1 = b + (5...10) мм;

колеса b2 = b.

Усі розраховані геометричні параметри зводяться в табл. 2.2.

Таблиця 2.2 Геометричні параметри циліндричної

зубчастої передачі

|

Назва |

Міжосьова відстань а, мм |

Модуль m, мм |

Кількість зубців z |

Довжина зуба b, мм |

Діаметри, мм | ||

|

d |

dа |

df | |||||

|

Шестірня |

|

|

|

|

|

|

|

|

Колесо |

|

|

|

|

| ||

Підбір матеріалів шестерні за заданим матеріалом колеса і визначення допустимих напружень.

Необхідна твердість ([1], стор. 173, табл. 9.6)

НВ1НБ НВ2 + (20…30),

де НВ2 – середня твердість матеріалу колеса.

Підбір матеріалу шестерні виконується з умови

НВ1 НВ1НБ,

де НВ1 – розрахункова твердість матеріалу шестерні:

![]()

Визначення крутного розрахункового моменту, який може передавати редуктор.

Допустиме контактне напруження ([1], формула 9.10):

![]() ,

МПа,

,

МПа,

де Hlimb – базова межа контактної витривалості, МПа ([1], табл. 9.8);

КHL – коефіцієнт довговічності ([1], стор. 151);

SH – коефіцієнт безпеки ([1], стор. 151).

Допустимі контактні напруження для прямозубих коліс розраховуються за мінімальною твердістю матеріалів зубчастих коліс, що сполучаються.

Розрахунковий крутний момент на колесі ([1], формула 9.39):

,

Нмм;

,

Нмм;

де KH – коефіцієнт, що враховує нерівномірність розподілу навантаження по довжині зуба, ([1], табл. 9.17);

Ка – коефіцієнт міжосьової відстані, що враховує вид зачеплення зубів.

Приклад 1. Прямозуба циліндрична передача

Розрахувати зубчасту передачу редуктора за даними (мал. П.1)

Міжосьова відстань а = 355 мм;

Передаточне число редуктора uр = 4,5;

Коефіцієнт робочої ширини зубчастих колес за міжосьовою відстанню ψba = 0,63;

Матеріал колеса та вид термообробки: сталь 45 поліпшена;

Кінематичні параметри на виході: діаметр барабану D = 490 мм, його ободова швидкість v = 1,3 м/с;

Призначення редуктора: тихохідний;

В

ид

зачеплення зубів: прямозубе,

ид

зачеплення зубів: прямозубе,

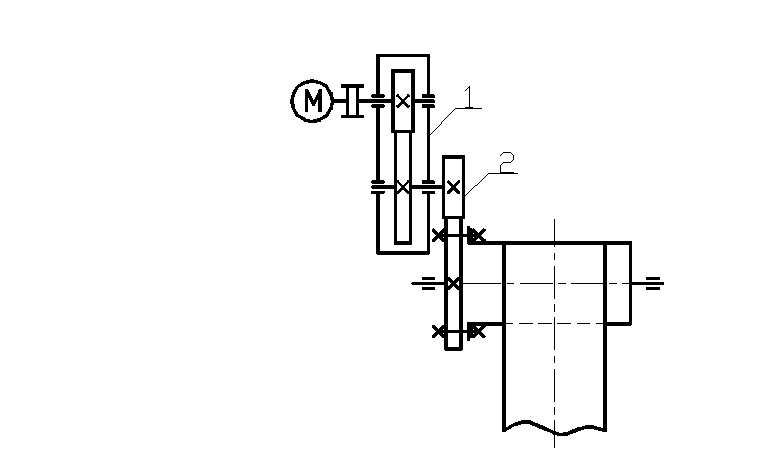

Малюнок П.1 Кінематична схема приводу з тихохіднім редуктором

1. двигун;

2. клинопасова передача (швидкохідна);

3. циліндричний прямозубий одноступінчастий редуктор (тихохідний);

4. муфта;

5. стрічка транспортера;

6. барабан.

П.1. Проектний розрахунок

П.1.1. Визначення геометричних параметрів зубчастої передачі

Відповідно до досвіду проектування модуль зачеплення в середньому дорівнює

m = (0,01…0,02) а = (0,01…0,02) 355 = 3,55…7,1 мм

Кількість зубців шестерні і колеса знаходиться рішенням системи рівнянь ([1], стор. 142)

де z1 – кількість зубів шестерні;

z2 – кількість зубів колеса;

u – задане передаточне число редуктора;

z – сумарна кількість зубів.

Подальші розрахунки ведемо в табличній формі (див. табл. П. 1.1).

Таблиця П.1.1. Розрахунки параметрів зубчастої передачі

|

Модуль

m, мм |

Сумарне число зубів

z |

Число зубів колеса

z2 |

Число зубів шестерні z1 |

Фактичне передаточне число редуктора uф |

Похибка

u,% |

Висновок |

|

4 |

177,50 |

146 |

32 |

4,56 |

-1,32 |

Відкидається |

|

4,5 |

157,78 |

129 |

29 |

4,45 |

1,12 |

Відкидається |

|

5 |

142,00 |

116 |

26 |

4,46 |

0,90 |

Приймається |

|

5,5 |

129,09 |

106 |

23 |

4,61 |

2,39 |

Відкидається |

|

6 |

118,33 |

96 |

22 |

4,36 |

3,21 |

Відкидається |

|

7 |

101,43 |

83 |

18 |

4,61 |

2,39 |

Відкидається |

Пояснення до таблиці:

у першу колонку вписані стандартні модулі (табл. 9.1 [1]), що входять у визначений за формулою (1.1) проміжок;

у другу колонку внесена сумарна кількість зубців, підрахована за формулою:

![]() ;

;

одразу можна зробити висновок, що для дальших розрахунків підходить тільки одне сумарне число (див. розділ V, пункт 7), z = 142;

кількість зубів z1 і z2 визначаються рішенням системи рівнянь:

;

;

z1 = 142/(1+4,5) 26;

z2 = 142 – 26 = 116;

фактичне передаточне число

![]()

похибка передаточного числа становить

.

.

Похибка u = 0,9%, що допустимо ([1], табл. 9.2. примітка.3)

Геометричні параметри зубчастих колес ([1], формула 9.2),

ділильні діаметри:

d1 = m z1 = 5 26 = 130 мм;

d2 = m z2 = 5 116 = 580 мм;

перевірка ![]() мм,

мм,

діаметри кіл виступів зубів:

dа1 = d1 + 2 m = 130 + 2 5 = 140 мм;

dа2 = d2 + 2 m = 580 + 2 5 = 590 мм;

діаметри кіл впадин зубців:

df1 = d1 – 2,5 m = 130 – 2,5 5 = 117,5 мм;

df2 = d2 – 2,5 m = 580 – 2,5 5 = 567,5 мм;

Ширина зубчастого вінця (довжина зуба)

колеса b2 = ba а = 0,63 355 = 223,6 225 мм.

шестерні b1 = b2 + (5…10) = 225 + 10 = 235 мм.

При визначенні ширини зубчастих вінців слід керуватися рядом нормальних лінійних розмірів (табл. 14.1 [1]), або до числа, кратного 5. Усі розраховані геометричні параметри зводяться в табл. П. 1.2.

Таблиця П.1.2 Геометричні параметри циліндричної

зубчастої передачі

|

Назва |

Міжосьова відстань а, мм |

Модуль m, мм |

Число зубів z |

Довжина зуба b, мм |

Діаметри, мм | ||

|

d |

dа |

df | |||||

|

Шестер-ня |

355 |

5 |

26 |

225 |

130,0 |

140,0 |

117,5 |

|

Колесо |

116 |

235 |

580,0 |

590,0 |

567,5 | ||

П.1.2. Підбір матеріалу шестерні за заданим матеріалом колеса та визначення допустимих напружень.

Необхідна твердість ([1], стор. 150)

НВ1 НВ2 + (20…30),

де НВ2 – середня твердість матеріалу колеса.

Тоді НВ2 = (194+263)/2 = 228,5

НВ1 = 228,5 + (20…30) = 248,5…258,5

Підбір матеріалу шестерні виконується з умови

НВ1 НВ1тр,

Цій вимозі задовольняє сталь 30хГС поліпшена, твердість 235…280 ([1], стор. 173, табл. 9.6).

Розрахункова твердість (235+280)/2 = 257,5.

Допустимі контактні напруження ([1], формула 9.10):

![]() ,

МПа,

,

МПа,

де Hlimb – базова межа контактної витривалості, МПа ([1], табл. 9.8);

КHL – коефіцієнт довговічності ([1], стор. 151);

SH – коефіцієнт безпеки ([1], стор. 151).

Для колеса маємо:

Hlimb2 = 2 НВ2 + 70 = 2 228,5 + 70 = 527 МПа,

для шестерні:

Hlimb1 = 2 НВ1 + 70 = 2 257,5 + 70 = 585 МПа,

У подальших розрахунках приймаємо КHL = 1, SH = 1,1 тоді:

[H]2 = 0,9 (527 1)/1,1 = 431 МПа;

[H]1 = 0,9 (585 1)/1,1 = 479 МПа;

Розрахунок прямозубих передач, на відміну від інших, ведуть по меншому допустимому напруженню: [H] = 431 МПа.

П.1.3. Визначення розрахункового крутного моменту, що може передати редуктор.

Розрахунковий крутний момент на колесі ([1], формула 9.39):

,

Нмм;

,

Нмм;

де KH – коефіцієнт, що враховує нерівномірність розподілу навантаження по довжині зуба, ([1], табл. 9.17);

Ка – коефіцієнт міжосьової відстані, що враховує вид зачеплення зубів.

= 4776490

Нмм.

= 4776490

Нмм.

Приклад 2. Косозуба циліндрична передача

Розрахувати зубчасту передачу редуктора за даними прикладу 1. Вид зачеплення зубів – косозубе.

Розрахунок косозубої передачі відбувається багато в чому подібно до прямозубої. Але є деякі відміни.

Допустиме контактне напруження вираховують таким чином: спочатку треба розрахувати умовно допустиме напруження ([1], формула 9.11):

![]() МПа.

МПа.

Далі треба перевірити виконання вимоги

[H] ≤ 1,25 [H]min

1,25 [H]min = 1,25 455 = 569 МПа.

Ця вимога виконується:

[H] = 455 МПа < 1,25 [H]min = 569 МПа,

тому приймається [H] = 455 Мпа для подальшого розрахунку.

Подальші розрахунки можна вести так, як наведено у прикладі 9.1[1]. Але слід врахувати такі зауваження:

прийом визначення числа зубців шестерні таким чином як це зроблено у пункті 8 названого прикладу «задаемся числом зубьев» не є достатньо обгрунтованним;

тригонометричні функції та лінійні розміри слід визначати до шостого знаку (не переводячи у хвилини та секунди).

Розрахунки за пунктами 8…12 названого вище прикладу краще проводити в такий послідовності:

попередньо визначається орієнтовне значення нормального модулю:

mn = (0,01…0,02) а = (0,01…0,02) 355 = 3,55…7,1 мм.

З табл. 9.1 [1] приймається найменьший модуль у визначеному інтервалі mn = 4 мм, значення mn = 3,5 мм, що не є переважним, до уваги в першу чергу не береться.

приймається середнє значення кута нахилу зубців = 150 ;

розраховується сумарне число зубців ([1], формула 9.4):

![]() ;

;

знаходяться числа зубців шестерні та колеса вирішенням системи рівнянь:

;

;

z1 = 171/(1+4,5) 31;

z2 = 171 – 31 = 140;

фактичне передаточне число

![]()

погрішність передаточного числа становить

;

;

кінцеве значення кута нахилу зубців

![]() 0;

0;

ободовий модуль

![]() мм;

мм;

ділильні діаметри:

d1 = mt z1 = 4,152047 31 = 128,713457 мм;

d2 = mt z2 = 4,152047 140 = 581,28658 мм;

перевірка

![]() мм.

мм.

Усі розраховані геометричні параметри зводяться в табл. П.2.1.

Таблиця П.2.1 Геометричні параметри циліндричної

зубчастої передачі

|

Назва |

Міжосьова відстань а, мм |

Модуль m, мм |

Кількість зубців z |

Кут нахилу зубців, 0 |

Довжина зуба b, мм |

Діаметри, мм | ||

|

d |

dа |

df | ||||||

|

Шестерня |

355 |

4 |

31 |

15,55 |

240 |

128,7 |

136,7 |

118,7 |

|

Колесо |

140 |

230 |

581,3 |

589,3 |

571,3 | |||

Подальший розрахунок проводиться подібно до прикладу 1 цієї методики, а також методів та прикладів, наведених в навчальній літературі.

Кінематичний розрахунок приводу.

Визначення частоти обертання вихідного валу.

Частота обертання вихідного валу

![]() ,

хв-1.

,

хв-1.

Кутова швидкість вихідного валу

![]() ,

с-1.

,

с-1.

Розрахунок потужності вихідного валу та наближене визначення необхідної потужності двигуна.

Потужність на вихідному валу ([1], формула 5.4)

Рвих = Твих вих, Вт,

де Твих – крутний момент на вихідному валу, Нм;

Розрахунки по п.п. 2.3; 2.4; 2.5 та 3 виконуються відповідно до конкретної кінематичної схеми приводу (мал. 3.1; 3.2) за методикою наведеною в [1]. Істотним є призначення і місце установки редуктора в механізмі – швидкохідний він або тихохідний (мал.3.1 та 3.2).

1 -

швидкохідна додаткова відкрита

зубчасто-циліндрична передача;

1 -

швидкохідна додаткова відкрита

зубчасто-циліндрична передача;

2 - тихохідний зубчасто-циліндричний редуктор.

Малюнок 3.1. Кінематична схема приводу стрічкового транспортера з тихохідним редуктором.

1 – швидкохідний одноступінчатий зубчасто-циліндричний редуктор;

2 – тихохідна додаткова відкрита зубчасто-циліндрична передача.

Малюнок 3.2. Кінематична схема приводу стрічкового транспортера з швидкохідним редуктором.

Приклад 3. Кінематичний розрахунок приводу.

Виконати кінематичний розрахунок приводу за даними Прикладу 1.

П.3.1 Визначення частоти обертання вихідного валу.

Частота обертання вихідного валу

![]() 50,695

хв-1.

50,695

хв-1.

Кутова швидкість вихідного валу

![]() 5,306

с-1.

5,306

с-1.

П.3.2 Розрахунок потужності валів.

Потужність на вихідному валу ([1], формула 5.4)

Рвих = Твих вих = 4776490 10-3 5,306 = 25344 Вт,

Рвих = 25,3 кВт.

Потужність вхідного валу:

![]() 27,89

кВт,

27,89

кВт,

де з – загальний ККД приводу ([1], формула 5.6).

П.3.3 Орієнтовне визначення потрібної частоти обертання та вибір типорозміру двигуна.

Вибір двигуна та визначення передаточних чисел ведемо в табличній формі (табл. П.3.1).

Таблиця П.3.1 Вибір двигуна та визначення передаточних чисел

|

Типорозмір двигуна |

Р, кВт |

nc, хв-1 |

S,% |

nдв, хв-1 |

uзаг |

uдод |

Висновок |

|

4А180М2У3 |

30 |

3000 |

1,9 |

2943 |

58,05 |

13,01 |

непридатний |

|

4А180М4У3 |

1500 |

1,9 |

1471,5 |

29,03 |

6,51 |

непридатний | |

|

4А200L6У3 |

1000 |

2,1 |

979 |

19,31 |

4,43 |

непридатний | |

|

4А220М8У3 |

750 |

1,8 |

736,6 |

14,53 |

3,26 |

придатний | |

|

4А250S10У3 |

600 |

1,9 |

588,6 |

11,62 |

2,6 |

менш придатний |

Пояснення до таблиці:

потрібну потужність (30 кВт) мають п’ять двигунів, які відрізняються швидкістю обертання; треба проаналізувати всі ці варіанти, критерієм вибору конкретного двигуна є дані таблиці 5.5 [1]; найкращим варіантом буде той, що відповідає рекомендованим передаточним числам;

фактична частота обертання вала двигуна розраховується за формулою 5.7 [1] ;

загальне передаточне число:

![]()

передаточне число додаткової передачі визначиться як:

![]()

Додатковою передачею можуть бути: відкрита зубчаста, ремінна, ланцюгова передачі або ж другий редуктор. Студент має сам вибрати передачу й розробити кінематичну схему (мал. П.1).

У прикладі, що розглядається, з додатковою клинопасовою передачею можливі два варіанти з двигунами:

а) 4А225М8У3,

б) 4А250S10У3.

Слід надати перевагу двигунові 4А225М8У3 як суто дешевшому. Подальший розрахунок слід вести згідно з розділом 9.12 та прикладом 9.1 [1] та ін.

Перший етап компонування редуктора.

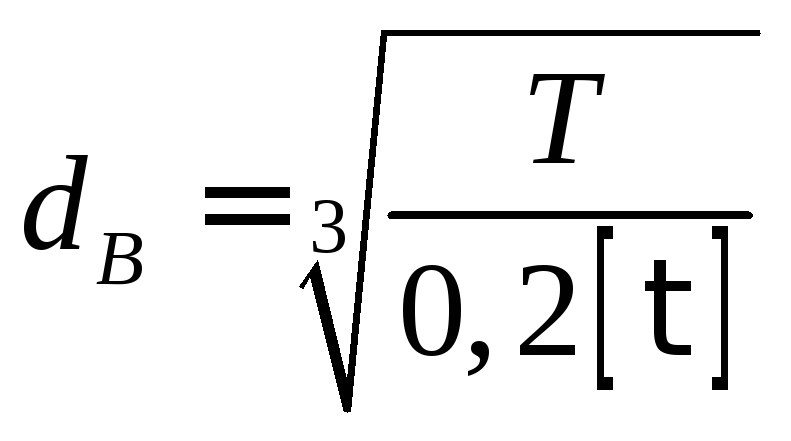

Проектний розрахунок валів ([1], розділ 14.3).

Проектний розрахунок валу полягає у визначенні діаметру його вихідного кінця і діаметрів його середніх ділянок. Під середніми ділянками валу розуміють ті, на яких встановлені шестерні або зубчасті колеса. Ці ділянки знаходяться між підшипниками валу, тобто в середній його частині.

На стадії попереднього проектування необхідний діаметр валу визначають розрахунком на чисте кручення по знижених допустимих напруженнях кручення ([1], формула 14.7)

мм, (4.1)

мм, (4.1)

де Т – крутний момент на валу, Нмм;

[] – знижена допустиме напруження кручення.

Його значення [1]:

- при визначенні діаметру вихідного кінця валу [] = 25…30 МПа;

- при визначенні діаметру середньої ділянки (у місці посадки шестірні та колеса) [] =10…20 МПа.

Діаметр швидкохідного валу редуктора, одержаний розрахунком на міцність, як правило, доводиться збільшувати, щоб встановити стандартну муфту або зрівняти з діаметром валу електродвигуна (при їх безпосередньому з”єднанні).

Форма і розміри елементів валу. Звично вали редукторів виконують ступінчастими. Це пов'язано з тим, що деталі повинні бути закріплені на валах, а самі вали – зафіксовані в осьовому напрямі. Крім того, при складанні вузла валу насаджувані на вал деталі (шестерні, колеса, підшипники, кільця, втулки, ущільнення та ін.) повинні вільно просуватися уздовж валу до місць їх установки.

Діаметри валів понад 20 мм в місці посадки підшипників кочення повинні бути кратними п'яти.

Для фіксації деталей в осьовому напрямі на валах передбачають буртики (мал. 4.1). Висоту заплечиків h цих буртиків і висоту фасок С можна приймати орієнтовно по табл. 4.1 [1].

1 – вал;

2 – заплечик для осьової фіксації;

h – висота заплечика;

С – катет фаски;

R – радіус галтелі валу;

Малюнок 4.1. До визначення висоти заплечиків, радіусів галтелей і катетів фасок валу редуктора.

Таблиця 4.1. Розміри заплечиків і фасок на валах.

|

Діаметр d, мм |

h, мм |

С, мм |

|

10…20 |

2,5…4 |

1, 5…2 |

|

20…40 |

3…5 |

2…2,5 |

|

40…60 |

5…8 |

2…3 |

|

60…80 |

7…9 |

2,5…3 |

|

80…100 |

7…10 |

2,5…3,5 |

|

100…120 |

8…12 |

3,5…4 |

Фаски (С х 450) на кінцях валів служать для зручності посадки деталей при монтажі (табл. 4.1).

У місцях переходу від одного діаметра d валу до іншого D, де немає насаджених деталей, слід передбачати галтелі радіусом R (табл. 4.2, мал. 4.1).

Таблиця 4.2. Радіуси галтелей в місцях з’єднання ділянок валу з різними діаметрами.

|

(D – d), мм |

2…4 |

4…8 |

8…12 |

12…16 |

16…18 |

|

R, мм |

1…2 |

2…3 |

3…5 |

4…7 |

5…8 |

Радіус закруглення (фаскі) внутрішнього кільця підшипника кочення так само повинен бути більшим за радіус галтелі валу (R1>R).

Малюнок 4.2. Радіуси галтелей і катетів фасок валів насаджуваних деталей.

Таблиця 4.3. Розміри фасок валів і насаджуваних деталей

|

Діаметр d, мм |

R, мм |

С, мм | ||

|

10…15 |

1 |

1, 5 | ||

|

15…40 |

1,5 |

2 | ||

|

40…80 |

2 |

3 | ||

|

80…120 |

2,5 |

4 | ||

Підбір шпонок ([3], стор. 19; [1] розділ 4.1).

Розміри поперечного розрізу призматичної шпонки вибираються з табл.21 [3] або табл.4.1 [1] залежно від діаметра валу. Починаючі проектанти часто припускаються наступної помилки. Формально слідуючи рекомендаціям таблиць, вони приймають дві шпонки різного поперечного розрізу залежно від діаметру конкретної ділянки ступінчастого валу. Це нетехнологічно. Потрібно враховувати, що крутний момент по довжині валу постійний (якщо не враховувати дуже мале зниження крутячого моменту через вплив моменту сил тертя в підшипнику кочення). Тому правильним рішенням буде прийняти розміри обох шпонок за меншим діаметром, тобто за діаметром вихідного кінця валу, однаковими.

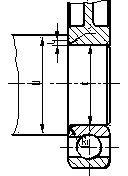

Підбір підшипників.

Підшипники кочення не можуть служити нескінченно довго, навіть, якщо вони достатньо захищені від корозії і вчаено змащуються. Межа їхньої працездатності визначається початком піттінгу (викришенню втомленості) поверхней шарів. Піттінгові піддаються тіла кочення підшипника і бігові доріжки його кілець.

На даному етапі проектування підшипники кочення підбирають по таблицях каталогу залежно від:

– діаметра цапфи валу;

– величини, напряму і характеру навантаження (спокійна, ударна, змінна);

– призначення вузла;

– частоти обертання підшипника;

– необхідної довговічності підшипника, годин.

Для одноступінчастих циліндричних редукторів слід приймати кулькові однорядні радіальні підшипники ([1], табл. 16.3):

– для швидкохідного валу – середньої серії;

– для тихохідного валу – легкої серії.

Підбір ущільнень.

Ущільнюючі пристрої підшипників призначаються для попередження витікання мастила з корпусу підшипника і для захисту його від потраплення ззовні пару кислот, вологи, пилу, бруду та інших сторонніх тіл.

Надійність підшипників кочення, та екологічна безпека багато в чому залежать від типу ущільнюючих пристроїв. При поганому захисті підшипника від впливу зовнішніх чинників термін служби його значно скорочується, а витік мастила порушує умови нормальної роботи підшипника, забруднює навколишнє середовище.

У сучасних конструкціях редукторів майже виняткове застосування мають манжетні ущільнення. У них, як ущільнюючі матеріали, використовують тверду мастилостійку гуму або пластмаси на металевому каркасі. Для того, щоб ущільнюючий матеріал краще прилягав до валу в його конструкцію вводять браслетну (охоплюючу) пружину. Пружина повинна притискувати ущільнення до валу з незначною силою. Це необхідно для зменшення зносу і нагрівання манжети. З тією ж метою контактуюча з манжетою поверхня валу піддається поверхневій термообробці на високу твердість і полірується.

Манжетні ущільнення працюють при окружних швидкостях до 10 м/с і нагріві до 100 0С.

Манжети вибирають за відповідним діаметром шийки валу по ([3], табл. 57).

Розрахунок конструктивних елементів шестерні і колеса.

Конструювання шестерінь.

Розрізняють шестерні:

– що виготовляються за одне ціле з валом і називаються вал – шестернями (мал. 4.3);

– знімні (мал. 4.4).

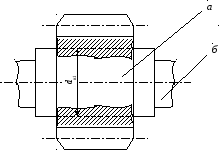

Малюнок 4.3. Вал – шестерня (шестерня виготовлена за одне ціле з валом, діаметр центрального отвору dв1 реально не існує, а мається на увазі):

а – шестерня;

б – вал.

Для того, щоб визначити, чи буде шестерня знімною або виготовленою як одне з валом, слід виконати наступну графічну побудову (мал. 4.5):

на листі міліметрівки викреслюється коло, діаметр dв якого визначений за формулі 4.1. Це коло зображає отвір в центрі шестерні для насадки на вал;

у тому ж масштабі викреслюється паз шпонки (див. пункт 4.2);

з того ж центру, що і центральний отвір з пазом під шпонку, проводяться кола впадин df1, виступів da1, ділильне d1. Якщо при цьому виявиться, що діаметр кола впадин df, буде меншим, ніж діаметр центрального отвору dв1, то геометричні параметри передачі слід переглянути;

Малюнок 4.4. Шестерня знімна:

а – зубчастий вінець;

б – паз шпонки;

в – отвір для установки (посадки) на вал.

Малюнок 4.5. До визначення конструкції шестерні.

визначити мінімальну товщину tmin тіла шестерні:

![]() .

.

Якщо

t 2,5 m, то шестерня змінна,

t < 2,5 m, то шестерня виконується за одне ціле з валом.

Визначивши конструкцію шестерні, слід викреслити її ескіз (наприклад, за взірцем мал. 9.14 а, [1]).

Конструювання зубчастих колес ([3], стор. 9).

При виконанні курсового проекту слід підібрати відповідний аналог з учбової або довідкової літератури. Для цього необхідно уважно пропрацювати, наприклад, розділ 9.13 [1], вибрати зразок, розрахувати його конструктивні елементи і викреслити ескіз.

При цьому, ескізи шестерні і колеса слід зображати на аркуші міліметрівки в зачепленні один з одним (див. приклад, мал.9.6 [1]), залишаючи вільні поля для накреслювання інших елементів редуктора, починаючи таким чином виконувати компонувальний ескіз.

Виконання компонувального ескізу редуктора.

Після визначення на підставі попередніх розрахунків геометричних параметрів основних елементів редуктора – зубчастих колес, приступають до розробки компонувального ескізу.

Компонування має на меті розробку компонувального ескіза, що дає повне уявлення про взаємне розташування елементів редуктора, а також про його габарити.

Компонувальний ескіз надає дані, яких невистачає для виконання перевірочних розрахунків. Зокрема, при розрахунках згинаючих моментів валів плечі сил визначаються прямим виміром відповідних довжин відрізків на компонувальному ескізі, виконаному в масштабі.

Компонування редуктора вирішує такі завдання:

- визначення розмірів і форми пов'язаних із зубчатими колесами елементів редуктора (валів, підшипників, шпонок, ущільнень, фланців корпусу по площині роз'єму);

- визначення найдоцільнішого розташування елементів редуктора один щодо одного, що задовольняє критеріям мінімізації розмірів, зручності складання і експлуатації редуктора, а також його ремонтопридатності.

Компонувальний ескіз виконується на міліметрівці, від руки, обов'язково у великому масштабі (бажано 1:1). В процесі компонування виконується принципове опрацьовування валів, гнізд під підшипники та ущільнення, кришок підшипників. Необхідно належну увагу приділяти питанням технологічності, розбиранню і складанню вузлів, змащення зубчастого зачеплення та підшипників, підвищення працездатності, надійності і довговічності деталей. На компонувальному ескізі проставляються всі розміри, одержані розрахунковим шляхом, а також прийняті з конструктивних міркувань. Указується масштаб зображення. Масштаб береться обов'язково стандартний. На компонувальному ескізі не вказуються допуски і посадки, шорсткість поверхонь, погрішності форми.

Компонувальний ескіз служить базою для виконання подальших перевірочних розрахунків, а також для розробки креслення загального виду редуктора.

Компонувальний ескіз слід розробляєти в такій послідовності:

вибрати масштаб і в цьому масштабі на аркуші міліметрівки провести дві паралельні штрихпунктирні лінії, віддалені одна від одної на величину міжосьової відстані а, мм (мал. 5.1); ці лінії зображають геометричні осі обертання колеса і шестірні, тобто тихохідного і швидкохідного валів;

провести вісь симетрії редуктора перпендикулярно геометричним осям (мал. 5.2);

Малюнок 5.1. Геометричні осі зубчастих колес та валів редуктора (1:1)

Малюнок 5.2. Вісь симетрії редуктора (1:1)

схемно, без зайвих деталей зобразити шестерню відповідно до розрахованих геометричних і конструктивних параметрів (мал. 5.3);

Малюнок 5.3. Прочерчування шестерні (1:1)

схемно, без зайвих деталей зобразити колесо відповідно до розрахованих геометричних і конструктивних параметрів (мал.5.4).

За ([1], мал. 9.14) вибирається зубчасте колесо циліндричне коване, тип «б». Його конструктивні параметри:

діаметр маточини dст = 1,6 dв2 = 1,6 35 = 56 мм.

З ряду нормальних лінійних розмірів приймається стандартне значення dст = 56 мм, або ближче більше.

довжина маточини повинна задовольняти двом умовам:

Lст b2 40 мм;

Lст = (1,2…1,5) dв2 = (1,2…1,5) 35 = 42…52,5 мм.

По ([1], табл.14.1) приймається Lст = 45 мм.

товщина диска колеса С = 0,3b2 = 0,3 40 = 12 мм.

товщина зубчастого вінця 0 = (2,5…4) m, але не менша ніж 8 мм; 0 = (2,5…4) 2 = 5…8 мм, приймаємо 0 = 8 мм.

обкреслити внутрішню стінку корпусу редуктора тонкою лінією (мал. 5.5).

Відстань між внутрішньою стінкою корпусу редуктора і колом вершин зубців колеса і шестерні:

y1 ≈ (1,5…3) ,

де – товщина стінки корпусу редуктора ([3], стор. 39)

= 0,025 а + 3 6 мм,

= 0,025 100 + 3 = 5,5 мм,

Приймається = 6 мм, тоді

y1 = (1,5…3) 6 = 9…18 мм.

Приймається y1 = 12 мм.

Зазор між внутрішньою боковою стінкою корпусу редуктора і торцем шестерні:

y ≈ (0,5…1,5) = (0,5…1,5) 6 = 3…9 мм.

Приймається y = 6 мм.

Якщо довжина маточини колеса Lст більша ширини зубчастого вінця шестерні b1 (Lст > b1), то y відкладають від торця маточини.

У даному прикладі b1 = Lст, тому y береться від торця шестерні.

Малюнок 5.4. Зубчасте зачеплення редуктора.

Малюнок 5.5. Викреслювання внутрішньої стінки корпусу редуктора (1:1).

розрахувати ширину фланця з'єднання корпусу і кришки редуктора (див. мал. 5.6).

діаметр фундаментних болтів:

dф ≈ (1,5…2,5) = (1,5…2,5) 6 = 9…15 мм.

По ГОСТ 7798-70 приймається фундаментний болт з діаметром різьби М12.

діаметр стяжних болтів, які сполучають корпус і кришку редуктора:

dс 0,75 dф = 0,75 12 = 9 мм.

По ГОСТ 7798-70 приймається болт з діаметром різьби М10.

відстань від внутрішньої стінки корпусу редуктора до центра отворів під стяжні болти ([3], мал. 17):

f1 1,25 dc + 1,25 10 + 6 = 18,5 мм.

Приймається ([1], табл. 14.1) f1 = 20 мм.

відстань від центра отворів під стяжні болти до зовнішнього краю фланця ([3], рис. 17):

f2 1,25 dc + 5 1,25 10 + 5 = 17,5 мм.

Приймається ([1], табл.14.1) f2 = 18 мм.

ширина фланця:

f = f1 + f2 = 20 + 18 = 38 мм.

Одержана таким чином ширина фланця може потребувати в подальшому коректування залежно від габаритних розмірів прийнятих підшипника та манжетного ущільнення.

компонування швидкохідного валу. Заздалегідь слід вивчити параграф 14.2 [1] і главу «Вали редукторів» [3].

Вали редуктора (швидкохідний і тихохідний) проектуються ступінчастої форми. Така форма дозволяє легко змонтувати і демонтувати деталі, які встановлюються на вал і фіксувати їх в осьовому напрямі на своїх посадочних місцях.

Приступаючи до компонування валу, слід уважно вивчити прийнятий прототип редуктора ([3], мал. 30 і далі).

Починати розробку конструкції валу слід з визначення діаметрів всіх його ділянок (див. п. 4). Рекомендується на окремому аркуші паперу зобразити осьову лінію, а потім – вихідну (приєднувальну) ділянку валу. Якщо ця ділянка з'єднується з електродвигуном, то її діаметр треба погоджувати з діаметром вала електродвигуна для установки стандартної з”єднувальної муфти (dв = (0,8…1,2) dэд, де dэд – діаметр вихідного кінця валу електродвигуна).

Малюнок 5.6. Викреслювання фланця корпусу

Довжина вихідної ділянки валу приймається рівною:

l б1 ≈ (1,5…2) dв1 = (1,5…2) 25 = 37,5…50 мм.

Приймається l1б = 45мм.

Довжина приєднувальної ділянки в подальшому може бути відкоректована по довжині деталі яка встановлюється на вал (напівмуфти, шківа, зірочки та ін.).Слід також брати до уваги розрахункову довжину шпонки.

Тепер слід пригадати діаметр впадин шестерні (див. мал. 5.3), який дорівнює df1 = 35 мм. Тоді діаметри ділянок валу під підшипник і під ущільнення лежатимуть в проміжку між dв1 = 25 мм і df1 = 35 мм. Номінальний діаметр валу під підшипник dп і номінальний діаметр під ущільненням dу можна зробити однаковими і прийняти рівним dп1 = df1 = 30 мм. Фактичні діаметри цих ділянок відрізнятимуться за рахунок того, що діаметр валу під підшипник буде виконаний по посадці k6 або m6 з більшим натягом, ніж діаметр під ущільнення з посадкою d9. Завдяки цьому можна легко змонтовувати і демонтувати підшипник.

На обох торцях шестерні треба виконати уступи для упору внутрішнього кільця підшипника кочення. Діаметр цього упору не повинен перевищувати зовнішній діаметр внутрішнього кільця підшипника кочення d1 (см. мал. 10 а та ін., а також табл. 27…39 [3]).

Згідно вищевикладеному приймаються:

підшипник серії 306 ([3], табл. 28)

внутрішній діаметр dп = 30 мм;

зовнішній діаметр D = 72 мм;

ширина B1 = 19 мм;

радіус округління r = 2 мм;

діаметр внутрішнього кільця d1 = 44 мм;

внутрішній діаметр зовнішнього кільця D1 = 60 мм;

динамічна вантажопідйомність С = 28100 Н;

манжета гумова армована ([3], табл. 57)

типорозмір: d х D х B = 30 х 52 х 10 мм.

проектування кришок підшипникових гнізд. Кришки підшипників бувають: глухі і з отвором (врізні), накладні і врізні. Тип кришки визначає її конструкцію, а її розміри залежать від діаметра відповідної ділянки валу і габаритних розмірів відповідного підшипника.

При проектуванні кришок підшипникових гнізд можна керуватися відомостями, наведеними в [3], мал. 17, табл. 41, мал. 25; [5], глава «Корпуси та кришки», табл. 8.22, мал. 9.10; мал. 10.26; [7] аркушів 243.

Конструювання глухої кришки (мал. 5.7).

Згідно мал.17 [3] посадочний діаметр кришки дорівнює зовнішньому діаметру підшипника D = 72 мм.

Внутрішній діаметр буртика кришки дорівнює внутрішньому діаметру зовнішнього кільця підшипника D1 = 60 мм.

Згідно табл. 40 [3] приймається:

– діаметр кріпильних болтів dк = М8;

– кількість кріпильних болтів n = 4.

Зовнішній діаметр фланця кришки

Dа = D + 5dк = 72 + 58 = 112 мм.

Товщина фланця

tф = 0,75dк + 2 = 0,75 8 + 2 = 8 мм.

Довжина буртика кришки b визначається таким чином: з ширини фланця потрібно відняти товщину підшипника і додати = 1 мм для установки картонного кільця ущільнювача, що запобігає витіканню масла через зазори в підшипниковому вузлі:

b = f – В + = 38 – 19 + 1 = 20 мм.

Діаметр центрів отворів під кріпильні болти

![]() 92

мм.

92

мм.

Діаметр отворів під кріпильні болти

d!к = dк + 1= 8 + 1 = 9 мм.

Малюнок 5.7. Компонування глухої кришки (1:1).

Малюнок 5.8. Компонування врізної кришки гнізда підшипника (1:1).

Конструювання врізної кришки (мал. 5.8).

Завдяки симетрії редуктора конструкція врізної кришки багато в чому повторює глуху кришку. Відмінність полягає у наявності гнізда під манжету і центрального отвору.

Діаметр центрального отвору в врізній кришці повинен бути трохи більшим, ніж діаметр валу. Це потрібно для забезпечення вільного обертання валу. Практично потрібно прийняти наступне за діаметром валу більше число по ряду Ra 40 ([1], табл. 14.1).

Приймається dот = 32 мм.

Товщина стінки торця приймається ([3], рис. 17) tm = 8 мм.

Гніздо під манжету має габарити, які визначаються тіпорозмером манжети:

– діаметр Dм = 52 мм;

– ширина bм = 10 мм.

Решта розмірів приймається такими, як і в глухій кришці.

На цьому етапі компонування слід врахувати розміри головок болтів, що кріплять врізну кришку до корпусу редуктора. Під головку кріпильного болта встановлюється пружинна шайба для оберігання від самовідгвинчування. Це також слідує враховувати. Для недопущення затирання насаджуваної на вихідний кінець валу деталі (напівмуфта, шків, зірочка і ін.) об головки кріпильних болтів слід передбачити гарантований зазор ( = 2…4 мм). Крім того, на вихідному кінці валу слід передбачити заплечик для фіксації встановлюваної деталі в осьовому напрямі, паз шпонки для фіксації в радіальному і у разі застосування призматичної шпонки – стопорну шайбу, яка зафіксує деталь із зовнішньої сторони.

Тепер відповідно до розмірів кришки необхідно з довідкової літератури виписати розміри головки болта ([3], табл. 43) і пружинної шайби ([3], табл. 47) – див. мал.5.9 і 5.10.

Далі прокреслюється пружинна шайба (у стиснутому до відказу вигляді оскільки після складання болт буде затягнений до відказу) і головка болта до компонувального ескізу врізної кришки підшипникового гнізда. Іншими словами, об'єднуються малюнки 5.8, 5.9, і 5.10 (мал. 5.11).

Малюнок 5.9. Ескіз головки болта для кріплення кришки підшипника (5:1).

Малюнок 5.10. Ескіз шайби пружинної, що встановлюється під головку болта (5:1).

Малюнок 5.11. До визначення габаритних розмірів врізної кришки підшипникового вузла:

1 – врізна кришка підшипникового гнізда;

2 – головка болта кріплення кришки;

3 – шайба пружинна (в стиснотому вигляді).

Після цього продовжується конструювання швидкохідного валу (мал. 5.12).

До раніше прочерченого вихідного кінця валу діаметром dв1 = 25 мм і довжиною l1б = 45мм прокреслюється ділянка валу під ущільнення і підшипник. Діаметр цієї ділянки dп1 = 30 мм, а довжина визначається конструктивно після того, як буде накреслена спроектована врізна кришка підшипникового гнізда і сам підшипник. Слід пам'ятати про зазор = 1 мм між кришкою і поверхнею торця гнізда підшипника для установки ущільнюючих картонних кілець.

На даному етапі компонування слід перевірити висоту заплечика при переході від вихідного кінця валу до ділянки під ущільнення і підшипник. Висота заплечика

![]() мм.

мм.

Згідно табл. 4.1 при діаметрах валу 20…40 мм необхідна висота заплечика тр = 3…5 мм. Похибкою 0,5 мм в цьому випадку цілком допустимо нехтувати.

Відступаючи від заплечика на 3 мм, викреслюється врізна кришка підшипникового гнізда (див. мал. 5.11) і сам підшипник (схемно). На відстані Y = 6 мм від торця підшипника зображається шестерня (див. мал. 5.3). З обох торців шестерні на валу виконуються буртики для фіксації внутрішнього кільця підшипника кочення.

Діаметр буртика повинен бути меншим діаметру внутрішнього кільця підшипника d1 = 44 мм і не повинен перевищувати діаметр кола впадин зубів колеса

dб1 df1 = 35 мм.

Приймається dб1= 35 мм.

Завдяки симетрії конструкції ділянок валу з протилежної сторони зображаються буртик, підшипник кочення і глуха кришка підшипникового гнізда (див. мал. 5.7).

Компонування тихохідного валу.

Компонувальний ескіз тихохідного валу виконується аналогічно ескізу швидкохідного валу. При компонуванні слід враховувати особливості вже сконструйованого швидкохідного валу (мал. 5.13).

Малюнок 5.13. Компонувальний ескіз редуктора.

(Попередньо прийнятий розмір Y1 = 12 мм виявився малим, тому його треба збільшити до Y!1 = 20 мм, див. далі).

На початку слід конструктивно визначити діаметри ділянок валу. Знаючи діаметр валу в місці установки зубчастого колеса (посадочний діаметр) dК2 = 35 мм і діаметр вихідного кінця dв2 = 25 мм визначають діаметри ділянок валу під підшипник і під ущільнення рівними dп2 = dу2 = 30 мм.

Згідно вищевикладеному приймаються:

підшипник серії 206 ([3], табл. 28)

внутрішній діаметр dп = 30 мм;

зовнішній діаметр D = 62 мм;

ширина B1 = 16 мм;

радіус округління r = 2 мм;

діаметр внутрішнього кільця d1 = 40 мм;

внутрішній діаметр зовнішнього кільця D1 = 52 мм;

динамічна вантажопідйомність С = 19500 Н;

манжета гумова армована ([3], табл. 28), типорозмір:

d х D х B = 30 х 52 х 10 мм.

Підшипники швидкохідного і тихохідного валів слід розташовувати так, щоб їхні торці, повернені всередину редуктора, були б на одній лінії. Після цього накреслюються глуха і врізна кришки підшипникових вузлів, які для тихохідного валу конструюються так, як і для швидкохідного.

Істотні зауваження:

в процесі компонування з'ясувалося, що кришки перекривають одна одну. Щоб цього уникнути, кришки слід зробити відрізними (мал. 5.14).

в процесі проектування також з'ясувалося, що спочатку прийнятий зазор Y1 = 12 мм між зовнішнім діаметром шестерні і внутрішньою стінкою корпусу редуктора недостатній для утворення підшипникового гнізда. Тому цей зазор з конструктивних міркувань збільшений до Y !1 = 20 мм (див. мал. 5.13).

компонуючи, а потім і конструюючи редуктор, слід всіляко уникати концентраторів напружень, зокрема, ділянку тихохідного валу під маточиною колеса слід компонувати так, щоб він закінчувався, не доходячи до краю маточини, як показано на мал. 5.13. Неприпустимо компонувати цю ділянку валу так, як рекомендовано, наприклад, на мал. 14.15 [1], оскільки у правого краю шестерні з'являється небезпечний концентратор напружень.

Малюнок 5.14. Узгодження конфігурацій суміжних кришок підшипникових гнізд

Наведений приклад розробки компонувального ескізу покликаний допомогти студенту освоїти ази конструювання. Він не охоплює всієї різноманітності варіантів конструкторських рішень, відображених у навчальній і довідковій літературі, якою слід користуватися в процесі роботи над проектом.