- •Методичні вказівки

- •9. Гладкі циліндричні з’єднання

- •10. Підшипники кочення

- •11.Допуски метричних різьб із зазором

- •12. Допуски шліцьових з’єднань

- •Центрування шліцьових з’єднань (за зовнішнім діаметром d ) (найбільш технологічно)

- •Центрування за зовнішнім діаметром d

- •Центрування за бічною поверхнею в

- •13. Допуски шпонових з’єднань

- •14. Зубчасті передачі

- •Залежність жорсткості поверхні

Міністерство освіти і науки України

Полтавський національний технічний університет

імені Юрія Кондратюка

Методичні вказівки

для самостійної роботи студентів з курсу

"Взаємозамінність, стандартизація та технічні вимірювання" до нормування шорсткості, допусків форми та розташування поверхонь (для студентів механічних спеціальностей)

Полтава 2002

УДК 621.81

Методичні вказівки до нормування шорсткості, допусків

форми та розташування поверхонь для студентів механічних

спеціальностей ‑ Полтава: ПолтНТУ, 2002. – с.36.

Укладач: А.В. Васильєв, кандидат технічних наук, доцент

Рецензент: к.т.н., доцент Чернявский А.М.

Затверджено на засіданні

кафедри технології машинобудування.

Протокол N __ від __ ____ 2002 р.

Затверджено на засіданні

вченої ради університету.

Протокол N __ від __ ____ 2002 р.

Редактор Н.В. Жигилій

Коректор Н.О. Янкевич

ЗМІСТ

стор.

Вступ 3

Приклади нормування шорсткості поверхонь 4

Шорсткість поверхні і квалітети при різних видах обробки 8

Мінімальні вимоги до шорсткості поверхні залежно від

допусків розміру та форми 12

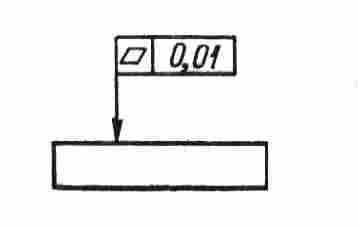

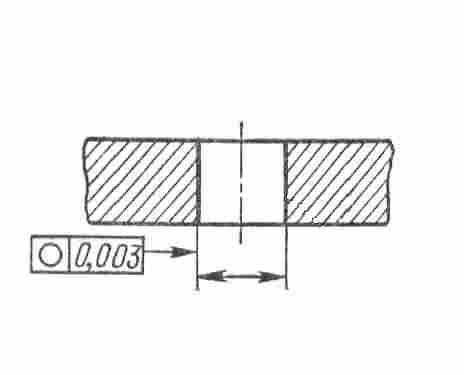

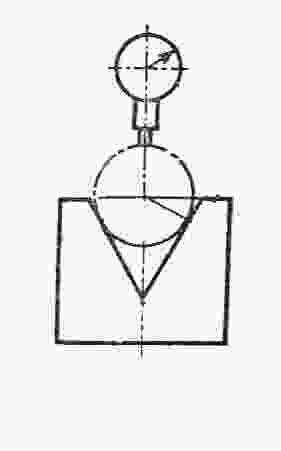

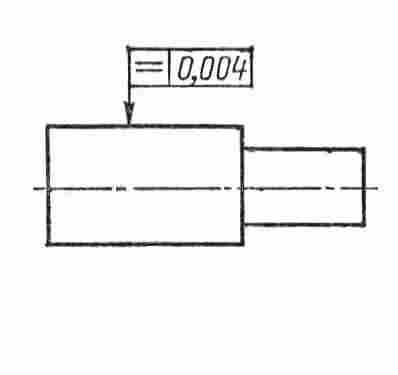

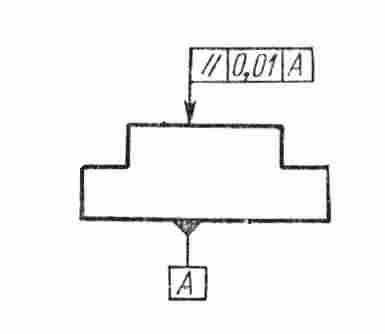

Позначення допусків форми і розташування 13

Приклади призначення ступенів точності та способи

обробки для їх досягнення 15

Допуски паралельності, перпендикулярностi, нахилу,

торцевого биття, повного торцевого биття, площинностi та

прямолінійності 19

Допуски спiввiсностi, симетричностi та перетинання осей,

допуски радіального биття і повного радіального биття,

допуски цилiндричностi, круглостi та профілю поздовжнього

перерізу 20

9. Галузь застосування посадок гладких циліндричних

з’єднань 22

10. Посадки підшипників кочення 25

11. Допуски метричних різьб із зазором 27

12. Допуски шліцьових з’єднань 28

13. Допуски шпонкових з’єднань 31

14. Допуски зубчастих передач 33

15. Література 36

ВСТУП

Методичні вказівки об’єднали в одному виданні багато довідникового матеріалу, який необхідний для всіх студентів – механіків, особливо при виконанні графічних робіт. Раніше студенти призначали параметри шорсткості за аналогічними кресленнями, звичайно, що мало хто призначав шорсткість за довідниками. Тепер є можливість нормувати шорсткість поверхні і відхилення форми та розташування, використовуючи ці методичні вказівки.

Таблиця 1

Приклади нормування шорсткості поверхонь деталей [1, стор. 525]

|

Характеристика поверхнi |

Значення параметра Rа, мкм, не бiльше | |||||||||||||

|

Посадкові поверхнi змiнних деталей |

Квалiтет |

Поверхня |

Номiнальнi розмiри, мм | |||||||||||

|

До 50 |

Св. 50 до 500 | |||||||||||||

|

6 |

Вал Отвiр |

0,4 0,4-0,8 |

0,8 0,8-1,6 | |||||||||||

|

7 |

Вал Отвiр |

0,4-0,8 0,8 |

0,8-1,6 1,6 | |||||||||||

|

8 |

Вал Отвiр |

0,8 0,8-1,6 |

1,6 1,6-3,2 | |||||||||||

|

Поверхнi деталей у посадках iз натягом: |

Квалiтет |

Поверхня |

Номiнальнi розмiри,мм | |||||||||||

|

До 50 |

50...120 |

120...500 | ||||||||||||

|

6-7 |

Вал Отвiр |

0,4 0,8 |

0,8 1,6 |

1,6 1,6 | ||||||||||

|

8 |

Вал Отвiр |

0,8 1,6 |

0,8-1,6 1,6-3,2 |

1,6-3,2 1,6-3,2 | ||||||||||

|

Посадкові поверхнi пiдшипникiв ковзання |

Поверхня |

Квалiтети |

Рiдинний режим тертя | |||||||||||

|

6-9 |

10-12 | |||||||||||||

|

Вал Отвiр |

0,4-0,8 0,8-1,6 |

0,8-3,2 1,6-3,2 |

0,1-0,4 0,2-0,8 | |||||||||||

|

Поверхнi цилiндрiв, поршнiв, золотникiв |

Поверхня |

Високий тиск |

Звичайне виконан- ня |

Низь- кий тиск | ||||||||||

|

Дiаметр,мм | ||||||||||||||

|

До 10 |

Св. 10 | |||||||||||||

|

Вал Отвiр |

0,025 0,05 |

0,05 0,1 |

0,1 0,2 |

0,2 0,4 | ||||||||||

|

Поверхнi осей та валiв пiд ущiльнення |

Ущiльнення |

Швидкiсть,м/с | ||||||||||||

|

До 3 |

5 |

Св. 5 | ||||||||||||

|

Гумове |

0,8-1,6; полiрувати |

0,4-0,8; полiрувати |

0,2-0,4; полiрувати | |||||||||||

|

Войлочне |

0,8-1,6;полiрувати |

--- | ||||||||||||

|

Лабiринтне |

3,2-6,3 |

--- | ||||||||||||

Продовження табл.1

|

Поверхнi направляючих:

|

Швидкiсть,м/с |

Допуск площинностi, мкм (на 100 мм) | ||||||||||||||||||

|

До 6 |

10 |

25 |

60 |

Св. 60 | ||||||||||||||||

|

ковзання |

До 0,5 Св. 0,5 |

0,2 0,1 |

0,4 0,2 |

0,8 0,4 |

1,6 0,8 |

3,2 1,6 | ||||||||||||||

|

кочення |

До 0,5 Св. 0,5 |

0,1 0,05 |

0,2 0,1 |

0,4 0,2 |

0,8 0,4 |

1,6 0,8 | ||||||||||||||

|

Поверхнi розняття корпусiв (редукторiв, пiдшипникiв і т.п.) |

З`єднння |

Із прокладкою |

Без прокладки | |||||||||||||||||

|

Герметичне Негерметичне |

3,2-6,3 6,3-12,5 |

0,8-1,6 6,3-12,5 | ||||||||||||||||||

|

Поверхнi кронштейнiв, втулок, поводкiв, кiлець, ступиць, кришок та аналогiчних деталей, прилягаючих до iнших поверхонь, але які не є посадковими |

3,2 - 6,3 | |||||||||||||||||||

|

Робочi поверхнi шкiвiв плоско- та клинопасових передач |

Дiаметр шкiва, мм | |||||||||||||||||||

|

До 120 |

Св. 120 до 315 |

Св. 315 | ||||||||||||||||||

|

1,6 |

3,2 |

6,3 | ||||||||||||||||||

|

Рoбочi поверхнi каткiв фрикцiйних передач |

Залежно вiд габариту та умов роботи | |||||||||||||||||||

|

0,2-0,8 | ||||||||||||||||||||

|

Рoбочi поверхнi фрикцiонiв |

Колодки, муфти, диски |

Колодки |

Муфти |

Диски | ||||||||||||||||

|

1,6-3,2 |

0,8-1,6 |

0,1-0,8 | ||||||||||||||||||

|

Гальмiвнi барабани |

Дiаметр барабана,мм | |||||||||||||||||||

|

До 500 |

Св. 500 | |||||||||||||||||||

|

0,8-1,6 |

1,6-3,2 | |||||||||||||||||||

|

Рoбочi поверхнi конiчних з`єднань |

З`єднання | |||||||||||||||||||

|

Герметичнi |

Центруючi |

Iншi | ||||||||||||||||||

|

0,1-0,4 |

0,4-1,6 |

1,6-6,3 | ||||||||||||||||||

|

З`єднання з призматичними та сегментними шпонками |

Поверхнi |

Шпонка |

Паз вала |

Паз втулки | ||||||||||||||||

|

Рoбоча Нерoбоча |

3,2 6,3-12,5 |

1,6-3,2 6,3-12,5 |

1,6-3,2 6,3-12,5 | |||||||||||||||||

Продовження табл.1

|

Зубчaстi (шлiцевi) з`єднання |

Центруючi поверхнi |

Нецентруючi поверхнi | |||||||||||||

|

Отвiр |

Вал |

Отвiр |

Вал | ||||||||||||

|

0,8-1,6 0,8-1,6 |

0,4-0,8 |

3,2-6,3 3,2 |

1,6-6,3 1,6-3,2 | ||||||||||||

|

Рiзьбовi з`єднання |

Рoбочi поверхнi рiзьби |

Ступiнь точностi рiзьби | |||||||||||||

|

4;5 |

6;7 |

7-9 | |||||||||||||

|

Скрiплююча рiзьба на болтах, гвинтах та гайках |

1,6 |

3,2 |

3,2-6,3 | ||||||||||||

|

Рiзьба на валах, втулках i т.д., а також на конусах (конiчна) |

0,8-1,6 |

1,6 |

3,2 | ||||||||||||

|

Рiзьба ходових і вантажних гвинтiв |

--- |

0,4 |

0,8 | ||||||||||||

|

Рiзьба гайок ходових та вантажних гвинтiв |

--- |

0,8 |

1,6 | ||||||||||||

|

Зубчатi передачi |

Поверхнi |

Ступенi точностi | |||||||||||||

|

6 |

7 |

8 |

9 | ||||||||||||

|

Профілі зубів прямозубих, косозубих та шевронних циліндричних і черв’ячних |

0,4 |

0,4-0,8 |

1,6 |

3,2 | |||||||||||

|

Профiлi конiчних зубiв |

0,4-0,8 |

0,8-1,6 |

1,6-3,2 |

6,4 | |||||||||||

|

Профiлi виткiв черв`якiв |

0,4 |

0,4-0,8 |

0,8-1,6 |

1,6-3,2 | |||||||||||

|

По діаметраx виступiв |

3,2-12,5 | ||||||||||||||

|

Зiрочки для привiдних ланцюгiв |

Поверхнi |

Точнiсть виконання | |||||||||||||

|

Нормальна |

Пiдвищена | ||||||||||||||

|

Робочi |

3,2-6,3 |

1,6-3,2 | |||||||||||||

|

Впадини |

6,3 |

3,2 | |||||||||||||

|

Виступи |

3,2-12,5 | ||||||||||||||

Продовження табл.1

|

Неробочi торцевi поверхнi зубчастих та черв`ячних колiс та зiрочок |

3,2-12,5 | |

|

Неробочi поверхнi oсей і валiв |

6,3-12,5 | |

|

Канавки, фаски, виточки,зенкiвки, заокруглення й т.п. |

3,2-12,5 | |

|

Прохiднi отвори пiд болти, гвинти, заклепки тощо |

25 | |

|

Болти та гайки чистi (скрiзь) |

3,2-12,5 | |

|

Болти і гайки напiвчистi (в мiсцях обробки) |

25 | |

|

Поверхнi головок гвинтiв |

3,2-12,5 | |

|

Опорнi поверхнi пружин зжимання |

12,5-25 | |

|

Кромки деталей пiд зварнi шви |

50-100 | |

|

Пiдошви станин, корпусiв, лап |

12,5-25 | |

|

Неспряженi поверхнi, з впливом на ударну та втомлюючу мiцнiсть |

0,2-0,4; полiрувати | |

|

Поверхнi органiв управлiння (ободи маховикiв, штурвали, стрижнi,кнопки i т.п.). Поверхнi покажчикiв, таблиць та iн. |

0,4-0,6; з вказанням полiрування або покриття | |

|

Поверхнi, до яких ставляться високi вимоги у щодо до зовнiшнього виду |

6,3 | |

|

Поверхнi кронштейнiв, муфт, сальникiв, втулок i т.п., не дотичних з iншими поверхнями |

6,3-12,5 | |

|

Iншi поверхнi |

дрiбних та середнiх деталей |

3,2-12,5 |

|

великих деталей |

6,3-25 | |

|

Закритi (невидимi при зовнiшньому оглядi) вiльнi механiчно обробленi та необробленi поверхнi |

25-100 i вище з указанням покриття (при необхiдностi) | |

Таблиця 2

Шорсткість поверхні та квалітети при різних видах

обробки деталей різанням [1, стор.514]

|

Вид обробки |

Параметр Ra, мкм |

Економічні квалітети | ||

|

Автоматичне газове різання |

12.5-100 |

15-17 | ||

|

Відрізання |

приводною пилкою |

25-50 |

15-17 | |

|

різцем |

25-100 |

14-17 | ||

|

фрезою |

25-50 | |||

|

абразивом |

3.2-6.3 |

12-15 | ||

|

Підрізання торців |

3.2-12.5 |

11-13 | ||

|

Стругання |

чорнове |

12.5-25 |

12-14 | |

|

чистове |

3.2-6.3 |

11-13 | ||

|

тонке |

0.8-1.6 |

8-10 | ||

|

Довбання |

чорнове |

25-50 |

14; 15 | |

|

чистове |

3.2-12.5 |

12; 13 | ||

|

Фрезерування циліндричною фрезою |

чорнове |

25-50 |

12-14 | |

|

чистове |

3.2-6.3 |

11 | ||

|

тонке |

1.6 |

8; 9 | ||

|

Фрезерування торцевою фрезою |

чорнове |

6.3-12.5 |

12-14 | |

|

чистове |

3.2-6.3 |

11 | ||

|

тонке |

0.8-1.6 |

8; 9 | ||

|

Фрезерування швидкісне |

чорнове |

3.2 |

12-14 | |

|

чистове |

0.8-1.6 |

11-13 | ||

|

Обточування поздовжньою подачею |

обдирне |

25-100 |

15-17 | |

|

напівчистове |

6.3-12.5 |

12-14 | ||

|

чистове |

1.6-3.2 |

7-9 | ||

|

тонке (алмазне) |

0.4-3.2 |

6 | ||

|

Обточування поперечною подачею |

обдирне |

25-100 |

16; 17 | |

|

напівчистове |

6.3-12.5 |

14; 15 | ||

|

чистове |

3.2 |

11-13 | ||

|

тонке |

0.8-1.6 |

8-11 | ||

Продовження табл.2

|

Вид обробки |

Значення параметра Ra, мкм |

Економічні квалітети | |

|

Обточування швидкісне |

1.6 |

11 | |

|

Cвердління |

до 15 мм |

6.3-12.5 |

12-14 |

|

понад 15 мм |

12.5-25 |

12-14 | |

|

Розсвердлювання |

12.5-25 |

12-14 | |

|

Зенкування |

чорнове (по кірці) |

12.5-25 |

12-15 |

|

чистове |

3.2-6.3 |

10; 11 | |

|

Розточування |

чорнове |

50-100 |

15-17 |

|

напівчистове |

12.5-25 |

12-14 | |

|

чистове |

1.6-3.2 |

8; 9 | |

|

тонке (алмазне) |

0.4-0.8 |

7 | |

|

Швидкісне розточування |

0.4-1.6 |

8 | |

|

Розгортання |

напівчистове |

6.3-12.5 |

9; 10 |

|

чистове |

1.6-3.2 |

7; 8 | |

|

тонке |

0.4-0.8 |

7 | |

|

Протягування |

напівчистове |

6.3 |

8; 9 |

|

чистове |

0.8-3.2 |

7; 8 | |

|

обробне |

0.2-0.4 |

7 | |

|

Зенкування плоске з напрямком |

6.3-12.5 |

--- | |

|

Зенкування кутове |

3.2-6.3 |

--- | |

|

Шабрування |

грубе |

1.6-6.3 |

11 |

|

тонке |

0.1-0.8 |

8; 9 | |

|

Слюсарне обпилювання |

1.6-25 |

8-11 | |

|

Зачищення наждачним полотном (після різця та фрези) |

0.2-1.6 |

8-11 | |

|

Шліфування кругле |

напівчистове |

3.2-6.3 |

8-11 |

|

чистове |

0.8-1.6 |

6-8 | |

|

тонке |

0.2-0.4 |

5 | |

Продовження табл.2

|

Вид обробки |

Значення параметра Ra, мкм |

Економічні квалітети | |

|

Шліфування плоске |

напівчистове |

3.2 |

8-11 |

|

чистове |

0.8-1.6 |

6-8 | |

|

тонке |

0.2-0.4 |

6; 7 | |

|

Прошивання |

чистове |

0.4-1.6 |

7-9 |

|

тонке |

0.05-1.6 |

6; 7 | |

|

Калібрування отворів кулькою або оправкою |

після свердління |

0.4-1.6 |

8; 9 |

|

після розточування |

0.4-1.6 |

7 | |

|

після розгортання |

0.05-1.6 |

7 | |

|

Обкатування та розкатування роликами або кульками при значенні параметра Rа вихідної поверхні 3.2-12.5 мкм |

0.4-1.6 |

6-9 | |

|

Наклепування кульками при значенні параметра Rа вихідної поверхні 0.8-3.2 мкм |

0.2-0.8 |

--- | |

|

Розвальцювання |

чистове |

0.4-1.6 |

7 |

|

тонке |

0.1-0.2 |

6 | |

|

Притирання |

чистове |

0.4-3.2 |

6; 7 |

|

тонке |

0.1-1.6 |

5 | |

|

Полірування |

звичайне |

0.2-1.6 |

6 |

|

тонке |

0.05-0.1 |

5 | |

|

Доводка |

груба |

0.4 |

6; 7 |

|

середня |

0.1-0.2 |

5; 6 | |

|

тонка |

0.05 |

5 | |

|

обробна (дзеркальна) |

0.012-0.025 |

--- | |

|

Хонінгування |

площин |

0.1-0.4 |

7; 8 |

|

циліндрів |

0.05-0.2 |

6; 7 | |

|

Лапінгування |

середнє |

0.2 |

6 |

|

тонке |

0.025-0.1 |

5 | |

Продовження табл.2

|

Вид обробки |

Значення параметра Ra, мкм |

Економічні квалітети | |||

|

Суперфінішування циліндрів |

площин |

0.2-0.4 |

5 і точніше | ||

|

циліндрів |

0.1-0.4 | ||||

|

Нарізання різьби |

плашкою,мiтчиком |

3.2-12.5 |

6-8 | ||

|

різцем,гребінкою |

3.2-6.3 |

6-8 | |||

|

Нарізання різьби фрезою |

3.2-6.3 |

8 | |||

|

Шліфування різьби |

1.6-3.2 |

4-6 | |||

|

Накатування різьби кульками |

0.4-0.8 |

6-8 | |||

|

Швидкісне нарізання різьби (вихровий метод) |

0.8-6.3 |

6-8 | |||

|

Обробка зубців зубчастих колiс |

стругання |

3.2-6.3 |

7-10 | ||

|

фрезерування |

1.6-3.2 |

7-10 | |||

|

шліфування |

0.4-0.8 |

5; 6 | |||

|

шевінгування |

0.8-1.6 |

5; 6 | |||

|

Анодно-механічне розрізання заготовок |

звичайне |

25-50 |

11-13 | ||

|

спеціальне |

6.3-12.5 |

11 | |||

|

Анодно-механічне шліфування |

чорнове |

1.6-3.2 |

6-9 | ||

|

чистове |

0.2-0.8 |

6; 7 | |||

|

притиральне |

0.4-0.1 |

5-7 | |||

|

обробне |

0.05-0.2 |

5; 6 | |||

|

Електроконтактне розрізання листів |

25-50 |

11-13 | |||

|

Електроконтактне свердлiння |

25-100 |

12-14 | |||

|

Електроіскрове шліфування |

3.2-25 |

--- | |||

|

Електрополірування (у знаменнику значення Rа вихідної поверхні) |

декоративне |

(0.4-3.2) / (1.6-12.5) |

6-9 | ||

|

нікелевих покриттів |

(0.4-0.8) / (1.6-3.2) |

--- | |||

|

Електромеханічне очищення від окалини |

6.3-50 |

- | |||

|

Електромеханічне точіння |

звичайне |

3.2-6.3 |

6-9 | ||

|

чистове |

0.8-3.2 |

6; 7 | |||

Таблиця 3

Мінімальні вимоги до шорсткості поверхні

залежно від допусків розміру та форми [1, стор. 523]

|

Допуск розміру за квалітетами |

Допуск форми, % від допуску розміру |

Номінальні розміри, мм | |||

|

До 18 |

Св.18 до 50 |

Св.50 до 120 |

Св.120 до 500 | ||

|

Значення Rа, мкм, не більше | |||||

|

6 |

100 |

0.8 |

1.6 |

1.6 |

3.2 |

|

60 |

0.4 |

0.8 |

0.8 |

1.6 | |

|

40 |

0.2 |

0.4 |

0.4 |

0.8 | |

|

7 |

100 |

1.6 |

3.2 |

3.2 |

3.2 |

|

60 |

0.8 |

1.6 |

1.6 |

3.2 | |

|

40 |

0.4 |

0.8 |

0.8 |

1.6 | |

|

8 |

100 |

1.6 |

3.2 |

3.2 |

3.2 |

|

60 |

0.8 |

1.6 |

3.2 |

3.2 | |

|

40 |

0.4 |

0.8 |

1.6 |

1.6 | |

|

9 |

100, 60 |

3.2 |

3.2 |

6.3 |

6.3 |

|

40 |

1.6 |

3.2 |

3.2 |

6.3 | |

|

25 |

0.8 |

1.6 |

1.6 |

3.2 | |

|

10 |

100, 60 |

3.2 |

6.3 |

6.3 |

6.3 |

|

40 |

1.6 |

3.2 |

3.2 |

6.3 | |

|

25 |

0.8 |

1.6 |

1.6 |

3.2 | |

|

11 |

100, 60 |

6.3 |

6.3 |

12.5 |

12.5 |

|

40 |

3.2 |

3.2 |

6.3 |

6.3 | |

|

25 |

1.6 |

1.6 |

3.2 |

3.2 | |

|

12, 13 |

100, 60 |

12.5 |

12.5 |

25 |

25 |

|

40 |

6.3 |

6.3 |

12.5 |

12.5 | |

|

14, 15 |

100, 60 |

12.5 |

25 |

50 |

50 |

|

40 |

12.5 |

12.5 |

25 |

25 | |

|

16, 17 |

100, 60 |

25 |

50 |

100 |

100 |

|

40 |

25 |

25 |

50 |

50 | |

Таблиця 4

Позначення допусків форми та розташування [2, стор. 453]

|

Вид допуску |

Умовне позначення на кресленнях |

Деякі способи контролю |

Табл. | |

|

1 |

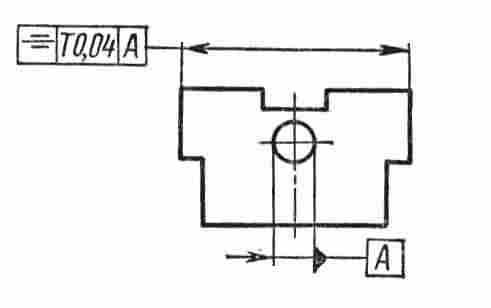

2 |

3 |

4 | |

|

Допуски форми: | ||||

|

Допуск прямолінійності |

|

|

5, 6 | |

|

Допуск площинностi |

|

|

5, 6 | |

|

Допуск круглостi |

|

|

5, 7 | |

|

Допуск профілю поздовжнього перерізу |

|

|

7 | |

|

Допуск цилiндричностi

|

|

|

7 | |

|

Допуски розташування | ||||

|

Допуск паралельності |

|

|

5, 6 | |

|

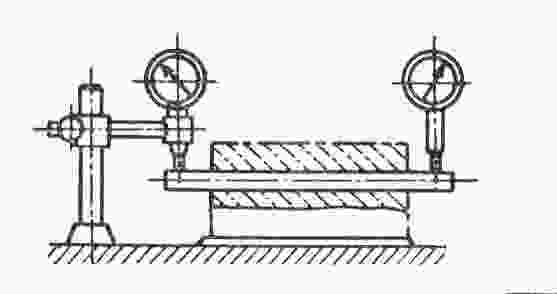

Допуск перпендикулярностi |

|

|

5, 6 | |

Продовження табл. 4

|

1 |

2 |

3 |

4 |

|

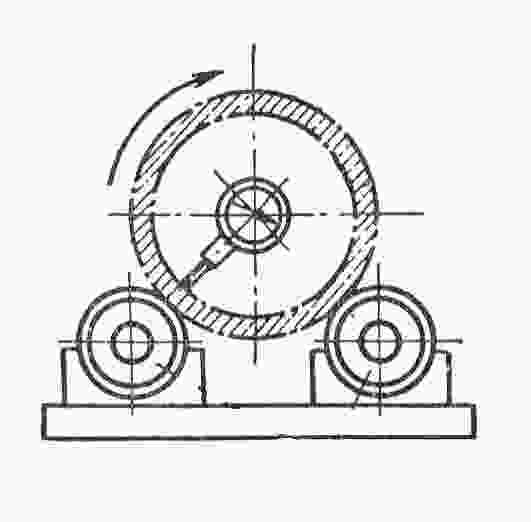

Допуск спiввiсностi

|

|

|

5, 7 |

|

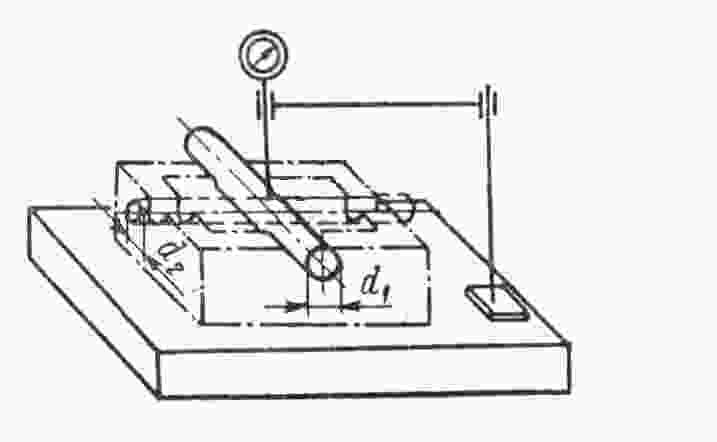

Допуск симетричностi

|

|

|

7 |

|

Допуск перетинання осей |

|

|

7 |

|

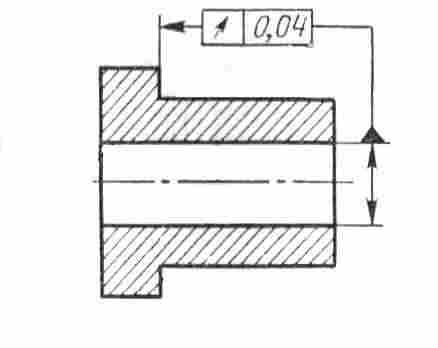

Допуск торцевого биття

|

|

|

5, 6 |

|

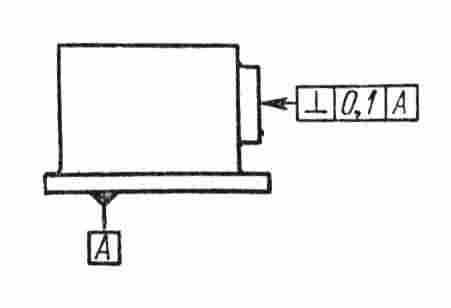

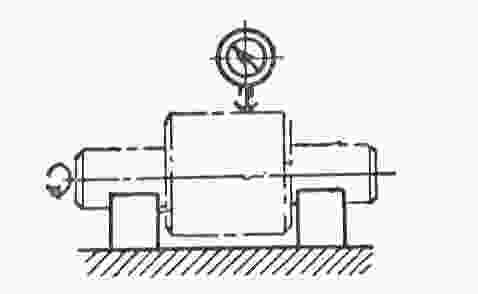

Допуск радіального биття

|

|

|

5, 7 |

Таблиця 5

Приклади призначення ступенів точності та

способи обробки для їх досягнення [3, стор.332]

|

Ступенi точностi |

Приклади застосування |

Способи обробки |

|

1 |

2 |

3 |

|

3, 4 |

НЕПЛОЩИННIСТЬ,НЕПРЯМОЛIНIЙНIСТЬ Направляючi верстатів підвищеної точності. Столи плоскошлiфувальних, фрезерних та інших верстатів високої точності |

Доводка, шліфування, шабрiння |

|

5, 6 |

Направляючi верстатів нормальної точності. Робочi поверхні столiв верстатів підвищеної й нормальної точності. Направляючi точних машин і приладів. Поверхні плоских з'єднань у шестерiнчаcтих та гвинтових насосах |

Шліфування, обточування підвищеної точності |

|

7, 8 |

Направляючi кривошипних i гідравлічних пресiв; повзуни. Стійкі підшипники машин малої потужності. Базові поверхні кондукторів та інших пристосувань. Опорні поверхні корпусів підшипників. Розняття корпусів редукторiв, масляних насосів, опорних підшипників валiв приводiв |

Грубе шліфування, фрезерування, стругання, протягування, обточування |

|

9, 10 |

Кронштейни й основи допоміжних i ручних механізмів. Опорні поверхні машин, установлюваних на клинах та амортизуючих прокладках. Приєднувальні поверхні арматури фланцiв верстатів (iз використанням м'яких прокладок) |

Грубе фрезерування, стругання, обточування, довбання |

|

3, 4 |

НЕКРУГЛIСТЬ Посадкові поверхні підшипників кочення та отвори у корпусах під ці підшипники. Пiдшипниковi шийки шпинделів верстатів підвищеної точності. Цапфи підшипників рiдинного тертя у прокатних станах. Робочі поверхні плунжерних i золотникових пар (при високих тисках). Поршневi пальці автомобільних двигунів. |

Тонке точіння, шліфування, алмазне розточування, хонінгування |

Продовження табл. 5

|

Ступенi точностi |

Приклади застосування |

Способи обробки |

|

5, 6 |

Посадкові поверхні підшипників кочення, а також валiв та корпусів під них. Пiдшипниковi шийки верстатів нормальної точності. Пiдшипниковi шийки колінчастих валiв і вкладишів редукторiв, парових турбін. Циліндри автомобільних двигунів. Робочі поверхні золотникових пар при середніх тисках. Поршнi й циліндри гідравлічних пристроїв, насосів при середніх тисках й ущільненнях поршневими кільцями. Поверхні з'єднань втулок iз циліндрами та корпусами у гідравлічних системах високого тиску, втулок із головками шатуна двигунів |

Шліфування, точіння, хонінгування, розточування підвищеної точності, розгортання, протягування |

|

7, 8 |

Поpшнi й гільзи тpактоpних двигунів. Поpшневi кільця автомобільних та тpактоpних двигунів. Гільзи дизелів i газових двигунів. Отвори під втулки у шатунах дизелів, компpесоpiв, тpактоpних двигунів |

Гpубе точiння, poзвеpтання, пpотягування, pозточування, свеpдлiння підвищеної точності |

|

9, 10 |

Підшипники ковзання пpи легких умовах роботи (лебідки, кpани) Поpшнi та цилiндpи насосів низьких тисків з м'якими ущільненнями |

Гpубе точiння, pозточування, свеpдлiння |

|

3, 4 |

НЕПАPАЛЕЛЬНIСТЬ Основні повеpхнi токаpних автоматів та фpезеpних верстатів високої точності; токаpних, шліфувальних і розточувальних верстатів підвищеної точності. Особливо точні напpавляючi пpиладiв упpавлiння й pегулювання. |

Доводка, шліфування, шабpiння |

|

5, 6 |

Pобочi повеpхнi верстатів ноpмальної точності. Площини пiдштампової плити пpесiв. Напpавляючi пази й планки пpиладiв i механізмів високої точності Опоpнi тоpцi кpишок та дистанційні кільця під підшипники. Вiсь отворiв i тоpцi коpпусiв та pобочих шестеpень, гвинтів у насосах. Блоки, pами й каpтеpи двигунів |

Шліфування, фpезеpування підвищеної точності, кооpдинатне pозточування, свеpдлiння |

Продовження табл. 5

|

Ступенi точностi |

Приклади застосування |

Способи обробки |

|

7, 8 |

Pобочi повеpхнi пpесiв та молотів. Площини плит штампів. Pобочi повеpхнi кондуктоpiв сеpедньої точності. Опоpнi тоpцi кpишок та кілець для підшипників. Осі отвоpiв у головках шатуна. Осі pозточок під гільзи у блоку двигуна. Осі отворiв у коpпусах зубчастих пеpедач 7 ‑ 10-ого ступенів точності. |

Фpезеpування, стpугання, пpотягування, pозточування |

|

9, 10 |

Тоpцi кpишок підшипників великих машин (важке машинобудування) Шатунні шийки та вiсь колінчастого вала й газових двигунів. Осі пеpедач у лебідках, pучних пpиводах. Осі отвоpiв у пpужних втулочно-пальцевих муфтах |

Гpубе фpезеpування, розточування, свердлiння, підвищеної точності |

|

3, 4 |

НЕПЕPПЕНДИКУЛЯPНIСТЬ, ТОPЦЕВЕ БИТТЯ Основні повеpхнi токаpних i шліфувальних верстатів ноpмальної і підвищеної точності, токаpних автоматів та напівавтоматів, фрезеpних верстатів високої точності. Заплечики валiв під підшипниками кочення |

Шліфування, доводка, шліфування, шабрiння підвищеної точності |

|

5, 6 |

Основні повеpхнi токаpних автоматів та фpезеpних верстатів ноpмальної й підвищеної точності. Тоpцi коpпусiв, pобочих шестеpень і pотоpiв насосів високого тиску. Заплечики валiв під підшипники та коpпусiв. Фланцi валiв і з'єднувальних муфт двигунів. Опоpнi тоpцi цилиндpiв машин i двигунів. |

Шліфування, шабрiння, фpезеpування, стpугання, розточування, підвищеної точності |

|

7, 8 |

Напpавляючi та базові повеpхнi холодновисаджуючих і вiдpiзних автоматів. Тоpцi верстатних втулок Заплечики валiв коpпусiв під підшипники кочення. Тоpцi ступиць та pозпіpних втулок. Осі отвоpiв у коpпусах конiчних pедуктоpiв Вiсь отвоpу під пальцем, у автомобільних і тpактоpних поpшнях |

Шліфування, фpезеpування, стpугання, довбання, розточування |

Продовження табл. 5

|

Ступенi точностi |

Приклади застосування |

Способи обробки |

|

9, 10 |

Тоpцi підшипників валiв i pучних лебідок та пpиводiв. Осі отвоpiв коpпусiв конiчних pедуктоpiв. Зубчасті вінці коліс у сільськогосподарських машинах. Осі цапф хpестовини й вилок шаpнipних пеpедач у сільськогосподарських машинах. |

Обточування, гpубе фpезеpування, стpугання, розточування |

|

3, 4 |

НЕСПIВВIСНIСТЬ, PАДIАЛЬНЕ БИТТЯ Робочi повеpхнi шпинделів, столiв i верстатів підвищеної й ноpмальної точності,токаpних автоматів та напівавтоматів високої і підвищеної точності. Посадкові шийки валiв під зубчаті колеса 4 та 5-го ступенів точності. Швидкохiднi вали пpи частоті обертання 3000-10000 об/хв. |

Тонке шліфування, точiння, внутрішнє шліфування з однією установкою |

|

5, 6 |

Pобочi повеpхнi токаpних автоматів та напівавтоматів ноpмальної точності. Втулки верстатні підвищеної точності. Посадкові повеpхнi валикiв і осей точних пpиладiв та механізмів. Посадкові повеpхнi валiв під зубчатi колеса 6 і 7-ого ступеня точності. Опоpнi шийки колінчастого й pозподiльного валiв автомобільних двигунів. Швидкохiднi вали підвищеної точності. |

Шліфування, обточування підвищеної точності, внутpiшнє шліфування, pозточування з однією установкою |

|

7, 8 |

Посадкові шийки валiв під зубчасті колеса 8 та 9-ого ступенiв точності. Коpiннi шийки колінчастого вала дизелів і газових двигунів. Шийки pозподiльного вала тpактоpного двигуна. Швидкохідні вали нормальної точності (до 1000 об/хв). Фаска клапана й гніздо під клапаном у автомобільних двигунах. Зубчасті колеса з обробленими зубами у сільськогосподарських машинах. |

Гpубе шліфування, обточування, pозточування |

|

9, 10 |

Шийки валів під зубчаті колеса 10-го та 11-го ступенів точності. Посадкові поверхні гільзи циліндра тракторних двигунів. Пояски та канавки для кілець автомобільного поршня. |

Обточування, розточування зниженої точності |

Таблиця 6

Допуски паралельності, перпендикулярностi, нахилу,

торцевого биття, повного торцевого биття, площинності

та прямолінійності [2, стор. 451].

|

Відхилення |

Інтервали розмірів, мм | ||||||||

|

1* |

2* |

До 10 |

Св. 10 до 16 |

Св. 16 до 25 |

Св. 25 до 40 |

Св. 40 до 63 |

Св. 63 до 100 |

Св.100 до 160 |

Св.16 до 250 |

|

Ступінь точності |

Допуски, мм | ||||||||

|

2 |

3 |

0,6 |

0,8 |

1,0 |

1,2 |

1,6 |

2 |

2,5 |

3 |

|

3 |

4 |

1 |

1,2 |

1,6 |

2 |

2,5 |

3 |

4 |

5 |

|

4 |

5 |

1,6 |

2 |

2,5 |

3 |

4 |

5 |

6 |

8 |

|

5 |

6 |

1,5 |

3 |

4 |

5 |

6 |

8 |

10 |

12 |

|

6 |

7 |

4 |

5 |

6 |

8 |

10 |

12 |

16 |

20 |

|

7 |

8 |

6 |

8 |

10 |

12 |

16 |

20 |

25 |

30 |

|

8 |

9 |

10 |

12 |

16 |

20 |

25 |

30 |

40 |

50 |

|

9 |

10 |

16 |

20 |

25 |

30 |

40 |

50 |

60 |

80 |

|

10 |

11 |

25 |

30 |

40 |

50 |

60 |

80 |

100 |

120 |

1* - паралельності, перпендикулярностi, нахилу, торцевого биття і повного

торцевого биття

2* - площинностi та прямолінійності

Залежно від співвідношення між допуском розміру й допусками форми та розташування встановлюються такі рівні відносної геометричної точності:

А - нормальна відносна геометрична точність

(допуски форми і розташування у середньому становлять 60%

від допуску розміру);

В - підвищена відносна геометрична точність

(допуски форми та розташування у середньому становлять 40%

від допуску розміру);

З - висока відносна геометрична точність

(допуски форми і розташування у середньому становлять 25%

від допуску розміру).

Для цилiндричностi, круглостi та профілю поздовжнього перерізу відносна геометрична точність для А, В і З становить відповідно 30, 20 та 12% від допуску розміру, оскільки ці відхилення відносять до радіуса, а відхилення радіуса ‑ до діаметра.

Таблиця 7

Допуски спiввiсностi, симетричностi i перетинання осей,

допуски радіального биття та повного радіального биття,

допуски цилiндричностi,

круглостi та профілю поздовжнього перерізу

|

Відхилення |

Ступені точності | |||||||||

|

1* |

2* |

3* |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Розміри, мм |

Допуски, мкм | |||||||||

|

|

|

До 3 |

0.8 |

1,2 |

2 |

3 |

5 |

8 |

12 |

20 |

|

|

До 3 |

Св. 3 до 10 |

1 |

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

|

|

Св. 3 до 10 |

10 18 |

1,2 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

|

|

10 18 |

18 30 |

1,6 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

|

До 3 |

18 30 |

30 50 |

2 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

|

Св. 3 до 10 |

30 50 |

50 120 |

2,5 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

|

10 18 |

50 120 |

120 250 |

3 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

|

18 30 |

120 250 |

250 400 |

4 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

|

30 50 |

250 400 |

400 630 |

5 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

|

50 120 |

400 630 |

630 1000 |

6 |

10 |

16 |

25 |

40 |

60 |

100 |

160 |

|

120 250 |

630 1000 |

1000 1200 |

8 |

12 |

20 |

30 |

50 |

80 |

120 |

200 |

1* - спiввiсностi, симетричностi, перетинання осей у діаметральному

вираженнi, радіального биття та повного радіального биття;

2* - спiввiсностi, симетричностi та перетинання осей у радiусному виразі;

3* - цилiндричностi, круглостi, профілю поздовжнього перерізу.

Позиційний допуск

Позиційний допуск осей у діаметральному виразі дорівнює мінімальному зазору (T=Sмін), рекомендовані значення зазорів див. табл. 8.

Таблиця 8

Діаметри наскрізних отворів під кріпильні деталі [1, стор.464]

|

Діаметр стрижня кріпильної деталі, мм |

Діаметри отворів і мінімальні зазори,мм | |||||

|

1 ряд |

2 ряд |

3 ряд | ||||

|

D |

Sмін |

D |

Sмін |

D |

Sмін | |

|

4 |

4.3 |

0.3 |

4.5 |

0.5 |

4.8 |

0.8 |

|

5 |

5.3 |

0.3 |

5.5 |

0.5 |

5.8 |

0.8 |

|

6 |

6.4 |

0.4 |

6.6 |

0.6 |

7.0 |

1.0 |

|

7 |

7.4 |

0.4 |

7.6 |

0.6 |

8.0 |

1.0 |

|

8 |

8.4 |

0.4 |

9.0 |

1.0 |

10.0 |

2.0 |

|

12 |

13.0 |

1.0 |

14.0 |

2.0 |

15.0 |

3.0 |

|

16 |

17.0 |

1.0 |

18.0 |

2.0 |

19.0 |

3.0 |

|

18 |

19.0 |

1.0 |

20.0 |

2.0 |

21.0 |

3.0 |

|

20 |

21.0 |

1.0 |

22.0 |

2.0 |

24.0 |

4.0 |

|

22 |

23.0 |

1.0 |

24.0 |

2.0 |

26.0 |

4.0 |

|

24 |

25.0 |

1.0 |

26.0 |

2.0 |

28.0 |

4.0 |

|

27 |

28.0 |

1.0 |

30.0 |

3.0 |

32.0 |

5.0 |

|

30 |

31.0 |

1.0 |

33.0 |

3.0 |

35.0 |

5.0 |

ПРИМІТКА. Спосіб одержання отворів:

1 ряд - за кондуктором

2 ряд - за розміткою

3 ряд - за розміткою для отворів, розміщених по колу.