Розв'язання.

Вибірка:

0,84 1,52 1,52 1,30 0,89 2,10 1,85 0,51 1,09 2,01 1,13 1,90

0,94 1,29 1,75 1,30 0,82 1,76 1,21 1,20 1,56 1,26 0,99 0,97

1,76 1,61 0,82 0,90 0,47 0,63 0,85 1,25 1,19 0,59 1,68 1,40

2,07 1,56 0,81 1,18 0,83 1,78 0,62 0,87 1,40 1,77 2,61 1,62

1. Побудова дослідного полігону розподілення.

Коло

можливої зміни ВB

розбиваємо на 12 (8-12) рівних інтервалів,

h

= 0,2. Розмах

вибірки

![]()

Таблиця 24

|

Інтервал |

|

|

|

|

|

|

|

|

|

|

|

0,4-0,6 |

0,5 |

3 |

0,06 |

-2 |

-6 |

12 |

-24 |

48 |

3 |

0,06 |

|

0,6-0,8 |

0,7 |

2 |

0,04 |

-1 |

-2 |

2 |

-2 |

2 |

0 |

0,1 |

|

0,8-1,0 |

0,9 |

12 |

0,24 |

0 |

0 |

0 |

0 |

0 |

12 |

0,34 |

|

1,0-1,2 |

1,1 |

7 |

0,14 |

1 |

7 |

7 |

7 |

7 |

112 |

0,48 |

|

1,2-1,4 |

1,3 |

7 |

0,14 |

2 |

14 |

28 |

56 |

112 |

567 |

0,62 |

|

1,4-І1,6 |

1,5 |

4 |

0,08 |

3 |

12 |

36 |

108 |

324 |

1024 |

0,7 |

|

1,6-1,8 |

1,7 |

8 |

0,16 |

4 |

32 |

128 |

512 |

2048 |

5000 |

0,86 |

|

1,8-2,0 |

1,9 |

4 |

0,08 |

5 |

20 |

100 |

500 |

2500 |

5184 |

0,94 |

|

2,0-2,2 |

2,1 |

2 |

0,04 |

6 |

12 |

72 |

432 |

2592 |

4802 |

0,98 |

|

2,2-2,4 |

23 |

0 |

0 |

7 |

0 |

0 |

0 |

0 |

0 |

0.98 |

|

2,4-2,6 |

2,5 |

0 |

0 |

8 |

0 |

0 |

0 |

0 |

0 |

0.98 |

|

2,6-2,8 |

2,7 |

1 |

0,02 |

9 |

9 |

81 |

729 |

6561 |

10000 |

1 |

|

Σ |

- |

50 |

1 |

- |

98 |

466 |

2318 |

14194 |

26704 |

- |

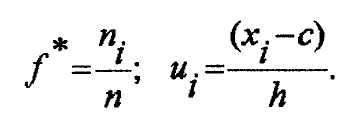

Для

спрощення розрахунку вибираємо логічний

(математичний) нуль, який дорівнює

числу хi<,

котре частіше зустрічається при (max)![]() Виконується

перевірка обчислень:

Виконується

перевірка обчислень:

![]() 2.Обчислення

статистичних характеристик

2.Обчислення

статистичних характеристик

Умовні моменти:

![]()

![]()

![]()

Вибіркові характеристики:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

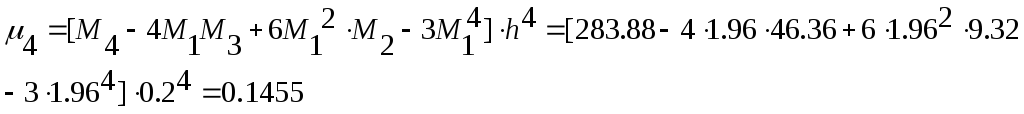

3. Побудова нормального розподілення.

Добір нормального розподілення

Таблиця 2.5

|

|

|

|

|

|

|

0,5 |

-0,792 |

-1,692 |

9,57 |

4,09 |

|

0,7 |

-0,592 |

-1,265 |

17,81 |

7,61 |

|

0,9 |

-0,392 |

-0,837 |

28,03 |

11,98 |

|

1,1 |

-0,192 |

-0,41 |

36,68 |

15,67 |

|

1,3 |

0,008 |

0,017 |

39,89 |

17,04 |

|

1,5 |

0,208 |

0,444 |

39,02 |

16,67 |

|

1,7 |

0,408 |

0,871 |

27,32 |

11,67 |

|

1,9 |

0,608 |

1.3 |

17,14 |

7,32 |

|

2,l |

0,808 |

1,726 |

9,09 |

3,88 |

|

2,3 |

1,008 |

2,15 |

3,96 |

1,69 |

|

2,5 |

1,208 |

2,58 |

1,43 |

0,61 |

|

2,7 |

1,408 |

3,01 |

0,43 |

0,18 |

|

X =1,292 |

0 |

0 |

39,89 |

17,04 |

Рис.26. Гістограма нормального розподілення

Рис.2,7. Полігон дослідного і табличного розподілення

Рис.2.8 Накопичення частостей F(x)

3. Перевірка відповідності дослідного розподілення нормальному.

Для перевірки використовується критерій Персона. Складемо розрахункову таблицю 2.6, за якою знайдемо значення критерію Пірсона.

![]()

Таблиця 26

|

|

|

|

|

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,5 |

6 |

4,09 |

1.91 |

3,65 |

0,89 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,7 |

8 |

7,61 |

0,39 |

0,152 |

0,02 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,9 |

24 |

11,98 |

12,02 |

144,5 |

12,06 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1,1 |

14 |

15,67 |

-1,67 |

2,79 |

0,18 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1,3 |

14 |

17,04 |

-3,04 |

9,24 |

0,54 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1,5 |

8 |

16,67 |

-8,67 |

75,2 |

4,5 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1,7 |

16 |

11,67 |

4,33 |

18,7 |

1,61 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1,9 |

8 |

7,32 |

0,68 |

0,46 |

0,063 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.1 |

4 |

3,88 |

0,12 |

0,0144 |

0,004 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2,3 |

0 |

1,69 |

-1,69 |

2,86 |

1,69 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2,5 |

0 |

0,61 |

-0,61 |

0,37 |

0,61 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

2 |

0,18 |

1,82 |

3,31 |

18,4 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

Σ 40,567/100% | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

![]()

Кількість ступенів вільності: К=і-3=12-3=9 , де і- кількість інтервалів вибірки .

За

таблицею

критичних точок![]() за

заданим рівнем забезпеченості

за

заданим рівнем забезпеченості![]() і

і

числом

ступенів вільності K

знаходимо

критичну точку![]() ,

(за табл.4.,

додаток)

,

(за табл.4.,

додаток)

![]()

Наше дослідне розподілення відповідає нормальному.

Висновок

за графіком (рис. 2 7.) . Як бачимо, нормальний

розподіл досить добре

описує характер експериментального

полігону, максимум якого знаходиться

зліва від центру, що відповідає позитивній

асиметрії![]() ,

і

,

і

перевищує

не на багато величини на нормальній

кривій, що відповідає позитивному

ексцесу![]()

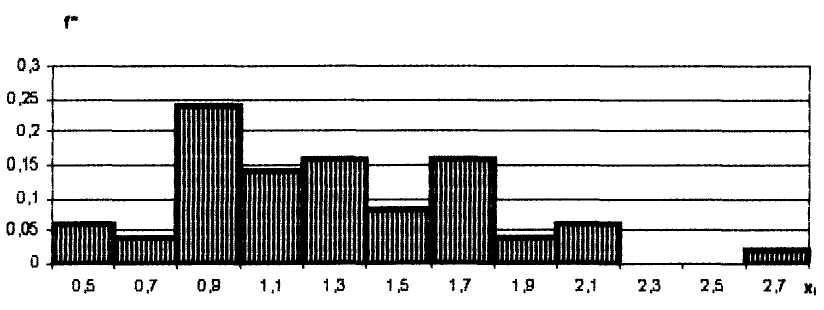

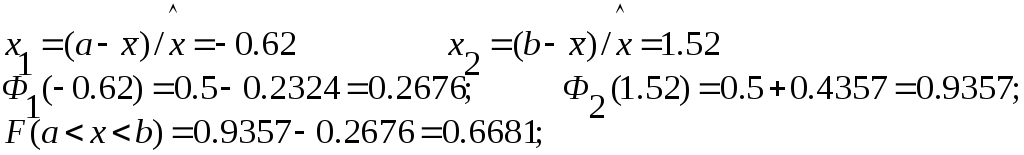

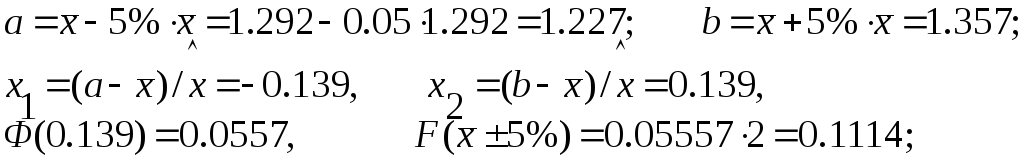

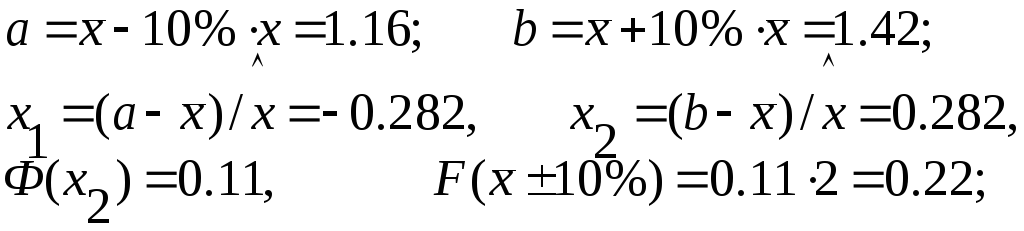

4. Знайдемо ймовірність виходу випадкової величини за даний інтервал.

![]() а=1;b=2;

а=1;b=2;

Відхилення

до 5%

Відхилення

до 5%

Відхилення

до 10%:

Відхилення

до 10%:

Відхилення до 20%:

Імовірність попадання BB у інтервали:

![]()

![]()

![]()

Вихід

випадкової величини за межі![]() буде

0,0027.

буде

0,0027.

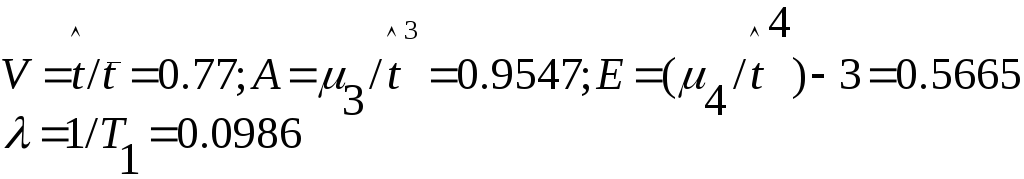

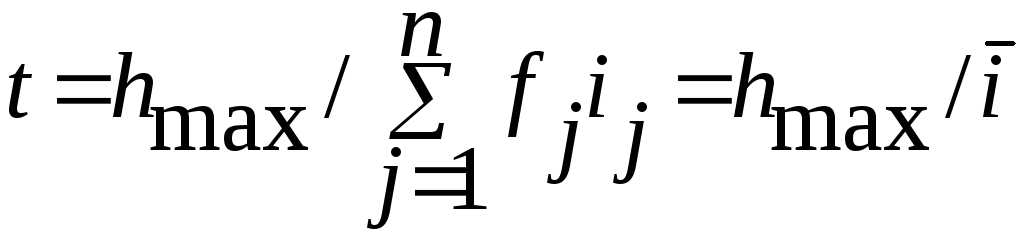

26. ЕКСПОНЕНЦІАЛЬНИЙ ЗАКОН НАДІЙНОСТІ

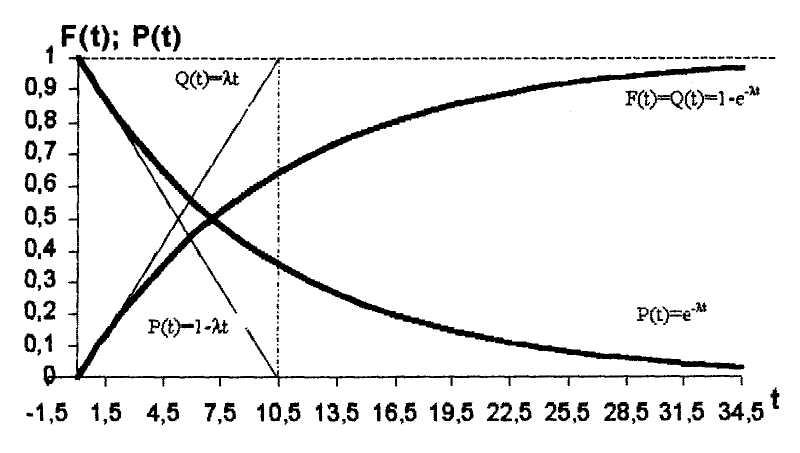

Функція ймовірності безвідмовної роботи (надійності) для експоненціального закону розподілення (рис.2.4)

![]() ,

та при лінеаризації

,

та при лінеаризації![]() .

(2.28)

.

(2.28)

Інтегральна функція (ймовірність відмови) для експоненціального закону розподілення (рис.2.1)

![]() та

при лінеаризації

та

при лінеаризації![]() .

(2,29)

.

(2,29)

Диференційна функція експоненціального закону розподілення

![]()

![]() (2.30)

(2.30)

Числові характеристики експоненціального закону розподілення

(2,31)

(2,31)

де![]() -

параметр експоненціального закону

розподілення. Наведеш формули (2.28-2.31)

дійсні у випадку нормальної експлуатації

(періодII

рис.2.3.)

при

-

параметр експоненціального закону

розподілення. Наведеш формули (2.28-2.31)

дійсні у випадку нормальної експлуатації

(періодII

рис.2.3.)

при

![]()

Характеристична властивість експоненціального закону складається з того, що ймовірність безвідмовної роботи не залежить від часу попередньої роботи, а тільки від довжини інтервалу теперішньої роботи.

завданням №2. ОЦІНКА НАДІЙНОСТІ ДЕТАЛЕЙ МАШИН НА ОСНОВІ ЕКСПОНЕНЦІАЛЬНОГО РОЗПОДІЛЕННЯ

Надані: дані вимірювань наробітку елементів плунжерної пари дизельних насосів.

Необхідно;

побудувати дослідну гістограму розподілення .

вирахувати статичні характеристики: математичне очікування, стандарт, коефіцієнт варіації, асиметрії та ексцес;

визначити параметр

експоненціального

розподілення; побудувати криву

щільності

експоненціального

розподілення; побудувати криву

щільності ,

а також функцію надійності

,

а також функцію надійності і

ймовірності відмови;

і

ймовірності відмови;перевірити відповідність дослідного розподілення експоненціальному за критерієм

;

;розрахувати

-відсотковий

наробіток до відмови при

-відсотковий

наробіток до відмови при =

50, 80, 90, 95; 99,показати

їх на кривій

=

50, 80, 90, 95; 99,показати

їх на кривій

Розв'язання

Вибірка замірів наробітку n = 50.

3,39 0,28 1,52 16,02 14,96 11,15 17,39 22,89 18,42 0,45 9,47

5,40 5,90 8,36 24,20 15,95 1,55 10,52 14,96 10,45 0,79 1,42 1,16 17,78 8,94 2,57 19,63 4,15 9,82 1,28 10,52 22,20 34,75 16,00 5,83 3,43 1,94 12,88 16,37 7,96 1,63 4,42 27,77 12,45 10,94 10,27 7,34 7,25 5,78 6,77

1.

Побудова дослідного полігону розподілення.

Коло можливої зміни ВВ розбиваємо на

12 рівних інтервалів, h

= 3. Розмах вибірки![]() =

34,75 - 0,28 = 34,77.h=3.47~3.0

=

34,75 - 0,28 = 34,77.h=3.47~3.0

![]()

Для спрощення розрахунку вибираємо логічний нуль с = 1,5

Таблиця 27

|

Інтервал |

|

|

|

|

|

|

|

|

|

|

0-3 |

1,5 |

11 |

0,22 |

0 |

0 |

0 |

0 |

0 |

11 |

|

3-6 |

4,5 |

8 |

0,16 |

1 |

8 |

8 |

8 |

8 |

128 |

|

6-9 |

7,5 |

6 |

0,12 |

2 |

12 |

24 |

48 |

96 |

486 |

|

9-12 |

10,5 |

8 |

0,16 |

3 |

24 |

72 |

216 |

648 |

2048 |

|

12-15 |

13,5 |

4 |

0,08 |

4 |

16 |

64 |

256 |

1024 |

2500 |

|

15-18 |

16,5 |

6 |

0,12 |

5 |

ЗО |

150 |

750 |

3750 |

7776 |

|

18-21 |

19,5 |

2 |

0,04 |

6 |

12 |

72 |

432 |

2592 |

4802 |

|

21-24 |

22,5 |

2 |

0,04 |

7 |

14 |

98 |

686 |

4802 |

4096 |

|

24-27 |

25,5 |

1 |

0,02 |

8 |

8 |

64 |

512 |

4096 |

6561 ! |

|

27-30 |

28.5 |

1 |

0,02 |

9 |

9 |

81 |

729 |

6561 |

10000 |

|

30-33 |

31,5 |

0 |

0 |

10 |

0 |

0 |

0 |

0 |

0 |

|

33-36 |

34,5 |

1 |

0,02 |

11 |

11 |

121 |

1331 |

14641 |

20736 |

|

Σ |

- |

50 |

1 |

- |

144 |

754 |

4968 |

38218 |

63240 | |

Перевірка:

![]()

38218+4▪4968+6754+4▪144+50=63240; 63240=63240.

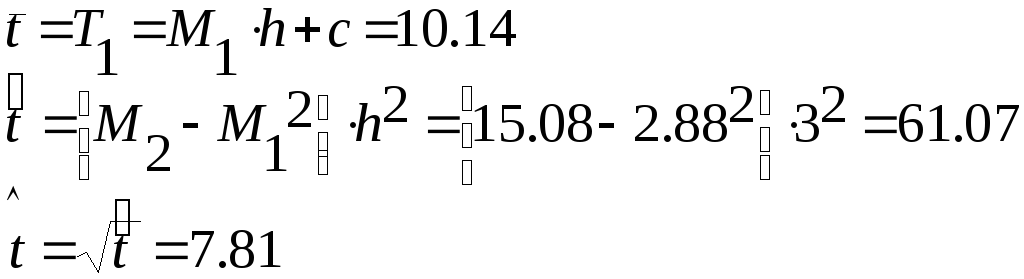

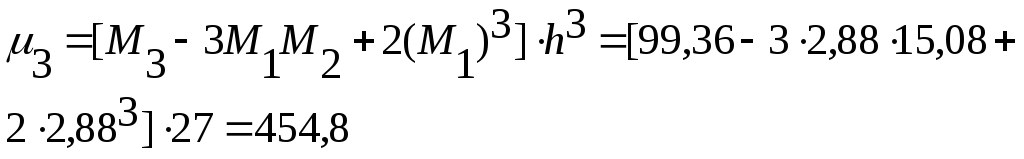

2. Розрахунок статичних характеристик.

Умовні моменти:

![]()

![]()

![]()

![]()

Вибіркові характеристики:

![]()

Рис. 2.10. Функції ймовірності відмови деталей та ймовірності безвідмовної роботи

Порівняння дослідного та теоретичного розподілення

Таблиця 28

|

t |

|

Дослідне розподілення |

Теоретичне розподілення |

Критерій Пірсона | |||||

|

|

|

|

|

|

|

|

|

| |

|

1,5 |

11 |

0,22 |

0,0733 |

0,085 |

0,138 |

0,862 |

0,22 |

0,138 |

0,0487 |

|

4,5 |

8 |

0,16 |

0,053 |

0,0633 |

0,358 |

0,642 |

0,16 |

0,22 |

0,0164 |

|

7,5 |

6 |

0,12 |

0,04 |

0,0471 |

0,522 |

0,478 |

0,12 |

0,164 |

0,0118 |

|

10,5 |

8 |

0,16 |

0,053 |

0,035 |

0,645 |

0,355 |

0,16 |

0,123 |

0,0111 |

|

13,5 |

4 |

0,08 |

0,0266 |

0,026 |

0,736 |

0,264 |

0,08 |

0,091 |

0.0053 |

|

16,5 |

6 |

0,12 |

0,04 |

0,0194 |

0,803 |

0,197 |

0,12 |

0,067 |

0,0419 |

|

19,5 |

2 |

0,04 |

0,0133 |

0,0144 |

0,854 |

0,146 |

|

0,088 |

0,0008 |

|

|

2 |

0,04 |

0,0133 |

0,0107 |

0,8915 |

0,1085 |

0,08 | ||

|

25,5 |

1 |

0,02 |

0,0066 |

0,0080 |

0,919 |

0,081 |

0,06 |

0,075 |

0,003 |

|

28,5 |

1 |

0,02 |

0,0066 |

0,0059 |

0,9402 |

0,0598 | |||

|

|

0 |

0 |

0 |

0,0044 |

0,9553 |

0,0446 | |||

|

34,5 |

1 |

0,02 |

0,0066 |

0,0033 |

0,9665 |

0,0335 | |||

|

|

50 |

1 |

- |

- |

- |

- |

- |

- |

0,1337 |

Відповідність

дослідного розподілення теоретичному

оцінюється за критерієм

![]() Пірсона.

Для однопараметричного експоненціального

розподіленнякількість

ступенів вільності визначається

Пірсона.

Для однопараметричного експоненціального

розподіленнякількість

ступенів вільності визначається

![]() (і

- кількість інтервалів).

(і

- кількість інтервалів).

Забезпеченість![]() ,

за таблицею

,

за таблицею![]()

![]()

Висновок:

наше

дослідне розподілення відповідає

експоненціальному.

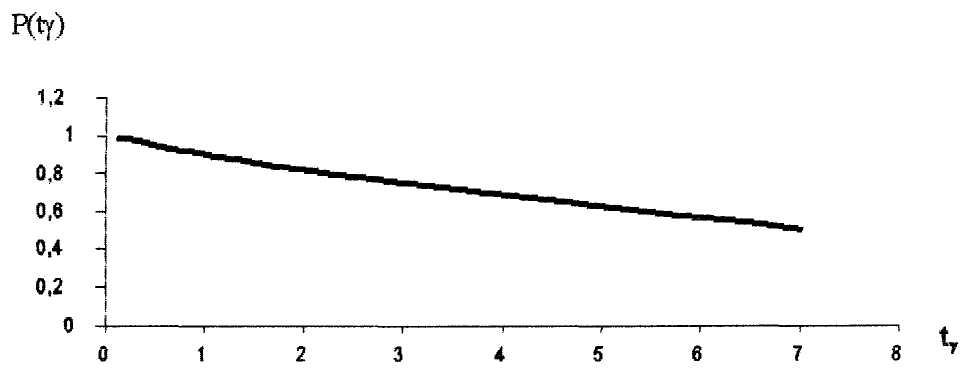

![]() -

відсоткове напрацювання до відмови:

-

відсоткове напрацювання до відмови:

![]()

Таблиця 2.9

|

|

50 |

80 |

90 |

95 |

|

|

|

7,03 |

2,263 |

1,069 |

0,52 |

0,102 |

Рис. 2.11. Імовірність заданого наробітку до відмови

Висновок:

за діаграмою![]() ми

бачимо, що із зростанням - відсоткового

напрацювання

ми

бачимо, що із зростанням - відсоткового

напрацювання![]() різко

зменшується.

різко

зменшується.![]()

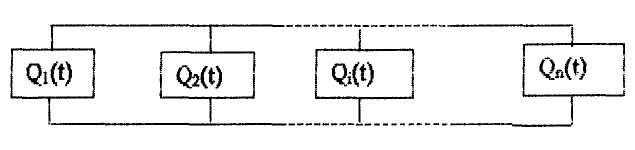

2.7. НАДІЙНІСТЬ ТЕХНІЧНИХ СИСТЕМ

Вузли та агрегати машин складаються з окремих деталей, відмови яких по - різному впливають на надійність агрегату в цілому. Відмова одних призводить до відмови агрегату в цілому, інших зменшує ефективність

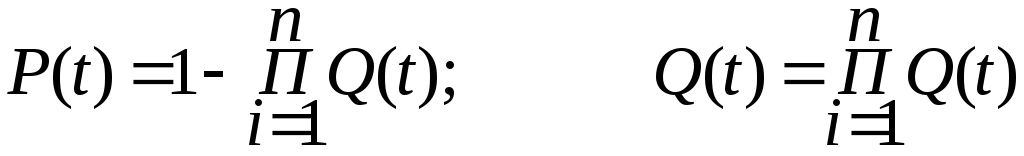

Для послідовного з'єднання елементів відмовою системи є відмова кожного елемента До забезпечення надійності необхідно, щоб не відмовив ні один із елементів.

![]()

Рис. 2.12. Послідовне з'єднання елементів машин

Характеристики ймовірності безвідмовної роботи та ймовірності відмови

ВІДПОВІДНО

(2,32)

(2,32)

Для паралельного з'єднання елементів - відмовою системи є відмова всіх елементів.

Рис. 2.13. Паралельне з'єднання елементів машин

Характеристики

ймовірності безвідмовної роботи та

ймовірності відмови відповідно

(2,33)

(2,33)

Визначення ймовірностей показує, що послідовне з'єднання зменшує надійність системи, а при паралельному з'єднанні надійність системи зростає (за рахунок резервування). У послідовному з'єднанні надійність системи не вища надійності самого най слабшого елемента (теорія слабкого ланцюга). У системах із паралельним з'єднанням елементів надійність системи вища, ніж надійність окремих елементів.

Якщо елементи рівної надійності, то

при

паралельному з'єднанні n

елементів![]() ,

,

при

послідовному з'єднанні n

елементів![]()

Таблиця 2.10

|

КІЛЬКІСТЬ Елементів |

1 |

3 |

10 |

30 |

100 |

|

Послідовне Р(t) |

0.99 |

0.97 |

0,9 |

0.74 |

0.37 |

|

Паралельне Q(t) |

0.01 |

10-6 |

10-20 |

10-60 |

10-200 |

3. ФІЗИЧНІ ОСНОВИ НАДІЙНОСТІ МАШИН

3.1. АНАЛІЗ ПРИЧИН РУЙНУВАННЯ ДЕТАЛЕЙ МАШИН

Щоб вирішити проблему підвищення надійності машин і механізмів, необхідно кожний випадок передчасної відмови розглядали як недопустиму подію і установлювати реальну причину порушення працездатності Тільки в цьому випадку можна розробити обгрунтовані конструктивно-технологічні заходи щодо підвищення надійності.

При проведенні аналізу відмов необхідно одночасно враховувати всі чинники, що призводять до того або іншого виду руйнування, оскільки один і той же дефект в одних випадках може спричинити руйнування, а в інших - ні. Так, усі машинобудівні матеріали містять дефекти (неоднорідність структури і складу, залишкові напруження, тріщини у зварних швах тощо), багато з них настільки малі, що їх важко виявити звичайними методами дослідження матеріалів без руйнування зразка При несприятливих умовах навантаження і експлуатації дефекти можуть збільшуватися, при зводячи до відмов. Типовим прикладом цього є процес зростання мікроскопічної тріщини при змінних навантаженнях або під дією корозії.

Аналіз повинен починатися з установлення місця відмови (вузол, блок, деталь тощо). Всі причини відмов можуть бути зведені в 4 основні групи;

помилки проектування; виготовлення; помилки експлуатації,

зовнішні причини, тобто причини, що безпосередньо не залежать від виробу, що розглядається, або вузла

Типовими дефектами проектування є:

недостатня захищеність вузлів тертя;

наявність концентраторів напруження;

помилки при врахуванні розподілу напружень;

неправильний розрахунок несучої здатності;

помилки в моделюванні або урахуванні експлуатаційних навантажень,

неправильний вибір матеріалів та інші.

До найбільш типових дефектів виготовлення потрібно віднести:

дефекти через неправильний склад матеріалу (включення, окрихчуючі домішки тощо),

дефекти при виплавленні та виготовленні заготовок (пористість, усадочні раковини, неметалічні включення, розшарування);

помилки при механічній обробці (опіки, задири, заусенці, тріщини, прорізи, надмірна локальна пластична деформація);

дефекти зварювання (тріщини, залишкові напруження, поглиблення, недостатня глибина шва, термічне пошкодження окремих дільниць основного матеріалу);

дефекти термообробки (перегрівання, гартувальні тріщини, зневуглецювання, надмірні залишкові аустеніти тощо);

дефекти при обробці поверхонь (хімічна дифузія, водневе окрихчування, зниження механічних властивостей матеріалу та інші);

дефекти збирання (пошкодження поверхонь, задири, внесення абразиву, невідповідність розмірів деталей тощо).

Технологічні дефекти є найбільш поширеними. Пояснюється це тим, що всі види обробки змінюють механічні властивості матеріалів як по всьому об'єму, так і на окремих ділянках деталей, приводами в ряді випадків до утворення мікро- та макротріщин, до зменшення пластичності матеріалів на окремих ділянках, Механічні, хімічні і температурні впливи на матеріали під час обробки спричиняють зміну межі міцності, опору крихкому руйнуванню, корозійної стійкості та інших властивостей. При цьому близько половини технологічних відмов належить до металургійних дефектів (гартувальні тріщини, дефекти кування і лиття, неметалічні включення тощо).

Основними дефектами експлуатації є:

порушення умов застосування;

порушення технічного обслуговування;

наявність перевантажень і непередбачених навантажень» зумовлених порушеннями в енергопостачанні, впливом пов'язаних відмов (повторні пошкодження), впливом явищ природи, потраплянням у механізм сторонніх предметів тощо.

Вироби, сконструйовані, виготовлені і що експлуатуються відповідно до встановлених вимог, відмовляють тільки через фізичні процеси руйнування. Причинами відмов є процеси, що проходять усередині деталі, на поверхні деталі, в сполученнях (рухомих або нерухомих), а також в електричних ланцюгах.

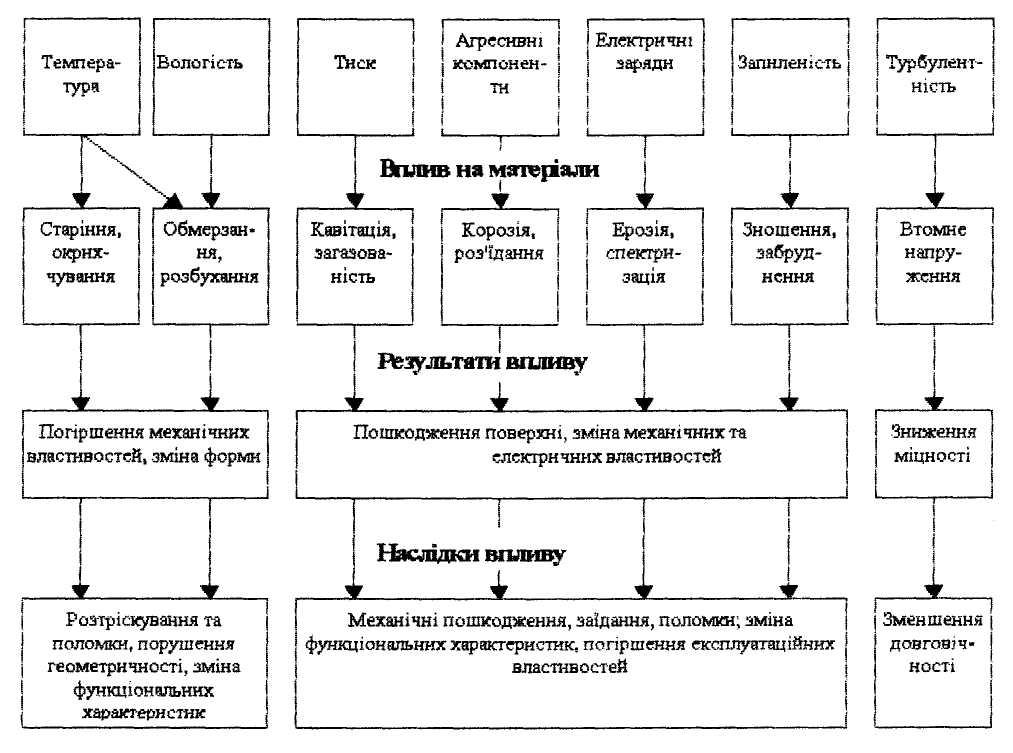

Рис.3.1, Фактори впливу зовнішнього середовища на відмови механічних елементів

Зовнішні фактори

Фізична природа відмов повинна розглядатися з урахуванням не тільки вигляду об'єкта, матеріалів, режимів навантаження, але і факторів зовнішнього середовища (рис. 3.1), від яких часто значною мірою залежить надійність техніки і технологічного обладнання.

Науково-теоретичну основу фізичних методів теорії надійності складають такі наукові дисципліни, як теорія тертя і зношування, теорія міцності, фізика твердого тіла, теорія корозії, фізична хімія тощо.

3.2. НАДІЙНІСТЬ МЕХАНІЧНИХ ДЕТАЛЕЙ

Наведемо

розв'язання цього питання в техніці

випадкових величин. Розглянемо

випадок, коли досліджена деталь (елемент)

завантажена випадковим механічним

навантаженням![]() ,

котра викликає в деталі випадкові

механічні напруження

,

котра викликає в деталі випадкові

механічні напруження![]() ;

міцність деталі - також випадкова

величина, вона визначаєтьсявипадковими

напругами руйнування

;

міцність деталі - також випадкова

величина, вона визначаєтьсявипадковими

напругами руйнування![]() (наприклад, межа плинності для м'якої

(наприклад, межа плинності для м'якої

сталі). Несуча здатність деталі дорівнює

![]() ,

де А - геометрична характеристика

перерізу деталі.

,

де А - геометрична характеристика

перерізу деталі.

Узагальнена умова безвідмовності деталі запишеться так:

![]() (3,1)

(3,1)

де![]() -

несуча здатність (або опір) деталі;

-

несуча здатність (або опір) деталі;

![]() -

зусилля в деталі або напруження від

зовнішнього

-

зусилля в деталі або напруження від

зовнішнього

навантаження;

![]() -

функція, яка називається резервом

несучої здатності деталі.

-

функція, яка називається резервом

несучої здатності деталі.

Будемо спочатку розглядати ці параметри в техніці випадкових величин, без обліку t. Таке уявлення доречне при дії навантажень, мало змінних у часі (постійних і деяких технологічних) або тих, що мають одноразовий характер.

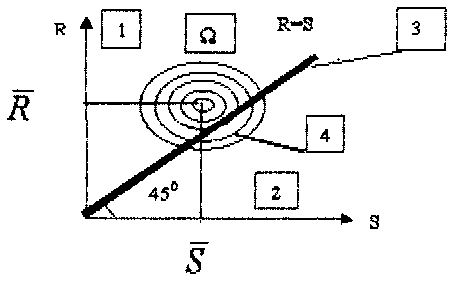

Зону

допустимих станів складає множина, для

кожного елементу котрої виконується

наведена нерівність:![]()

У

координатах

R=S

область

![]() має трикутну форму та розташовуєтьсявище

прямої

R=S

(рис.3.2).

має трикутну форму та розташовуєтьсявище

прямої

R=S

(рис.3.2).

Рис.3.2. До оцінки надійності в техніці випадкових величин Позначення: 1 - зона допустимих значень;

- зона відмови;

- межа допустимої зони;

- проекція розподілу f(Y)

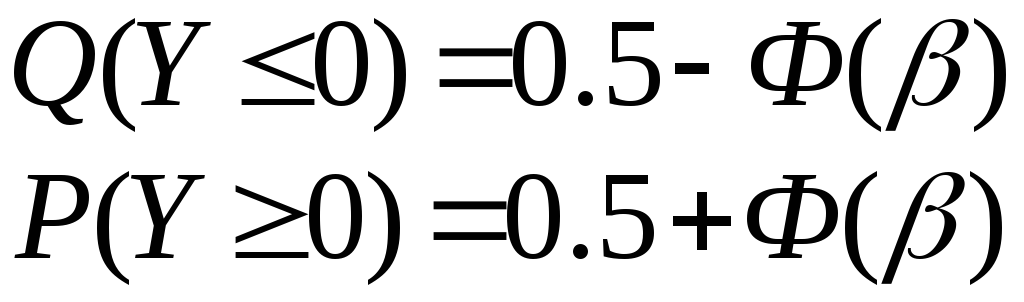

Імовірність безвідмовної роботи дорівнює;

![]()

(3.2)

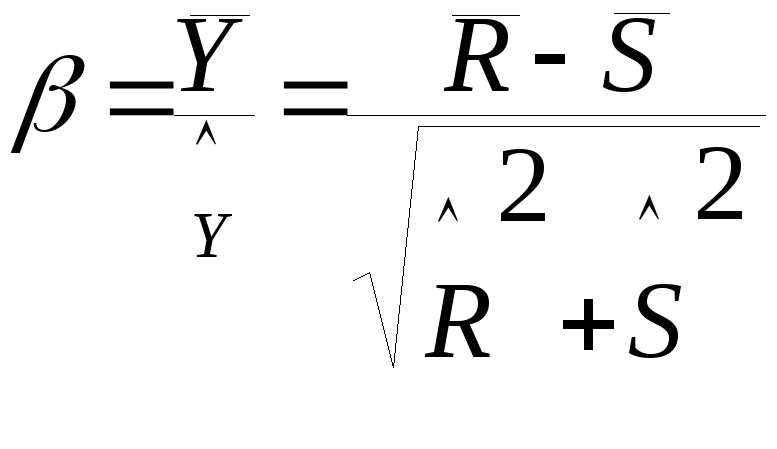

Математичне сподівання та стандарт резерву несучої здатності визначаються, як для лінійної функції;

![]() (3.3)

(3.3)

Характеристика безпеки, котра знаходиться так;

(3.4)

(3.4)

і визначає ймовірність відмови (див, мал. 3.3)

![]() (3.5)

(3.5)

Рис. 3.3. Визначення ймовірності відмови (1-ділянка відмови)

При використанні нормального розподілу f(Y) застосувати характеристику безпеки дуже зручно (рис. 3,3)

(3.6)

(3.6)

Урахування фактора часу в техніці випадкових процесів. У загальному випадку для резерву несучої здатності маємо

![]() (3.7)

(3.7)

де![]() -

випадковий процес навантаження (ВП);

-

випадковий процес навантаження (ВП);

![]() -

випадковий процес або випадкова

величина

-

випадковий процес або випадкова

величина![]() несучої

здатності;

несучої

здатності;

![]() -

ВП резерву несучої здатності.

-

ВП резерву несучої здатності.

Відмова

елемента трактується як викидання

випадкового зусилля![]() за

випадковий

рівень несучої здатності

за

випадковий

рівень несучої здатності![]() ,

або як викидання ВП

,

або як викидання ВП![]() у

від'ємнуобласть

(рис.3.3).

у

від'ємнуобласть

(рис.3.3).

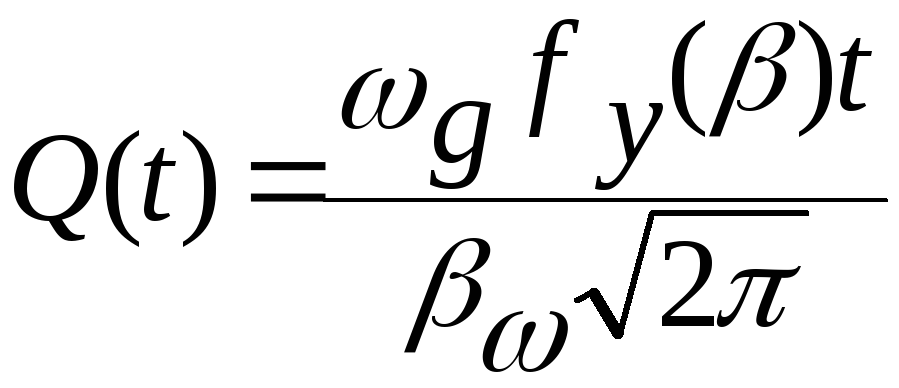

Оцінка

ймовірності відмови елемента виконується

за числом викидів![]() як

як

(3.8)

(3.8)

де,![]() -

ефективна частота випадкового процесу

(стаціонарного)

-

ефективна частота випадкового процесу

(стаціонарного)

навантаження (зусилля);

![]() -

ордината густини (щільності) функції

резерву несучої

-

ордината густини (щільності) функції

резерву несучої

здатності![]() ,

відповідно до значення характеристики

безпеки

,

відповідно до значення характеристики

безпеки![]() (рис, 3.2),

(рис, 3.2),

t- час експлуатації елемента (наробіток);

![]() - коефіцієнт

широкосмуговості випадкового процесу

- коефіцієнт

широкосмуговості випадкового процесу![]() ,

що дорівнює

для

,

що дорівнює

для

даного випадку:

![]() (3.9)

(3.9)

де

![]() -

співвідношення стандартів;

-

співвідношення стандартів;

![]() -

коефіцієнт широкосмуговості ВП

навантаження (зусилля), для

добре перемішаного ВП

-

коефіцієнт широкосмуговості ВП

навантаження (зусилля), для

добре перемішаного ВП

![]()

Рис. 3.4. Відмови елемента при навантаженні у формі випадкового процесу

Якщо

![]() і

і![]() розподілені

нормально, тоді

розподілені

нормально, тоді

![]() також

нормальнорозподілене,

також

нормальнорозподілене, тому

формула

тому

формула![]() приймає

такий вигляд

приймає

такий вигляд

![]() (3.10)

(3.10)

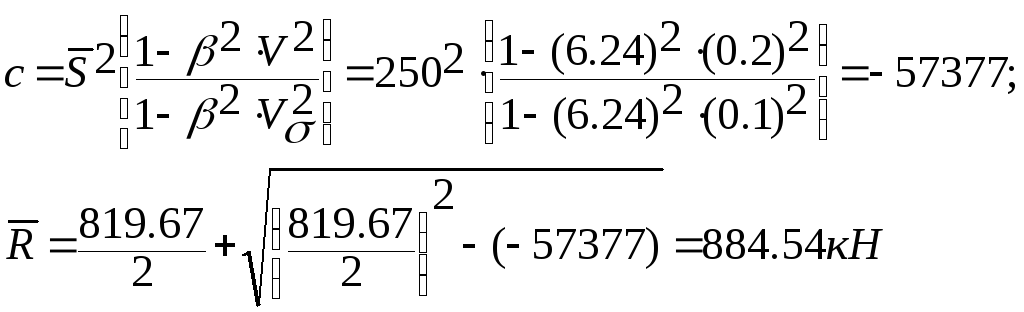

Завдання №3. Надійність механічних елементів

Задача №1

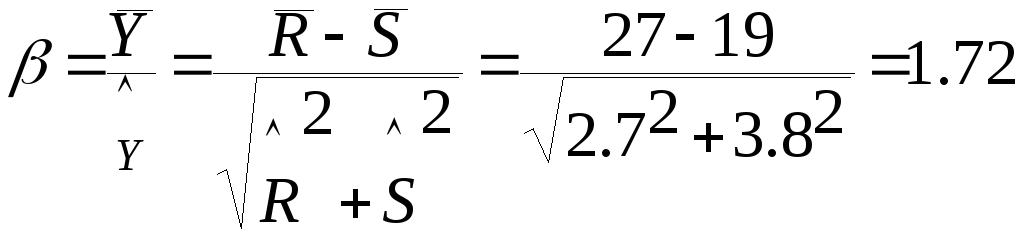

Оцінили

ймовірність відмови фланцевого з'єднання

механізму трансмісії. Підібрати

новий діаметр при необхідності і

кількість болтів, що кріплять фланцеву

частину

з умови![]()

Вихідні дані: діаметр болтів

d= 16 мм;

зусилля, що передається

М=20 кНм,

кількість болтів n=4;

клас

міцності болтів 5.6.

Рис. 3. 5. Розрахунок фланцевого з'єднання

Загальні

дані:![]() - числові характеристики вантажу,

- числові характеристики вантажу,

![]() МПа;

МПа;![]() - числові характеристики межі міцності

сталі.

- числові характеристики межі міцності

сталі.

Математичне очікування розрахункового опору зрізанню (в мПа) для класів міцності болтів

|

Клас |

4.6 |

4.8 |

5.6 |

5.8 |

6.6 |

8.8 |

|

Rds |

215 |

230 |

270 |

285 |

330 |

415 |

Сталь

для вала

і

фланцю 09Г2С із характеристиками зрізанню![]() =

174мПа, зминанню

=

174мПа, зминанню![]() =520

мПа

=520

мПа

Розв'язання

1. Детермінований розрахунок.

1.1. Діаметр вала:

![]()

![]() (заокруглюємо

до мм.)

(заокруглюємо

до мм.)

2.

Характеристики

резерву несучої здатності: 2.1.

Площа болта![]()

2.2. Радіус

до осі болтів![]()

2.3.Напруження

від зрізу на один болт![]() (кН/см2).

(кН/см2).

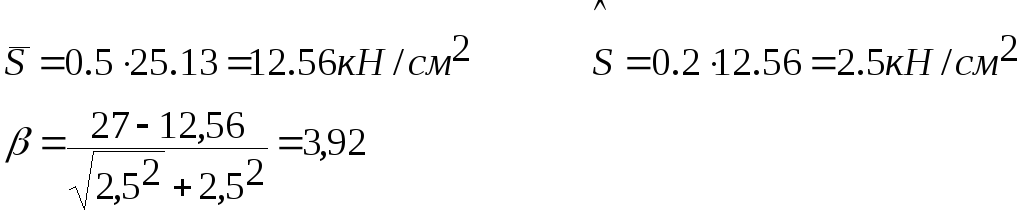

2.4. Математичне очікування та середнє квадратичне відхилення напруження в болтах

![]()

25. Математичне очікування та середнє квадратичне відхилення міцності болтів

![]()

3. Характеристика безпеки через резерв несучої здатності

3.1. Визначення ймовірності безвідмовної роботи

болтів;

![]() (надійність не забезпечена).

(надійність не забезпечена).

4. Збільшуємо кількість болтів (чи збільшення діаметра болтів, чи підвищення класу міцності болтів).

4.1. Максимальна кількість болтів даного діаметру, котрі можна розмістити на фланці

![]() (шт.)

(заокруглюємо до меншого)

(шт.)

(заокруглюємо до меншого)

4.2. Імовірності

безвідмовної роботи![]() відповідає

характеристиці безпеки

відповідає

характеристиці безпеки![]()

Якщо вирішити зворотну задачу, математичне очікування навантаження

![]()

Необхідна

кількість болтів

![]() шт.).

(заокруглюємо до більшого). Потрібно

щоб необхідна кількість болтів була

менше або дорівнювала максимальної

кількості, в іншому випадку поступово

збільшуємо діаметр болтів.

шт.).

(заокруглюємо до більшого). Потрібно

щоб необхідна кількість болтів була

менше або дорівнювала максимальної

кількості, в іншому випадку поступово

збільшуємо діаметр болтів.

5. Перевіряємо

ймовірність відмови:

![]() (кН/см2).

(кН/см2).

Визначаємо імовірність безвідмовної роботи

болтів:![]() (надійність забезпечена).

(надійність забезпечена).

Приймаємо 6 болтів діаметром 16 мм.

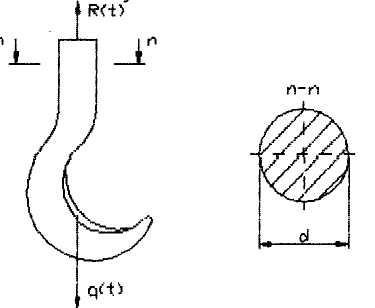

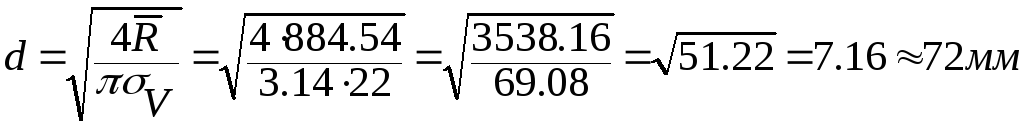

Задача№2

Оцінити

ймовірність відмови вантажного крюка

мостового крану (у техніці випадкових![]() величин).

Підібрати новий діаметр циліндричної

частини з умови

величин).

Підібрати новий діаметр циліндричної

частини з умови![]()

Вихідні дані:

-індивідуальні: діаметр циліндричної частини d=67мм

вантажопідйомність крана Q=50тс

режим роботи 6К;

З — змінний кран;

t = 30 років - термін служби крана;

Рис. 3.6. Схема вантажного крюка

-загальні

дані;![]()

![]() -

числові характеристики вантажу.

-

числові характеристики вантажу.

Ефективна

частота для нормального стаціонарного

випадкового процесу![]() =71один/год.

для режимів роботи крана 4К-6К;

=71один/год.

для режимів роботи крана 4К-6К;

![]() =107

один./год. для режимів роботи крана 7К;

=107

один./год. для режимів роботи крана 7К;

![]() =215

один/год. для режимів роботи крана

8К;

=215

один/год. для режимів роботи крана

8К;![]() =220

МПа;

=220

МПа;![]() = ОД - числові характеристики межі

витривалості сталі.

= ОД - числові характеристики межі

витривалості сталі.

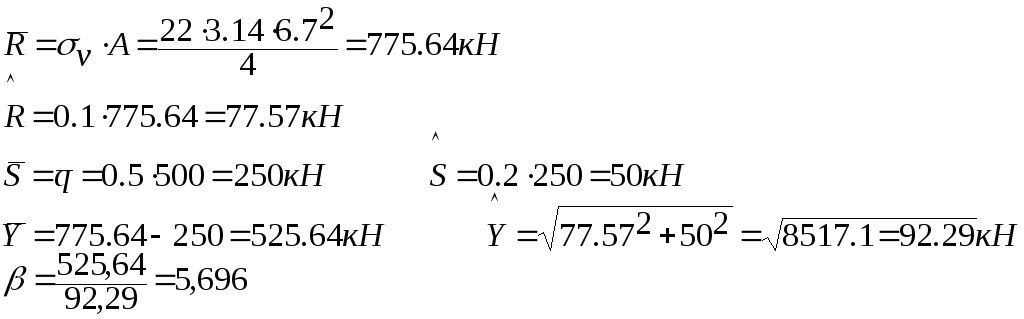

Розв'язання

1) Характеристики резерву несучої здатності;

2) Імовірність

відмови крюка:

2) Імовірність

відмови крюка:

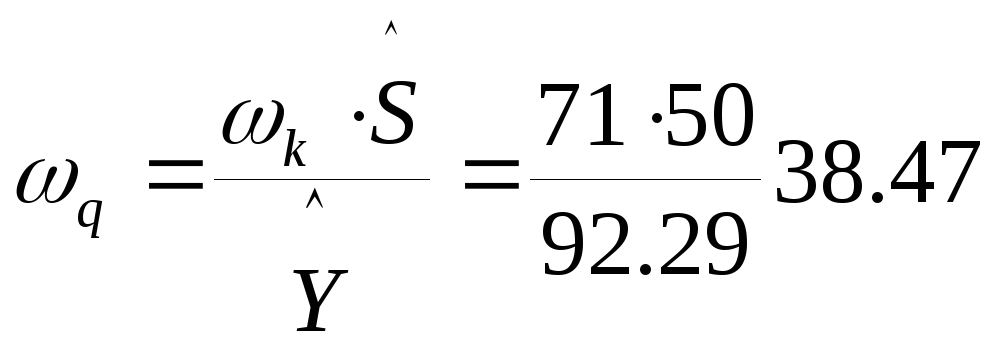

а) ефективна

частота ВП резерву несучої здібності![]() :

:

ОДИН./ГОД.;

ОДИН./ГОД.;

б) коефіцієнт широкосмуговості

З - коефіцієнт широкосмуговості кранового навантаження;

в) імовірність

відмови крана за термін використання![]()

![]()

3)Підбір нового діаметра крюка

а)

Потрібна характеристика безпеки![]()

![]()

б)

потрібне математичне очікування несучої

здатності крана![]() знаходимо

зквадратного

рівняння:

знаходимо

зквадратного

рівняння:![]() ;

;

![]()

в) новий діаметр крюка

Знаходимо ймовірність відмови крана за термін використання t при діаметрі крюка d=72 мм:

Імовірність відмови крана задовольняє вимогам, тобто знайдена величина менша від допустимої. Приймаємо діаметр крюкаd= 72 мм.

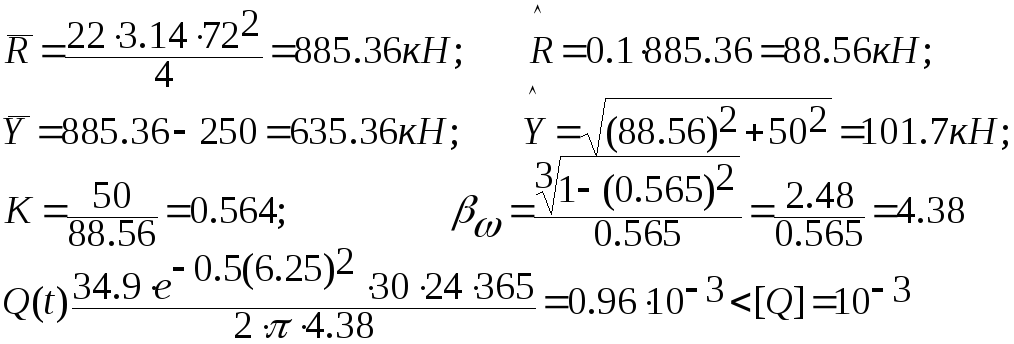

Задача№ З

Підібрати переріз стальної балки, завантаженої повторно-змінним навантаженням, виходячи з допустимої ймовірності відмови.

Вихідні дані:

![]() - навантаження ;

- навантаження ;

![]() - проліт балки;

- проліт балки;

![]() -

кількість циклів;

-

кількість циклів;

![]() -

допустима ймовірність

відмови.

-

допустима ймовірність

відмови.

Загальні дані:

![]() -

витривалість сталі;

-

витривалість сталі;

![]() -

коефіцієнти варіації

-

коефіцієнти варіації

![]() витривалості

та

навантаження.

витривалості

та

навантаження.

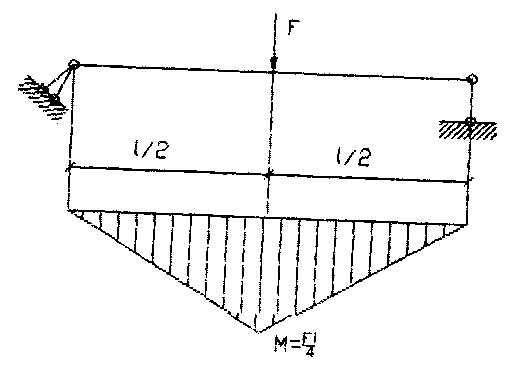

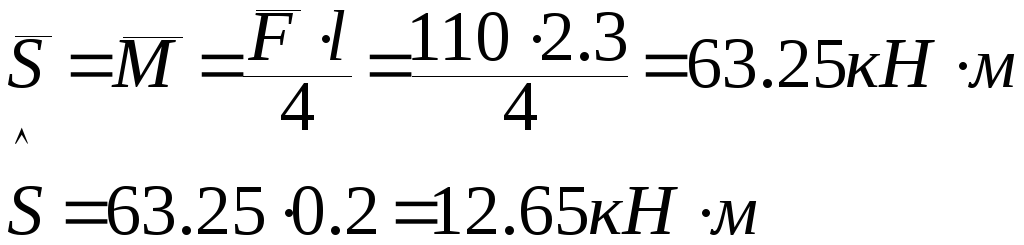

Балка

«Б»

Рис.3.7. Схема балки Розв'язання Характеристика зусилля (моменту) в балці:

Характеристика

безпеки![]() ;

при визначенні використовується схема

незалежнихвипробувань

;

при визначенні використовується схема

незалежнихвипробувань

![]() /

/

![]() -

імовірність відмови;

-

імовірність відмови;

![]() і

і![]() -

ті ж самі характеристики, тільки після

п

дослідів;

-

ті ж самі характеристики, тільки після

п

дослідів;

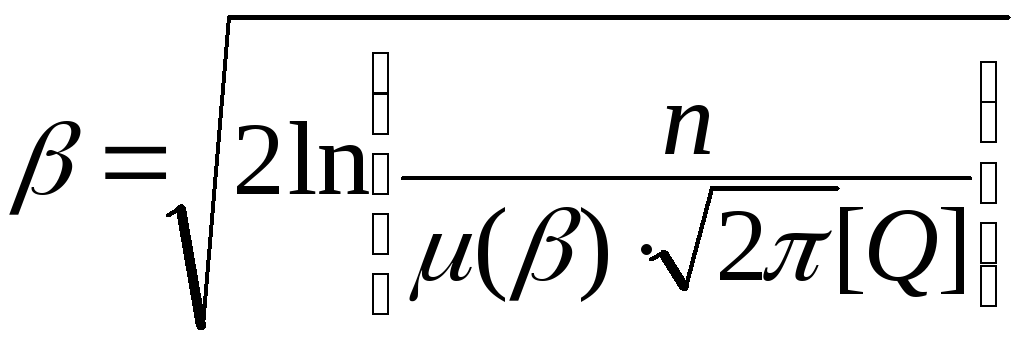

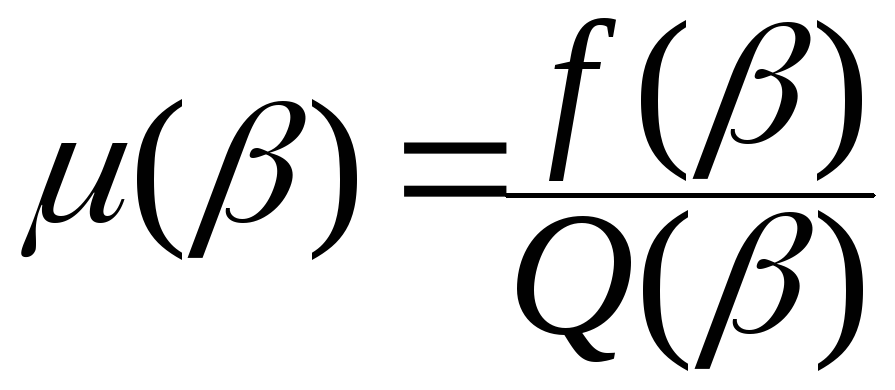

![]()

Із

рівності![]() характеристика

безпеки:

характеристика

безпеки:

-

інтенсивність розподілення для

нормального закону. При

великих

-

інтенсивність розподілення для

нормального закону. При

великих![]() Методом

підбору (ітерацій) маємо

Методом

підбору (ітерацій) маємо

|

х = 5,5 |

β=5,195 |

∆=0,З05 |

|

х = 5 |

β=5,21 |

∆ =0,21 |

|

х = 5,3 |

β=5,2 |

∆ = 0,1 |

|

х = 5,25 |

β =5,2 |

∆ =0,05 |

|

х = 5,23 |

β =5,2 |

∆ =0,03 |

|

х = 5,22 |

β =5,2 |

∆ =0,02 |

|

х =5,21 21 5,21 |

β=5,2 |

∆ =0,01 |

|

х = 5,2 |

β=5,2 |

∆ =0 |

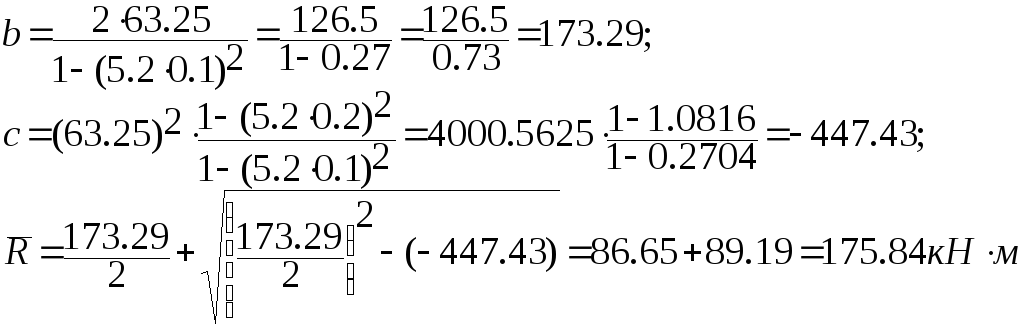

Виконуємо підбір перерізу балки:

Потрібний

момент опору![]()

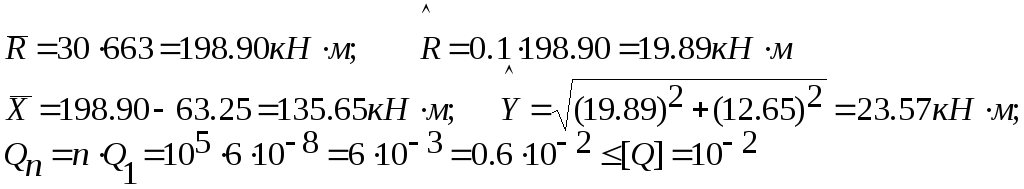

Приймаємо двотавр балковий «Б» за сортаментом ІN35Б2 Wx=663см3.

Висновок надійність балки забезпечена Приймаємо двотавр ІN35Б2.

4. МЕТОДИ РОЗРАХУНКУ І ЗАБЕЗПЕЧЕННЯ ЗНОСОСТІЙКОСТІ 4.1. ВИДИ ТЕРТЯ І СПРАЦЮВАННЯ

Зношення - одне з основних видів руйнування деталей. Статистичні дані показують, що близько 80 % відмов механічних вузлів машин і приладів виникає через зношення їх поверхонь.

Гід спрацюванням розуміється процес поступової зміни розміру тіла при терті, тертя матеріалу, що виявляється у відділенні з поверхні матеріалу, або його залишкові деформації. Під тертям розуміється опір відносному переміщенню, виникаючий між двома тілами в зонах зіткнення поверхонь по дотичних до них Кількісно тертя може оцінюватися:

силою тертя (сила опорів відносному переміщенню двох тіл тертя);

коефіцієнтом тертя (відношення сили тертя до нормальної складової зовнішніх сил, діючих на поверхні тіла).

При аналізі механічних систем необхідно розрізнювати тертя спокою (тертя двох тіл при попередньому зміщенні) і тертя рушення (тертя двох тіл що знаходяться у відносному рушенні). Тертя рушення поділяється на тертя ковзання, тертя кочення і тертя кочення з про ковзанням Тертя ковзання - це тертя рушення, при якому швидкості дотичних тіл у точках дотику різні. До тертя кочення відносять тертя, при якому у двох дотичних твердих тіл швидкості в точках дотику однакові за величиною і напрямом При терті кочення з проковзанням у двох дотичних тіл є одночасно тертя кочення і ковзання

Залежно від характеру змазки тертя поділяється на такі види:

тертя без змазки - тертя двох тіл при відсутності на поверхні тертя мастильного матеріалу,

граничне тертя - тертя двох тіл при наявності на поверхні тертя шару рідини, що володіє властивостями, відмінними від об'ємних;

рідинне тертя - опір відносному переміщенню, виникаючий між двома тілами, розділеними шаром рідини, в якому виявляються Його об'ємні властивості.

Спрацювання класифікуються на механічне, молекулярно-механічне і корозійно -механічне.

1. Механічним називається спрацювання внаслідок тільки механічних впливів. Воно поділяється на абразивне, гідро абразивне, газоабразивнє, втомлюваність та кавітаційне.

а) Абразивне спрацювання - механічне зношення внаслідок ріжучої, дряпаючої або іншої дії твердих тіл або часток. Воно може відбуватися при терті об монолітний (закріплений) абразив. При цьому на поверхневий шар діють при ковзанні жорстко закріплені шматки абразивного матеріалу або тверді частки. При механічному впливі можливе значне зміцнення поверхневого шару і зниження міцності внаслідок нагріву або фізико — хімічної дії рідкого середовища, якщо вона вводиться для охолоджування, промивання тощо. У тих випадках, коли спрацювання відбувається при переміщенні деталі в абразивній масі, механічний вплив здійснюється твердими частками, пов'язаними або не пов'язаними між собою. У цьому випадку також можливе .як зміцнення, так і руйнування поверхневого шару.

Спрацювання тертям ковзання або кочення при наявності абразивних часток відбувається у шарнірних з'єднаннях, у відкритих підшипниках ковзання, у зубцях зірочок і відкритих ланцюгових передачах тощо. При такому спрацюванні абразивні частки спричиняють деформування і руйнування матеріалу при роздробленні або при впровадженні в поверхневий шар однієї із зв'язаних деталей.

б) Гідро абразивне спрацювання відбувається внаслідок впливу твердих часток або часток, що супроводжуються потоком рідини. Механічна дія здійснюється твердими частками в умовах зниження міцності, при дії рідкого середовища Характер руйнування і його інтенсивність при інших рівних умовах залежать від напряму вектора швидкості рухомих часток відносно поверхні деталі. Гідроабразивного спрацювання зазнають деталі насосів відцентрового типу тощо.

в) Газоабразивне спрацювання відбувається внаслідок впливу твердих тіл або часток, що захоплюються потоком пазу (наприклад, у повітряних насосах).

г) Втомлюваністю називається спрацювання поверхні тертя або окремих її ділянок унаслідок повторного деформування мікрообємів матеріалу, що призводить до виникнення тріщин і відділення частин. Такий вигляд спрацювання типовий для підшипників кочення і шестерень, Механічний вплив здійснюється мікронерівностями контртіла або тертям кочення (при невеликому проковзанні). Зношення характеризується накопиченням субмікропошкоджень і їх розвитком або багаторазовим пластичним деформуванням поверхневого шару,

д) Кавітаційним називається спрацювання поверхні при відносному рушенні твердого тіла і рідини в умовах кавітації, При цьому спрацюванні поверхневий шар зазнає високочастотних локальних гідравлічних ударів у кавітаційній області потоку рідини, що створює одночасно знеміцнюючу дію. Кавітаційного спрацювання зазнають лопатки гвинтів, колеса відцентрових насосів, запираючи пристрої трубопроводів і т. ін.

Молекулярно-механічне спрацювання відбувається внаслідок одночасного механічного впливу і молекулярних або атомарних сил, Типовим виглядом цього спрацювання є спрацювання при заїданні, коли воно відбувається внаслідок схоплювання, глибинного виривання матеріалу, перенесення матеріалів з однієї поверхні тертя на іншу і впливу нерівностей, що виникли, на зв'язану поверхню.

Корозійно-механічним називається спрацювання при терті матеріалу, що вступив у хімічну взаємодію зі середовищем. Воно поділяється на окислювальне і спрацювання при фретинг - корозії.

а) Окислювальне спрацювання відбувається при наявності на поверхнях тертя захисних плівок, що утворюються внаслідок взаємодії матеріалу зі середовищем. Хімічна взаємодія матеріалу зі середовищем має окислювальний характер.

б) Спрацювання при фретинг - корозії відбувається на контакті двох зв'язаних деталей при їх коливальних відносних переміщеннях із малою амплітудою і окислені продуктів зношення, що не видаляються з поверхні контакту. При фретинг - корозії внаслідок багаторазового деформування одних і тих же плям контакту відбувається хімічне зниження міцності і подальше локальне руйнування поверхневого шару. Цей вигляд руйнування спостерігається на посадочних поверхнях підшипників кочення, шківів, шестерень, у болтових і заклепувальних з'єднаннях тощо.

Унаслідок процесу спрацювання відбувається зношування матеріалу, що виявляється у вигляді відділення або залишковій деформації матеріалу.

Явища тертя і зношення супроводяться рядом процесів, що відбуваються на поверхнях тертя і що характеризуються умовами протікання зношення і властивостями матеріалів. До числа основних процесів належать:

заїдання - процес виникнення і розвитку пошкоджень поверхні тертя внаслідок схоплювання і перенесення матеріалу. При цьому під схоплюванням при терті розуміється явище місцевого з'єднання двох твердих тіл, що відбувається у твердому стані при терті внаслідок дії молекулярних сил Під перенесенням матеріалу розуміється явище при терті твердих тіл, що полягає в тому, що матеріал одного тіла толучається з іншим і, відриваючись від першого, залишається на поверхні другого. Перенесення матеріалу може бути різного масштабу від атомарного до макроскопічного;

задир - пошкодження поверхні тертя у вигляді широких і глибоких борозен у напрямку ковзання;

дряпання - утворення поглиблень на поверхні в напрямі ковзання при впливі виступів твердого тіла або твердих часток;

відшарування - відділення з поверхні тертя матеріалів у формі лусочок при спрацюванні;

фарбування - утворення ямок на поверхні тертя внаслідок відділення часток матеріалу при опрацюванні втомленості.

4.2.ХАРАКТЕРИСТИКА ПОВЕРХНЕВОГО ШАРУ

Надійність деталей, що піддаються спрацюванню, значною мірою визначається властивостями поверхневого шару. Ці властивості визначаються виглядом матеріалу, з якого виготовлена деталь, виглядом процесу зміцнення поверхонь, виглядом і режимами процесів механічної обробки, типом охолоджувально - змащувальної рідини, що застосовуються при обробці на кінцевих операціях тощо.

Структура поверхневого шару складається з чотирьох шарів:

1- й граничний шар складається з адсорбованої плівки газів, вологи і охолоджувально - змащувальної рідини; ця плівка настільки міцно закріплена на поверхні, що видалити її можна тільки нагріванням у вакуумі;

2-й шар складається з деформованого, сильно роздробленого металу із спотвореними решітками кристалів і зі зневуглецюваням під дією високих температур при шліфуванні ділянками; він пронизаний оксидами і нітридами, має пустоти, надриви, тріщини;

3-й шар складається із зерен, сильно деформованих тиском шліфувального кола і тангенціальних сил при шліфуванні, містить також структурно-вільний цементит, що утворився під дією високих температур різання;

4-й шар являє собою метал у початковій структурі. Взаємодія тіл при зношенні починається з контактування поверхонь, потім відбувається молекулярна або механічна взаємодія в окремих точках контакту.

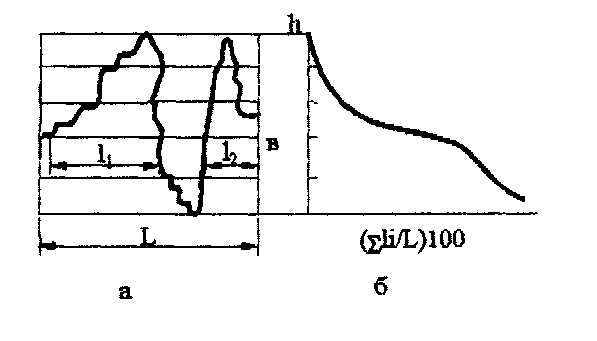

Рис. 4.1. Побудова опорної кривої поверхні профілю: а - дільниця поверхні; б-опорна крива

Опорна крива профілю будується за опорними довжинами профілю (рис. 4.1), що проводиться, наприклад, через 1 мм.

Дільниця

поверхні довжиною

L

ділиться

паралельними лініями, крайні з яких

проводяться

через максимальні і мінімальні значення.

У кожному з перетинів підсумовуються

відрізки паралельних, що знаходяться

всередині виступів. На рис.

4.1,

а

- це відрізки довжиною![]() .

Суму цих відрізків

.

Суму цих відрізків![]() ділять

наLi

ділять

наLi

відкладають на рис. 4.1, б.

Щоб

виключити вплив масштабності, значення

опорної довжини ділять на

![]() .

Опорна крива описується рівнянням

вигляду

.

Опорна крива описується рівнянням

вигляду

![]() (4.1)

(4.1)

Дня деяких видів обробки стальних деталей приводимо значення v і b (табл. 4.1). Таблиця 4.1

|

Вид обробки |

У |

b |

|

Плоске шліфування |

1,65-2,2 |

0,625-2,3 |

|

Внутрішнє шліфування |

1,75-2,0 |

0,65-1,35 |

|

Точіння |

1,6-2 |

1,0-2 |

|

Простягання |

1,7-1,75 |

0,6-1 |

|

Розгортання |

1,55-1,85 |

1,1-1,55 |

|

Полірування |

1,5-1,7 |

2-3,5 |

|

Розточення |

1,2-1,5 |

0,55-1,9 |

Стан накладених одна на іншу поверхонь під дією навантажень змінюється. Спочатку дві накладені одна на одну поверхні контактують тільки в трьох точках. Під дією навантажень поверхні зближуються, в зіткнення приходить усе більша кількість окремих виступів. Одночасно з цим розширяється площа зминання вершин. Вершини шорсткості деформуються і пластично, і пружно. При розрахунках на зносостійкість прийнято розрізнювати площі торкання

номінальну (геометричну) Aa - геометричне місце всіх можливих фактичних поверхонь контакту. Ця площа контакту окреслена розмірами дотичних тіл;

контурнy Ac яка являє собою площу, утворену об'ємним зминанням тіл, зумовленим хвилястістю поверхонь (на цій площі розташовані фактичні площі торкання);

фактичну (фізичну)Ar що являє собою суму фактичних малих майданчиків контакту тіл. Характеристикою цієї площі є щільність контакту, що визначається для нерухомого контакту числом плям, що припадають на 1 см площ.

Для характеристики площі торкання використовуються безрозмірні коефіцієнти

![]() (4.2)

(4.2)

Відносним зближенням поверхонь при навантаженні називають відношення

![]() (4,3)

(4,3)

де

а-

абсолютне зближення; ![]() -

абсолютна нерівність.

-

абсолютна нерівність.

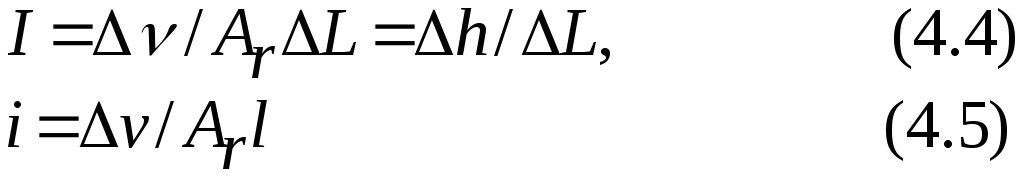

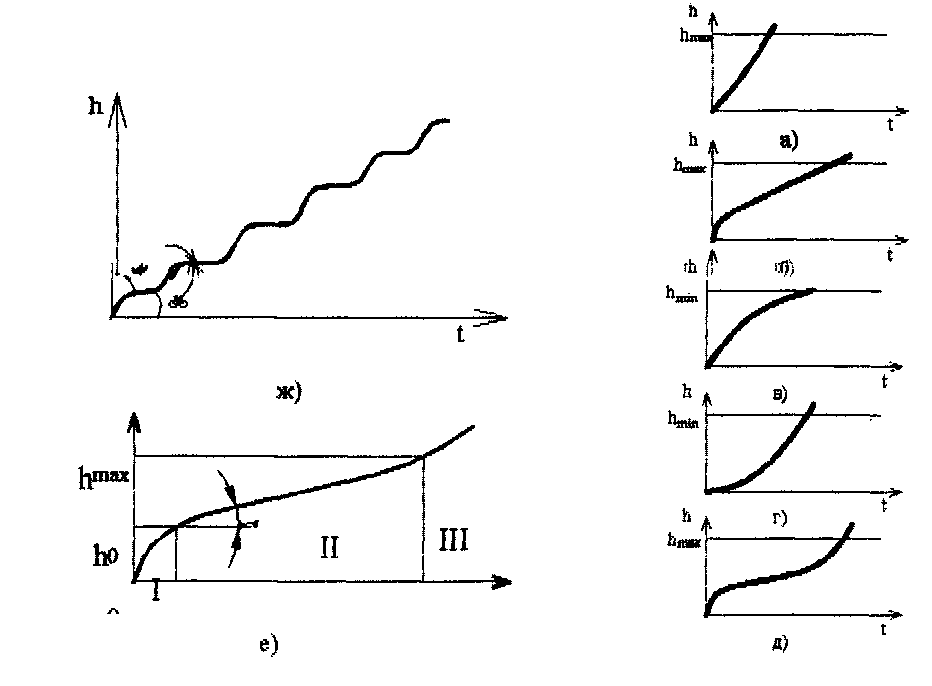

Для оцінки зношення поверхонь використовуються показники

де ![]() -

інтенсивність зношування;

-

інтенсивність зношування;![]() - об'єм матеріалу, видаленого з фактичної

площі контакту

- об'єм матеріалу, видаленого з фактичної

площі контакту![]() на

шляху

на

шляху![]() ;

;![]() -

шлях тертя;

-

шлях тертя;![]() - товщина шару матеріалу, який стирається,

на шляху

- товщина шару матеріалу, який стирається,

на шляху![]() ;

;![]() -

питоме зношення;

-

питоме зношення;![]() - середній діаметр гагами фактичного

контакту, що вимірюється в напрямі

ковзання.

- середній діаметр гагами фактичного

контакту, що вимірюється в напрямі

ковзання.

4.3. ФІЗИЧНА ПРИРОДА СПРАЦЮВАННЯ

Рис. 4.2. Деформування поверхонь матеріалів при терті

а - пластичне відтиснення; б - мікрорізання; в - заїдання; 1 - контртіло;

2 - пластична область; 3 - загартований зміцнений метал

Процес спрацювання поверхонь, що мають різну твердість, розглядається так. У перші моменти відносного ковзання під дією нормального навантаження відбувається торкання тіл у мікроскопічних плямах контакту окремих мікронерівностей. На цій стадії метал, що пластично деформується обтікає мікронерівності більш твердого контртіла (рис. 4.2). Внаслідок деформації мікронерівностей або зношення плівок мікронерівності можуть руйнуватися. Це призводить до того, що в окремих мікронерівностях утвориться контакт поверхонь із міцним адгезійним зв'язком. Якщо цей зв'язок достатньо високий, то утвориться зона загальмованого металу. У зоні контакту виникає напружений стан.

При подальшому відносному зміщенні тіл матеріал, що відтісняється твердими нерівностями, починає формуватися в стружку (див. рис. 4.2 1). Однак її утворенню перешкоджає поверхня контртіла Матеріал, що відтісняється заповнює простір між мікронерівностями, що може призвести до зростання розмірів окремих плям торкання. У зоні контакту матеріал буде більш міцним, ніж нижчі шари, за рахунок його зміцнення. Тому при подальших зміщеннях тіл пластична деформація буде виникати на деякій глибині від зони контакту у ще не зміцнених шарах. У міру подальшого відносного зміщення тіл пластичні деформації розповсюджуються в глибину шару. Одночасно збільшується глибина застійної зони металу, який рухається як одне ціле з контртілом. Унаслідок безперервного збільшення розмірів застійної зони зростає об'єм матеріалу, що відтісняється, (див. рис. 4.2, в).

4.4. СХЕМАТИЗАЦІЯ ПРОЦЕСУ ВИНИКНЕННЯ ВІДМОВ

ПРИ СПРАЦЮВАНІ

Зношення елементів машин призводить до втрати працездатності цих елементів, вузлів і машини в цілому. При цьому погіршуються функціональні енергетичні і економічні показники роботи машин. Для їх повного або часткового відновлення з'являється необхідність проведення технічних обслуговувань і ремонтів.

При взаємодії елемента зі середовищем абразивні частки можуть викликати різні види руйнування його поверхні. При достатній твердості абразиву і відповідній формі його зерен може відбуватися мікрорізання поверхневого шару. Якщо твердість і форма зерна абразиву не сприяють мікрорізанню, то відбувається втомне руйнування поверхневого шару елемента внаслідок його багаторазового деформування в пружній і гажгшчній областях Експериментально встановлено, що подібне руйнування настає після деформування поверхневого шару протягом 10 -103 циклів.

При спрацюванні елементів машин поступово змішоються розміри деталей. Основною мірою спрацювання є лінійне зношення, що визначається зміною розміру з нормами до поверхні тертя. Кількісна оцінка зношення може також проводитися за об'ємним і масовим зношуванням. Об'ємне зношення визначається зміною об'єму деталей, що труться, а масовий - зміною маси деталей, що труться.

Спрацювання процес* що протікає у часі, тому для його кількісної характеристики використовують такі показники, як інтенсивність зношення (4.4) і швидкість опрацювання.

Швидкість

зношення

![]() -

відношення лінійного зношення до часу,

протягом

якого

визначається зношення

-

відношення лінійного зношення до часу,

протягом

якого

визначається зношення

![]() , (4.6)

, (4.6)

де![]() -

час спрацювання.

-

час спрацювання.

Рис. 4.3. Криві спрацювання

Зносостійкість матеріалу або деталі характеризує їх опір знесенню в певних умовах. Опір спрацювання конкретних деталей залежить від зносостійкості матеріалу, конструкції деталі, режимів навантаження, змащування, тривалості роботи, температури, наявності абразиву тощо і є конструкційною зносостійкістю. Про конструкційну зносостійкісті судять за кривою зношення деталі (кривою Лоренца). На кривій (рис. 4.3, є) показані три характерних дільниці, які відповідають трьом стадіям спрацювання: I- припрацювання поверхонь, що труться;II - стале спрацювання і III-катастрофічне спрацювання. Катастрофічне спрацювання може починатися при збільшенні зазору у зчленуванні внаслідок порушення умови тертя або зношення обробленого шару поверхні деталі. Кривою спрацювання можна визначити ресурc cдеталі, наприклад для дільниці II:

![]() (4.7)

(4.7)

де

![]() -

швидкість спрацювання.

-

швидкість спрацювання.

Залежно від характеру зміни кривої зношення згодом можна виділити п'ять законів динаміки зношення. Найбільш простий лінійний (рис. 4.3, а). Тривалість роботи тут

![]() (4.8)

(4.8)

Цей закон справедливий для відвалів, ножів, зубів, стінок ковшів, труб гідроприладів. Зношення цих елементів не супроводжується істотною зміною умов їх роботи.

Другий закон (рис. 4.3, б) характеризується періодом припрацювання і подальшим стаціонарним процесом спрацювання. Цей закон справедливий для деяких шарнірних з'єднань, підшипників ковзання, самозаточувальних інструментів деталей із простим навантаженням. На дільниці стаціонарного спрацювання для цього закону також справедлива залежність (4.8).

Третій закон (рис. 4.3, в) характеризується монотонним і безперервним зниженням швидкості зношення. Цей закон справедливий для несамозаточувальних ріжучих інструментів, підшипників ковзання і шестерень, схильних до абразивного зношення. Для цього закону справедлива рівність

![]() (4.9)

(4.9)

де n<1

Для четвертого закону динаміки спрацювання (рис. 4.3, г) характерне

збільшення швидкості зношення. Такий закон справедливий для шарнірних з'єднань гусеничних ланцюгів та інших деталей де через зазор що збільшується у зчленування потрапляють великі абразиви або в з'єднанні виникають великі динамічні навантаження. Для цього закону також справедлива рівність (4.9), але прип>1.

П’ятий закон динаміки спрацювання (рис. 4.3, д) характеризується наявністю трьох стадій спрацювання і бую розглянуто на рис. 4.3,е.

Потрібно

також відмітити деяку особливість

кривої зношення пари тертя, працюючої

з перервами (рис. 4.3, ж). Звичайно зношення

в шоковий період відбувається

більш інтенсивно ніж при сталому режимі,

тобто.![]()

Таким чином, у загальному вигляді ресурс деталі можна знайти з такого співвідношення;

![]() (4.10)

(4.10)

де![]() -

числю циклів роботи за весь ресурс

деталі;

-

числю циклів роботи за весь ресурс

деталі;![]() -

тривалість

-

тривалість![]() -го

циклу роботи з моменту пуску до зупинки

машини;

-го

циклу роботи з моменту пуску до зупинки

машини;![]() - середня швидкість зношення в процесі

циклу роботи;

- середня швидкість зношення в процесі

циклу роботи;![]() - граничне зношення.

- граничне зношення.

Визначивши![]() отримаємо

отримаємо

(4.11)

(4.11)

де ![]() -

ресурс деталі;

-

ресурс деталі;![]() - відносна тривалість

- відносна тривалість![]() -го

циклу роботи;

-го

циклу роботи;![]() - середня швидкість

спрацювання деталі конкретної машини

протягом її ресурсу.

- середня швидкість

спрацювання деталі конкретної машини

протягом її ресурсу.

Як випливає з рівняння (4.11), ресурс деталі визначається граничною величиною зношення і середньою швидкістю зношення. Ресурс є випадковою величиною t, отже, надійність характеризується мірою розсіювання ресурсу, яка, у свою чергу, визначається випадковою зміною середньої швидкості і зношення деталей конкретної машини та в ряді випадків - величиною граничного зношування.

22,5

22,5