Светотехн. и электротехн (курс лекций)

.pdf

ТЭН для нагрева воздушных сред – не менее 10000 часов; ТЭН для нагрева жидкостных сред – не менее 5000 часов.

Современная расшифровка паспорта ТЭН.

ТЭН100 А13/3,15-Р-220 ф.7 R30 Ш

100 - развернутая длина трубы, см;

А - длина контактного стержня в заделке (А=40 мм, В=65 мм, С=100 мм, D=125 мм,

Е=160 мм, F=250 мм, G=400 мм, H=630 мм);

13 - диаметр оболочки ТЭН, мм;

3,15 - номинальная мощность, кВт; Р - рабочая среда; 220 - номинальное напряжение, В;

ф.7 - типовая форма ТЭН (рис. 6); R30 - радиус изгиба, мм;

Ш - необходимость оснащения штуцером. Нагреваемые среды:

О - воздух, движущийся со скоростью не менее 6 м/сек; S - спокойный воздух;

L - для литейных форм; Р - вода;

Z - масло.

Рис. 7. ТЭНР

ТЭНР - трубчатые электронагреватели, оребренные стальной лентой, изготавливаются прямыми длиной от 320 до 1400 мм и U-образными с развернутой длиной от 320 до 1400 мм.

Допустимые значения удельной нагрузки для некоторых случаев использования ТЭНов. Таблица 1.

|

|

|

Допустимые удельные нагруз- |

|

Нагреваемая среда |

Характер и условия нагрева |

Материал трубки |

ки для трубчатых электрона- |

|

|

|

|

гревателей, Вт/см2 |

|

Вода |

Нагревание, испарение |

Медь, латунь, нержа- |

9 - 11 |

|

веющая сталь Х18Н10Т |

||||

|

|

|

||

|

|

|

|

|

|

Нагрев в спокойной среде |

Стали 10 - 12 |

1,2 - 1,8 |

|

|

Латунь Х18Н10Т |

2,3 - 5,0 |

||

|

|

|||

Воздух |

|

|

||

|

|

|

||

Нагрев движущегося возду- |

Стали 10 - 20 Х18Н10Т |

4,5 - 5,0 |

||

|

||||

|

ха (калориферы) |

4,5 - 5,5 |

||

|

|

|||

|

|

|

||

|

|

|

|

|

Молоко |

Подогрев в емкости |

Х18Н10Т |

1,5 - 2,0 |

|

|

|

|

|

|

Лучистый обогрев |

С экранами при высоте |

Х18Н10Т |

5,0 - 6,0 |

|

животных и птицы |

подвеса не менее 1,5 м |

|||

|

|

|||

|

|

|

||

Бытовые |

Нагреватели залиты в |

Стали 10 - 20 |

|

|

электроплитки |

металл конфорки |

|

5,0 - 7,0 |

|

|

|

|||

|

|

|

|

Нагревательные провода и кабели имеют токопроводящие жилы из материала повышенного или высокого сопротивления и теплостойкую изоляцию. Нередко используется голая стальная оцинкованная проволока. Эти провода применяют в низкотемпературных процессах сельского хозяйства, где необходимо поддерживать температуру не выше 30 - 40° С и где применение других нагревательных устройств затруднено по техническим и экономическим причинам или условиям электробезопасности. Выпускаемые промышленностью нагревательные провода типа ПОСХВ и ПОСХП (провод обогревательный сельскохозяйственный с винилитовой или полиэтиленовой изоляцией) имеют жилу из стальной оцинкованной проволоки диаметром 0,85 - 1,2 мм и пластмассовую изоляцию. Основные технические данные этих проводов приведены в таблице

2.

Широкая номенклатура нагревательных проводов и кабелей способна обеспечить нужды многих отраслей промышленности. Провода применяются для обогрева газопроводов, нефтепроводов, дренажных систем, различных противообледенительных систем и т.п. Особого внимания заслуживают провода с изоляцией и оболочкой из монолитного фторопласта и коррозионно-стойкой мед- но-никелевой жилой, длительно работающие в диапазоне температур от минус 60 до плюс 200 °С и стойкие к воздействию масел, кислот, воды, большинства агрессивных сред. Также имеются в ассортименте провода с секциони-

рованным спиральным нагревательным элементом из сплавов высокого сопротивления, обеспечивающим постоянство погонной мощности тепловыделения. Отдельный класс – изделия для кабельных обогревательных систем, предназначенных для создания комфортного теплового режима в жилых помещениях и офисах.

Помимо отмеченных в таблице, промышленность выпускает аналогичные по техническим данным провода марок КНМПЭВ, КННПЭВ, КННмПЭВ, КННсПЭВ, КНМФПЭВ, КННФПЭВ, КННмФПЭВ, КННсФПЭВ, ПНМФсЭФ, ПННФсЭФ, ПНСФсЭФ, ПНМФсЭФв, ПННФсЭФв, ПНМФсЭ, ПННФсЭ, ПНСВ, ПНСП, ПНСФЭм, ПНСФЭмВ, ПНМФЭм, ПНМФЭВ; КНФНФЭ, ПОСХБ, ПОСХВП, ПОСХБН, отличающиеся от приведенных видом электрической изоляции.

Нагревательные кабели в отличие от проводов могут иметь до трех прямых токопроводящих жил из нихрома или константана. Жилы изолированы асбестом, силиконом, окисью магния, периклазом и другими теплостойкими материалами. Снаружи кабель покрыт металлической оболочкой из свинца, меди, алюминия или мягкой нержавеющей стали, предохраняющей от воздействия агрессивных сред и механических повреждений. Нагревательные провода таких защит не имеют, что необходимо учитывать при их монтаже и использовании.

По сравнению с нагревательными проводами кабели выдерживают большие токовые нагрузки и рабочие температуры. Кабели с магнезитовой изоляцией и наружной оболочкой из хромоникелевых сталей допускают температуры до 300 - 400° С и в некоторых случаях заменяют ТЭНы. В отличие от последних кабели в процессе монтажа и эксплуатации можно без нарушения их качества изгибать, придавая им необходимую форму. Минимальный радиус изгиба равен двум диаметрам кабеля, который находится в пределах 7 - 10 мм.

Основные области применения нагревательных проводов и кабелей в сельскохозяйственном производстве:

1)обогрев почвы и воздуха в парниках и теплицах;

2)электрический обогрев пола в станках для свиноматок и поросят, в цыплятниках, коровниках, в траншеях, на доильных площадках и т.п.;

3)обогрев трубопроводов, например водопроводных вводов в животноводческие помещения;

4)обогрев насестов для птицы.

Конструктивно нагревательные устройства из проводов выполняют различно в зависимости от условий нагрева: укладывают непосредственно в нагреваемые среды (почву, пол и др.) в виде зигзагов, параллельных нитей и т. п., подвешивают на изоляторах (для обогрева помещений), прокладывают в трубах (обогрев насестов для птицы, обогрев почвы), укладывают под деревянные решетки на дно поилок (электро-

подогрев питьевой воды для животных) и т. д. |

|

|

|

|

||||

Основные технические данные проводов |

|

Таблица 2. |

|

|||||

|

|

|

|

|

|

|

|

|

Провод |

диаметрНаружный, мм |

жилыДиаметр, мм |

Матери- |

Изоляция |

рабочаяДопустимаятемжилыпература, °С |

Электрическоесопротивметра1лениепровода температурерабочейпри , Ом |

|

Наибольшаяудельная Вт,мощность/м |

|

|

|

|

|

|

|||

|

|

ал жилы |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Теле- |

Поли- |

|

|

|

|

ПОСХВ |

2,9 |

1,1 |

графная |

До 60 |

0,174 |

|

9-10 |

|

хлорвинил |

|

|||||||

|

|

|

катанка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Теле- |

Полиэти- |

|

|

|

|

ПОСХВП |

2,3 |

1,1 |

графная |

До 90 |

0,194 |

|

12-13 |

|

лен |

|

|||||||

|

|

|

катанка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Стальная |

1,8-5 |

1,8-5 |

Сталь |

– |

До 300 |

0,15-0,02 |

|

20-30 |

проволока |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Электродуговой нагрев

Свойства и характеристики электрической дуги. Электрическая дуга — это устойчивый самостоятельный электрический разряд в газах или парах металлов, характеризующийся высокой плотностью тока и низким значением катодного падения напряжения. Прохождение электрического тока в ионизированных газах не сопровождается электролизом, поэтому для дугового нагрева используется и переменный, и постоянный ток.

Электрическая дуга характеризуется высокой плотностью тепловой энергии, передаваемой нагреваемому телу потоком ускоренных в электрическом поле ионов

иконцентрированным инфракрасным излучением столба дуги. Имея температуру от 5000 до 12000° С, дуга способна плавить и испарять самые тугоплавкие металлы

исплавы.

Возбуждение дуги происходит при первоначальном касаний электродов. В момент короткого замыкания в месте соприкосновения электрода и детали происходит большое выделение тепловой энергии, которое приводит к расплавлению металла в месте контакта. При отводе электрода расплавленные мостики металла

растягиваются, сечение их уменьшается, а температура возрастает. При дальнейшем отводе электрода происходит испарение металла и термическая ионизация паров металла и молекул газа. Положительные ионы устремляются к катоду, а электроны и отрицательные ионы — к аноду — возникает электрическая дуга. Потоки заряженных частиц, разгоняясь в электрическом поле, запасают кинетическую энергию и при падении на соответствующие электроды разогревают их. Катоду сообщается меньше энергии, чем аноду, так как длина свободного пробега положительных ионов меньше, чем электронов. Кроме того, часть энергии потока положительных ионов расходуется на совершение работы выхода электронов с катода. Поэтому катод по сравнению с анодом нагревается меньше (температура достигает 2500— 3500° С при угольных электродах и 2300 – 2400°С при металлических).

После возбуждения дуги устойчивость ее горения поддерживается за счет совокупного воздействия ионизации соударением, фотоионизации, термоэлектронной и автоэлектронной эмиссий. Основную роль играет ионизация соударением, сущность которой состоит в следующем. Электроны покидают катод вследствие разогрева потоком падающих на него положительных ионов, инфракрасного излучения дуги и воздействия электрического поля. Эти электроны называют первичными. Ускоряясь в электрическом поле, они приобретают запас кинетической энергии и при соударении с нейтральными молекулами газа или паров металла ионизируют их. Получающиеся при этом электроны являются вторичными.

При недостаточном запасе кинетической энергии соударение приводит лишь к возбуждению нейтральных молекул, которые, возвращаясь в устойчивое состояние, излучают полученную энергию в виде инфракрасных, ультрафиолетовых и видимых лучей.

При соударении разнородных по знаку ионов происходит их рекомбинация с образованием нейтральных атомов и молекул и выделением затраченной на их ионизацию энергии в форме электромагнитных излучений.

Для поддержания устойчивости эмиссии с электродов в их состав вводят материалы, имеющие малые потенциалы ионизации, например окись тория ThO2, или покрывают соответствующими обмазками.

Горение электрической дуги сопровождается следующими эффектами,

обусловливающими области ее применения:

1)большим выделением тепла на электродах. На этом основана техника электродуговой сварки и плавка металлов в электродуговых печах прямого нагрева;

2)высокоинтенсивным инфракрасным излучением. Это свойство используется

вэлектродуговых печах косвенного нагрева;

3)мощным потоком видимого света. Это свойство дуги используется в электродуговых осветительных приборах (прожекторах);

4)интенсивным ультрафиолетовым излучением. Как генератор ультрафиолетовых лучей электрическая дуга не используется вследствие низкого энергетического к. п. д.

Всельском хозяйстве электродуговой нагрев используется в электросварочных установках, без которых немыслимы нормальная эксплуатация и ремонт техники, производство строительных работ и др.

Полная мощность дуги (кВт)

P U Д I  10 3 ,

10 3 ,

где UД – напряжение дуги, В; I – сила тока дуги, А.

Эффективная мощность дуги

P |

U |

Д |

І |

ЭФ |

10 3 |

, |

ЭФ |

|

|

|

|

||

где |

ЭФ |

– эффективный к. п. д. электродугового нагрева, представляющий собой |

||||

отношение количества тепловой энергии, введенной дугой в изделие, к тепловому эквиваленту электрической мощности дуги.

Электрическая дуга классифицируется по следующим основным признакам. 1.По роду среды, в которой происходит дуговой разряд:

а) открытая дуга, горящая в воздухе; б) закрытая дуга, горящая под флюсом;

в) дуга, горящая в среде защитных газов. 2. По роду тока:

а) дуга постоянного тока; б) дуга переменного тока;

в) дуга трехфазного тока.

Основным параметром электрической дуги, характеризующим ее свойства,

является вольт-амперная характеристика (рис. 8), представляющая собой зависимость падения напряжения на дуге от значения тока.

Электрическая дуга вместе с источником питания образует взаимно связанную систему, которая может работать в статическом или динамическом режиме.

Работа в статическом режиме соответствует условиям медленного изменения силы тока при неизменных длине дуги и внешних воздействиях (давлении, температуре и др.).

Статический режим характерен тем, что при медленных изменениях тока параметры дуги (сечение степень ионизации) успевают прийти в каждый момент времени в состояние, соот-

ветствующее новому значению тока.

Рис. 8.Статическая вольт-амперная характеристика дуги, температура, электрической дуги.

Работа в динамическом режиме протекает при быстрых изменениях тока или условий окружающей среды, когда параметры дуги не успевают за изменением тока.

Соответственно режимам работы различают статическую и динамическую вольт-амперные характеристики электрической дуги. Динамическая характеристика дуги значительно отличается от статической. Применительно к процессам электросварки достаточно ограничиться рассмотрением только статической характеристики. Аналитически статическая вольт-амперная характеристика дуги выражается зависимостью

U Д |

а bLД |

с dLД |

|

1 |

|||

|

|

где а=Uk+Ua – сума катодного и анодного падений напряжения;

b – удельное падение напряжения в газовом столбе, отнесенное к 1 мм длины дуги (зависит от газового состава столба дуги);

Lд – длина дуги, мм;

с– мощность (Вт), необходимая для вырывания электрона из катодного пятна

изависящая от материла электродов;

d - мощность (Вт), затрачиваемая на прохождение электронного потока через газовый промежуток дуги длиной 1 мм.

Статическая характеристика дуги условно делится на три области: область I (малых токов – до 80 – 100 А), область II (средних токов 80 – 800 А) и область ІІІ

(больших токов – от 800 А и выше).

Параметры источников сварочного тока. Источники сварочного тока долж-

ны обеспечить устойчивое горение дуги, стабильность режимов сварки, безопасность обслуживания установок.

Эти требования выполняются надлежащим выбором параметров источников питания: напряжения холостого хода, внешней характеристики, способа регулирования сварочного тока.

Напряжение холостого хода выбирают из условия надежного зажигания дуги и безопасности обслуживания.

Повышение напряжения облегчает зажигание дуги, но одновременно увеличивает опасность поражения сварщика. Кроме того, повышение напряжения холостого хода источников питания дуги переменного тока (сварочных трансформаторов) приводит к возрастанию тока намагничивания и снижению cos .

Напряжение зажигания дуги переменного тока составляет 50…55 В, следовательно, напряжение холостого хода не может быть ниже этого значения. Верхний предел значений U0 ограничивается условиями безопасности и составляет 60—75 В, а для сварочных трансформаторов на 2000 А оно не должно превышать 90 В.

Зажигание дуги постоянного тока происходит при более низких напряжениях, порядка 30…40 В. Напряжение холостого хода источников питания постоянного тока находится в пределах 45…90 В.

Регулирование сварочного тока необходимо при сварке деталей различной толщины. Для этого источники питания снабжают устройствами ступенчатого или плавного регулирования сварочного тока, обеспечивающими возможность работы на различных характеристиках (рис. 9).

Рис. 9. Внешние характеристики источников питания дуги при регулировании сварочного тока: а – изменением напряжения холостого хода U0; б – изменением эквивалентного сопротивления zэ.

Режим работы источников сварочного тока работающих в прерывистом режиме, характеризуется относительной продолжительностью работы ПР, представляющей собой долю времени непрерывной работы под нагрузкой от продолжительности всего рабочего цикла. Обычно ПР выражается в процентах

ПР% |

|

р |

100 |

р |

100 , |

|

|

|

|||

|

р |

р |

Ц |

|

|

где р

П

Ц

–время непрерывной работы поя нагрузкой;

–время паузы;

–время рабочего цикла.

Если источник питания в период паузы отключается от сети, то говорят не о продолжительности работы ПР, а о продолжительности включения ПВ, которая определяется по вышеприведенной формуле.

Относительная продолжительность работы ПР – это паспортный параметр источника питания, который следует учитывать при выборе источника и его эксплуатации. Превышение ПР против паспортного приводит к перегреву и выходу из строя сварочного оборудования.

При работе источника в неноминальном режиме допустимый ток определяют из соотношения

I Д І Н |

ПР Н |

, |

|

ПР Д |

|||

|

|

где индекс «н» относится к номинальным параметрам, а «д» – к параметрам действительного режима. В длительном режиме ПР = 100%.

Источники сварочного тока. Сварочные трансформаторы. Сварочные трансформаторы представляют собой источники переменного сварочного тока — это наиболее распространенные установки дуговой сварки.

Сварка дугой переменного тока менее качественна, чем на постоянном токе однако сварочные трансформаторы дешевле и проще в эксплуатации. В сельском хозяйстве это наиболее распространенное сварочное оборудование.

Сварочные трансформаторы представляют собой одноили трехфазные понижающие трансформаторы со вторичным напряжением холостого хода 60…75 В, рассчитанные на большие сварочные токи. Они могут быть однопостовыми – для питания только одного рабочего места и многопостовыми для питания одновременно нескольких сварочных дуг. Однопостовые трансформа-

торы обычно имеют падающую внешнюю характеристику, а многопостовые - жесткую. Первичные обмотки однофазных трансформаторов выполняют обычно на 380 В, а трехфазных — на сетевое напряжение 380/220 В.

Падающая внешняя характеристика создается за счет повышенного магнитного рассеяния в самом трансформаторе или в отдельном реакторе (дросселе). В трансформаторах с нормальным магнитным рассеянием (типа СТЭ, СТН, ТСД) в сварочную цепь включают дроссель с регулируемым воздушным зазором магнитопровода (рис. 10,а). Трансформаторы типа СТЭ выпускают в двухкорпусном исполнении с дросселем в отдельном корпусе.

Трансформаторы типа СТН имеют однокорпусное исполнение с дросселем, встроенным в основной магнитопровод (рис. 10,б). При одинаковой мощности трансформаторы типа СТН более компактны и

имеют меньший вес. Дроссели выпол-

няют и функции регуляторов сварочного тока. При увеличении воздушного зазора магнитное сопротивление дросселя увеличивается, следовательно, уменьшается индуктивное сопротивление катушки дросселя и полное эквивалентное сопротивление zэ.

Рис. 10. Принципиальные электрические схемы сварочных трансформаторов для ручной сварки:

а-с нормальным магнитным рассеянием и отдельным регулирующим дросселем (типа СТЭ); б - однокорпусного исполнения со встроенным дросселем (типа СТН); в – с увеличенным магнитным рассеянием (типа ТС); г - с магнитным шунтом (типа СТАН); 1 - первичная обмотка; 2 - вторичная обмотка; 3 - обмотка регулирующего дросселя; 4 - подвижный пакет магнитопровода; Ш - магнитный шунт; Э - электрод; И - изделие.

а б Рис. 11.Внешний вид современных сварочных трансформаторов: а - однофазный

сварочный трансформатор ТДМ-2510 предназначен для питания одного поста при ручной дуговой сварке, резке и наплавке металлов переменным током; б - переносной однофазный сварочный трансформатор, малой мощности ST-160 предназначен для ручной дуговой сварки металлов переменным током.

Технические характеристики:

ТДМ-2510

Номинальный сварочный ток |

А |

250 |

Номинальная относительная продолжительность работы |

% |

20 |

Номинальное напряжение однофазной питающей сети |

В |

380 |

Пределы регулирования сварочного тока |

А |

100-250 |

Напряжение холостого хода |

B |

65 |

|

Габариты |

|

mm |

480х420х650 |

|||

|

Масса |

|

кг |

65 |

|

|

|

|

ST-160 |

|

|

|

|

|

|

Номинальный сварочный ток |

А |

|

110/160 |

|

|

||

Номинальная относительная продолжительность |

% |

|

20 |

|

|

||

работы |

|

|

|

||||

|

|

|

|

|

|

||

Номинальное напряжение питающей сети |

В |

|

220 и 380 |

|

|

||

Регулирование сварочного тока |

|

|

|

ступенчатое |

|

||

|

|

|

|

|

60/100, |

|

|

Ступени сварочного тока |

А |

|

75/120, |

|

|

||

|

85/130, |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

110/160 |

|

|

Габариты |

mm |

|

530х240х355 |

|

|

||

Масса |

кг |

|

35 |

|

|

||

Из выражения U И U0 I Д zЭ следует, что сила сварочного тока будет возрас-

тать. При уменьшении воздушного зазора сварочный ток уменьшается |

и при |

=0 |

достигает минимального значения. Каждому значению воздушного |

зазора |

соот- |

ветствует своя внешняя характеристика. Ступенчатое регулирование тока осуществляется изменением включения обмоток с параллельного на последовательное и обратно при наличии в первичной и вторичной обмотках по две катушки или изменением числа активных витков вторичной обмотки. При этом будет изменяться и напряжение холостого хода U 0 . Кратность регулирования сварочного тока находится в

пределах от 1:2 до 1:4. Большие пределы имеют трансформаторы на малые сварочные токи. В трансформаторах с увеличенным магнитным рассеянием падающая внешняя характеристика создается за счет повышенной индуктивности рассеяния в самом трансформаторе. Трансформаторы типа ТС и ТСК имеют стержневой магни- топро-вод с подвижными вторичными обмотками (рис. 10,в). Крутизну характеристики и силу сварочного тока регулируют изменением расстояния между первичными и вторичными обмотками. При раздвижении обмоток магнитная связь между ними уменьшается, а потоки рассеяния и индуктивное сопротивление обмоток увеличиваются, следовательно, ток уменьшается. При сближении обмоток ток увеличивается. Каждому положению вторичных обмоток соответствует своя внешняя характеристика. В трансформаторах типа ТСК для повышения коэффициента мощности параллельно первичной обмотке включены компенсирующие конденсаторы.

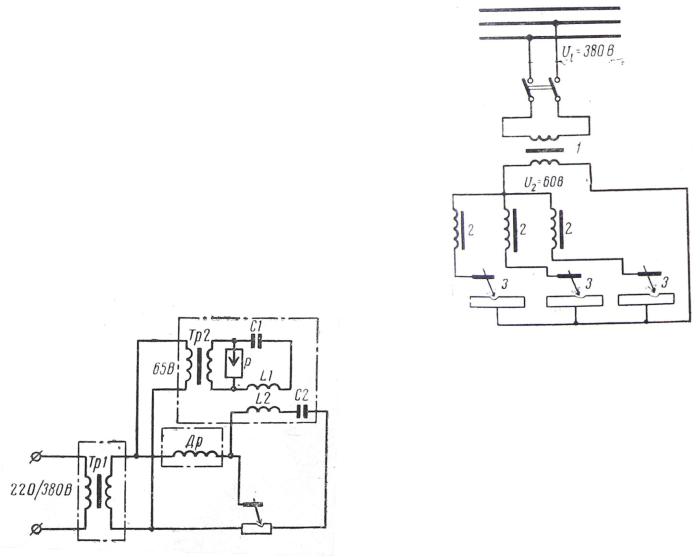

В трансформаторах типа СТАН, ТСШ повышенное рассеяние создается за счет магнитных шунтов, представляющих собой подвижные средние стержни (пакеты), встроенные в стержневые магнитопроводы трансформаторов (рис. 10,г). Обмотки располагаются на крайних стержнях. При перемещении магнитного шунта изменяется магнитная связь между обмотками (за счет шунтирования части магнитного потока), а следовательно, индуктивное сопротивление обмоток и крутизна внешней характеристики. Для многопостовой сварки (рис. 12) используются однофазные или трехфазные трансформаторы с жесткой внешней характеристикой. Каждый сварочный пост оборудуется собственным регулятором тока типа РСТ.

При большом объеме сварочных работ на одном рабочем месте можно вести сварку трехфазной дугой двумя электродами. Электроды подключают к двум фазам трехфазного трансформатора, а деталь — к третьей фазе.

В каждой фазе устанавливают регулятор тока. В этом случае одновременно горят три дуги: две между каждым из электродов и деталью, третья — между электродами. Сварка трехфазной дугой по сравнению со сваркой однофазной дугой обладает следующими преимуществами: большей производительностью, меньшим расходом электроэнергии, более высоким коэффициентом мощности, равномерной загрузкой фаз.

Осцилляторы. Для повышения устойчивости сварочной дуги переменного тока, особенно при сварке на малых токах, применяются специальные аппараты — осцилляторы. Осциллятор представляет собой маломощный искровой генератор, преобразующий ток низкого напряжения промышленной частоты в ток высокой частоты (150—500 кГц) высокого напряжения (2500 – 6000 В).

Высокочастотные колебания подводятся к дуговому промежутку сварочного аппарата. Высокое напряжение способствует облегчению возбуждения и стабилизации дуги, а высокая частота делает этот ток безопасным для сварщика.

Принципиальная схема простейшего осциллятора ОС-1 приведена на рисунке 13. Осциллятор состоит из искрового колебательного контура, образованного

конденсатором С1, индуктивностью L1 и разрядником Р. Контур получает питание от повышающе-

го трансформатора Тр2. Возникающие в контуре колебания передаются в сварочную цепь через индуктивность связи L2 от которой высокое напряжение высокой частоты подается на дуговой промежуток. Для предотвращения попадания в сварочную цепь тока высокого напряжения промышленной частоты включен конденсатор С2. Мощность, расходуемая в осцилляторе, не велика (15 – 20 Вт), но она достаточна для успешного зажигания и стабилизации сварочной дуги.

Рис. 12. Принципиальная схема многопостовой сварки: 1 - трансформатор; 2 - дроссели постовые; 3 - сварочные дуги.

Рис. 13. Схема включения осциллятора ОС

– 1 в сварочную цепь: Тр1 – трансформатор сварочный; Др – дроссель; Тр2 - повышающий трансформатор осциллятора; Р – разрядник; С1 – конденсатор контура; С2 - конденсатор защитный; L1 – катушка контура; L2 – катушка связи

Источники постоянного сварочного то-

ка. Источниками питания постоянного тока являются вращающиеся сварочные преобразователи (генераторы) и сварочные выпрямители. На рисунке 14 приведены принципиальные электрические схемы наиболее распространенных сварочных генераторов.