СПКД123 / СПДК / Задачи АСУТП / Лекция 1. Ведение, общие понятия, термины и определения

.doc|

Лекция 1. Введение, общие понятия, термины и определения Содержание лекции:

Представить себе работу современного промышленного предприятия без автоматов невозможно. Станок-автомат способен выполнять простую операцию, если же требуется выполнить сложную обработку детали, возможно, состоящую из разнородных операций, то станки выстраивают в ряд, образуя автоматическую поточную линию. Деталь обрабатывается и переходит от одного станка к другому до тех пор, пока её обработка не завершится. Контроль и управление взаимодействием станков, исполнительных механизмов и всем комплексом технических средств, а также соблюдением технологии, выполняется дистанционно с пульта управления. Однако разница в скоростях работы современного оборудования и восприятия человеком информации настолько велика, что для обеспечения их взаимодействия необходимо использование программно-технических комплексов, способных функционировать в тех же масштабах времени, что и оборудование, участвующее в технологическом процессе. Подобный режим работы, с учётом жестких ограничений на время обработки операций информационной системой, получил название режима реального времени, а класс информационно-управляющих систем, соответственно, называется системами реального времени (СРВ). Формулировка будет звучать так: «Система реального времени (СРВ) – это программно-технический комплекс, обеспечивающий оперативный сбор, обработку и представление телеметрической информации, ввод и передачу команд управления». Системы реального времени используются в основном на промышленных предприятиях с непрерывным технологическим циклом – предприятиях нефтяной и газовой промышленности, металлургических, химических производствах, в электроэнергетике, а также при управлении транспортными и грузовыми потоками. Специфика производств в этих областях промышленности – необходимость постоянного поддержания некоторого заданного режима работы оборудования; производственный процесс непрерывный и часто не имеет видимого результата для оператора. История идеи создания СРВ восходит к середине XX века, к работам Норберта Винера (1884 – 1964). В них он активно использовал, фактически ввел понятие «обратной связи», и для примера описал системы управления зенитным орудием и удаленного управления электростанцией – и очень точно показал два класса информационно-управляющих систем реального времени. Рассмотрим их подробнее. «В начале второй мировой войны сравнительная неэффективность огня зенитной артиллерии сделала необходимым изобретение приборов, которые следили бы за состоянием самолета, определяли расстояние до него, вычисляли продолжительность времени, в течение которого артиллерийский снаряд достигнет его, и указывали место, где он [самолет] будет находиться к концу этого времени.» Решение этой задачи возможно, т.к. летчик не может предпринимать совершенно произвольных маневров, и есть, фактически, несколько вероятных вариантов местоположения самолета через некоторое время. Возможные варианты и вероятность каждого из них зависят от технических характеристик типа самолета, летных условий и проч. И, поскольку время принятия решения – наводки орудия – мало, требуется, чтобы вычислительное устройство само, на основании входных данных, приняло решение, перенацелило орудие, произвело выстрел. Заложив в вычислительную машину программу, ее «научили» принимать решение в данной ситуации. Обратная связь выражается в том, что каким-либо образом машина информируется об «успешности» расчетов (поражении цели) или «не успешности». На основании массива таких данных возможна корректировка алгоритма, в т.ч., и это очень важно, автоматическая. Второй рассматриваемый тип информационно-управляющей системы – система удаленного управления производственным объектом или, точнее, некоторым производственным процессом. В случае локального управления можно представить оператора, который смотрит на манометры и открывает или закрывает некоторые вентили и т.о. как-то влияет на, например, некоторый производственный процесс на химическом производстве. Задача – сделать управление на данном участке удаленным. (Такая задача может быть вызвана многими требованиями). Первая итерация – мы осуществляем передачу измерений и отображаем показания манометров удаленно, а также обеспечиваем возможность дистанционно управлять вращением вентилей. Однако, является ли такое решение достаточным? Нет, т.к. не реализован механизм контроля и подтверждения действий оператора, которому важно не только иметь возможность подать команду управления, но и знать, исполнена ли она или нет – тот самый механизм «обратной связи». Также оператор должен иметь информацию о состоянии линии связи «объект – пункт управления», и поскольку передача данных о состоянии объекта управления не непрерывна, время проведения последнего, наиболее актуального измерения. Две рассмотренные системы различаются включенностью в контур управления человека. Традиционно это первый вид классификации систем реального времени. Системы управления, в которых основные решения принимаются оператором-человеком, называются автоматизированными; системы, «принимающие решение» на основании заложенных в них программ и не требующие вмешательства человека или хотя бы подтверждения с его стороны выполняемых действий, относятся к классу автоматических. В данном курсе рассматриваются только автоматизированные системы управления, и, более того, их подмножество – АСУ технологическими процессами; однако у САУ и АСУТП есть много общих компонентов. САУ очень распространены в настоящее время под названием встроенных систем – программ автоматического управления (регулирования), выполняемыми встроенными в сложные технические системы микропроцессорными контроллерами (например, управление режимом работы двигателя и впрыска топлива в автомобиле). Приведем определение АСУТП согласно ГОСТ 34.003–90: «Автоматизированная система; АС – Система, состоящая из персонала и комплекса средств автоматизации его деятельности, реализующая информационную технологию выполнения установленных функций. Примечание: В зависимости от вида деятельности выделяют, например, следующие виды АС: автоматизированные системы управления (АСУ), системы автоматизированного проектирования (САПР), автоматизированные системы научных исследований (АСНИ) и др. В зависимости от типа управляемого объекта (процесса) АСУ делят, например, на АСУ технологическими процессами (АСУТП), АСУ предприятия (АСУП) и др.» В сложной системе управления АСУТП могут включать в себя как подсистемы САУ. Вообще, задачи, решаемые системой управления, делятся на решаемые машиной и решаемые человеком, однако и те и другие остаются задачами системы управления. Более того, понятие системы управления шире понятия системы реального времени; и АСУТП, и САУ могут являться только частями интегрированной системы управления предприятием (другие компоненты – всевозможные подсистемы АСУ производственно-хозяйственной деятельностью). Условимся, что в рамках данного курса под СРВ далее будем подразумевать промышленные комплексы автоматики, обеспечивающие слаженную работу технологического оборудования для выполнения производственных технологических процессов. Современному инженеру, специалисту по автоматизации, приходится решать множество задач. Это и системная интеграция разнородных систем, и программирование, и техническая наладка оборудования, и многое другое. Несмотря на то, что в промышленных решениях во главе угла ставится стандартизация, найти такие точки соприкосновения разных компонентов или систем, при взаимодействии через которые весь комплекс будет работать гармонично - задача, требующая творческого подхода и нестандартных решений.

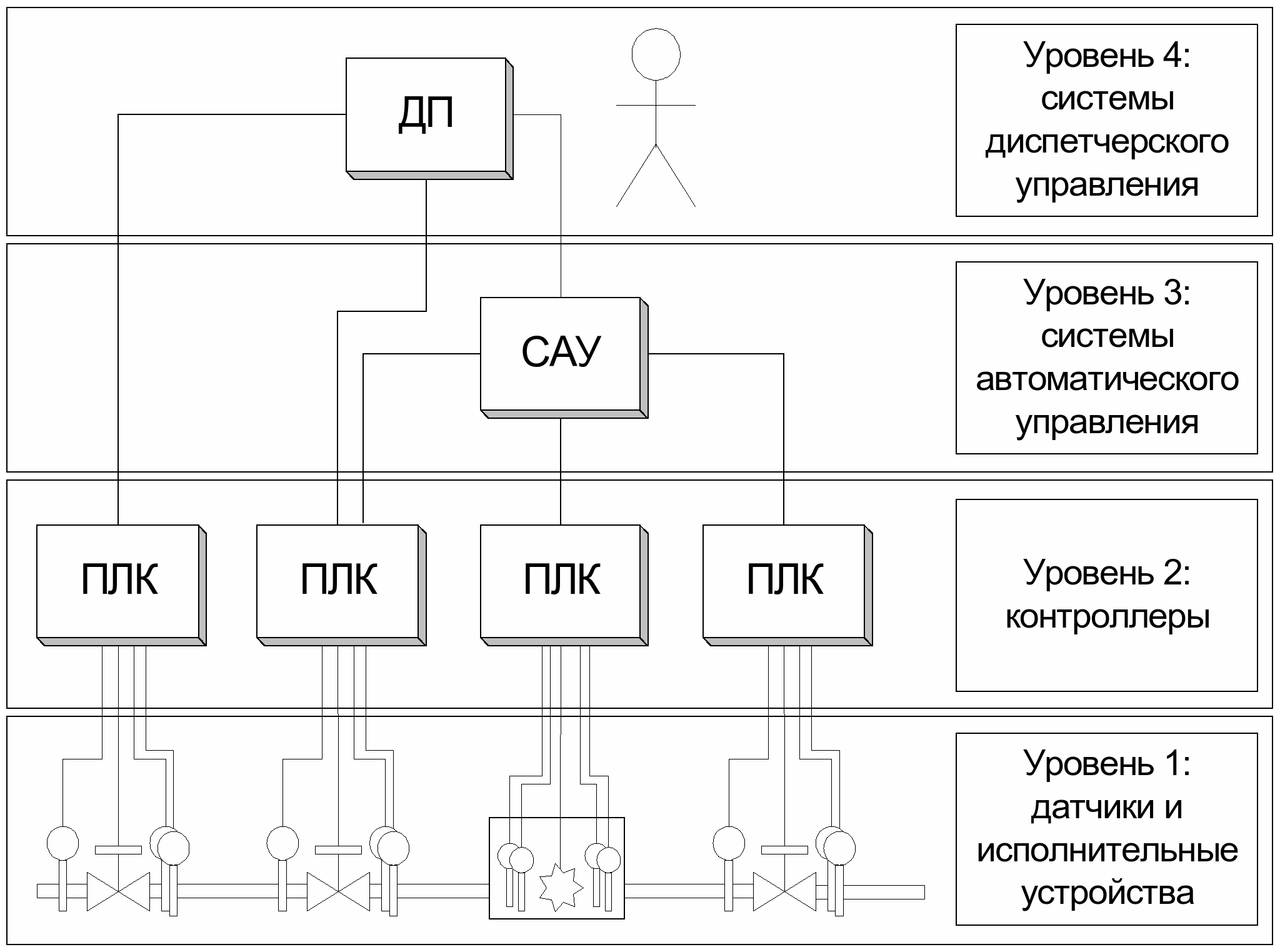

Все системы реального времени – многоуровневые. Это означает, что телеметрическая информация и команды управления, как правило, передаются последовательно между соподчиненными устройствами сбора, хранения и преобразования информации. Выделяют следующие уровни (см. рис. 1.1):

Эти

четыре уровня обычно иерархически

упорядочиваются: физически – линиями

передачи данных (преимущества схемы

«звезда» здесь те же, что и при

организации локальной сети); логически

– территориальным, эксплуатационным

или производственно-техническим

делением предприятия.

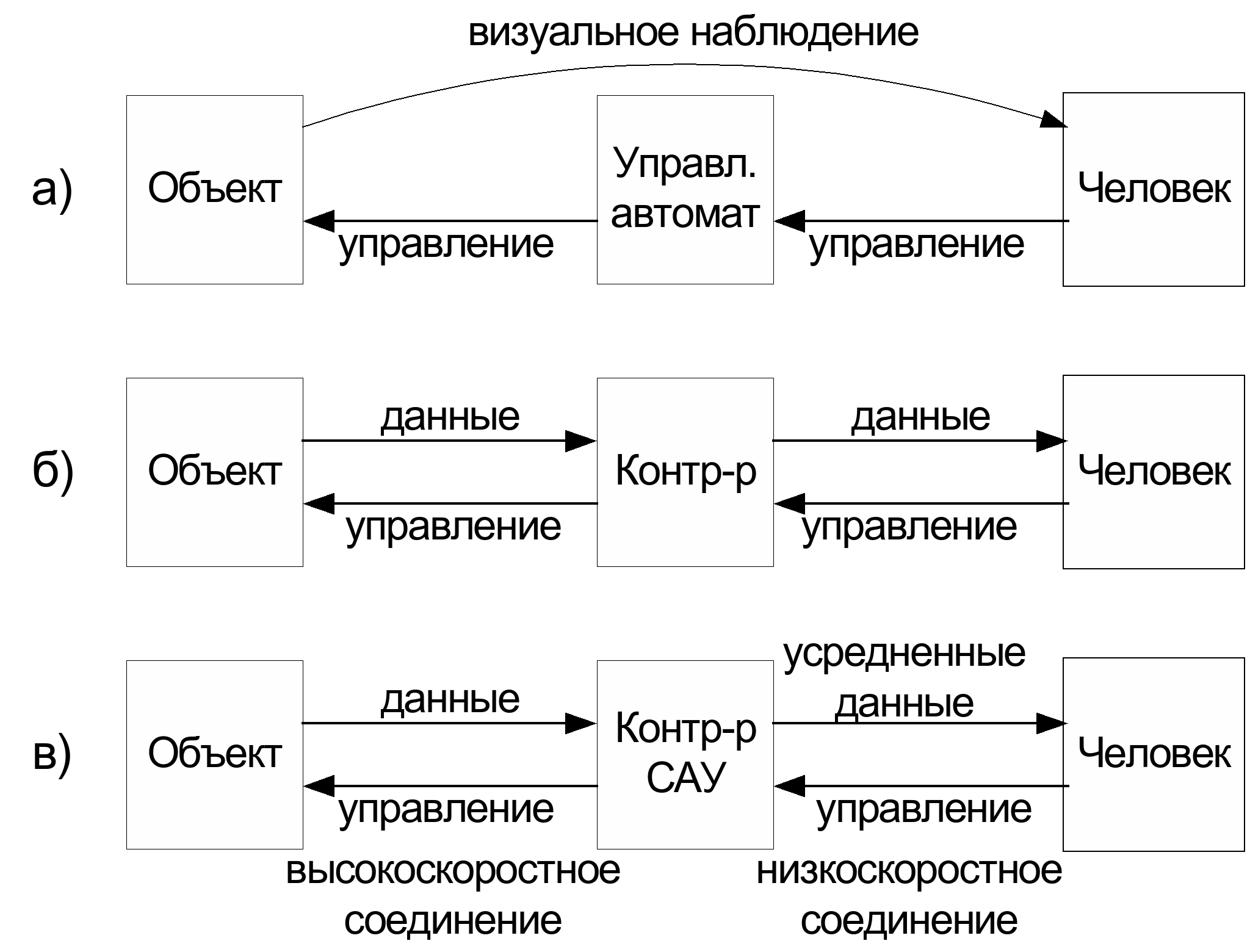

Р

Рассмотренные

выше данные о многоуровневом построении

системы реального времени и наличии

двух информационных потоков: потока

оперативных технологических данных

«снизу вверх» и потока команд управления

«сверху вниз», представим три схемы

информационных потоков в системах

управления (см. рис. 1.2).

На схеме

(а) показана исторически первоначальная

схема контроля и управления на

производстве. Оператор визуально

контролирует параметры технологического

процесса (по показаниям манометров,

термометров и проч.), и, используя

некоторые вспомогательные устройства,

управляет технологическим

оборудованием.

На

схеме (б) показана структура информационных

потоков от одного из автоматизированных

объектов к диспетчерскому пункту

системы. Передаваемые данные от объекта

к контроллеру – отдельные измеренные

физические величины, данные между

контроллером и ДП – пакеты некоторого

протокола передачи данных. (Создание

в последнее десятилетие т.н.

«интеллектуальных датчиков» со

встроенным аналого-цифровым

преобразователем и даже, иногда,

микропроцессором позволяет и на вход

контроллера подавать данные по

некоторому протоколу). Человек –

оператор технологического процесса

на основании оперативных данных

принимает решение, и передает команду

управления через контроллер

исполнительному оборудованию. Отметим,

что периодичность обновления данных

– получения измерений контроллером

от датчиков и передача их в ДП –

варьируется от секунд до минут, т.е.

скорость изменения параметров

технологического процесса достаточно

низка для того, чтобы данные обрабатывались

и решения принимались

оператором-человеком.

Схема (в)

является модификацией (б). В ней

контроллер является не только

преобразователем данных и их временным

хранилищем, но и содержит алгоритмы

управления оборудованием на основании

получаемой телеметрической информации.

Между контроллером САУ и датчиками

осуществляется высокоскоростная

передача данных и команд управления,

периодичность обновления данных в

контроллере – от нескольких миллисекунд

до десятых долей секунды. Т.о.

обеспечивается текущая реакция на

быстрые изменения, а решения о включении,

останове, изменении режима работы

принимает оператор-человек, получающий

с намного более низкой периодичностью

телеметрические данные.

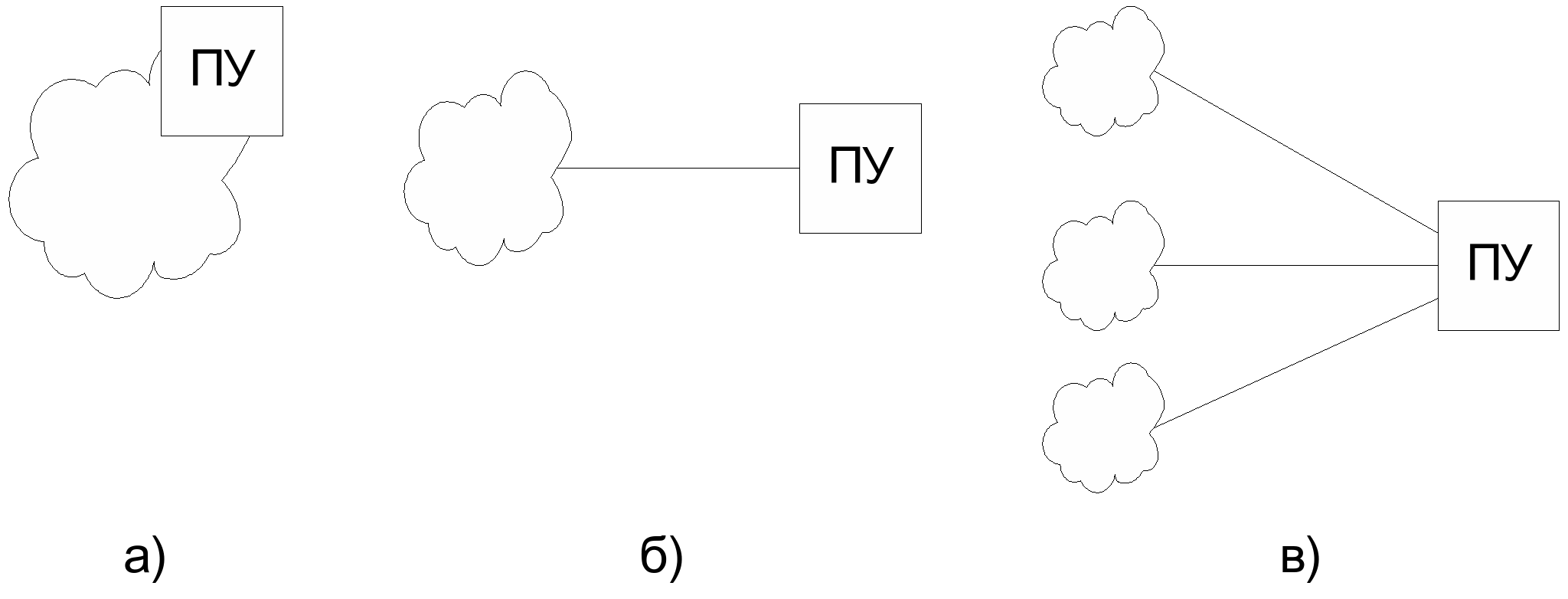

Классифицирующий признак систем управления – их область применения. Выделяют три области, в зависимости от взаиморасположения автоматизируемого объекта и пункта управления (см. рис. 1.3):

Р

Для систем различных типов и назначения могут устанавливаться дополнительные качественные показатели, например скорость и трудоемкость внедрения СУ, сложность эксплуатации, эргономичность и др. ^ Примечание. Используемые сокращения Основные сокращения, которые встречаются в специальной литературе и будут широко использоваться на дальнейших лекциях: ДП – диспетчерский пункт КП – контролируемый пункт ОСОДУ – отраслевая система оперативного диспетчерского управления ПЛК – программируемый логический контроллер ПТК – программно-технический комплекс ПУ – пункт управления СРВ – система реального времени СТМ – система телемеханики СЛТМ – система линейной телемеханики СУ – система управления ТИ, ТС – телеизмерение, телесигнализация ТР, ТУ – телерегулирование, телеуправление ТП – технологический процесс ЦДП – центральный диспетчерский пункт В англоязычной литературе используются следующие сокращения: AIS – automation information system DCS – distributed control system PLC – programmed logic controller SCADA – supervisory control and data acquisition |

1 2 3 4 5 6 7 8 9 ... 14

хорошо

1

ис.

1.1. Уровни представления информации

и управления.

Рассмотрим принцип

многоуровневой организации системы

реального времени на примере некоторой

АСУТП производственного участка

предприятия по трубопроводной

транспортировке углеводородов.

(Отметим: данный принцип широко

распространен, например система

управления и сбора телеметрической

и научной информации космического

аппарата строится на тех же принципах).

На

первом уровне расположены устройства

– первичные измерители и преобразователи

информации. Измеряемая физическая

величина – параметр технологического

процесса – преобразуется в

пропорциональный электрический

сигнал. Это – работа датчика

телеизмерения. Или электрический ток

подается при замыкании контактов

реле. Это – физическая основа получения

телесигнализации. Обратно, для

управления ТП требуется усилить слабый

электрический сигнал и включить

некоторое оборудование или, например,

установить заслонку в одном из множества

возможных положений. Это – выполнение

телеуправления (логического воздействия)

или телерегулирования (аналогового/дискретного

воздействия).

На втором уровне

расположены контроллеры. (Они будут

рассматриваются в последующих лекциях,

сейчас не важен их тип – главное, это

микропроцессорные системы, имеющие

процессор, оперативную память, ПЗУ,

шину передачи данных, устройства

ввода/вывода). Выполняемые задачи:

преобразование электрического сигнала

от датчиков в «компьютерные» данные,

их хранение в простейшем аналоге базы

данных и их передача вычислительным

системам вышестоящего уровня. (Обратно

– получение команд от устройств

верхнего уровня, выдача на уровень 1

управляющих электрических

сигналов).

Третий

уровень – уровень САУ. Этот уровень

присутствует в АСУТП, если используется

оборудование, требующее быстрой (часто

– в пределах сотых долей секунды)

управляющей реакции, постоянного

мониторинга состояния оборудования

и готовности выдать управляющее

воздействие. Физически алгоритмы

автоматического управления часто

закладываются в специализированные

микропроцессорные устройства, но,

также как и для контроллеров уровня

2, возможно использование PC-совместимых

устройств. Также возможно совмещение

в одном контроллере выполнения функций

второго и третьего уровней.

Четвертый

уровень – уровень диспетчерского

управления. САУ тоже управляют частью

процесса, важным производственным

оборудованием – но за весь технологический

процесс, принятие решений, особенно

в нештатных ситуациях, на любом

производстве отвечает человек –

диспетчер (или оператор) технологического

процесса. Существуют экспертные

системы, системы поддержки принятия

решений, способные на основе анализа

состояния технологического оборудования

подсказать оптимальное рабочее

поведение, – но нигде, насколько нам

известно, не переложено на машину

принятие и подача управляющего решения,

по крайней мере, без утверждения этого

решения оператором-человеком.

Отметим,

что на каждом уровне (особенно – на

уровне контроллеров и ДП) возможны

иерархические связи между оборудованием

одного типа. Например, в рамках уровня

4 несколько диспетчерских пунктов

локальных объектов автоматизации

могут быть подключены к центральной

диспетчерской, аккумулирующей

информацию в масштабах

региона/страны.

Программные и

технические средства, автоматизирующие

задачи различных рассмотренных

уровней, часто поставляются отдельно

и могут иметь различные сроки

эксплуатации: напр., датчики и контроллеры

т.н. «линейной части» поставляются в

рамках одной системы, САУ обычно

поставляет производитель технологического

оборудования. За прокладку и эксплуатацию

линий связи между различными частями

АСУТП часто отвечает служба связи –

не то же подразделение, что внедряет

и эксплуатирует системы автоматизации.

Типовая задача поставщика систем

верхнего (диспетчерского) уровня –

объединить данные контроллеров и САУ

в единый комплекс контроля и управления

технологическим процессом (производством).

ис.

1.1. Уровни представления информации

и управления.

Рассмотрим принцип

многоуровневой организации системы

реального времени на примере некоторой

АСУТП производственного участка

предприятия по трубопроводной

транспортировке углеводородов.

(Отметим: данный принцип широко

распространен, например система

управления и сбора телеметрической

и научной информации космического

аппарата строится на тех же принципах).

На

первом уровне расположены устройства

– первичные измерители и преобразователи

информации. Измеряемая физическая

величина – параметр технологического

процесса – преобразуется в

пропорциональный электрический

сигнал. Это – работа датчика

телеизмерения. Или электрический ток

подается при замыкании контактов

реле. Это – физическая основа получения

телесигнализации. Обратно, для

управления ТП требуется усилить слабый

электрический сигнал и включить

некоторое оборудование или, например,

установить заслонку в одном из множества

возможных положений. Это – выполнение

телеуправления (логического воздействия)

или телерегулирования (аналогового/дискретного

воздействия).

На втором уровне

расположены контроллеры. (Они будут

рассматриваются в последующих лекциях,

сейчас не важен их тип – главное, это

микропроцессорные системы, имеющие

процессор, оперативную память, ПЗУ,

шину передачи данных, устройства

ввода/вывода). Выполняемые задачи:

преобразование электрического сигнала

от датчиков в «компьютерные» данные,

их хранение в простейшем аналоге базы

данных и их передача вычислительным

системам вышестоящего уровня. (Обратно

– получение команд от устройств

верхнего уровня, выдача на уровень 1

управляющих электрических

сигналов).

Третий

уровень – уровень САУ. Этот уровень

присутствует в АСУТП, если используется

оборудование, требующее быстрой (часто

– в пределах сотых долей секунды)

управляющей реакции, постоянного

мониторинга состояния оборудования

и готовности выдать управляющее

воздействие. Физически алгоритмы

автоматического управления часто

закладываются в специализированные

микропроцессорные устройства, но,

также как и для контроллеров уровня

2, возможно использование PC-совместимых

устройств. Также возможно совмещение

в одном контроллере выполнения функций

второго и третьего уровней.

Четвертый

уровень – уровень диспетчерского

управления. САУ тоже управляют частью

процесса, важным производственным

оборудованием – но за весь технологический

процесс, принятие решений, особенно

в нештатных ситуациях, на любом

производстве отвечает человек –

диспетчер (или оператор) технологического

процесса. Существуют экспертные

системы, системы поддержки принятия

решений, способные на основе анализа

состояния технологического оборудования

подсказать оптимальное рабочее

поведение, – но нигде, насколько нам

известно, не переложено на машину

принятие и подача управляющего решения,

по крайней мере, без утверждения этого

решения оператором-человеком.

Отметим,

что на каждом уровне (особенно – на

уровне контроллеров и ДП) возможны

иерархические связи между оборудованием

одного типа. Например, в рамках уровня

4 несколько диспетчерских пунктов

локальных объектов автоматизации

могут быть подключены к центральной

диспетчерской, аккумулирующей

информацию в масштабах

региона/страны.

Программные и

технические средства, автоматизирующие

задачи различных рассмотренных

уровней, часто поставляются отдельно

и могут иметь различные сроки

эксплуатации: напр., датчики и контроллеры

т.н. «линейной части» поставляются в

рамках одной системы, САУ обычно

поставляет производитель технологического

оборудования. За прокладку и эксплуатацию

линий связи между различными частями

АСУТП часто отвечает служба связи –

не то же подразделение, что внедряет

и эксплуатирует системы автоматизации.

Типовая задача поставщика систем

верхнего (диспетчерского) уровня –

объединить данные контроллеров и САУ

в единый комплекс контроля и управления

технологическим процессом (производством). Рис.

1.2. Схемы информационных потоков в

системах управления.

Как было

объяснено выше, системы управления –

многоуровневые, на каждом уровне

используется некоторый класс технических

и программных средств. На каждом уровне

устройства (компоненты) системы

управления выполняют определенные

задачи. Упорядоченность компонентов

СУ обусловлена производственным,

организационным или территориальным

делением.

Можно

рассматривать логическую структуру

СУ как множество узлов, расположенных

на соподчиненных уровнях и объединенных

между собой иерархическими отношениями

(в простейшем случае получаем древовидную

структуру). Множество решаемых данными

узлами задач управления, а также

множество связанных линиями связи

технических средств могут также быть

представлены в виде иерархии.

Структура

СУ – есть последовательное отображение

одного множества элементов системы

на другое и представляет собой сочетание

иерархической, функциональной и

технической структуры.

Рис.

1.2. Схемы информационных потоков в

системах управления.

Как было

объяснено выше, системы управления –

многоуровневые, на каждом уровне

используется некоторый класс технических

и программных средств. На каждом уровне

устройства (компоненты) системы

управления выполняют определенные

задачи. Упорядоченность компонентов

СУ обусловлена производственным,

организационным или территориальным

делением.

Можно

рассматривать логическую структуру

СУ как множество узлов, расположенных

на соподчиненных уровнях и объединенных

между собой иерархическими отношениями

(в простейшем случае получаем древовидную

структуру). Множество решаемых данными

узлами задач управления, а также

множество связанных линиями связи

технических средств могут также быть

представлены в виде иерархии.

Структура

СУ – есть последовательное отображение

одного множества элементов системы

на другое и представляет собой сочетание

иерархической, функциональной и

технической структуры. ис.

1.3. Взаиморасположение автоматизируемого

объекта

и

пункта управления.

Важной

характеристикой СРВ является

качественный показатель. Для

сопоставления нескольких системотехнических

решений одного типа применяют

соотношение «цена/качество». Раскроем

понятие качества для систем управления.

Будем рассматривать четыре показателя:

ис.

1.3. Взаиморасположение автоматизируемого

объекта

и

пункта управления.

Важной

характеристикой СРВ является

качественный показатель. Для

сопоставления нескольких системотехнических

решений одного типа применяют

соотношение «цена/качество». Раскроем

понятие качества для систем управления.

Будем рассматривать четыре показателя: