- •7. Відсадка

- •7.1. Теоретичні основи процесу відсадки

- •7.2. Цикли відсадки

- •7.3. Закономірності розділення матеріалу в процесі відсаджування

- •7.4. Відсаджувальні машини

- •7.4.1. Повітряно-пульсаційні відсаджувальні машини

- •Відсаджувальні машини для збагачення вугілля

- •Таблиця 7.1 – Технічні характеристики відсаджувальних машин типу мо і ома

- •Основні вузли відсаджувальних машин типу мо і ома

- •Відсаджувальні машини для збагачення руд

- •Таблиця 7.2 – Технічні характеристики відсаджувальних машин опм і опс

- •7.4.2. Діафрагмові відсаджувальні машини

- •Таблиця 7.3 – Технічні характеристики діафрагмових відсаджувальних машин

- •7.4.3. Поршневі відсаджувальні машини

- •7.4.4. Відсаджувальні машини з рухомим решетом

- •7.5. Основні параметри відсадки

- •7.5.1. Технологічні параметри відсадки

- •Таблиця 7.4 – Норми питомої продуктивності відсаджувальних машин при збагаченні вугілля

- •Таблиця 7.5 – Норми питомої продуктивності відсаджувальних машин при збагаченні руд

- •7.5.2. Гідродинамічні параметри відсадки

- •7.5.3. Конструктивні параметри відсадки

- •Контрольні запитання

Таблиця 7.1 – Технічні характеристики відсаджувальних машин типу мо і ома

|

Параметр |

МО -208 |

МО-312 |

МО-318 |

МО-424 |

ОМА-8 |

ОМА-10 |

|

Число секцій Відсаджувальне відділення: площа, м2 ширина, м Стиснене повітря: тиск в ресивері, кПа витрати, м3/с Частота пульсацій, хв-1 Крупність вугілля, мм Продуктивність, т/год: по вихідному вугіллю по відходах Потужність електро- двигуна, кВт Габарити, мм: довжина ширина висота Маса, т |

4

8 2

21 – 25 0,46-0,56 30 – 80 0,5 – 13

80 – 120 40

2х1,6

4980 3450 4540 15,9 |

6

12 3

21 – 25 0,70-0,86 30 – 80 0,5 – 125

120 – 320 75

3х1,6

7300 3415 4540 23,5 |

6

18 3

21 - 25 1,10-1,28 30 - 80 13 - 150

180 - 500 115

3х1,6

7300 3955 4540 27,8 |

6

24 4

21 - 25 1,46-1,84 30 - 80 13 - 150

240 - 650 140

3х1,6

7300 5195 4900 37,4 |

4

8 2

40 1,17 42 – 51 до 250

до 200 до 80

2,8

5130 3330 4540 15,0 |

5

10 2

40 1,50 42 – 51 до 250

до 250 до 100

2,8

6200 3500 4660 18,0 |

Відсаджувальна машина типу МОШ двоступінчаста і призначена для збагачення крупнозернистого шламу різних марок вугілля з виділенням двох (на енергетичному вугіллі) або трьох (на коксівному вугіллі) продуктів. Машина МОШ може використовуватись з природною і штучною постіллю. Розвантаження важких продуктів здійснюється пристроями спеціальної конструкції.

Машина МОШ може використовуватись також при збагаченні руд.

Основні вузли відсаджувальних машин типу мо і ома

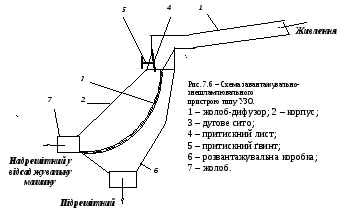

Завантажувально-знешламлювальні пристрої призначені для відділення надлишкової води і шламу, а також зниження швидкості надходження матеріалу у відсаджувальну машину і рівномірного його розподілення по ширині решета. Як завантажувально-знешламлювальні пристрої відсаджувальних машин застосовують дугові або конусні (рис. 7.6) грохоти.

Завантажувально-знешламлювальний пристрій типу УЗО (рис. 7.6) в залежності від ширини відсаджувального решета машини виготовляється двох типорозмірів УЗО-2 і УЗО-3. Вони встановлюються на вході відсаджувальної машини і складаються з жолоба-дифузора 1 і корпуса 2, в якому закріплене дугове сито 3. Розмір завантажувального отвору, що визначає швидкість пульпи на вході і продуктивність дугового грохота, регулюється притискним листом 4, положення якого фіксується ґвинтом 5.

Вихідний матеріал через завантажувальний отвір під тиском до 0,25 МПа подається на шпальтове сито 3 і рухається по його поверхні. Під дією відцентрової сили пульпа розшаровується, шлам і вода (підрешітний продукт) зрізуються крайками колосників і видаляється у розвантажувальну коробку 6, а знешламлений матеріал (надрешітний продукт) надходить по жолобу 7 у відсаджувальну машину.

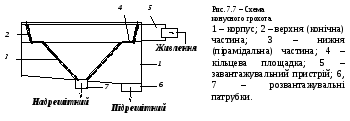

Конусний грохот (рис. 7.7) складається зі сталевого корпуса 1, всередині якого розташована зневоднююча поверхня зі шпальтових сит із щілиною розміром 0,5 - 1 мм.

Верхня частина зневоднюючої поверхні являє собою усічений конус 2, звернений більшою основою вгору. Утворююча конуса нахилена під кутом 75º до горизонту. Нижня частина зневоднюючої поверхні виконана у вигляді багатогранної усіченої піраміди 3, вершина якої спрямована вниз. Кут нахилу її граней складає 45º. Між верхньою і нижньою частинами розташована злегка нахилена усередину кільцева площадка 4.

Пульпа завантажується тангенціально у верхню частину корпусу. Завантажувальний пристрій 5 має перекидний шибер, що дозволяє регулювати напрямок входу пульпи в апарат. Вихідна пульпа по жолобу або трубопроводу через завантажувальний пристрій 5 надходить в апарат по дотичній до верхньої ділянки зневоднюючої поверхні. Тут з пульпи утворюється кільце, яке підтримується кільцевою площадкою. Під дією нормальної складової відцентрової сили і сили ваги на ситі створюється необхідний тиск, у результаті чого вода і дрібні частинки проходять через щілини в підрешітний простір і виводяться з грохоту патрубком 6. На цій ділянці відділяється 80 – 90 % води. Потік, що залишився, обертається і стікає з кільцевої площадки на нижню частину сита, де відбувається подальше зневоднювання матеріалу. Зневоднений продукт сповзає пірамідальною поверхнею вниз і по патрубку 7 розвантажується з грохота в відсаджувальну машину.

Пульсатори. У відсаджувальних машинах пульсації з заданими параметрами циклу відсадки створюються роторними (рис. 7.8) або клапанними (рис. 7.9) пульсаторами.

Роторний пульсатор складається з корпуса 1 з торцевими кришками 4 і вала 5, на якому жорстко закріплені два стакани – впускний 2 і випускний 3. Відкриття і закриття впускного і випускного вікон, а також зміна площі їх перетину досягається обертанням валу.

В корпусі пульсатора є канал 7 для впуску повітря в машину і випуску в атмосферу через вихлопне вікно 6. Витрати стисненого повітря, що надходить з ресивера, регулюється дросельною заслінкою 8. При обертанні вала стаканом 2 періодично перекривається впуск повітря в пульсатор через вікно 9, а стаканом 3 – його випуск в атмосферу через вихлопне вікно 6.

Роторні пульсатори мають жорстко задані, нерегульовані параметри режиму відсадження, що не дозволяє оперативно змінювати частоту пульсацій, тривалість впуску і випуску повітря для регулювання відсаджувальної машини при зміні характеристики збагачуваного матеріалу.

Ці недоліки усунуті в клапанних пульсаторах (рис. 7.8), які забезпечують зміну частоти пульсацій від 30 до 80 хв-1 і дозволяють одержувати різні цикли відсадження. Завдяки більшому прохідному перетину клапанні пульсатори забезпечують збільшені витрати повітря, що подається в машину за один цикл.

Клапанний пульсатор складається з впускного 2 і випускного 7 клапанів, що змонтовані у спільному корпусі 1. Шток кожної пари клапанів 2 і 7 з'єднаний з пневмобалонами 3 і 5. Клапани закривають отвори за допомогою стисненого повітря, у вихідне положення клапани повертаються під дією пружини 6. Хід клапанів регулюється ґвинтами 4.

Режим впуску і випуску повітря задається електропневматичною системою управління, яка включає блок вимушених коливань і електропневмопривод. Виконавчими механізмами цієї системи є електропневматичні клапани, один з яких забезпечує впуск, а другий випуск повітря з пневмобалонів. Така система створює можливості управління коливальним режимом відсаджувальної машини, тому що вона дозволяє змінювати тривалість кожного періоду циклу в широких межах. Ця функція вигідно відрізняє клапанні пульсатори від інших і обумовлює їх переважне застосування в сучасних відсаджувальних машинах типу МО, ОМА, МОШ.

Регулювання розвантаження важких продуктів з відсаджувальних машин здійснюється автоматичними регуляторами рівня електричного і пневматичного типів.

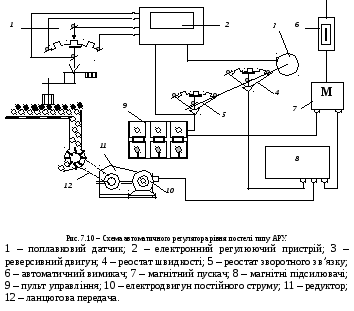

Автоматичний регулятор рівня електричної дії типу АРУ (рис. 7.10) застосовується у відсаджувальних машинах типу МО. Він складається з поплавкового датчика 1 з вимірювальним приладом і задатчиком; електронного регулюючого пристрою 2; регулятора швидкості з реверсивним двигуном 3, реостатом швидкості 4 і зворотного зв’язку 5 та двох кінцевих вимикачів (один – для обмеження кута повороту ротора, другий – для відключення приводу розвантажувача при досягненні ротором мінімальної швидкості обертання); автоматичного вимикача 6; магнітного пускача 7; блоку магнітних підсилювачів 8 для живлення електродвигуна постійного струму; пульта управління 9, на якому установлені покажчик числа обертів двигуна, сигнальна лампа про вмикання приводу та ключі дистанційного управління і роду роботи; електродвигуна постійного струму 10 з редуктором 11 і ланцюгової передачі 12 для обертання роторного розвантажувача.

Датчиком висоти шару важкої фракції на решеті відсаджувальної машини служить пустотілий поплавок. Він контролює висоту породного (у першому відділенні) або промпродуктового (в останньому відділенні) шару постелі. При відхиленні від заданого положення поплавок піднімається або опускається, при цьому повзунок реостата вимірювального пристрою 1 вилкою переміщається відносно повзунка завдання і на вхід регулюючого пристрою 2 подається напруга розбалансу, яка підсилюється електронним підсилювачем. Підсилена напруга викликає спрацьовування одного з реле, яке замикає контакт, включений в ланцюг живлення однієї з обмоток реверсивного двигуна регулятора швидкості.

При обертанні вала реверсивного двигуна відбувається зміна положення повзунків регулюючого реостата швидкості 4 і реостата зворотного зв’язку 5 до моменту компенсації напруги розбалансу вимірювальної системи напругою, що знімається реостатом зворотного зв’язку. Реостат швидкості 4 включений в систему електропривода з плавним регулюванням швидкості обертання роторного розвантажувача. Зі зміною положення реостата швидкості змінюється напруга на робочих обмотках магнітного підсилювача 8, а також напруга постійного струму, що подається на якір електродвигуна 10. Електродвигун збільшує або зменшує швидкість обертання роторного розвантажувача, тобто інтенсивність розвантаження важких фракцій з відсаджувальної машини.

Перевагою автоматичного регулятора АРУ є безперервність регулювання розвантаження важких фракцій, а недолік – труднощі вибору “зони нечутливості” для виключення періодичних коливань поплавка при пульсації постелі в машині.

Автоматичний регулятор рівня пневматичної дії (рис. 7.11) застосовується у відсаджувальних машинах типу ОМА. Він складається з поплавкового датчика 1, який пов’язаний системою важелів з золотниковим пристроєм 2; пневмоциліндра 3 з поршнем і системою важелів 4; троса зворотного зв’язку 6.

Шток пневмоциліндра 3 системою важелів пов’язаний з валом секторного затвора 5, який регулює випуск важких фракцій з розвантажувального кармана машини.

Золотниковий пристрій 2 складається з поворотного стакана 7 і золотника 8 зворотного зв’язку.

При нормальній товщині (висоті) шару важких фракцій (при збагачування вугілля – породи або промпродукту) отвори золотникового пристрою закриті. При збільшенні товщини цього шару поплавок 1 піднімається, стакан 7 повертається і стиснене повітря надходить в нижню частину пневмоциліндра 3. Поршень зі штоком переміщається вгору, повертає важільну систему 4 і сектор 5, який відкриває отвір розвантажувального кармана. Шток пневмоциліндра при цьому через трос 6 повертає золотник 8 зворотного зв’язку і отвір, через який повітря поступало в пневмоциліндр, частково перекривається. Поршень сповільнює або припиняє рух.

При зменшенні товщини шару важких фракцій поплавок 1 опускається, стакан золотникового пристрою повертається в зворотній бік і стиснене повітря надходить в верхню частину пневмоциліндра 3, при цьому сектор 5 прикриває отвір розвантажувального кармана. При надходженні стисненого повітря по один бік поршня, другий бік через відповідний отвір корпуса золотника сполучається з атмосферою.