- •3.4. Выбор оборудования для дробления

- •3.5. Выбор оборудования для грохочения

- •II стадия грохочения

- •Расчетная площадь поверхности сита составит:

- •III стадия грохочения

- •3.6. Расчет технологической схемы измельчения

- •I стадия измельчения в результате расчета определяются q14, q15, q16, q17 (рис. 3.2). Расчеты ведутся на основе уравнений материального баланса:

- •3.7. Выбор оборудования для измельчения

3.5. Выбор оборудования для грохочения

I стадия грохочения

По заданию размер отверстия сита на I стадии грохочения d1 = 100 мм. Для классификации по заданному размеру принимаем неподвижный грохот (колосниковый). Необходимая площадь грохочения определяется по формуле:

Fн = Q / 2.4b, м2.

Здесь Q - количество поступающего материала, т/ч;

b - расстояние между колосниками, мм.

Необходимая площадь грохочения составит:

Fн = 200 / 2.4 100 = 0.83 м2.

С другой стороны, по условиям транспортирования материала колосниковый грохот следует рассматривать как желоб. При этом должно выполняться условие:

B ≥ 3 dmax ,

где B - ширина колосниковой решетки. В = 3 · 0.6 = 1.8 м.

Длина колосниковой решетки L должна быть не менее 1 м. Тогда площадь колосникового грохота будет:

F = B · L = 1.8 · 1 = 1.8 м2.

Принимаем к установке один колосниковый грохот с площадью 1.8 м2.

II стадия грохочения

На второй стадии дробления для грохочения обычно устанавливают вибрационные грохоты. Необходимая площадь рабочей поверхности вибрационных грохотов F определяется по удельным нагрузкам с учетом поправочных коэффициентов:

F(d) = Q / (q δ k l m n o p ), м2,

где Q - нагрузка на грохот, т/ч;

q - удельная производительность (нагрузка на 1 м2 поверхности сита), м3/ч·м2 [3].

δ - насыпной вес материала,

k- коэффициент, учитывающий влияние на процесс грохочения мелких классов (размером меньше половины отверстия сита);

l - коэффициент, учитывающий влияние на процесс грохочения крупных кусков (больше размера отверстия сита);

m - коэффициент, учитывающий эффективность грохочения;

n -коэффициент, учитывающий форму зерен;

o - коэффициент, учитывающий влажность материала;

p - коэффициент, учитывающий вид грохочения.

Значения поправочных коэффициентов для расчета площади вибрационных грохотов приводятся в различных учебниках, в частности в источниках [2, 3]. Определим значение коэффициента k.

При диаметре отверстия сита d2 = 30 мм зерна с размером менее половины размера отверстий сита считаются мелочью:

класс (0.5 · d2 – 0) = (15 – 0 ) мм - мелочь.

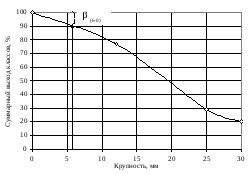

На грохочение поступает продукт 5 (табл. 3.3). По характеристике крупности продукта 5 (рис. 3.4) определяется содержание класса (15-0) мм: β(15-0) = 20 %. Тогда k = 0.6.

Для определения коэффициента l находится содержание класса +30 мм в продукте 5, которое составляет β+30 = 62 %. Тогда путем интерполяции табличных данных находим, что l = 1.41.

Для сита с диаметром отверстий 30 мм и заданными условиями грохочения q = 33.5 м3/ч·м2. При эффективности грохочения Е2 = 80% коэффициент m = 1.3. Коэффициенты n, o и p равны 1.

Расчетная площадь поверхности сита составит:

F(30) = 200 : ( 33.5 · 1.8 · 0.6 · 1.41 · 1.3 · 1 · 1 · 1 ) = 3.02 м2.

Выбирается грохот ГИТ-51 с площадью рабочей поверхности Fгр = 6.12 м2. Необходимое количество грохотов:

n = F(30) / 0.7 · Fгр = 3.02 : ( 0.7 · 6.12 ) = 0.7.

К установке во второй стадии принимается 1 грохот ГИТ-51.

III стадия грохочения

В третьей стадии грохочение осуществляется на грохоте с размером отверстия сита d3 = 12 мм. Удельная производительность грохота с таким размером отверстий сита определяется интерполированием табличных данных и составляет q = 21.2 м3/ч·м2. На Ш стадию грохочения поступает продукт 9. По гранулометрическому составу продукта 9 (табл. 3.5) строится его характеристика крупности (рис. 3.6) и находится выход продукта 6 - 0 мм. Из данных рис. 3.6 следует, что β (6-0) = 10 %.

Рисунок 3.6 – Гранулометрический состав продукта 9

По аналогии с расчетом второй стадии грохочения определяются поправочные коэффициенты для условий грохочения в третьей стадии:

k = 0.4; l = 1.86 при β+12 = 77 %, m = 1.75 при Е3 = 0.65, n = 1, o = 1, p = 1.

На грохот поступает продукт 9 и циркулирующая нагрузка S:

Q = Q9 + S = 200 + 305 = 505 т/ч.

Тогда необходимая площадь грохочения будет:

F12 = 505 / ( 21.2 · 1.8 · 0.4 · 1.86 · 1.75 · 1 · 1 · 1 ) = 10.2 м2.

Принимается к установке грохот ГИТ-71 с площадью рабочей поверхности Fгр =12.5 м. Необходимое количество грохотов:

n = F(12) / 0.7 · Fгр = 10.2 : ( 0.7 · 12.5 ) = 1.2.

К установке может быть принято 2 грохота ГИТ-71. Однако, с целью улучшения загруженности грохотов целесообразно принять 2 грохота меньшего типоразмера ГИТ-61 с площадью просеивающей поверхности 8 м2. Проверяем необходимое количество этих грохотов:

n = 10.2 : ( 0.7 · 8 ) = 1.8 .

Принимаются к установке в третьей стадии грохочения 2 грохота ГИТ-61.

Результаты расчетов и выбора оборудования для грохочения приведены в табл. 3.10.

Таблица 3.10 - Основные характеристики грохотов

|

Наименование |

Основные характеристики |

Коли-чество, шт. |

Производи-тельность, т/ч |

Мощность двигателя, кВт |

Вес, т |

|

Колосниковая решетка |

F = 1.8 м2 b = 100 мм |

1

|

200

|

- |

|

|

ГИТ-51

|

d = 30 мм F = 6.12 м2 |

1

|

200

|

20

|

8.9

|

|

ГИТ-61 |

d = 12 мм F = 8 м2 |

2 |

505 |

28 |

7.26 |