материаловедение

.pdfБиблиографический список

1.Айвазов, Б. В. Практикум по химии поверхностных явлений и адсорбции [Текст] / Б. В. Айвазов. – М., 1973.

2.Батраков, В. Г. Модифицированные бетоны [Текст] / В. Г. Батраков. – М., 1990.

3.Бугрим, С. Ф. Руководство по определению структурных характеристик цементного теста, цементного камня, строительного раствора и бетона Р 284-77 [Текст] / С. Ф. Бугрим. – М., 1978.

4.Вернигорова, В. Н. Физико-химические основы строительного материаловедения [Текст] / В. Н. Вернигорова. – М.: АСВ, 2003.

5.Киреев, В. А. Краткий курс физической химии [Текст] / В. А. Киреев. – М., 1959.

6.Микульский, В. Г. Строительные материалы [Текст] / В. Г. Микульский, Г. И. Горчаков. – М.: АСВ, 2002.

28

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Ухтинский государственный технический университет (УГТУ)

Материаловедение по строительным материалам

Методические указания

Часть 3

Ухта 2010

УДК 691 (076.5) |

СОДЕРЖАНИЕ |

Е 78 |

|

|

Введение….……………………………………………………………...……3 |

Ерохина, Л. А. |

Лабораторная работа №1…………………………………………...….……..4 |

Материаловедение по строительным материалам [Текст]: метод. указа- |

Лабораторная работа №2……………………………………………………..7 |

ния. В 3 ч. Ч. 3 / Л. А. Ерохина, Н. С. Майорова, Е. М. Веряскина. – Ухта: |

Лабораторная работа №3……………………………………………………10 |

УГТУ, 2010. – 28 с. |

Лабораторная работа №4……………………………………………………12 |

|

Лабораторная работа №5……………………………………………………15 |

Методические указания являются дополнением к изучению по учебным |

Лабораторная работа №6……………………………………………………17 |

программам первых двух частей по «Материаловедению» и «Технологии кон- |

Лабораторная работа №7……………………………………………………19 |

струкционных материалов» предназначены для освоения спецкурса по строи- |

Лабораторная работа №8……………………………………………………23 |

тельным материалам для специальности ПГС и проведению лабораторных ис- |

|

следовательских работ для студентов 3 курса очной формы обучения, бакалав- |

|

ров, магистров, аспирантов специальности 270100 «Строительство». Экспери- |

|

менты, предложенные для начала работ, помогут вызвать интерес к исследова- |

|

тельской работе и более глубокому изучению предмета, освоению новых со- |

|

временных приемов и материалов при создании композиций с заданными |

|

свойствами. |

|

Содержание методических указаний соответствует рабочей программе. |

|

Методические указания рассмотрены и одобрены на заседании кафедры |

|

«Промышленное и гражданское строительство», протокол № 11 от 20.05.2009 г |

|

и предложены к изданию. |

|

Рецензент: Девальтовский Е. Э. к.т.н. доцент кафедры ПГС. |

|

Ланина Т. Д., к.т.н. зав. кафедрой ВВ. |

|

Редактор: Горяева Г. Н., к.т.н., доцент каф. ПГС. |

|

В методических указаниях учтены замечания рецензентов и редактора. |

|

План 2010 г., позиция 143. |

|

Подписано в печать 25.02.2010 г. Компьютерный набор. |

|

Объем 28 с. Тираж 100 экз. Заказ № 239. |

|

© Ухтинский государственный технический университет, 2010 |

|

169300, Республика Коми, г. Ухта, ул. Первомайская, 13. |

|

Отдел оперативной полиграфии УГТУ. |

|

169300, Республика Коми, г. Ухта, ул. Октябрьская, 13. |

|

27

Пористость рассчитывают по формуле:

П =(l −ρm / ρu ) 100%,

где ρu −принимают как для плотного бетона 2,5 – 2,6 г/см3

После твердения образцы взвесить, определить плотность и влажность, для чего части кубиков после испытания на прочность при сжатии положить в сушильный шкаф до достижения постоянной массы.

Далее можно определить:

−прочность неразрушающими методами («Пульсар»),

−морозостойкость первым способом,

−коэффициент теплопроводности на приборе «ИТ».

Введение

Исследовательская работа для начинающего специалиста является недостающим звеном в обучении, развивающая интерес к избранной профессии. Эксперименты предоставляют возможность выявить закономерности в изучаемых процессах, умение сформулировать задачи, найти решение и сделать выводы, с которыми можно выступить на студенческой научной конференции, написать статью, заинтересоваться и поставить опыты с неизвестными добавками в основной состав, предложить новую композицию.

Выполнение этих работ научит студента или магистранта анализировать, изучать и находить неизвестные зависимости, а также принимать оптимальное решение в незнакомой ситуации.

26 |

3 |

Лабораторная работа №1 Сравнение величины поверхностного натяжения воды и растворов

с пластификаторами

Цель работы: наблюдать и судить об эффективности пластификаторов по снижению поверхностного натяжения растворов под воздействием поверхностно-активных веществ.

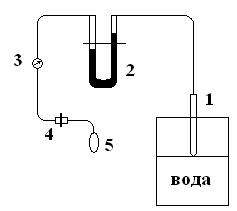

Необходимо собрать сообщающуюся систему по схеме (Рис. 1) и под определенным давлением, нагнетаемым грушей, выдавить пузырек воздуха через капилляр в стакан на поверхность испытуемой жидкости.

Рис. 1 – Схема определения величины поверхностного натяжения:

1– капилляр; 2 – U-образная трубка; 3 – манометр; 4 – краник; 5 – груша

Взависимости от поверхностного натяжения жидкости потребуется разное давление, которое фиксируется манометром и U-образной трубкой. Чистая вода имеет наиболее высокое поверхностное натяжение (по справочным данным 72,75 дин/см или 72,75*103 Н/м). Прибавление к воде вещества с меньшим поверхностным натяжением даже в малой дозе приводит к сильному уменьшению его, потому что в поверхностном слое увеличивается содержание этого компонента по сравнению с объемом (происходит сорбция).

Молекулы ПАВ, находятся в поверхностном слое, ориентируются в соответствии с зарядом ионов – в одну сторону гидроксильная или карбоксильная группа, в другую – неполярный углеводород. Находясь на разделе фаз они упорядоченно располагаются, неполярные части ориентируются к воздуху. Мономолекулярный слой увеличивает смачивание, работа поверхностного натяжения уменьшается.

Вещества, уменьшающие поверхностное натяжение, называются поверх- ностно-активными (ПАВ). Повышение температуры раствора усиливает движение молекул, снижает поверхностное натяжение и адсорбцию.

4

рения, куда обязательно вводят 1-3 г ПАВ и перемешивают до однородной массы. Затем эту смесь вводят в хорошо перемешанную сухую бетонную смесь, добавляют оставшуюся теплую воду затворения и тщательно перемешивают до однородности.

Поместив смесь в формы, их несколько раз кратковременно вибрируют, чтобы все ячейки, образующиеся в смеси от выхода газа, были мелкими и обособленными.

После 20-30 мин вспучивания горбушку массы можно срезать, тогда масса образца станет еще меньше расчетной.

Если во время вспучивания положить на поверхность изделия плотно крышку, то получим самоуплотняющуюся структуру с большей прочностью и слитностью. Если в середину формы при заливке массы положить теплоизолирующий несмачивающийся материал (перфорированный слой пенополистирола или пенополиуретана и др.), сверху залить оставшейся массой, бетонной смеси то после вспучивания получим слоистый материал с более низким коэффициентом теплопроводности, пригодный для теплоизоляции. Причем, перфорационные отверстия в теплоизолирующем слое, имеющие диаметр всего 3-5 мм, будут заполнены вспучивающейся массой и прочно скреплены с ней после отвердевания в единый монолит.

Итак, после пересчета состава на нужное количество составляющих для формования образцов заполняем таблицу 9.

Таблица 9

Состав легкого бет., кг |

|

|

|

Пористость |

λ, |

|

|

|

|

|

В/Ц |

ρm, г/см |

3 |

Рсж |

Rсж |

||

на 1 м3 |

на 3 обр. |

|

% |

Вт/моС |

||||

|

|

|

|

|

|

|

|

|

Цемент – 300 |

1 |

|

|

|

|

|

|

|

Керамзит – 360 |

1,2 |

|

|

|

|

|

|

|

Песок – 255 |

0,75 |

|

|

|

|

|

|

|

Вода – 180 л |

630 мл |

|

|

|

|

|

|

|

0,63 л |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Al пудра – 300 г |

1 г |

|

|

|

|

|

|

|

ПАВ – 1,5 кг |

0,5 г |

|

|

|

|

|

|

|

Примечание: способ твердения – нормальное или пропаривание. Материал и толщина слоя утеплителя – пенополистирол 1,5 см

25

1,15 −химически связанная вяжущим вода; Мз −количество мелкого заполнителя, кг; Кз −количество крупного заполнителя, кг.

Количество крупного заполнителя принимают по объему. В зависимости от плотности доля его варьируется от 0,4 до 0,9 м3. В наших условиях это местный керамзитовый гравий с насыпной плотностью 600 кг/м3. Его количество принимаем как:

Кз =V ρ, кг,

Кз =0,6 600 =360 кг.

Если мы задаемся плотностью легкого бетона 900 кг/м3, то уравнение принимает вид:

900 =1,15Ц +Мз + Кз.

Принимаем количество цемента 300 кг, тогда:

900 =1,15 300 +Мз +360,

Мз = ρл.б. −(1,15Ц + К3 ),

Мз =900 −(1,15 300 +360)=195кг.

На 3 кубика 10х10х10 потребуется:

1)цемента – 1 кг;

2)керамзита – 1,2 кг;

3)песка молотого – 750 г.

В качестве газообразователя принимаем алюминиевую пудру в количестве от 300 до 500 г на кубометр бетона. Необходимо знать, что образование ячеек в вязкой бетонной массе может происходить, если идет активно реакция образования газа при взаимодействии алюминиевой пудры с гидроксидом кальция:

3Са(ОН)2 +2Аl+6H2О→3Н2 ↑ +3СаО Аl2О3 6Н2О.

Вспучивание бетонной смеси хорошо идет, если смесь не будет очень вязкой. Поэтому из практики работы известно, что В/Ц должно составлять от 0,6 до 0,65. Причем вода должна иметь температуру при затворении смеси от 40 до 70°С, стальные формы должны быть теплыми. Только при повышенной температуре выделение водорода идет интенсивно, когда вяжущее еще не затвердело.

При вспучивании образуется горбушка, поэтому форму наполняют не до краев, а на 2/3 высоты. Чтобы размещать равномерно алюминиевую пудру, которая не смачивается водой, ее всыпают в сосуд с частью воды затво-

24

Для работы необходима чистая вода, пластификатор или любое поверх- ностно-активное вещество, известный радиус капилляра.

Чтобы преодолеть капиллярное поднятие смачивающей жидкости в опущенной в нее трубке, надо создать избыточное давление воздуха или газа ∆Р, зависящее от поверхностного натяжения жидкости σ и радиуса кривизны ее мениска Rм :

∆р = 2σ .

Rм

Когда выжимаемый пузырек примет форму полусферы, давление пузырька достигнет максимальной величины и Rм = rк.

Состояние равновесия достигается, когда внутри пузырька будет избыточное давление, равное ∆Рmax :

∆Рmax = 2rσ + g ρ h.

к

Если капилляр не углубляется, а касается поверхности жидкости, h =0, тогда:

σ =∆Р r2к

Через разность уровней столба жидкости в манометре можно выразить,

тогда: |

∆h = |

∆Р |

; |

|

|

ρ g |

|

||||

|

|

|

|

|

|

|

σ = |

rк ρ g |

∆h. |

||

|

|

||||

|

|

|

2 |

|

|

Плотность жидкости, ускорение свободного падения и радиус капилляра для данного прибора величины постоянные, поэтому можно эту часть формулы принять как константу.

Так как мы в работе имеем дело с водой и растворами на воде, можно принять эту константу для расчетов поверхностного натяжения растворов как

постоянную величину для прибора: K = 72,75 ,

∆hmax

тогда |

σ = к ∆hmax . |

Добавляя в воду пластификатор, измеряем поверхностное натяжение жидкости. Если надо знать воздействие другого вещества, надо взять новую порцию чистой воды и размешать в ней 1-2 капли другого вещества (ПАВ).

5

Таблица 1

Измеряемая |

|

Высота |

|

|

К прибора |

жидкости в |

σ, н/м |

|

|

жидкость |

|

|||

|

ман. ∆h |

|

|

|

|

|

|

|

|

Вода |

|

|

|

|

С-З |

|

|

|

|

ЛСТ |

|

|

|

|

6

Лабораторная работа №8 Технологические особенности формования легких бетонов

Цель работы: иметь представление о технологии производства легких бетонов разной плотности и уметь сделать ячеистую или слоистую структуру.

К легким бетонам относят бетоны с плотностью менее 1800 кг/м3. Изготовление конструкционных легких бетонов в технологии производства мало чем отличается от технологии тяжелых бетонов: заменяют плотные горные породы крупного заполнителя на легкие, пористые и дополнительно вводят в бетонную смесь воздухововлекающие компоненты.

Изготовление конструкционно-теплоизоляционных структур, плотностью от 1200 до 500 кг/м3 связанно с некоторыми особенностями, которые необходимо учитывать.

Во-первых, чем меньше проектируемая плотность бетона, тем важнее заменить мелкий заполнитель на более легкий и пористый. Им может быть молотая до крупности кварцевого песка вулканическая порода, шлак, зола, трепелы, опоки или молотые гранулы вспученных материалов: керамзита, вермикулита и др. Можно использовать в роли мелкого заполнителя мелкие гранулы вспученного полистирола.

Во-вторых, для получения слитной и водонепроницаемой пористой структуры лучше использовать газообразователь, формирующий тонкопористую структуру ячеек, тогда как пена по обычной технологии формирует более крупные ячейки с малой прочностью.

В-третьих, для эффективного вспучивания бетонная смесь должна быть подвижной и теплой.

Количество вяжущего для легких ячеистых структур принимают выше, чем для плотных бетонов, так как тонкие перегородки между ячейками должны быть прочными. Минимальное количество цемента не может быть менее 200 кг, но может доходить до 500 кг на 1 м3 бетона. Лучше принять не менее

300 кг.

Количество мелкого заполнителя находят по разнице в массе кубометра бетона и количества крупного заполнителя. Соотношение мелкого заполнителя с вяжущим составляет Ц : Мз=1:0,3.

Плотность легкого бетона складывается из его составляющих:

ρл.б. =1,15Ц +Мз + Кз ,

где Ц −количество цемента на 1 м3;

23

F = 2363 U0,4 , см2 / г.

Для создания среды определенной влажности необходимы 2 эксикатора. В одном должна быть сухая среда, с влажностью не более 15%. Ее обеспечивают:

−прокаленный при температуре 300-400°С CaCl2 (около 15-20%);

−высушенный при температуре 60-70°С Mg (ClO4)2 – 0,002 мг на 1 л воздуха (через неделю регенерировать);

−KOH, NaOH – 5-6%;

−цеолит (силикагель) ϕ =0 (сушить при температуре 300-350оС 3-4 часа

через неделю).

Второй эксикатор необходим для создания среды с влажностью 40%. Для этого нужны реагенты: просушенный

К2СО3*2Н2О-j=0,44 или

48% Н2SO4 плотностью 1,376 г/см3, ϕ =40%. Желательно иметь два эксикатора с сухой средой: один для хранения

приготовленных проб к испытанию, другой – для остывания проб после сушильного шкафа.

С помощью этой методики можно определять сорбционные способности твердых пористых тел: древесины, цементного камня, кирпича и др.

22

Лабораторная работа №2 Воздействие пластификаторов на реологические свойства цементных

растворов

Цель работы: исследование реологических свойств растворов и бетонов под воздействием поверхностно-активных веществ (ПАВ).

Использование свойств ПАВ в строительном производстве позволило эффективнее влиять на качество растворных смесей и бетона. Чтобы однороднее перемешать бетонную смесь, она должна быть подвижной, а подвижные смеси содержат большое количество воды, что не способствует увеличению прочности бетона.

Свойства ПАВ характеризуются адсорбцией – самопроизвольным процессом, снижающим поверхностное натяжение раствора. Введение ПАВ в растворные смеси делают их пластичными, подвижными без увеличения количества воды затворения. ПАВ пластифицируют растворы, поэтому их называют

пластификаторами.

Внастоящее время в строительстве используются пластификаторы второго и третьего поколения, модификаторы, оказывающие комплексное воздействие на свойства формуемого состава.

К пластификаторам первого поколения относятся промежуточные про-

дукты при переработке в пищевой, деревоперерабатывающей и нефтеперерабатывающей промышленности, позволившие снизить водоцементное отношение без снижения подвижности смеси, а значит, уменьшить количество воды на 1 м3 бетона всего на 5-10 литров, что повышает прочность бетона. К ним относятся: ССБ (сульфитно-спиртовая барда), СДБ (сульфитно-дрожжевая бражка),

С(сульфанол), СЧЩ (сульфитный черный щелок), СДО (смола древесная омыленная) и др.

Специалисты стали искать более эффективные средства и появились пластификаторы второго поколения: ЛСТ (лигносульфонаты технические), СНВ (смола нейтрализованная воздухововлекающая), КОС (кремнийорганические соединения), НЧК (нейтрализованный черный контакт), лигносульфонаты, не содержащие сахаров.

Внастоящее время поступают в производство суперпластификаторы, уменьшающие количество воды затворения в смеси не менее 20%, что значительно повышает плотность и прочность уложенного бетона.

Это сульфированные меламинформальдегидные соединения и комплексные на их основе (10-03), сульфированные нафталинформальдегидные соеди-

7

нения (С-3) и новое поколение гиперластификаторов производные полиоксикарбоновых кислот, акрилаты и др. соединения, механизм воздействия которых основан на стерическом эффекте. На их основе составлены модификаторы, содержащие структурообразующие компоненты: разжижающие, пластифицирующие, ускоряющие твердение вяжущих, а также воздухововлекающие, гидрофобизирующие, демпфирующие и др.

Все эти вещества являются в первую очередь поверхностно-активными (ПАВ), снижают поверхностное натяжение на границе «жидкость-воздух», способствуют освобождению энергетически связанной воды, мобилизуя ее для подвижности компонентов смеси, адсорбируясь на мельчайших частицах и препятствуя агрегации частиц. Поэтому смесь становится более подвижной, однородной, а значит более качественной. Причем, чем больше в составе вяжущего, тем эффективнее воздействие пластификаторов.

Для исследования свойств растворной смеси следует сделать два состава (цемент : песок) в соотношении 1:3 и 1:1.

Таблица 2

№ |

Составы |

Расплыв конуса без |

Расплыв конуса с |

|

пластификатора, см |

пластификатором, см. |

|||

|

|

|||

1 |

Состав 1: |

|

– |

|

|

Цемент -200г |

|

||

|

Песок просеянный600г |

|

|

|

|

Вода (В/Ц=0,4)-80 мл |

|

|

|

|

Состав 11: |

|

|

|

|

Цемент -200г |

– |

|

|

|

Песок просеянный600г |

|

||

|

Вода (В/Ц=0,4)-80 мл |

|

|

|

|

С-3 (0,5%)-1г |

|

|

|

2 |

Состав 2: |

|

– |

|

|

Цемент -400г |

|

||

|

Песок просеянный400г |

|

|

|

|

Вода (В/Ц=0,4)-160 мл |

|

|

|

|

Состав 21: |

|

|

|

|

Цемент -400г |

– |

|

|

|

Песок просеянный400г |

|

||

|

Вода (В/Ц=0,4)-160 мл |

|

|

|

|

С-3 (0,5 %)-2г |

|

|

Расплыв конуса с каждым составом определяется на встряхивающем столике в малом конусе d=50 мм, в этом случае количество растворной смеси можно уменьшить в 4 раза. Для экономии материалов после измерения расплыва конуса состава 1, смесь возвращают в чашу перемешивания и добавляют расчетное количество пластификатора в нее, тщательно перемешивая

8

делять всю удельную поверхность, в том числе и поры геля, тогда как метод ртутной порометрии для пор геля недоступен.

В силу определенных особенностей и отсутствия точных условий определения относительны.

Образцы для испытаний должны использоваться в короткое время, храниться недолго в плотно закрытой емкости при температуре 20оС.

Начиная эксперимент, образцы следует измельчить (цементно-песчаный раствор до размера зерна заполнителя – 3-5 мм, цементный камень – отсев сквозь сито 1,25 мм) и поместить в сухую среду с влажностью не более 15% (ϕ <0,15).

Для получения такой среды в эксикаторе с притертой крышкой размещают реагент, создающий нужную влажность. Чем тоньше измельчение исследуемого материала, тем быстрее устанавливается влажностное равновесие, но и увеличивается погрешность расчетной величины удельной поверхности.

От подготовленной пробы отбирают навески по 5-15 г, помещают их в предварительно взвешенные сухие бюксы с крышками, взвешивают на аналитических весах и устанавливают в эксикаторы с влажностью среды 40% (ϕ =0,4), где образцы с открытыми крышками бюксов выдерживают до достижения постоянной массы (5-7 дней, повторное взвешивание через 2-3 дня). При извлечении из эксикатора крышку бюкса закрывают и взвешивают навеску с бюксом. После достижения постоянной массы навески с бюксами помещают в сушильный шкаф и высушивают до постоянной массы при температуре 105-110°С. Охлаждение бюксов с навесками происходит в эксикаторах в сухой среде над прокаленным мелкопористым силикагелем или другим реагентом.

Если для определения берут образцы после высушивания при температуре 105-110°С, повторного высушивания не требуется, нужно разместить точно взвешенные пробы в среду с ϕ =0,4 до постоянной массы.

Влагосодержание проб рассчитывают по формуле:

U0,4 |

= |

m0,4 |

−mc |

100%, |

mc |

|

|||

|

|

−mб |

||

где m0,4 −масса бюкса с навеской из эксикатора с влажностью 40%, г; mc −масса бюкса с навеской после высушивания, г;

mб −масса пустого бюкса, г.

Удельную поверхность испытуемых проб определяют по формуле:

F = 2,363U0,4 , м2 / г или

21

где Б −константа, учитывающая природу пары адсорбент – адсорбат; R −универсальная газовая постоянная.

Величина удельной поверхности пористого тела определяется по известному уравнению:

F =335 Am Um, м2 / г,

где Am −посадочная площадь молекулы твердого тела; Um −емкость монослоя в г/г сухого пористого тела.

При температуре 20 ОС и известной относительной влажностью воздуха (ϕ ) по графической кривой сорбции емкость монослоя, а с нею и поверхность, покрытую монослоем, определяют по формуле:

Um =0,62Uϕ, г/ г.

Экспериментально-теоретические исследования ученых показывают, что адсорбция монослоя воды заканчивает формироваться на пористых телах при ϕm =0,124. Второй слой заканчивает формироваться при ϕ2m =0,58 , но ка-

пиллярная конденсация начинает проявляться уже при влажности воздуха бо-

лее 40% (ϕ =0,4).

Третий слой адсорбционно связанной воды заканчивает формироваться при ϕ3m = 0,97 , а четвертый – связывается незначительно (рыхло связанный слой).

Академиком Б. В. Дерягиным установлено, что вплоть до 97% влажности воздуха адсорбция носит характер монотонного равномерного утолщения слоев вплоть до толщины 10 Ǻ (1 нм), что соответствует размеру чуть более трех молекул воды. При дальнейшем возрастании относительной влажности происходит конденсация влаги путем образования отдельных линз жидкости, по мере разрастания которых происходит их слияние до 70 Ǻ при 100% влажности. По мнению Б. Д. Дерягина образуются сольватные слои, теряющие текучесть и приобретающие отличные от свободной воды свойства.

Процесс адсорбции протекает с выделением, а десорбции – с поглощением тепла.

Влажность материалов при одинаковых температуре и давлении при сорбции всегда ниже, чем при десорбции (процесс необратим), поэтому высушивание целесообразно проводить в конце, а не в начале эксперимента.

Количество сорбируемой влаги можно определить, тщательно взвешивая подготовленные образцы, выдержанные при поглощении не более 1-2 слоев воды на исследуемой поверхности. Тем более, что метод сорбции позволяет опре-

20

1-3 минуты. Затем еще раз измеряют расплыв конуса. Если заменить суперпластификатор С-3 на ЛСТ, то необходимо увеличить его дозу до 1,0-1,5% от массы цемента.

Определение пластификации с другими ПАВ необходимо фиксировать в таблице и наглядно изобразить графически по величине расплыва.

Эксперимент можно продолжить, прибавляя к каждому составу 10% активной минеральной добавки, молотой горной породы или минеральных отходов производства.

9

Лабораторная работа №3 Измерение реологических свойств растворной смеси при введении в нее

минеральной тонкодисперсной добавки

Цель работы: с помощью меняющихся реологических характеристик смеси определить уплотняющую минеральную добавку с минимальной водопотребностью.

Тонкодисперсные минеральные добавки являются составным компонентом современных качественных бетонов и играют роль не только уплотнителей, но и реакционноспособной составляющей, формирующей новообразования, что сказывается на увеличении плотности, прочности и водонепроницаемости бетонов, если эта добавка не ведет к увеличению водопотребности смеси.

Для выявления наиболее эффективной добавки и ее количества в исходную смесь вводят приготовленные заранее тонкомолотые порошки:

1)известняковую муку;

2)отсевы кварцевого песка (фр. <0,16 мм);

3)золу;

4)бокситы;

5)молотый кирпич;

6)молотую горную породу (любую).

После тщательного перемешивания смеси измерить расплыв конуса на встряхивающем столике.

По опубликованным работам известно, что наиболее оптимальной дозой является 10-20% от массы смеси.

Поэтому можно принять для начала работы количество минеральной добавки 10%. Для определения влияния добавок на качество растворной смеси надо изготовить стандартные образцы – кубики 7*7*7 см (по три образца на состав). Твердение в нормальных условиях.

Результаты занести в таблицу 3.

10

Лабораторная работа №7 Определение удельной поверхности порошков и цементного камня

Цель работы: возможность определения важной физико-химической характеристики исследуемого материала.

Изучение свойств материала будет не полным, если не учитывать его адсорбционные свойства, которые имеют прямую зависимость от его удельной поверхности, т.е. поверхности контакта со средой окружения – воздухом, газами или жидкостью, отнесенной к единице массы материала: см2/г или м2/г.

Эту важную характеристику определяют несколькими способами: расчетным – по размеру частицы, по гранулометрическому составу порошков (это ориентировочные способы), а также более точные способы: порошковые материалы чаще определяют на приборах типа ПСХ по скорости прохождения воздуха через слой порошка и для каменных материалов – метод ртутной порометрии и метод адсорбции жидкого азота или водяных паров.

Последний метод известен как метод «БЭТ» по первым буквам фамилий ученых, предложивших его: Брунауэр, Эммет и Теллер.

Адсорбция – это сгущение паров из паровоздушной смеси окружения энергетически не насыщенным поверхностным слоем твердого вещества при температуре ниже температуры кипения вещества пара.

Принято считать, что при нагревании до 100-105°С при атмосферном давлении из пористых тел испаряется вся физически связная влага. Это допущение позволяет с достаточной точностью определять количество испаряемой воды из структуры материала, хотя полное удаление сорбционно-связанной воды как конденсированной фазы наступает при нагревании системы до критической температуры, что подтверждается данными ядерно-магнитного резонанса – ЯМР (критической считают температуру, выше которой ни при каком давлении не происходит конденсации пара в жидкость).

Поэтому при критической температуре адсорбции пара не происходит. Она начинается с понижением температуры ниже критической и при дальнейшем понижении ее возрастает.

Есть методики расчета энергии связи монослоя воды с твердой поверхностью и всех адсорбционно-связанных слоев до полного насыщения, когда начинается капиллярная конденсация.

Полная энергия связи Е:

Е = БR (Ткр −Т),

19