Лекции Сооружение и экспл ГНП

.pdf

коэффициент Джоуля–Томпсона, К/МПа (эффект ДжоуляТомсона – изменение температуры газа при адиабатическом дросселировании – медленном протекании газа под действием постоянного перепада давлений сквозь дроссель (местное препятствие газовому потоку).

Адиабатический процесс - это такое изменение состояний газа, при котором он не отдает и не поглощает извне теплоты, то есть адиабатический процесс характеризуется отсутствием теплообмена газа с окружающей средой.

При известных или принятых значениях температуры газа в начале и в конце участка с достаточной точностью среднюю температуру можно определить, используя уравнение:

.

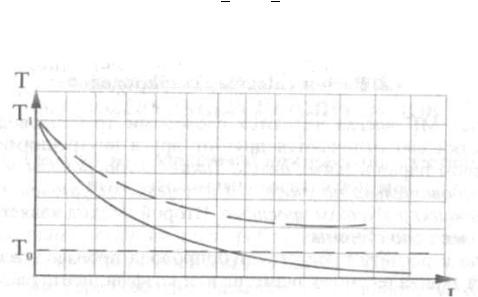

Распределение температуры газа по длине участка

Компрессорные станции магистральных газопроводов

Газоперекачивающие агрегаты

В качестве газоперекачивающих агрегатов применяются пор-

шневые газомотокомпрессоры или центробежные нагнетатели. Поршневые газомотокомпрессоры представляют собой агрегат,

в котором объединены силовая часть (привод) и компрессор для сжатия газа. Принцип работы поршневого компрессора такой же, как у поршневого насоса.

111

Наиболее распространенными типами газомотокомпрессоров являются 10 ГК, 10 ГКН, МК-10 и ГПА-5000, имеющие подачу от 0,8 до 10,0 млн. м3/сут. и развивающие давление 5,5 МПа. Поршневые газомотокомпрессоры отличаются высокой эксплуатационной надежностью, способностью работать в широком диапазоне рабочих давлений.

Область преимущественного применения поршневых газомотокомпрессоров - трубопроводы для перекачки нефтяного газа и станции подземного хранения газа.

На магистральных газопроводах пропускной способностью более 10 млн. м3/сут. применяют центробежные нагнетатели с газо-

турбинным приводом или электроприводом.

Принцип работы центробежных нагнетателей аналогичен работе центробежных насосов. Наиболее распространенным приводом нагнетателей на компрессорных станциях является газотурбинный.

В состав газотурбинной установки входят: турбодетандер, редуктор, воздушный компрессор, блок камер сгорания, турбины высокого и низкого давлений. Турбодетандер является пусковым двигателем установки, работающим на природном газе. Расчетная продолжительность пуска агрегата из холодного состояния - 15 мин. Турбодетандер через редуктор запускает в работу воздушный компрессор. Атмосферный воздух засасывается компрессором и сжимается в нем до рабочего давления. Далее сжатый воздух направляется в блок камер сгорания, где он нагревается за счет сжигания природного газа. Продукты сгорания направляются в газовую турбину (сначала высокого, а затем низкого давления), где они расширяются. Процесс расширения сопровождается падением давления и температуры, но увеличением скорости потока газа, используемого для вращения ротора турбины. Отработавший газ через выхлопной патрубок выходит в окружающую среду.

На газопроводах применяются газовые турбины мощностью от

2500 до 25000 кВт.

Начиная с 1974 г., на отечественных магистральных газопроводах в качестве привода центробежных нагнетателей начали применять авиационные двигатели, отработавшие свой ресурс. После относительно небольшого числа часов работы их по соображениям безопасности полетов снимают с самолетов. Однако они способны еще длительное время с большой надежностью работать на земле.

Недостатком газотурбинного привода является относительно невысокий к.п.д. (не выше 30 %), а также высокое потребление газа на собственные нужды в качестве топлива.

112

В последние годы в качестве привода центробежных нагнетателей все шире используются электродвигатели АЗ-4500-1500, СТМ-4000-2,

СТД-4000-2, СДСЗ-4500-1500.

Технологические схемы компрессорных станций с центробежными нагнетателями

Компрессорные станции с центробежными нагнетателями достаточно разнообразны по своим технологическим схемам. Объясняется это, главным образом, широким перечнем типоразмеров ГПА, используемых на подобных станциях - здесь могут быть агрегаты с полнонапорными или неполнонапорными нагнетателями, с электродвигателями либо с газотурбинными установками различного исполнения.

В сочетании с различными вариантами дополнительных функций, возлагаемых на КС, перечисленное порождает достаточное число разновидностей технологических схем КС с центробежными нагнетателями. Однако .в большинстве случаев эти схемы не имеют между собой существенных различий и сводятся, по сути, к одному типовому виду, приведѐнному на рис. 10.1.

Функционирование КС со схемой, изображенной на рис. 10.1 осуществляется следующим образом.

Газ от узла подключения станции к газопроводу УП поступает на вход КС через кран №7 и проходит на установку очистки газа УО, где очищается от механических примесей в пылеуловителях П. Затем основная часть очищенного газа направляется в компрессорный цех КЦ для компримирования, а другая, меньшая, - отбирается на установку подготовки газа (УПГ). УПГ предназначена для подготовки: пускового (/77) и топливного (77) газа ГТУ, импульсного газа (ГИ), используемого для перестановки кранов КС, а также , для редуцирования газа, предназначенного прочим местным потребителям I (ГСП).

После сжатия в компрессорном цехе газ подаѐтся на установку охлаждения УХ, состоящую из параллельно соединѐнных аппаратов воздушного охлаждения АВО, затем через кран №8 и узел подключения КС к газопроводу возвращается в магистраль.

Технологическая схема КС может дополняться различными элементами в зависимости от конкретных обстоятельств. К таковым, как отмечалось выше, могут относится: вид используемых на КС нагнетателей, тип привода нагнетателей, принятое на станции количество ступеней очистки газа от механических примесей и т. д.

Из всего перечисленного на технологическую схему КС наибольшее влияние оказывает вид установленных на станции нагнетателей.

113

Это влияние ограничивается преимущественно компрессорным цехом станции.

Количество ступеней очистки газа изменяет общую схему станции так же локально, только в части установки очистки газа УО. При двухступенчатой очистки газа - после пылеуловителей П на УО размещаются фильтры-сепараторы, соединѐнные между собой параллельно и составляющие вторую ступень очистки газа.

В значительной меньшей мере технологическая схема КС зависит от типа привода нагнетателей. Тип привода определяет лишь масштабы установки подготовки газа УПГ. При газотурбинном приводе нагнетателей УПГ наиболее весома по своим функциям и размерам. Когда на станции используется электропривод, на УПГ отсутствуют устройства по подготовке топливного и пускового газа, а на схеме КС не предусматриваются соответствующие трубопроводы.

Например, нормами технологического проектирования ОНТП 51-1- 85 на всех проектируемых и строящихся КС предусматривается использовать одну общую установку охлаждения газа УХ. Hi Я ранее сооружѐнных станций, возведѐнных ещѐ по старым нормам, данная Я новка выполнена раздельной, состоящей из нескольких автономных друг от як групп АВО. На некоторых станциях АВО вообще отсутствует.

Одним из отличий технологических схем может быть применение на мощных КС двух ниток трубопроводов вместо одной (рис. 10.1) для соединения компрессорных цехов с магистральным трубопроводом. К двухниточному варианту прибегают для снижения скорости движения газа в трубопроводах и уменьшения сопротивления коммуникаций КС.

Нагнетательные коммуникации компрессорного цеха могут быть многониточными и по другим причинам. Например, при использовании на КС нескольких групп неполнонапорных нагнетателей (см. раз-

дел 10.2.2).

Достаточно большое количество изменений в типовую схему компрессорных станций вносится в результате рационализаторских разработок. Нововведения возникают из-за необходимости учѐта особенностей работы конкретных станций, которые трудно учесть в одном варианте схемы.

На типовой технологической схеме КС, приведѐнной на рис. 10.1

использована единая нумерация основных технологических кранов КС, принятая в системе газовой промышленности России. Согласно данной нумерации все краны на площадке КС разбиты на две группы - обще станционные краны и краны обвязки нагнетателей.

114

К общестанционным кранам относятся краны узла подключения станции к магистральному газопроводу (№7, №17, №8, №18, №19, №20,

Особенности трубопроводного транспорта сжиженных газов

При сжижении природного газа, его объем при атмосферном давлении уменьшается примерно в 630 раз. Благодаря этому, можно значительно уменьшить диаметр трубопроводов для транспортировки больших объемов газа, получив значительную экономию капиталовложений.

Метан становится жидкостью при атмосферном давлении, если его охладить до минус 162 °С. При давлении 5 МПа он останется жидкостью, если его температура не превысит минус 85 °С. Таким образом, трубопроводный транспорт сжиженного природного газа (СПГ) возможен только при низких температурах.

Газ с промыслов поступает на головной завод сжижения (ГЗС), где производится его очистка, осушка, сжижение и отделение неконденсирующихся примесей.

Вблизи от ГЗС или даже непосредственно на его территории размещается головная насосная станция ГНС. В ее состав входят приемные емкости 2, подпорная 3 и основная 4 насосные, а также узел учета 5.

Емкости 2 служат для приема СП Г с завода, а также для хранения некоторого его запаса с целью обеспечения бесперебойности работы трубопровода. Как правило, на ГНС устанавливаются горизонтальные цилиндрические емкости высокого давления.

Перекачка сжиженных газов осуществляется центробежными насосами, но других типов, чем применяемые при перекачке нефти и нефтепродуктов. Благодаря малой вязкости СПГ, мощность, потребляемая насосами в этом случае меньше, чем при работе на воде. Но давление на входе в насосы должно быть значительно выше, чтобы предотвратить регазификацию СПГ.

Перекачка сжиженного природного газа осуществляется под давлением 4...5 МПа и при температуре минус 100... 120 °С. Чтобы предотвратить нагрев газа за счет теплопритока от окружающей среды трубопроводы СПГ покрывают тепловой изоляцией, а вдоль трассы размещают промежуточные станции охлаждения (ITCO). Промежуточные насосные станции (ПНС) располагаются на расстоянии 100...400 км друг от друга. Это, как правило, больше, чем при перекачке нефти и нефтепродуктов, т.к. СПГ имеет меньшую вязкость.

Центробежные насосы очень чувствительны к наличию газа в перекачиваемой жидкости: при его содержании более 2 % происходит срыв их работы, т.е. перекачка прекращается. Чтобы предотвратить регазификацию СПГ в трубопроводах поддерживают давление не менее,

115

чем на 0,5 МПа превышающее давление упругости его паров при температуре перекачки. Для этого на входе в промежуточные насосные станции и в конце трубопровода устанавливают регуляторы давления 7 типа «до себя». Кроме того, для отделения газовой фазы, которая может образоваться в нештатных ситуациях (снижение давления при остановках насосов, разрывах трубопровода и т.п.), перед насосами на насосных станциях устанавливают буферные емкости 8. В конце трубопровода размещаются низкотемпературное хранилище (НХ СПГ) и установка регазификации (УР) сжиженного газа. Низкотемпературное хранилище служит для создания запасов СПГ, в частности, для компенсации неравномерности газопотребления. На установке регазификации СПГ переводится в газообразное состояние перед его отпуском потребителям.

По сравнению с транспортировкой природного газа в обычном состоянии при перекачке СПГ общие металловложения в систему, включая головной завод сжижения, низкотемпературное хранилище, установку регазификации, в 3...4 раза меньше. Кроме того, уменьшается расход газа на перекачку, вследствие низкой температуры снижается интенсивность коррозионных процессов.

Вместе с тем, данный способ транспортировки газа имеет свои недостатки:

1.Для строительства линейной части и резервуаров применяются стали с содержанием никеля до 9 %. Они сохраняют работоспособность

вусловиях низких температур перекачки, однако в 6 раз дороже обычной углеродистой стали.

2.Перекачка СПГ должна вестись специальными криогенными насосами.

3.При авариях потери газа значительно больше, чем в случае его транспортировки по обычной технологии.

Кроме природного в сжиженном состоянии транспортируются и другие газы. Но наиболее широкое распространение получил трубопроводный транспорт сжиженных углеводородных газов (СУГ): этана, этилена, пропана, бутана и их смесей.

Основным сырьем для производства сжиженных углеводородных газов являются попутный нефтяной газ, «жирный» газ газоконденсатных месторождений и газы нефтепереработки, название сжиженного углеводородного газа принимают по наименованию компонентов, оставляющих большую его часть.

Условия сохранения СУГ в жидком состоянии значительно менее жесткие. Так, даже при 20 °С для сохранения жидкого состояния пропана достаточно поддерживать давление всего 0,85 МПа.

116

По этой причине сжиженные углеводородные газы, как правило, транспортируют при температуре окружающей среды. Соответственно, отпадает необходимость в спецсталях для изготовления труб, резервуаров.

117

Лекция 12.

Требования к качеству товарной нефти и газу. Потери нефти и нефтепродуктов.

Особенности подготовки углеводородного сырья

Впроцессе добычи вместе с нефтью поднимаются на поверхность различные механические примеси (частицы породы, цемента), вода и минеральные соли в виде кристаллов в нефти и раствора в воде.

Примерно 60…75 % всей нефти добывается в обводненном состоянии. При извлечении смеси нефти с пластовой водой образуется эмульсия, которую следует рассматривать как механическую смесь двух нерастворимых жидкостей (нефти и воды). Содержание в нефти воды приводит к увеличению транспортных расходов в связи с возрастающими объемами перекачиваемой жидкости.

Помимо этого увеличивается вязкость смеси, что затрудняет переработку углеводородного сырья. Присутствие в нефти даже 0,1% воды интенсивно ее вспенивает в ректификационных колоннах, нарушая технологию переработки.

Содержание в нефти водных растворов минеральных солей вызывает внутреннюю коррозию трубопроводов.

Наличие в нефти механических примесей помимо чрезвычайного износа оборудования затрудняет переработку нефти, повышает зольность мазутов и гудронов, образует отложения в холодильных печах и теплообменниках, что приводит к быстрому выходу из строя этого оборудования вследствие снижения коэффициента теплопередачи.

Впластовой нефти содержится большое количество легких фракций углеводородов, которые при снижении давления переходят в газовую фазу (нефтяной (попутный) газ, растворенный в нефти).

Дегазация нефти при снижении давления – основная причина различия свойств нефти в поверхностных и пластовых условиях.

Попутный газ – это углеводороды от этана до пентана; он является ценным сырьем, из которого получают спирты, синтетический каучук, растворители, жидкие моторные топлива, удобрения, искусственное волокно и другие продукты органического синтеза. Вследствие этого необходимо стремиться исключить потери легких фракций.

С развитием техники повышаются требования к ассортименту и качеству нефтей и нефтепродуктов, что, в свою очередь, требует совершенствования процессов их производства. Поэтому качества подлежат обязательному контролю, что невозможно осуществлять без стандартов на нефтепродукты и методов их испытания. Задачи стандартизации

118

многообразны. Это и удовлетворение более высоких требований к выпускаемой продукции технологии транспорта, защита интересов потребителя, также и интересов изготовителя - от необоснованных претензий.

Государственная система стандартизации предусматривает следующие категории стандартов: государственные на нефтепродукты (ГОСТ), отраслевые (ОСТ), республиканские (РСТ), стандарты предприятий (ГТП), технические условия (ТУ).

Соблюдение государственных стандартов обязательно для всех предприятий и организаций, причастных к транспорту и хранению нефтей и нефтепродуктов, тогда как другие имеют ограниченную сферу влияния. В этих документах устанавливается перечень формулиру-

емых физикохимических, наиболее важных эксплуатационных свойств, допустимые значения ряда констант, имеющих специфическое назначение и условие использования.

Под качеством нефти и нефтепродуктов понимают совокупность свойств, обеспечивающих их пригодность для использования по назначению. Свойства принято разделять на две основные группы: физико-

химические и эксплуатационные (технологические).

К физико-химическим относятся свойства, характеризующие состояние нефти и нефтепродуктов и их состав (например, плотность, вязкость, фракционный состав). Эксплуатационные свойства характеризуют полезный эффект от использования нефтепродукта по назначению, определяют область его применения.

Количественную характеристику одного или нескольких свойств продукции, составляющих его качество, следует называть показателем качества. Относительную характеристику качества, основанную на сравнении значений показателей качества оцениваемой продукции с базовыми значениями, называют уровнем качества.

Большинство методов оценки и анализа свойств и качества стандартизовано и по назначению. Они подразделяются на приемосдаточ-

ные, контрольные, полные, арбитражные и специальные.

Приемосдаточный анализ проводят для установления соответствия произведенного, поступившего или отгруженного нефтепродукта показателям качества.

Контрольный анализ проводят в процессе приготовления или хранения нефтепродукта.

Полный анализ позволяет дать оценку качества по основным эксплуатационным свойствам для партии продукта, отгружаемой с завода или перед «закладкой» продукта на длительное хранение.

Арбитражный анализ выполняют на главном предприятии отрасли по данному виду продукции или в нейтральной компетентной лабо-

119

ратории в случае возникновения разногласия между поставщиком и потребителем.

Специальный анализ проводится по узкой группе нефтепродуктов. Например, определение фракционного состава нефтей, стабильность масел.

Таким образом, для обеспечения определенных показателей качества сырья, для создания таких условий при которых влияние вредных компонентов в нефти не будет оказывать серьезного отрицательного влияния на срок службы магистральных нефтепроводов необходима промысловая подготовка нефти.

Перед подачей нефти в магистральный трубопровод надо произ-

вести обезвоживание, обессоливание, дегазацию нефти и очистку от механических примесей. Процессы обезвоживания, обессоливания и стабилизации нефти осуществляются на установках комплексной подготовки нефти (УКПН).

Дегазация нефти осуществляется с целью отделения газа от нефти. Аппарат, в котором это происходит, называется сепаратором, а сам процесс разделения – сепарацией.

Процесс сепарации осуществляется в несколько этапов (ступеней). Чем больше ступеней сепарации, тем больше выход дегазированной нефти из одного и того количества пластовой жидкости. Однако при этом увеличиваются капиталовложения в сепараторы. В связи с этим число ступеней сепарации ограничивают двумя-тремя.

Наиболее распространены вертикальные и горизонтальные се-

параторы.

Вертикальный сепаратор представляет собой вертикально установленный цилиндрический корпус с полусферическими днищами, снабженный патрубками для ввода газожидкостной смеси и вывода жидкой и газовой фаз, предохранительной и регулирующей арматурой, а также специальными устройствами, обеспечивающими разделение жидкости и газа.

Для разрушения эмульсий применяют следующие методы:

гравитационное холодное разделение (применяется при высоком содержании воды в пластовой жидкости; отстаивание производится в отстойниках);

внутритрубная деэмульсация (в смесь нефти и воды добавляется специальное вещество – деэмульгатор, разрушающий бронирующую оболочку на поверхности капель воды и обеспечивает тем самым условия для их слияния при столкновениях. В последующем эти

120