- •Вибір електродвигуна та кінематичний розрахунок редуктора

- •Вибір електродвигуна

- •Кінематичний розрахунок редуктора

- •Вибір матеріалів для зубчастих коліс

- •4. Призначення допустимих напружень

- •4.1. Контактні напруження

- •4.2. Допустимі напруження на згин

- •Розрахунок передачі на довготривалу міцність Критерії розрахунку

- •Перша ступінь (конічна)

- •Проектний розрахунок передачі

- •Перевірка активних поверхонь зубців на контактну втому

- •Перевірка зубців на витривалість при згині

- •Перевірка активних поверхонь зубців на контактну міцність при дії максимального навантаження

- •5.2.2. Перевірка активних поверхонь зубців на контактну втому

- •5.2.3. Перевірка зубців на витривалість при згині

- •Перевірка активних поверхонь зубців на контактну міцність при дії максимального навантаження

- •5.2.5. Перевірка зубців на міцність при згині максимальним моментом

- •Геометричний розрахунок

- •5.2.7. Зусилля у зачепленні зубчастої пари

- •6.1. Початкові дані для розрахунку валів

- •6.2. Проектний розрахунок валів

- •6.2.1 Ведучий вал

- •6.4.2. Проміжний вал.

- •6.4.3. Ведений вал

- •6.5. Розрахунок довговічності підшипників

- •6.5.1. Розрахунок довговічності підшипників ведучого вала

- •6.5.2. Розрахунок довговічності підшипників проміжного вала

- •6.5.3. Розрахунок довговічності підшипників веденого вала

- •9.6. Перевірочний розрахунок валів на довготривалу міцність

- •9.6.1. Перевірочний розрахунок ведучого вала

- •6.6.2. Перевірочний розрахунок проміжного вала

- •6.6.3. Перевірочний розрахунок веденого вала

- •Змащування зубчастих коліс та підшипників

- •8. Вибір муфти та перевірка на міцність її елементів

- •Висновки

- •Література

Вибір матеріалів для зубчастих коліс

Для виготовлення передач загального призначення для серійного типу виробництва використовують в основному конструкційні леговані сталі 40Х, 40ХН, 35ХМ, 35ХГСА та ін.

Твердість робочої поверхні зубців в цьому випадку складає HB>350 кгс/мм2 (після об’ємного гартування, гартування СВЧ, цементації тощо).

Зубці коліс першої групи нарізають до термічної обробки заготовки.

Сталі із твердістю HB>350 кгс/мм2 використовують для високонавантажених передач з метою отримання невеликих габаритів. Висока твердість ускладнює технологію виготовлення. Нарізування зубців проводять до гартування заготовок. Деякі види термообробки (об’ємне гартування, цементація) створюють короблення зубців. Тому для виправлення їх розмірів та форми потрібні дорогі завершальні операції (шліфування, притирання і т. п.). Ці додаткові затрати простіше компенсувати в умовах серійного і масового виробництва.

Варто пам’ятати, що зубці із високою твердістю погано приробляються, що вимагає підвищеної точності виготовлення та монтажу передачі, більшої жорсткості валів та опор.

Основним видом заготовок для зубчастих коліс є поковки.

Для виготовлення зубчастих коліс передачі будемо використовувати конструкційну сталь 40Х.

Термообробкою буде – суцільне гартування.

Рис. 3.1. Заготовки для зубчастих коліс

Результати вибору матеріалів та виду термообробки зводимо в табл.3.1:

Таблиця 3.1.

|

Колесо |

Марка сталі |

ГОСТ |

Переріз S, мм |

Механічні властивості після термообробки |

Термообробка | |||

|

HRC, |

σв, |

σТ, | ||||||

|

- |

МПа |

МПа | ||||||

|

1 |

40Х |

4543-88 |

≤ 80 |

40...45 |

900 |

720 |

Г | |

|

2 |

40Х |

≤ 60 |

40...45 |

900 |

720 |

Г | ||

|

2’ |

40Х |

≤ 80 |

40...45 |

900 |

720 |

Г | ||

|

3 |

40Х |

≤ 60 |

40...45 |

900 |

720 |

Г | ||

4. Призначення допустимих напружень

4.1. Контактні напруження

Допустиме контактне напруження [σ]H залежить від фізико-механічних характеристик матеріалу зубців, характеру навантаження, заданого часу експлуатації, шорсткості Ra активних поверхонь зубців і рекомендується ГОСТ21354-87. Якщо Ra=0,63...2,5 мкм, то [σ]H можна призначати за такою формулою:

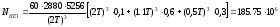

, (4.1)

, (4.1)

де σHlimb – межа контактної витривалості поверхонь зубців, що відповідає базовому числу циклів випробувань NHo (рис. 4.1);

kHL – коефіцієнт довговічності;

[S]H – нормативний коефіцієнт запасу (для зубців із однорідною структурою приймають [S]H = 1,1).

Для суцільного гартування:

МПа;

МПа;

–середнє

значення твердості у межах допустимих

відхилень.

–середнє

значення твердості у межах допустимих

відхилень.

.

.

МПа;

МПа;

База

випробувань ( – в кгс/мм2)

– в кгс/мм2)

Коефіцієнт довговічності KHL враховує можливість збільшення допустимих напружень при еквівалентному числі циклів навантажень NHE < NHO.

(4.2)

(4.2)

Тут m – показник кривої втоми.

Для контактного навантаження m = 6.

Еквівалентне число циклів навантаження зубців за розрахунковий час роботи передачі:

,

(4.3)

,

(4.3)

Lh – фактичний час роботи передачі у годинах;

год.

год.

n – частота обертання зубчастого колеса в об/хв.;

Ti – крутний момент, що відповідає і-тій ступені навантаження гістограми;

k – кількість ступенів гістограми;

Lhi/Lh – відносна тривалість навантаження колеса моментом Ti.

Обчислюємо частоти обертання:

об/хв.;

об/хв.;

об/хв.;

об/хв.;

об/хв.;

об/хв.;

Обчислюємо еквівалентне число циклів:

Отже,

для коліс 1, 2, 2’ ,

а це означає, що

,

а це означає, що

Для колеса 3:

Призначаємо допустимі напруження:

МПа;

МПа;

МПа;

МПа;

МПа.

МПа.

Допустимі напруження призначаються для шестерні і колеса. При розрахунку прямозубої пари використовується менше значення:

МПа;

МПа;

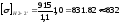

Для косозубих циліндричних коліс:

=0,995

=0,995 .

.

[σ]H=837 [σ]Hmin=832МПа.

[σ]Hmin=832МПа.

В даному випадку приймаємо:

МПа;

МПа;

Передачі проходять перевірку на обмеження пластичних деформацій або крихкого руйнування при дії короткочасних максимальних моментів. Для цього випадку допустимі напруження приймають такими:

МПа.

МПа.