- •Міністерство освіти і науки, молоді та спорту україни

- •Ббк 34.1я7

- •Вступне заняття Вивчення нормативних документів про організацію та проведення лабораторних робіт

- •Теоретичні відомості

- •Орієнтовний перелік питань первинного інструктажу

- •Завдання до вступного заняття

- •Обладнання, матеріали, інструменти

- •Зміст звіту

- •Контрольні запитання

- •Послідовність виконання роботи

- •Обладнання, матеріали та інструменти

- •Зміст звіту

- •Контрольні запитання

- •Рекомендована література

- •Послідовність виконання роботи

- •Обладнання, матеріали, інструменти

- •Зміст звіту

- •Контрольні запитання

- •Рекомендована література

- •Послідовність виконання роботи

- •Зміст звіту

- •Рекомендована література

- •Варіанти завдань до лабораторної роботи № 4

- •Лабораторна робота № 5 вивчення мікроструктури вуглецевих сталей Мета роботи

- •Теоретичні відомості

- •Послідовність виконання роботи

- •Обладнання, матеріали, інструменти

- •Зміст звіту

- •Рекомендована література

- •Послідовність виконання роботи

- •Зміст звіту

- •Контрольні запитання

- •Рекомендована література

- •Послідовність виконання роботи

- •Обладнання, матеріали, інструменти

- •Зміст звіту

- •Рекомендована література

- •Лабораторна робота № 8 Технологія обробки металів тиском

- •Теоретичні відомості

- •Зміст звіту

- •Рекомендована література

- •Технологія зварювання металів та сплавів Мета роботи

- •Теоретичні відомості

- •Зміст звіту

- •Рекомендована література

- •Довідкові дані про матеріали

- •Перелік рекомендованих літературних джерел

- •Навчальне видання

Обладнання, матеріали, інструменти

Гідравлічний прес (розривна машина).

Пристосування для улаштування зразка (реверс).

Штангенциркуль (точність вимірювання – 0,05 мм).

Молоток.

Кернер.

Зразки для випробування.

Зміст звіту

Назва та мета роботи.

Короткий опис методики виконання розрахунків із зазначенням формул, що застосовуються.

Ескізи зразків до і після випробування.

Протокол випробування на розтяг (таблиця 1.1)

5 Основні механічні властивості 10 різних марок сталі та інших конструкційних матеріалів (звести в окрему таблицю).

Таблиця 1.1 – Результати випробувань

|

№ зразка |

Параметри зразка |

S, см2 |

P1,

|

P, кГ |

Результати випробувань

|

Ймо- вірна марка сталі

| ||||||||

|

до випробувань |

після випробувань | |||||||||||||

|

d0, мм |

l0, мм |

F0, мм2 |

d1, мм |

l1 мм |

F1, мм2 |

|

% |

ψ, % | ||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

Контрольні запитання

1 Які властивості металів називаються механічними?

2 Наведіть визначення основних механічних властивостей металів.

З Поняття про напруги, що утворюються в металах під впливом на них навантаження.

4 Поняття про пружні та пластичні деформації.

Що таке відносне видовження та відносне звуження? Способи їх визначення.

Значення межі міцності, відносних видовжень та звужень основних конструкційних матеріалів.

Рекомендована література

[3, с. 14 -20; 5, с. 46 -55; 8, с. 8 -14]

Лабораторна робота № 2

визначення твердості металів методами

Бринелля та Роквелла

Мета роботи

1 Вивчити будову та роботу твердомірів типу ТШ-2 і ТК-2.

2 Набути навичок визначення твердості металів методами Бринелля та Роквелла.

Теоретичні відомості

Твердістю називається здатність металу перешкоджати впровадженню в нього під дією зовнішньої сили іншого, більш твердого тіла.

Для визначення твердості використовуються спеціальні прилади. Найширше застосовуються такі способи вимірювання твердості: удавлюванням стальної кульки (метод Бринелля); удавлюванням алмазного конуса (метод Роквелла).

Твердість методом Бринелля визначають удавлюванням стальної кульки в плоску поверхню, що випробовується, під впливом заданого навантаження протягом певного часу. Діаметр кульки, навантаження та тривалість витримки під навантаженням вибирають з таблиці 2.І.

Таблиця 2.1 – Вихідні дані та режими випробувань

|

Метали |

Інтервал твердості в числах Бринелля, МПа |

Мінімальна товщина дослідного зразка, мм |

Діаметр кульки D, мм |

Навантаження Р, кГ |

Тривалість витримки під навантаженням, с |

|

Чорні |

1400...4500 |

6-3 4-2 менше 2 |

10 5 2,5 |

3000 750 187 |

10 |

|

< 1400 |

більше 6 6-3 менше 3 |

10 5 2,5 |

1000 250 62,5 |

10 | |

|

Кольорові |

> 1300 |

6-3 4-2 менше 2 |

10 5 2,5 |

3000 750 187 |

30 |

|

350-1300 |

9-5 6-3 менше 3 |

10 5 2,5 |

1000 250 62,5 |

30 | |

|

80-350 |

більше 6 6-3 менше 3 |

10 5 2,5 |

250 62,5 15 |

60 |

Число твердості за Бринеллем визначається як відношення прикладеного до зразка навантаження Р до площі сферичної поверхні відбитка F і позначається НВ:

![]() (2.1)

(2.1)

де Р – навантаження на кульку індентора, Н; F – площа поверхні сегменту відбитку від впровадження кульки; D – діаметр кульки, що вдавлюється в матеріал, мм; d – діаметр отриманого відбитка, мм.

Щоб не вдаватись до тривалих обчислень твердості за формулою (2.1), на практиці число твердості НВ визначають, знаючи умови випробовування та користуючись спеціальною таблицею.

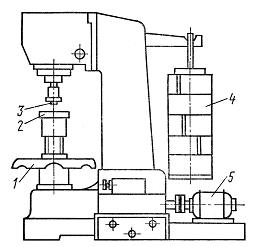

Визначення твердості за методом Бринелля виконують за допомогою приладу ТШ-2 (рисунок 2.2).

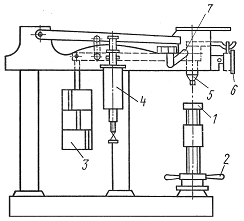

Рисунок 2.2 - Прилад для визначення Рисунок 2.3 - Прилад для визначення

твердості за Бринеллем твердості за Роквеллом

Зразок, що випробовується, розташовують на столику 2 і поворотом маховика 1 піднімають до дотику із кулькою індентора 3. Потім включають електродвигун 5 і поступово вдавлюють кульку під дією вантажу 4. Після дії навантаження протягом певного часу (таблиця 2.1) вал двигуна починає обертатися у зворотному напрямку і навантаження знімається.

Діаметр отриманого відбитка вимірюють спеціальною лупою (мікроскопом Бринелля) у двох взаємно перпендикулярних напрямах і визначають середнє арифметичне двох вимірювань.

Випробовування на твердість за методом Роквелла (рисунок 2.3) виконують удавлюванням у зразок (деталь), що випробовується, алмазного конуса (конус може бути не лише алмазним, а й з твердого сплаву) з кутом при вершині 120° або стальної загартованої кульки діаметром 1/16″ (1,588 мм) і визначають за глибиною відбитку при вдавлюванні у зразок (деталь). Прилад Роквелла має індикатор годинникового типу. На йoro циферблаті є дві кольорові шкали (червона та чорна). На чорній шкалі є дві буквені шкали ("А" і "С"), на червоній – одна буквена шкала ("В"). Якщо твердість виробів випробовується за шкалами "А" і "С", то наконечником служить алмазний конус, якщо за шкалою "В" – кулька. Шкала "А" використовується для випробовування надтвердих сплавів, що мають твердість НВ >7000 МПа, а також тонкого листового матеріалу чи тонких виробів товщиною 0,3...0,5 мм. Шкала "В" застосовується для випробовування кольорових металів і сплавів, твердість яких не перевищує НВ2300 МПа, та для виробів товщиною 0,8...2,0 мм. Шкала "С" застосовується за випробовування загартованих сталей, твердість яких не перевищує НВ7000 МПа, а також для виробів товщиною більше 0,5 мм.

На станині приладу розташований предметний столик 1. У верхній частині приладу розташовані індикатор 6, масляний регулятор 4, шток з індентором (алмазним наконечником або стальною кулькою) та рукоятка 7. Столик 1 переміщується обертанням маховика 2, а навантаження створюється важками 3.

Шліфований з обох боків зразок встановлюють на столик 1 і поворотом маховика 2 піднімають до дотику з наконечником та подальшим підніманням до тих пір, поки маленька стрілка не співпадає з червоною точкою на циферблаті. Це означає, що на зразок створене попереднє навантаження. При цьому велику стрілку індикатора слід встановити на нульову позначку.

Кульку та конус удавлюють у дослідний зразок під впливом двох навантажень, які прикладаються послідовно – попереднього Р0 та основного Р1 . Тоді, загальне навантаження

P = P0 + P1. (2.2)

Попереднє навантаження Р0 завжди дорівнює 98 Н (10 кГ), а загальне навантаження складає: при тиску стальної кульки за шкалою "В" – 981 Н (100 кг); при тиску алмазного конуса за шкалою "С" –1471 Н (150 кГ) та за шкалою "А" – 588 Н (60 кГ).

Залежно від того, що застосовується (кулька чи алмазний конус), а також від навантаження, при якому виконується випробовування, тобто від шкали "В", "С" або "А" число твердості позначається відповідно HRB, HRC, HRA.

Прилад типу Роквелла застосовується ширше, ніж прилад типу Бринелля, оскільки дає можливість випробовувати м’які, тверді та тонкі матеріали. Відбитки конуса чи кульки, що вдавлюється, дуже малі, тому готові деталі можна випробовувати без їх псування.

Випробовування легко виконується, та на нього витрачається небагато часу (кілька секунд); при цьому немає потреби нічого вимірювати, а число твердості читається прямо на шкалі.