- •10.1. Електродугове зварювання

- •10.2. Газове зварювання

- •10.3. Газове різання металлу

- •10.4. Електрошлакове зварювання

- •10.5. Контактне зварювання

- •10.6. Термітне зварювання

- •10.7. Зварювання тертям

- •10.8. Зварювання вибухом

- •10.9. Зварювання лазерним променем

- •10.10. Зварювання електронним променем

- •10.11. Зварювання плазмовим струменем

- •10.12. Зварювання ультразвуком

- •10.13. Правила електробезпеки при проведенні зварювальних робіт

- •10.14. Паяння металів

- •10.15. Зварювання сталевих труб

- •10.15. Зварювання алюмінію та його сплавів

10.14. Паяння металів

Паяння металів – це процес нероз’ємного з’єднання металічних деталей, який ґрунтується на властивості розплавленого присадочного металу (припою) змочувати нагріті до температури плавлення їх поверхні. Після остигання розплавленого припою створюється міцне нероз’ємне з’єднання, яке не потребує наступної обробки. Міцність зщеплення припою з поверхнями деталей залежить від фізико-хімічних процесів, які відбуваються в зоні контакту, від металічних властивостей припою та ретельності підготовки поверхні деталей, які з’єднуються.

У залежності від температури плавлення припої розділяють на легкоплавкі (м’які), які мають температуру плавлення до 400°С, і тугоплавкі (тверді), які мають температуру плавлення вище 500°С.

Для паяння майже всіх металів використовують олов’яно-свинцеві припої марок ПОС 90, ПОС 40, ПОС 30, які мають відповідно 90, 40 і 30% олова.

Щоб захистити нагрітий основний метал і розплавлений припій від окислення, а також розчинити утворені оксиди та сприяти розтіканню рідкого припою по поверхні місця паяння, застосовують такі флюси, як каніфоль і хлористий цинк або суміш хлористого цинку з хлористим амонієм. Крім того можна застосувати ортофосфорну або саліцилову кислоту. Часто при виконанні монтажних з’єднань використовують каніфоль без будь-яких добавок. М’які припої виготовляють у вигляді прутиків, дроту, порошку тощо. Нагрівають деталі звичайно паяльниками, газовими паяльниками, зануренням у розплавлений припій, покритий зверху флюсом.

Паяння м’якими припоями широко застосовують у радіоелектронній галузі, побуті тощо.

Серед тугоплавких припоїв широко використовують мідно-цинкові та срібні припої з добавками олова, марганцю, алюмінію, заліза та інших металів.

Мідно-цинкові припої випускають трьох марок: ПМЦ-36 – для паяння латуні, яка має 60 – 68% міді; ПМЦ-48 – для паяння мідних сплавів, які включають більше 68% міді; ПМЦ-48 – для паяння бронзи, міді та сталі.

Тверді припої поділяють на тугоплавкі (875 – 1100°С) і легкоплавкі (до 875°С).

Найбільш поширеними флюсами при паянні твердими припоями є бура (Na2B4O7), борна кислота та їх суміші. Щоб під час паяння бура не закипала її спочатку прожарюють.

При паянні твердими припоями місця з’єднання нагрівають газовими горілками, електричною дугою, струмом високої частоти тощо.

Паянню добре піддаються всі вуглецеві та леговані сталі, у тому числі нержавіючі та інструментальні, тверді сплави, сірі та ковкі чавуни, кольорові метали і їх сплави, благородні метали. Значно гірше паяти алюміній і його сплави. Ці метали паяють безфлюсовим способом за допомогою тертя або використовують спеціальні флюси. Паяння за першим способом виконують цинковим або цинко-олов’яним припоєм, а окисні плівки під час паяння видаляють шабером чи дротяною щіткою. При другому способі, який забезпечує значно більшу міцність з’єднання, використовують активні флюси і як припій – мідно-кремнієвий сплав на алюмінієвій основі.

10.15. Зварювання сталевих труб

Перед складанням і зварюванням труби потрібно очистити від ґрунту і бруду, перевірити форму кромок і при необхідності виправити їх. Виправлені кінці труб повинні співпадати. Овальність по торцю, вм'ятини не повинні перевищувати величин, що допускаються ГОСТом на труби, що поставляються.

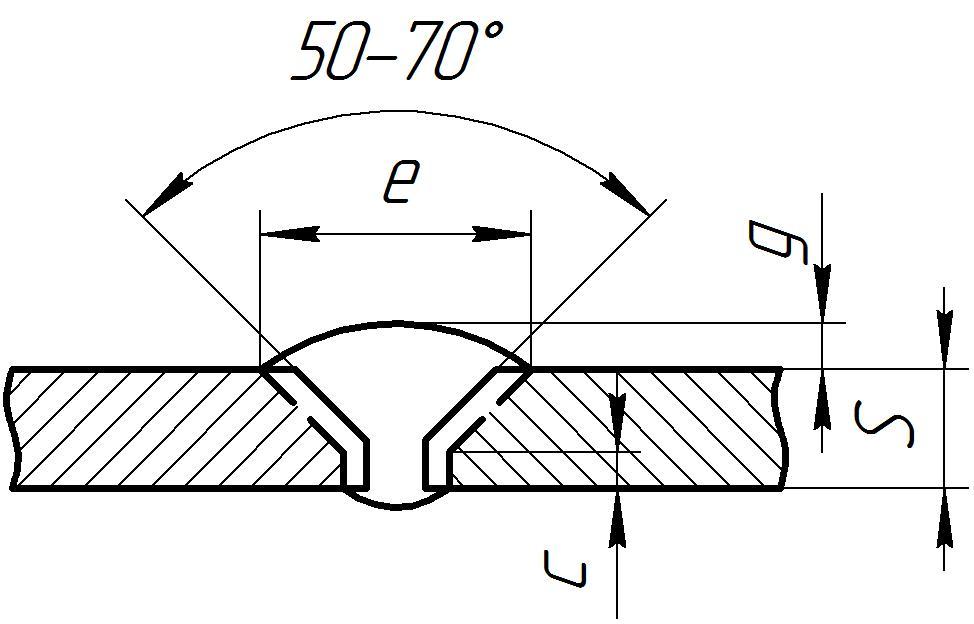

При дуговому зварюванні необхідно очистити до металевого блиску кромки і прилеглі до них внутрішню і зовнішню поверхні на ширину не менше 10 мм. Форма зварного стикового з'єднання і розміри приведені табл. 4.1, а величини зазорів – в табл. 4.2.

Зсув кромок на ділянці не більше 1/4 довжини кола труби при зварюванні не повинен перевищувати 20% товщини стінки і бути не більше 3 мм.

Таблиця 4.1. Розміри зварного стикового з’єднання з V-подібною кромкою стику (мм)

|

Товщина стінки труби (S) |

Ширина валика на зовнішній поверхні труби (е) |

Висота посилення шва (g) |

Висота притуплення кромки (з) |

|

3 – 8 9 – 14 15 – 21 |

S + 11 S + 13 S + 15 |

0,5 – 3 1 – 3 1 – 3 |

1 – 2 1 – 3 1 – 3 |

Таблиця 4.2. Зазори між кромками при зварюванні стиків труб для зварювання з вільним формуванням основи шва (мм)

|

Зварка |

Діаметр електрода |

Товщина стінки труби, мм | ||

|

до 8 |

8 – 10 |

11 і більше | ||

|

Електродами типу: фтористо-кальцієвого органічного |

3 – 3,25 |

2 – 3 1,5 – 2 |

2,5 – 3,5 1,5 – 2,5 |

3 – 3,5 1,6 – 2,5 |

|

Напівавтоматична зварка: у середовищі захисного газу порошковим дротом |

1,2 – 1,6 1,6 – 2,3 |

2 – 3 2 – 3 |

2 – 3 2 – 3 |

2 – 3 2 – 3 |

Стикують труби за допомогою центраторів, домкратів та інших пристосувань, що забезпечують взаємне прилягання кромок (рис. 4.1, 4.2).

Стики труб при дуговому зварюванні фіксують прихватками, число яких можна визначити за формулою:

n = D/100 - l,

де D – діаметр труби, мм.

Рис. 4.1. Центрування труб і фіксування їх прихватками

Рис. 4.2. Центратор

У будь-якому випадку кількість прихваток повинна бути не менше трьох, їх довжина повинна складати 60-80 мм, товщина – не менше 4 мм. Стики прямошовних труб з односторонніми прямими швами при зварюванні складають так, щоб ці шви були зміщені один відносно іншого не менше ніж на 100 мм.

Двосторонні поздовжні і спіральні шви можна не зміщувати.

Зварювальні матеріали

Для дугового зварювання труб з вуглецевих і низьколегованих сталей застосовують наступні зварювальні матеріали: для ручного зварювання покриті металеві електроди (ГОСТ 9466–75) і ГОСТ 9467–75); для механізованого зварювання – флюси (ГОСТ9087–81), вуглекислий газ С02 (ГОСТ 8050–85), дріт сталевий зварювальний (ГОСТ 2246–70). ГОСТи регламентують якісні показники матеріалів, галузь їх застосування, технологічні властивості, правила випробувань, упаковку, маркування, транспортування, зберігання і перелік супровідної документації.

Основним показником електродів є тип (Э42, Э50, Э50А і ін.), який визначає якість характеристики металу шва. Типу електродів відповідає одна або декілька марок, що характеризують хімічний склад покриття, марку сталевого стрижня, технологічні властивості.

Флюси для дугового зварювання плавлені і керамічні (з буквою «К» в назві марки). Буква «А» в кінці назви типу електродів, показує на їх поліпшені показники за шкідливими домішками у флюсі.

Залежно від виду дугового зварювання і марки сталевих труб рекомендуються відповідні поєднання флюсів і зварювального дроту для комбінованих методів зварювання.

Технологія ручного зварювання стиків труб

Ручне дугове зварювання стиків труб з V-подібним обробленням кромок під кутом 30-35° проводиться в декілька шарів (табл. 4.3).

Таблиця 4.3. Число шарів зварного шва в залежності від товщини стінки труби

|

Товщина стінки труби, мм |

Число шарів при положенні осі труби | |

|

горизонтальному |

вертикальному | |

|

4 – 5 6 – 10 10 – 13 13 – 16 17 – 22 22 – 27 |

2 2 – 3 3 – 4 4 – 5 5 – 8 8 – 12 |

2 – 3 4 – 5 5 – 6 6 – 7 7 – 9 9 – 14 |

При куті оброблення кромок стиків 20-25о число шарів шва може, бути зменшено на один, але не повинно бути менше двох. При цьому кожен шар шва перед накладенням наступного слід очищати від шлаку. Перший шар повинен мати увігнуту поверхню і забезпечувати провар кореня стику.

Подальші шари повинні сплавлятися з попередніми і з кромками стику. Останній, облицювальний шар, повинен мати плавний перехід до основного металу і дрібнолускату поверхню. Перший кореневий шар накладається електродами діаметром 2-3 мм, наступні шари – електродами діаметром 4 і 5мм.

Силу струму для зварювання вуглецевих сталей орієнтовно можна визначити за формулою:

І = D (40 ÷ 50),

де І – зварювальний струм, A; D – діаметр електроду, мм.

Для зварювання неповоротних стиків силу струму необхідно зменшити на 15%. Для зварювання труб з низьколегованих сталей електродами з фтористо-кальцієвим покриттям орієнтовна сила струму приведена табл. 4.4

Таблиця 4.4. Зварювальний струм для електродів з фтористо-кальцієвим покриттям

|

Діаметр електроду, мм |

Струм, А, при просторовому положенні шва | ||

|

нижньому |

вертикальному |

стельовому | |

|

3 – 3,25 4 5 |

150 – 170 180 – 220 220 – 260 |

140 – 160 160 – 180 200 – 230 |

120 – 150 140 – 160 |

Технологія автоматичного зварювання під флюсом поворотних стиків труб

При односторонньому зварюванні під флюсом стики труб зварюють комбінованим методом: перший кореневий шар виконують вручну окремими електродами або напівавтоматичним зварюванням в середовищі захисного газу чи порошковим дротом; потім заварюють під флюсом решту стику в режимах, вказаних в табл. 4.5. При зварюванні стиків труб під флюсом з діаметром зварювального дроту 1,6-4 мм силу струму і напругу дуги орієнтовно можна визначити за формулами:

І = D(200 ÷ 250); U= І / (10 ÷ 15),

де І – зварювальний струм, A; D – діаметр електродного дроту, мм; U – напруга дуги, В.

Таблиця 4.5. Орієнтовні режими зварювання під флюсом поворотних стиків труб по підвареному кореню шва

|

Товщина стінки труб, мм |

Діаметр дроту, мм |

Кількість шарів |

Зварювальний струм, А |

Напруга дуги, В |

Швидкість зварювання |

Виліт електроду, мм | |

|

1 * 10-3 м/с |

м/год | ||||||

|

7 – 8 8 – 9 |

2 |

2 |

400 – 480 |

40 – 45 42 – 50 |

9,7 – 10,5 10,5 – 11,1 |

35 – 38 38 – 40 |

30 – 35 |

|

11 – 12 14 – 17 |

3 |

2 3 |

580 – 750 600 – 750 |

45 – 50 45 – 55 |

13,9 – 16,7 |

50 – 60 |

40 – 50 |

Після ручного зварювання кореня шва зварювання під флюсом необхідно виконувати не менше ніж в два шари. А після напівавтоматичного зварювання кореневого шару найменша кількість шарів зварювання під флюсом може бути скорочена до одного за умови збереження номінального розміру перетину шва.

Напівавтоматичне зварювання поворотних стиків труб в середовищі вуглекислого газу і порошковим дротом

Прихватку і зварювання в середовищі вуглекислого газу першого шару шва ведуть зверху вниз кутом назад, щоб газове сопло напівавтомата спиралося на зварювані кромки (заповнення наступних шарів здійснюють з низу до верху). Струм – постійний, ;зворотної полярності. Джерело – з жорсткою вольт-амперною характеристикою.

Режим зварювання в газі С02:

Діаметр дроту, мм ...............1,2 – 1,6

Сила струму, А …................120 – 220

Напруга дуги, В ..................20 – 24

Виліт електроду, мм ............12 – 15

Тиск газу, МПа .....................0,1 – 0,25

Зварювання порошковим дротом за режимом аналогічне зварюванню в С02. При ручному і механізованому складанні і зварюванні стиків труб необхідно також керуватися ГОСТ 16037–80 і СНиП 3.05.04–85.

Зварювання стиків труб в умовах від’ємних температур

Труби з низковуглецевих і низьколегованих сталей марок 10Г2С, 09Г2С, 14ХГС, 17ГС та інших аналогічних марок з товщиною стінок до 15 мм можна зварювати при температурі навколишнього повітря до – 50°С електродами з фтористо-кальцієвим покриттям без попереднього підігріву. При цьому доцільно підвищувати погонну енергію зварки, виходячи з таких залежностей:

І1 = І ;

v1 = v / 1 + 0.005 To.

де І1, І – сила струму відповідно при від’ємній температурі і при 20°С; То – різниця температур з позитивним знаком від 20°С до від’ємної температури, при якій виконується зварювання; v1, v – швидкість зварювання відповідно при від’ємній температурі і при 20°С.

При перервах в зварюванні між шарами більше 10 хв, а також після зварювання для зниження швидкості охолоджування зварні стики доцільно вкривати сухими теплоізоляційними матами з азбесту або мінерального волокна.

Зварювання стиків труб з дисперсійно-твердіючих сталей

Сталі з мікродобавками ванадію, ниобію, титану, азоту, що створюють карбіди або карбаміди, які зміцнюють сталь, відносять до дисперсійно-твердіючих. Ці особливості хімічного складу накладають ряд обмежень на технологію зварювання стиків трубопроводів.

Перед зварюванням кромки труб на відстані 250 мм від торця обов'язково підігрівають до температури (рис. 4.3), в залежності від товщини стінки і еквівалента вуглецю в металі труби (Секв), що підраховується згідно кількісному вмісту елементів в сталі (за сертифікатами на труби) за формулою:

За наявності в сталі титану і ніобію останні розглядають як аналоги ванадію з урахуванням коефіцієнта 1/5.

Після підігріву торців стику процес зварювання – організовують так, щоб температура зварюваного стику не опускалася нижче заданої підігрівом до закінчення зварювання.

а)

б)

Рис. 4.3. Схема визначення температури підігріву кінців труб при зварюванні

a – електродами діаметром 3 мм з фтористо-кальцієвим покриттям; б – електродами з газозахисним покриттям; А – підігрів не потрібен при температурі повітря до -50°С; Б – необхідний підігрів до 100°С при температурі повітря нижче 1° С; В – потрібен підігрів при будь-якій температурі повітря; δ – товщина стінки труби

Труби сталеві прямошовні

Сталеві прямошовні труби електрозварювані, що використовується для трубопроводів і конструкцій різного призначення, виготовляють за ГОСТ 10704–76*.

Технічні вимоги при зварюванні сталевих прямошовних труб діаметром від 80 до 530 мм і товщиною стінки до 10 мм з вуглецевої сталі визначаються за ГОСТ 10705–80*, а технічні вимоги при зварюванні прямошовних труб загального призначення діаметром, 426-1620 мм – за ГОСТ 10706–76*.

Технічні вимоги до труб, що виготовляються за ГОСТ 10705–80*, залежно від показників якості труби, розділяються на чотири групи – A, Б, В, Д. Показник якості групи А – механічні властивості; Б – хімічний склад; В – механічні властивості і хімічний склад; Д – випробувальний гідравлічний тиск.

Кінці труб повинні бути відрізані під прямим кутом і зачищені від задирин. Скіс зрізу для труб діаметром до 219 мм не повинен перевищувати 1 мм, а для труб діаметром 219 мм і більше – 1,5 мм. За угодою виробника із споживачем труби можуть розрізати на лінійному стані.

За замовленням споживача на кінцях труб з товщиною стінок 5 мм і більше може бути знята фаска під кутом 25-30° до торця труби і залишено торцеве кільце шириною 1,8 мм (±0,8 мм). За згодою з виробником ці значення можуть бути змінені.

На трубах діаметром 57 мм і більше допускається один поперечний шов. Допускається заварювання окремих ділянок непровареного шва з подальшою зачисткою цих місць.

Технічні вимоги до труб, що виготовляються за ГОСТ 10706–76*.

Кінці труб повинні бути обрізані під прямим кутом.

Відхилення від прямого кута не повинне перевищувати (мм):

при зовнішньому діаметрі труб 426‑720 мм 2,5

820‑1020» 3,5

1120‑1420» 4,5

На кінцях труб повинні бути виконані фаски під кутом 25-30° до торця труби і торцеве кільце (притуплення) шириною 1-3 мм для труб діаметром до 1020 мм і шириною 1-5 мм для труб діаметром більше 1020 мм.

Труби діаметром до 820 мм повинні мати не більше одного подовжнього і одного поперечного шва, а діаметром 820 мм і більше – два подовжніх і один поперечний шов (з відома споживача кількість поперечних швів може бути збільшена). За наявності поперечного шва подовжні шви зміщуються один відносно іншого на відстань не менше 100 мм.

У місцях ремонту дефектних швів і прихваток допускається збільшення висоти валика на 1 мм. На трубах, зварених одностороннім зварюванням допускається западання валика шва на глибину до 10% товщини стінки труби з плавним переходом до основного металу (товщина шва в місці западання повинна бути на 10% вище мінімально допустимої товщини стінки).

Висота валика підсилення по центру внутрішнього шва повинна бути не менше 0,5 мм. На кінцях труб на довжині не менше 150 мм допускається знімати підсилення внутрішнього шва до висоти 0-0,5 мм.

Не допускаються поверхневі дефекти металу шва у вигляді раковин, тріщин, свищів та інші, що знижують щільність і міцність металу шва нижче за рівень основного металу. Допускаються сліди усадки металу уздовж осі шва. Величина усадки не повинна виводити висоту валика підсилення за межі допустимої мінімальної висоти шва. Перехід від підсилення шва до основного металу повинен бути плавним (без підрізів).

Підрізи завглибшки до 0,5 мм можуть бути залишені без ремонту, якщо немає співпадіння підрізів одночасно на зовнішніх і внутрішніх швах. Інакше один з цих підрізів повинен бути відремонтований.

Місця заварювання дефектів повинні бути зачищені, а труби повторно випробувані гідравлічним тиском.

Вимоги до якості поверхні труб, що виготовляються за ГОСТ 10705–80* і за ГОСТ 10706–76*, аналогічні. На поверхні труб недопустимі тріщини, раковини, розшарування і закати.

Допускаються незначні забиття, вм’ятини дрібні подряпини, тонкий шар окалини, сліди зачистки і заварювання дефектів, якщо вони не виводять товщину стінки за граничні відхилення.

За технічними вимогами ГОСТ 10706–76* допускаються подовжні надрізи завглибшки не більше 0,2 мм, що утворюються при автоматичному зварюванні по напряму шва.

Технічні вимоги до труб, що виготовляються за ГОСТ 10704–76*. Сталеві прямошовні труби, що зварюються виготовляються немірної, мірної і кратної довжини двох класів точності: 1 – з обрізанням кінців і зняттям задирок поза лінією стану; 2 – з різанням на лінії стану. За замовленням споживача труби мірної і кратної довжини 2 класу точності поставляються із закритими кінцями.

Труби сталеві зварні з спіральним швом

Зварні труби з спіральним швом загального призначення, що застосовують при прокладанні магістральних трубопроводів, розділяються на три групи за якістю – Б, В, Д за ГОСТ 8696–74*. Труби, які мають державний знак якості, відносять до групи В. Показник якості групи Б – хімічний склад; групи В – хімічний склад і механічні властивості; групи Д – без нормування хімічного складу і механічних властивостей.

Труби виготовляються завдовжки від 10 до 12 м (за угодою виробника із споживачем труби можуть бути виготовлені завдовжки до 18 м). У партії допускається до 5% укорочених труб завдовжки не менше 6 м. Труби виготовляються із зовнішнім і внутрішнім швом. Допускається поперечний шов стику рулонів і один кільцевий шов, виконані двостороннім зварюванням (кільцевий шов на трубах діаметром 159-377 мм виконується одностороннім зварюванням). На трубах діаметром 1420 мм і більше допускаються чотири поперечні шви. Поперечний шов може виходити на торець труби і перетинатися з кільцевим швом. Місце перетину спірального шва з поперечним швом стику рулонів повинне знаходитися на відстані не менше 300 мм від торця або кільцевого шва.

Для внутрішнього шва висота валика підсилення повинна бути не менше 0,5 мм. На внутрішньому шві допускається сідловина або окремі поглиблення не більше 2 мм за умови, що товщина шва в місці поглиблення не менше ніж на 1 мм перевищує мінімальну товщину стінки труби, що допускається.

Для труб зовнішнім діаметром 530-1420 мм, яким присвоєний державний Знак якості, граничні відхилення за зовнішнім діаметром торців не повинні перевищувати ±1,6 мм. Граничні відхилення по товщині стінки повинні відповідати граничним відхиленням по товщині листа металу (відповідно до ГОСТ 19903–74*).

Овальність труб не повинна перевищувати 2% номінального зовнішнього діаметру, а труб, яким присвоєний державний Знак якості, – 1%. 3агальна кривизна труб не повинна перевищувати 0,2 % їх довжини, а труб, яким присвоєний державний Знак якості, – 0,1%.

Кінці труб слід обрізати під прямим кутом. Відхилення зрізу не повинно перевищувати 2 мм, а для труб діаметром 820-1420 мм за угодою виробника і споживача може бути збільшено до 3 мм.

На кінцях труб знімається фаска під кутом 25-30° до торця труби і залишається торцеве кільце шириною 1-3 мм при товщині стінки труби 4-7 мм; для труб з товщиною стінки 8-14 мм ширина торцевого кільця не повинна перевищувати 4 мм, а для труб завтовшки стінки 15-25 мм повинна знаходитися в межах 1-6 мм.