- •10.1. Електродугове зварювання

- •10.2. Газове зварювання

- •10.3. Газове різання металлу

- •10.4. Електрошлакове зварювання

- •10.5. Контактне зварювання

- •10.6. Термітне зварювання

- •10.7. Зварювання тертям

- •10.8. Зварювання вибухом

- •10.9. Зварювання лазерним променем

- •10.10. Зварювання електронним променем

- •10.11. Зварювання плазмовим струменем

- •10.12. Зварювання ультразвуком

- •10.13. Правила електробезпеки при проведенні зварювальних робіт

- •10.14. Паяння металів

- •10.15. Зварювання сталевих труб

- •10.15. Зварювання алюмінію та його сплавів

10.3. Газове різання металлу

Газове різання металу полягає у спалюванні металу у струмені кисню.

Процес різання починається з нагрівання металу до температури загорання металу. Нагрівання здійснюється підігрівальним полум’ям. Коли температура металу досягає необхідного значення, пускається струмінь ріжучого кисню, який потрапляє на нагрітий метал і запалює його. Утворені при згоранні окисли видуваються із зони різання струменем кисню.

Газове різання металів може здійснюватись при виконанні таких вимог:

а) температура плавлення металу повинна бути вище температури його загорання в кисні;

б) температура плавлення окислів металу повинна бути нижче температури плавлення металу та температури, яка наявна в процесі різання;

в) кількість теплоти, яка виділяється при горінні металу в кисневому струмені, повинна бути достатньою для підтримання процесу різання;

г) теплопровідність металу не повинна бути дуже високою;

д) окисли повинні легко видуватись струменем кисню.

Аналіз зазначених вище вимог свідчить про те, що найкраще ним задовольняє різання заліза і маловуглецевих сталей. При вмісті вуглецю більше 0,7% процес газового різання ускладнюється, оскільки підвищується температура згорання металу і досягає температури плавлення. Вміст легуючих компонентів не повинен перевищувати більше 5%.

Чавуни, мідні та алюмінієві сплави не піддаються нормальному різанню. Чавуни мають температуру загорання, яка рівна температурі плавлення. Високолеговані сталі та алюмінієві сплави вкриті тугоплавкою плівкою окислів. Мідні сплави мають високу теплопровідність.

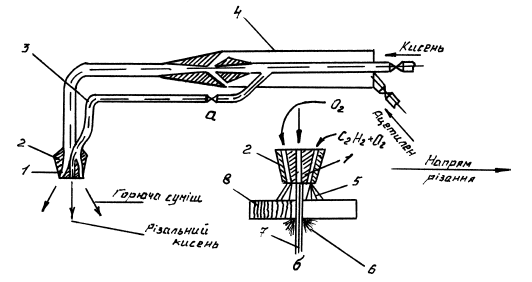

Ріжуть метал за допомогою спеціальних різаків. Конструкція різака відрізняється від газової горілки тим, що в нього наконечник утворює прямий кут з корпусом різака. Крім того, різак має додаткову трубку для подачі кисню для різання. Мундштук різака має центральний отвір для подачі додаткового кисню (рис. 10.13).

Рис. 10.13

Різання металів може бути ручним та машинним, напівавтоматичним та автоматичним.

10.4. Електрошлакове зварювання

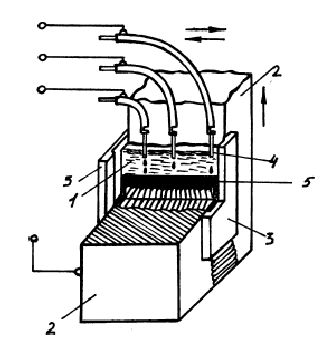

У машинобудуванні часто виникає необхідність у зварюванні масивних деталей по значним площинам. Зварити такі деталі електродуговим або газовим зварюванням по всій площині неможливо. Це можна зробити електрошлаковим зварюванням (рис. 10.14).

Рис. 10.14

При електрошлаковому, зварюванні розплавлення основного металу 2 і присадочного 4 здійснюється за рахунок теплоти, яка виділяється при проходженні електричного струму через розплавлений флюс. При цьому шар розплавленого флюсу (шлаку) є захисним середовищем від впливу повітря. Рідкий метал 5 до кристалізації в зоні зварювання утримується спеціальними мідними повзунами 3.

Технологія електрошлакового зварювання полягає в наступному. Крупногабаритні деталі розташовують на необхідній відстані. Зазор між деталями обмежують мідними повзунами 3. В зазор засипають порошкоподібний шлак. До однієї деталі 2 під’єднують електрод, а другий електрод встановлюють у шлак до дна. Цим електродом доторкуються до деталі 2, що викликає електричну дугу. Вона розплавляє шлак. Розплавлений шлак гасить дугу. Оскільки розплавлений шлак проводить електричний струм, то електричне коло не розривається. Струм, який проходить через шлак, утворює значну кількість тепла, якого достатньо для плавлення електроду і оплавлення стінок деталі, які з’єднаються. Після кристалізації розплавленого металу утворюється надійний шов. Якщо одного електрода недостатньо для утворення шва, можна використати декілька.