- •2 Складання вузла

- •2.1 Розмірний аналіз конструкції машини

- •2.2 Розробка технологічної схеми складання

- •2.3 Розробка структури технологічного процесу

- •Вузлове складання Операція 005 Слюсарно – складальна

- •Операція 010 Слюсаро – складальна

- •Загальне складання Операція 015 Слюсарно – складальна

- •2.4.Технологічне устаткування і оснащення

- •2.5 Нормування технологічного процесу складання

- •2.6 Визначення організаційних параметрів

2 Складання вузла

2.1 Розмірний аналіз конструкції машини

Однією з важливих задач точності, що розв’язуються в процесі виготовлення машини і її службовим призначенням. У складеному виробі деталі перебувають у взаємозв’язку і взаємозалежності. Відхилення розмірів й форми, і розташування осей чи поверхонь якої-небудь із деталей викликають відхилення в розташуванні інших деталей складальної одиниці. Ці відхилення, сумуючись, певним чином впливають на якісні характеристики виробу.

Для забезпечення нормальної роботи синусного пристрою необхідно при його виготовленні й складанні забезпечити наступні параметри якості (рисунок 2.1):

1. Забеспечити мінімальну похибку розташування верхньої площини синусного пристрою АΔ в двох взаемно перпендикулярних площинах.

2. Забезпечити паралельність вісі обертання першої осі до установчої площини синусного пристрою γΔ.

3. Забезпечити паралельність вісі обертання другої осі до установчої площини синусного пристрою βΔ.

4. Забеспечити точність розташування другого ролика ДΔ.

5. Забеспечити точність розташування першого ролика ВΔ.

6. Забезпечити необхідний зазор ГΔ між корпусом і плитою.

При конструюванні вузла, складальної одиниці потрібна точність замикаючої ланки встановлюється виходячи із умов експлуатації виробу і його службового призначення. В залежності від типу виробництва, точності обробки деталей, точність замикаючої ланки можна досягти декількома методами: повної, неповної і групової взаємозамінності, пригонки і регулювання.

Метод забезпечення потрібної точності складання вибирається в залежності від типу виробництва, точності замикаючої ланки і кількості складових ланок.

Рисунок 2.1- Параметри якості синусного пристрою

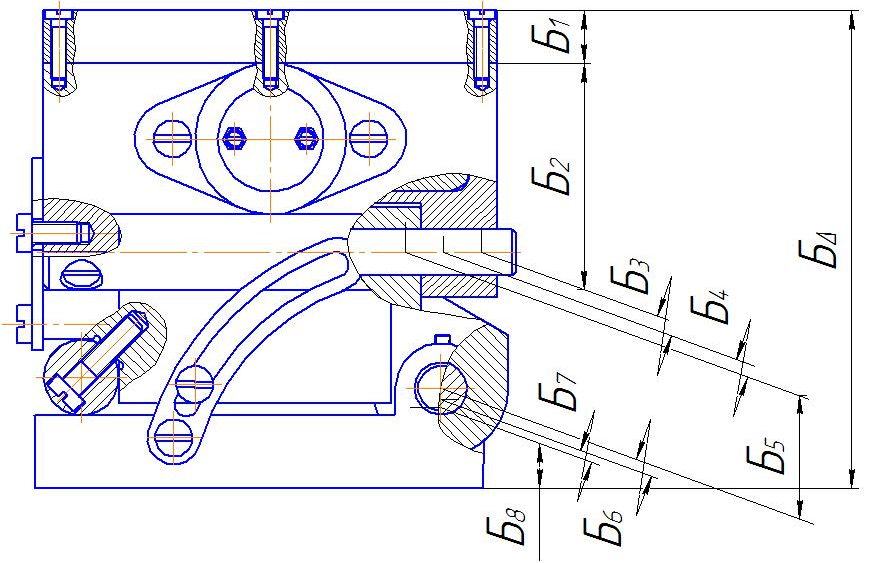

Складальні розмірні ланцюги, що забезпечують задані параметри якості працездатності синусного пристрою представлені на рисунках 2.2 – 2.8.

Рисунок 2.2 - Схема розмірного ланцюга АΔ, що визначає мінімальну похибку розташування верхньої площини синусного пристрою

Рисунок 2.3 - Схема розмірного ланцюга БΔ, що визначає мінімальну похибку розташування верхньої площини синусного пристрою

Рисунок 2.4 - Схема розмірного ланцюга ВΔ, що визначає точність розташування першого ролика

Рисунок 2.5 - Схема розмірного ланцюга ДΔ, що визначає точність розташування другого ролика

Рисунок 2.6 - Схема розмірного ланцюга γΔ, що визначає паралельність вісі обертання першої осі до установчої площини синусного пристрою

Рисунок 2.7 - Схема розмірного ланцюга βΔ, що визначає паралельність вісі обертання другої осі до установчої площини синусного пристрою

Рисунок 2.8 - Схема розмірного ланцюга ГΔ, що визначає необхідний зазор між корпусом і плитою

Здійснимо розрахунок складального розмірного ланцюга, що визначає мінімальну похибку розташування верхньої площини (параметр БΔ) зображений на рис 2.3. Розрахунок проводимо імовірнісним методом, враховуючи велику кількість складових ланок [4, c.92]:

За номінальними значеннями складових ланок розмірного ланцюга визначаємо їх середнє значення:

![]()

Розраховуємо середнє значення допуску для кожної ланки:

Точність

замикаючої ланки

![]() за [5,с.30].

за [5,с.30].

![]()

За отриманими значеннями Бсер і Тсер за [4, с. 514] визначаємо квалітет точності замикаючої ланки – ІТ10. Приймаємо метод досягнення точності – метод неповної взаємозамінності.

Розв’язуємо пряму задачу розрахунку складального розмірного ланцюга. Розрахунок проводимо імовірнісним методом:

Допуск замикаючої ланки Т=0,3 мм

Граничні відхилення:

,

,

Координата середини поля допуску замикаючої ланки:

![]()

Передаточні відношення складових ланок беремо з розрахункової схеми складального розмірного ланцюга, що представлена на рисунку 2.5.

Рисунок 2.5 – Розрахункова схема складального розмірного ланцюга, що визначає мінімальну похибку розташування верхньої площини

Б1 = Б2 =Б3 =Б4 =Б5 =Б6 = Б7 = Б8 = 1

Номінальне значення замикаючої ланки :

![]()

Виявляємо стандартизовані лаки розмірного ланцюга: стандартизованих ланок немає.

Р

озраховуємо

допуски складових ланок за методом

рівного квалітету. За [4,табл.12.8] приймаємо

ступінь ризику р=0,27 % і коефіцієнт ризикуt=3.

За [4,табл.12.4] визначаємо коефіцієнти

відносного розсіювання Кі

та відносної асиметрії αі.

Для всіх складових ланок Кі

= 1,15, αі

= 0,18.

озраховуємо

допуски складових ланок за методом

рівного квалітету. За [4,табл.12.8] приймаємо

ступінь ризику р=0,27 % і коефіцієнт ризикуt=3.

За [4,табл.12.4] визначаємо коефіцієнти

відносного розсіювання Кі

та відносної асиметрії αі.

Для всіх складових ланок Кі

= 1,15, αі

= 0,18.Коефіцієнт відносного розсіювання і:

За [4, ст.513] визначаємо параметр і для не стандартних складових ланок: і1= 1,08 мкм, і2 = 1,86 мкм, і3 = і4 =і6= і7= 0,55 мкм, і5= і8= 1,31 мкм

Визначаємо коефіцієнт точності складових ланок:

За [4, табл.12.6] визначаємо квалітет точності – ІТ10.

За [4,табл.12.7] визначаємо допуски складових ланок, що відповідають 10–му квалітету точності: : Т1 = 70 мкм, Т2 = 40 мкм, Т3 = 120 мкм, Т4 = 40 мкм, Т5 = 120 мкм, Т6 = 40 мкм, Т7 =70 мкм, Т8 =120 мкм

Визначаємо розрахункове значення Т∆р замикаючої ланки:

![]()

де, λ∆- коефіцієнт відносного розсіювання замикаючої ланки:

Значення Сі та Сі2 дорівнюють 1, тоді формула матиме вигляд:

![]()

Неузгодженість допусків rт = 0,3 – 0,29 = 0,01 мм =10 мкм.

Вибираємо в якості узгоджуючої ланку Б2. Розраховуємо допуск узгоджуючої ланки за формулою:

З урахуванням узгоджених допусків визначаємо уточнене значення коефіцієнта / :

Визначаємо уточнене значення допуску узгоджуючої ланки, враховуючи при цьому уточнене значення коефіцієнта / :

Порівняння уточненого значення узгоджуючої ланки з розрахунковим свідчить про різницю цих значень на 2 мкм. Тому подальше уточнення недоцільне. Приймаємо допуск Т2=0,076мм

Остаточне розрахункове значення допуску замикаючої ланки:

![]()

Неузгодженість

допусків rт

= 0,3 – 0,3 = 0 мм

Неузгодженість

допусків rт

= 0,3 – 0,3 = 0 мм

Визначаємо коефіцієнт відносної асиметрії замикаючої ланки:

![]()

Розрахункова координата середини поля допуску замикаючої ланки:

Неузгодженість координати середини поля допуску замикаючої ланки: ro = оБ - ор = 0,35 –(-0,036) = 0,386 мм =386 мкм. В якості узгоджуючої ланки приймаємо ланку Б8.

Визначаємо координату середини поля допуску узгоджуючої ланки:

Визначаємо граничні відхилення узгоджуючої ланки:

![]() ,

,

![]() .

.

А наліз

проведених розрахунків та отриманих

результатів показує, що для забезпечення

точності замикаючої ланки в заданих

межах необхідно, щоб складові ланки

мали наступні значення:

наліз

проведених розрахунків та отриманих

результатів показує, що для забезпечення

точності замикаючої ланки в заданих

межах необхідно, щоб складові ланки

мали наступні значення:

![]() В

результаті аналізу за допомогою [4]

встановили, що розрахункові граничні

відхилення складових ланок відповідають

технологічним можливостям виробництва

і економічній точності методів обробки.

В

результаті аналізу за допомогою [4]

встановили, що розрахункові граничні

відхилення складових ланок відповідають

технологічним можливостям виробництва

і економічній точності методів обробки.

Здійснимо розрахунок складального розмірного ланцюга, що визначає необхідний зазор ГΔ між корпусом і плитою (див. рис. 2.4). Розрахунок проводимо методом максимума – мінімума враховуючи невелику кількість складових ланок:

За номінальними значеннями складових ланок розмірного ланцюга визначаємо їх середнє значення:

![]() .

.

Розраховуємо середнє значення допуску для кожної ланки:

![]() .

.

де, Т∆=0,5 мм з конструктивних міркувань, згідно [6].

За отриманими значеннями Асер і Тсер за [4, с. 514] визначаємо квалітет точності замикаючої ланки – ІТ12. Приймаємо метод досягнення точності – метод повної взаємозамінності.

Розв’язуємо пряму задачу розрахунку складального розмірного ланцюга. Розрахунок здійснюємо методом максимума – мінімума:

Допуск замикаючої ланки Т = 0,5 мм.

Граничні відхилення:

,

,

.

.Координата середини поля допуску замикаючої ланки:

.

.Передаточні відношення складових ланок беремо з розрахункової схема складального розмірного ланцюга, що представлена на рисунку 2.6:

Рисунок 2.6 – Розрахункова схема складального розмірного ланцюга, що визначає необхідний зазор ГΔ між корпусом і плитою

Г1 = = 1, Г2 = -1.

Номінальне значення замикаючої ланки :

.

.Виявляємо стандартизовані ланки розмірного ланцюга: стандартизованих ланок немає.

За [4, ст.513] визначаємо параметр і для не стандартизованих складових ланок: і1 = 1,86 мкм;і2 =1,86 мкм.

Визначаємо коефіцієнт точності складових ланок:

За [4, табл.12.6] визначаємо квалітет точності – ІТ11.

За [4,табл.12.7] визначаємо допуски складових ланок, що відповідають 11-му квалітету точності: Т1 =0,19 мм, Т2 =0,19 мм.

Визначаємо розрахункове значення допуску замикаючої ланки:

![]() .

.

Неузгодженість допусків rт = 0,5 - 0,38 = 0,12 мм = 120 мкм.

В якості узгоджуючих вибираємо ланку Г1. Зменшимо допуск цієї ланки відповідно на 0,01 мм. Тоді Т1 = 0,18 мм.

Призначаємо граничні відхилення складових ланок розмірного ланцюга:

Г1 = 80-0,18 мм, Г2 = 80-0,19 мм.

Координати середин полів допусків складових ланок:

о1

=-0,09 мм, о2

=-0,095 мм.

о1

=-0,09 мм, о2

=-0,095 мм.

Визначаємо координату середини поля допуску замикаючої ланки:

![]() .

.

Перевіряємо узгодженість координати середини поля допуску замикаючої ланки: rо = о - ор = 0,25 – (-0,185) = 0,435 мм = 435 мкм.

В якості узгоджуючої ланки вибираємо ланку Г2.

Визначаєм координату середини поля допуску узгоджуючої ланки. Оскільки узгоджуюча ланка зменшуюча, то розрахунок виконуємо за формулою [7, ст.45]:

![]()

Визначаємо верхнє і нижнє граничні відхилення узгоджуючої ланки:

![]()

![]()

19. Перевірка розв’язку:

![]()

![]()

Умова виконується.

Аналіз

проведених розрахунків та отриманих

результатів показує, що для забезпечення

точності замикаючої ланки в заданих

межах (Г∆=![]() )

необхідно забезпечити точність

нестандартизованих ланок в межах

граничних значень, тобто:

Г1

=80-0,18

мм,

)

необхідно забезпечити точність

нестандартизованих ланок в межах

граничних значень, тобто:

Г1

=80-0,18

мм, ![]() .

.

В результаті аналізу за допомогою [4] встановили, що розрахункові граничні відхилення складових ланок відповідають технологічним можливостям виробництва і економічній точності методів обробки.