- •1. Плазмохимические процессы

- •1.1. Классификация плазмохимических процессов

- •1.2. Принципиальная схема плазмохимического производства

- •1.3. Плазмообразующие газы

- •1.4. Сырье

- •Путь смешения можно легко найти из экспериментальной зависимости

- •2. Закалка продуктов плазмохимического синтеза

- •2.1. Назначение, способы и особенности закалки

- •2.2. Закалка твердой фазой

- •2.3. Закалка жидкой фазой

- •4. Уравнение парообразования (для взаимодействия плазменной струи с кипящей жидкостью):

- •2.4. Закалка газовой фазой

- •2.5. Газодинамическая закалка

- •3. Разделение и обезвреживание продуктов плазмохимических процессов

- •3.1. Разделение системы газ – твердое вещество

- •3.2. Разделение системы газ – газ

- •3.3. Мероприятия по защите окружающей среды

- •4. Плазмохимические технологии

- •4.1. Переработка газообразного сырья

- •4.2 Переработка жидкого сырья

4. Уравнение парообразования (для взаимодействия плазменной струи с кипящей жидкостью):

,

,

![]() ,

,

где

,

,

где

l

– скрытая теплота парообразования,

![]() - теплоемкость пара при Тi*,

i

– коэффициент теплоотдачи от парогазовой

смеси,

- коэффициент массоотдачи.

- теплоемкость пара при Тi*,

i

– коэффициент теплоотдачи от парогазовой

смеси,

- коэффициент массоотдачи.

Критический объем пузырька в момент отрыва определяем по уравнению

.

.

Результаты расчета среднемассовой температуры парогазовой смеси в зависимости от времени представлены на рис. 25. Перегиб на кривых соответствует отрыву пузырька от сопла. На рис. 26 показана зависимость радиуса пузырька от времени закалки.

|

Рис. 26. Зависимость среднемассовой температуры парогазовой смеси от времени для расхода газа:1 - 0,003, 2 - 0,002, 3 - 0,001 моль/с. Т = 313 К, ------ Т = 353 К |

|

Рис. 27. Зависимость радиуса пузырька от времени при T = 353К , G0= 0,002 моль/с, Т = 7000К 1 – расчетные данные, 2 -эксперимент |

Как видно из графика, результаты эксперимента хорошо совпадают с расчетными данными.

Опыты показали, что в широком диапазоне расходов, диаметров отверстий и температур режим течения остается пузырьковым. Время от начала образования до отрыва пузырьков колеблется в пределах (0,4...0,6)•10-2 с. В начальный момент времени (до отрыва) пузырек растет за счет подвода газа и испарения жидкости с поверхности раздела фаз. После отрыва пузырька протекают конкурирующие процессы – увеличение объема пузырька за счет испарения жидкости и уменьшение его объема за счет интенсивного охлаждения парогазовой смеси. Максимальный диаметр пузырек имеет во время отрыва.

Таким образом, основное снижение среднемассовой температуры газа прс исходит в период образования пузырька. Режим пузырькового течения может быть рекомендован при определенных условиях как один из возможных вариантов закалки продуктов реакции с частичным использованием теплоты для дополнительного получения целевых продуктов. Скорость закалки при этом достигает 104– 106 К/с.

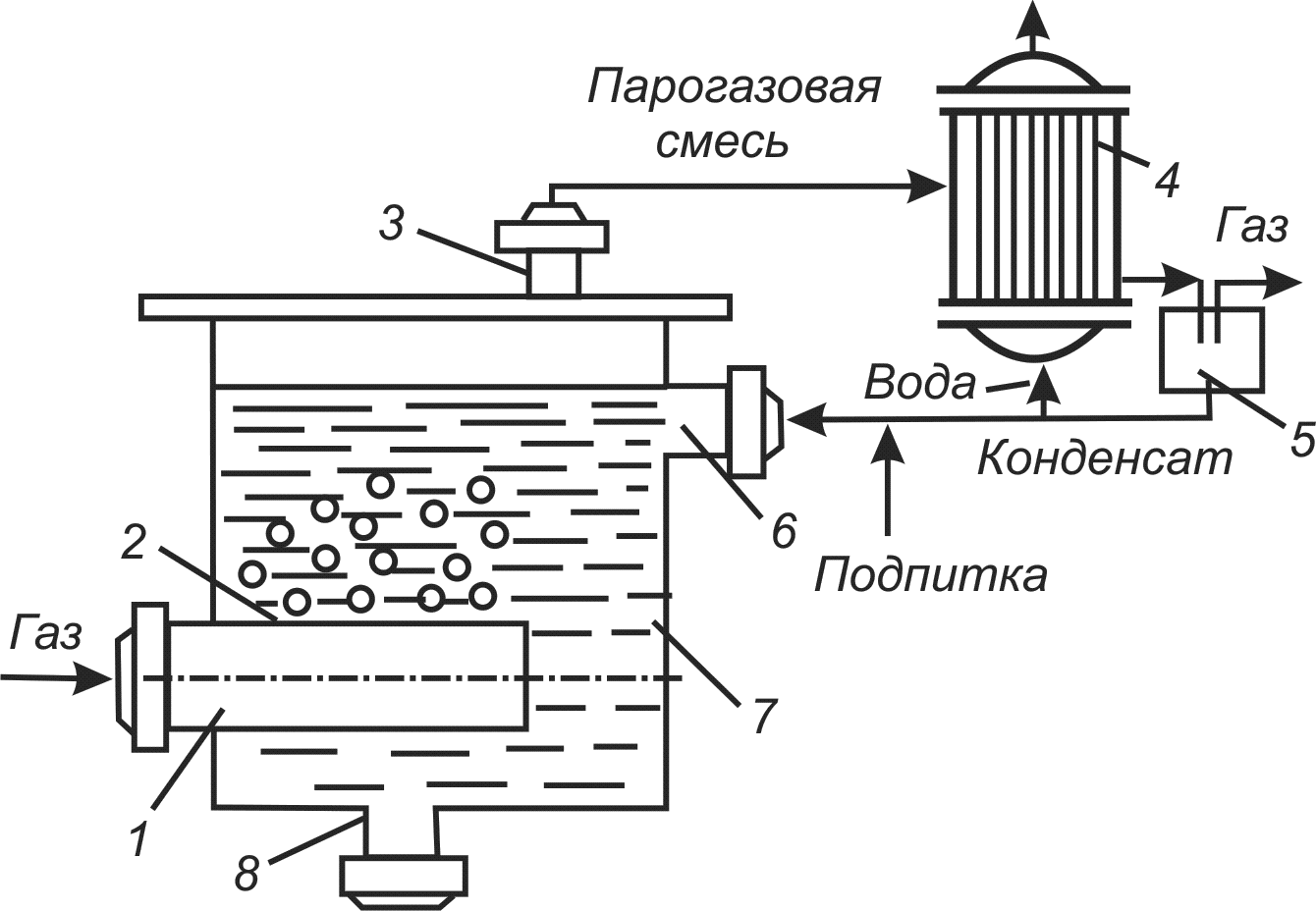

Закалочное устройство барботажного типа показано на рис. 27. Продукты реакции через патрубок 1 подаются в слой закалочной жидкости. Скорость закалки увеличивается с уменьшением диаметра пузырьков, поэтому газовый поток дробят на распределительной решетке 2. Образовавшаяся парогазовая смесь через патрубок 3 поступает в конденсатор 4. Газ отделяется в сепараторе 5, а жидкость через патрубок 6 вновь возвращается в емкость 7. Патрубок 8 служит для слива жидкости.

Рис. 28. Закалочное устройство барботажного типа

Закалка продуктов происходит за счет расходования их энергии на испарение жидкости. Эквивалентное количество энергии выделяется в теплообменнике при конденсации пара. Однако практическое использование этой энергии затруднено из-за относительно низкой температуры конденсации.

2.4. Закалка газовой фазой

Подмешивая холодный газ к горячим продуктам реакции можно понизить температуру последних до безопасного уровня. Массовый расход холодного газа находим из теплового баланса:

![]() ,

,

где G1, G2 – массовые расходы горячего и холодного газа соответственно; I–энтальпия газа; индексы: н – начальная; к – конечная.

Конечная энтальпия газов соответствует конечной температуре закалки, обеспечивающей термодинамическую устойчивость целевых продуктов.

Скорость закалки лимитируется скоростью смешения. Для достижения высокой скорости закалки необходимо обеспечить эффективное смешение. Закалка производится подачей холодных струй в горячий поток продуктов реакции (рис. 28).

Рис. 29. Схема закалки газом:

1-закалочное устройство, 2-котел-утилизатор, 3-подогреватель воды, 4-задвижки, 5-газодувка

Среднюю скорость закалки можно определить так

![]()

где ТН, ТК – начальная и конечная температуры продуктов реакции соответственно; i – продолжительность смешения

t=L/W

где L – длина зоны закалки; W – средняя скорость газа в зоне закалки,

W = 4V/(D2),

где V – объемный расход газа, проходящего через закалочную зону; D – диаметр закалочного канала.

Длина зоны закалки будет наибольшей при спутной подаче холодных струй и наименьшей – при встречной. Технически удобна радиальная подача холодных струй. При такой подаче L 3,2D. Определение длины зоны смешения в каждом конкретном случае сводится к решению задачи о смешении газовых струй.

Недостатком рассматриваемого способа закалки является разбавление продуктов реакции закалочным газом. Эффективность закалки повышается, когда в качестве закалочного газа используют охлажденные продукты реакции.

Во всех других случаях необходимо подбирать хладоагент, химически совместимый с целевыми продуктами.