- •1. Плазмохимические процессы

- •1.1. Классификация плазмохимических процессов

- •1.2. Принципиальная схема плазмохимического производства

- •1.3. Плазмообразующие газы

- •1.4. Сырье

- •Путь смешения можно легко найти из экспериментальной зависимости

- •2. Закалка продуктов плазмохимического синтеза

- •2.1. Назначение, способы и особенности закалки

- •2.2. Закалка твердой фазой

- •2.3. Закалка жидкой фазой

- •4. Уравнение парообразования (для взаимодействия плазменной струи с кипящей жидкостью):

- •2.4. Закалка газовой фазой

- •2.5. Газодинамическая закалка

- •3. Разделение и обезвреживание продуктов плазмохимических процессов

- •3.1. Разделение системы газ – твердое вещество

- •3.2. Разделение системы газ – газ

- •3.3. Мероприятия по защите окружающей среды

- •4. Плазмохимические технологии

- •4.1. Переработка газообразного сырья

- •4.2 Переработка жидкого сырья

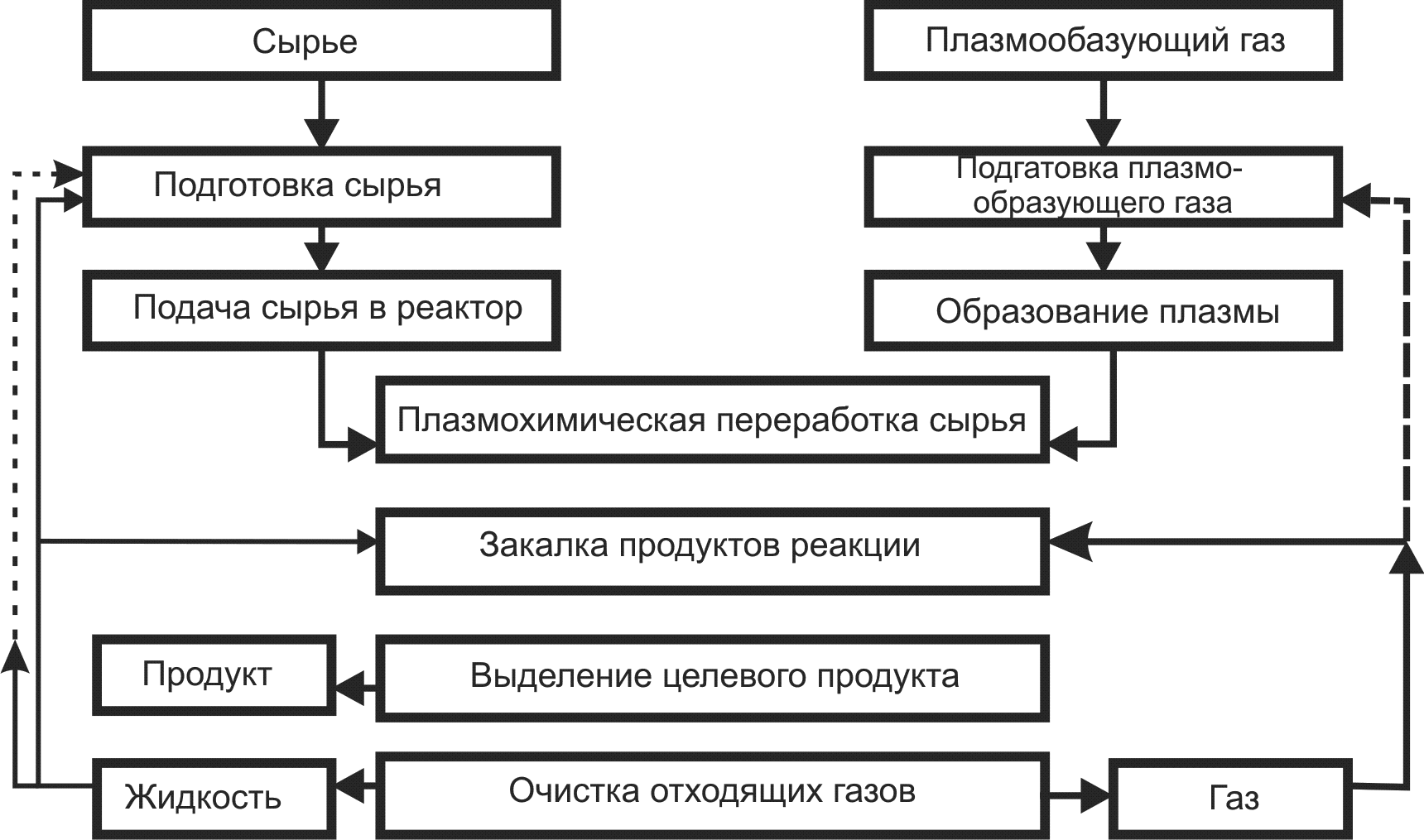

1.2. Принципиальная схема плазмохимического производства

Все технологические процессы переработки сырья в целевые продукты осуществляются по схеме, представленной на рис. 2.

Рис. 2. Принципиальная схема плазмохимического процесса

Специфика конкретного плазмохимического процесса может привести к тем или иным изменениям в схеме, например, в некоторых случаях не требуется закалка продуктов реакции, а при отсутствии токсичных веществ в продуктах реакции нет необходимости в узле очистки отходящих газов.

Подготовка плазмообразующего газа. Узел подготовки плазмообразующего газа предназначен для компримирования (сжатия), очистки, дозирования и передачи плазмообразующего газа в генератор плазмы (плазмотрон). Компримирование газа производят до давления, необходимого для преодоления гидравлического сопротивления всех аппаратов, предусмотренных по ходу плазмообразующего газа, и обеспечения рабочего давления в плазмохимическом реакторе. Плазмообразующий газ очищают от пыли, масла, влаги и вредных примесей, способных загрязнять целевые продукты. От тщательности очистки зависит ресурс работы плазмотрона и качество получаемых продуктов. Устройство для дозировки должно поддерживать расход плазмообразующего газа в заданных пределах с необходимой точностью. Далее газ поступает в генератор низкотемпературной плазмы (плазмотрон).

Образование плазмы. В электродуговых, высокочастотных (ВЧ) и сверхвысокочастотных (СВЧ) плазмотронах плазмообразующие газы нагреваются до высоких температур, заданных условиями технологического процесса. Вкладываемая в плазму энергия пропорциональна удельной энтальпии плазмообразующего газа. Поэтому, чем выше будет удельная энтальпия, тем меньше потребуется газа. Однако если газ является реагентом, то его расход определяется из материального баланса процесса. Выбор типа плазмотрона зависит от необходимой мощности, вида плазмообразующего газа и специфики процесса (квазиравновесный или неравновесный). Полученная плазма подается в плазмохимический реактор.

Подготовка сырья осуществляется традиционными методами. В зависимости от химического состава и фазового состояния сырье очищают, измельчают, растворяют и смешивают. Процессы подготовки сырья хорошо изучены и описаны в технической литературе.

Подача сырья в плазмохимический реактор должна быть равномерна в пределах заданного расхода. Подачу газообразного сырья обеспечивают компрессором, жидкого – насосами, твердого – специальными питателями. Наиболее трудной является подача твердого сырья.

Плазмохимическая переработка сырья. В плазмохимическом реакторе протекают процессы перемешивания сырья с плазмой, а также фазовые и химические превращения, приводящие к образованию целевых продуктов. Это наиболее ответственный узел во всей технологической цепи. Реактор должен обеспечивать возможно более высокую степень превращения сырья в целевые продукты, высокий ресурс работы и низкие тепловые потери. Тип реактора и его конструкция определяются, в первую очередь, термодинамическими и кинетическими закономерностями плазмохимического процесса.

Закалка продуктов реакции. На выходе из плазмохимического реактора, в общем случае, получают систему из смеси целевых продуктов реакции, побочных продуктов, непрореагировавшего сырья и плазмообразующего газа. Для предотвращения обратных реакций, ведущих к снижению степени превращения (конверсии) сырья в целевые продукты, продукты реакции подают в закалочное устройство, где быстро охлаждают до температуры, при которой скорость обратных реакций становится пренебрежимо малой. Охлаждение (закалку) осуществляют путем смешения продуктов реакции:

с газом;

c дисперсной жидкой фазой;

с дисперсной твердой фазой.

Возможна закалка в поверхностных теплообменниках. Чем больше скорость охлаждения в закалочном устройстве, тем меньше потери целевого продукта. Теплоту, отводимую при закалке, следует использовать для нагревания сырья и плазмообразующего газа, получения энергетического пара и др. Полезное использование теплоты в закалочном узле может значительно снизить удельные энергозатраты процесса. Если продукты реакции термодинамически устойчивы при температуре на выходе из реактора, то закалка не нужна. Однако и в этом случае обычно сохраняется необходимость их охлаждения для облегчения дальнейших операций и рекуперации тепловой энергии.

Выделение целевого продукта. Охлажденная до безопасной температуры реакционная смесь поступает в блок разделения, где из нее выделяются целевые продукты. В зависимости от фазового состояния и физико-химических свойств продуктов для этого применяют известные методы химической технологии: сорбцию, фильтрование, разделение под действием силовых полей и др.

Очистка отходящих газов. Если в системе, оставшейся после выделения целевых продуктов, содержатся токсичные вещества, то ее направляют в блок очистки. Очистку жидкостей и газов осуществляют известными методами. Очищенные до санитарных норм жидкости и газы выводятся из системы. Однако, если на этой или предыдущей стадиях удается выделить плазмообразующий газ или непрореагировавшее сырье, то их можно возвратить вновь в узел подготовки сырья или плазмообразующего газа, Это заметно снижает расходные коэффициенты технологического процесса. Возможен вариант использования отходящих газов и жидкостей для закалки продуктов реакции. При этом также снижаются расходные коэффициенты и уменьшается нагрузка на блок очистки. Использование рециклов делает возможным создание безотходных экологически чистых плазмохимических технологий.