- •Оборудование для термообработки.

- •Электрические и газовые камерные печи периодического действия используются в опытном, единичном и мелкосерийном производствах для термической обработки мелких и средних.

- •Грунтовка

- •Станки и инструменты для выполнения сверления

- •Виды сверления

- •Охлаждение при сверлении

Грунтовка

Более простым и недорогим методом антикоррозийной обработки металлоконструкций является обработка конструкций грунтом с последующей окраской. Как правило, для антикоррозийной обработки металла применяются грунтовки, содержащие преобразователь ржавчины. Грунтовку есть возможность применять не только на чистых, но и на уже поржавевших металлических поверхностях. Антикоррозионная грунтовка защищает поверхность металла как от коррозии, так и от агрессивного воздействия сред: воздуха, влаги и солнца. Антикоррозийка образует на поверхности металла ровную плёнку, что повышает его износостойкость.

Одним из самых важных моментов при антикоррозийной защите конструкций является предварительная очистка и обезжиривание поверхностей для этого как правило применяют дробеструйную или пескоструйную обработку металла. В процессе такой обработки происходит полная очистка металла. Что позволяет обеспечить наиболее качественное и износостойкое последующее покрытие металла защитными материалами.

2) Пескоструйная обработка — холодная абразивная обработкаповерхностикамня,стекла,металлических изделийили зубов путём повреждения её поверхностипескомили инымабразивнымпорошком, распыляемым потоком воздуха, а при гидроабразивной обработке — струёй воды или иной жидкости.

3) Полимерное окрашивание

Данный процесс основан на использовании специального порошка на базе полимера, который придает изделию выдающиеся физико-механические и эстетические свойства. Полимерное покрытие стали и других металлов обеспечивает производимым металлоконструкцияммощную защиту от агрессивных воздействий и одновременно с этим - внешнюю привлекательность.

Применяется следующие оборудование: Цинкнаполненная краска (ЦНК), кисть, валик, пескоструйный аппарат DBS-100,Насадка для трубной очистки РВТ-1,Комплект на базе пескоструйного аппарата DBS-25 RC.

На «Могилевский завод «Строммашина» данные работы производят в сборочно-малярном цехе №15

2 Механическая практика

2.1 День 1

2.1.1 ТБ

2.1.2 Токарная обработка

Токарная обработка (точение) – один из самых распространенных видов обработки металлов резанием, осуществляемый на станках токарной группы. Детали, обрабатываемые на этих станках, делятся на три класса, валы, диски, втулки. Наиболее распространенные операции, выполняемые на станках токарной группы, показаны на рис 2.1.4

Рисунок 2.1.4 Наиболее распространенные операции

а – обтачивание наружных цилиндрических поверхностей; б- обтачивание наружных конических поверхностей; в – обтачивание торцов и уступов; г – прорезание канавок и отрезание; д – растачивание отверстий; е – сверление, зенкерование и развертывание; ж – нарезание резьбы резцами; з – нарезание резьбы метчиками и плашками; и – фасонное обтачивание; к – накатывание рифленных поверхностей; л – вихревое нарезание резьбы

Ежедневно, перед началом работы на станке, необходимо смазать все трущиеся части суппорта, направляющие, резьбу ходового винта, задней бабки, подшипники. Смазка производится с помощью специального шприца и масленки.

Управление станком — это выполнение действий, которые обеспечивают процесс резания, т. е. вращение заготовки и перемещение резца. Однако прежде чем приступить к управлению станком, его надо наладить и настроить.

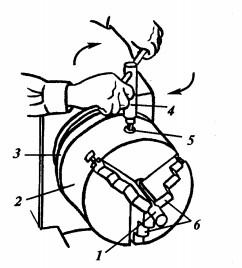

Наладка станка заключается в закреплении заготовки и инструмента. Для закрепления заготовок применяют трехкулачковый патрон (рис. 2.1.1) или поводковую планшайбу с центрами (рис.2.1.2).

В патрон заготовку 1 (рис.2.1.1) помещают на глубину не менее 20...25 мм и сжимают кулачками 6 при помощи ключа 4. Заготовка не должна выступать из патрона на величину более пяти ее диаметров.

Рис.2.1.1 Установка заготовок в

трехкулачковый патрон:

Рис.2.1.1 Установка заготовок в

трехкулачковый патрон:

1 - заготовка; 2 – корпус патрона; 3-планшайба; 4 - ключ;

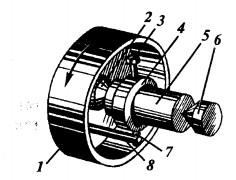

Перед закреплением заготовки в центрах в ее торцах выполняют отверстия. Передний центр 2 (рис. 2.1.2) устанавливают в коническое отверстие шпинделя, а задний 6 - в пиноль задней бабки. Вместо патрона на шпинделе закрепляют поводковую планшайбу 1.

Рис.

2.1.2. Вращение заготовки при помощи

поводковой планшайбы:

Рис.

2.1.2. Вращение заготовки при помощи

поводковой планшайбы:

1 - корпус поводковой планшайбы; 2 - передний центр; 3 - стопорный винт; 4 — хомутик; 5 - заготовка; 6 — задний центр; 7 — стержень; 8 — поводок

Резец

1 (рис. 2.1.3) закрепляют в резцедержателе

ключом 4 с помощью винтов 5. Резец не

должен выступать от края поверхности

резцедержателя на расстояние, равное

1...1,5 высоты резца. С помощью подкладок

6 под резец 1 добиваются того, чтобы

вершина резца совпадала с вершиной

заднего центра 2.

Рис. 2.1.3. Установка токарного резца в резцедержателе:

1 - резец; 2 - задний центр; 3 - пиноль задней бабки; 4 - ключ; 5 - винты крепления резца; 6-подкладка под резец

Настройка станка - это установление необходимой частоты вращенияшпинделя и скорости перемещения суппорта. Для каждого конкретного способа обработки устанавливают наиболее выгодные режимы резания: скорость резания, глубину резания и подачу.

Скорость резания (м/мин) — это путь, который проходят наиболее удаленные от центра точки обрабатываемой заготовки за единицу времени при ее вращении. Глубина резания (мм) — это толщина слоя металла, которая срезается за один рабочий ход резца:

Для токарной обработки в центрах:

Установить центры и поводковый патрон на шпиндель, для чего обтирочным материалом протереть посадочные места поводкового патрона, переднего конца шпинделя, конические отверстия шпинделя и пиноли задней бабки, передний и задний центры, а затем резкими движениями вставить центры в конические отверстия и навернуть на шпиндель поводковый патрон После установки переднего центра проверить его на радиальное биение, а затем совпадение (соосность) центров передней и задней бабок.

Применяется следующие оборудование: токарно-винторезный станок модели 1К62, резцы, центра,

На «Могилевский завод «Строммашина» данные работы производят в механосборочном цехе №3, механосборочном цехе №4, механосборочном цехе№10, сборочно-малярном цехе №15

2.2. День 2

Цель: Закрепить знания по темам фрезерная и сверлильная обработка.

2.2.1 Фрезерная обработка

Фрезерование (фрезерная обработка) — это процесс механической обработки, при котором режущий инструмент (фреза) совершает вращательное движение (со скоростью U), а обрабатываемая заготовка — поступательное (со скоростью подачи S).

Официальным изобретателем фрезерного станка является англичанин Эли Уитни, который получил патент на такой станок в1818г.

Классификация фрезерования может происходить по-разному, в зависимости от того, что хотят выделить наиболее значимым:

1) В зависимости от расположения шпинделя станка и удобства закрепления обрабатываемой заготовки —— вертикальное, горизонтальное. На производстве в большей степени используют универсально-фрезерные станки, позволяющие осуществлять горизонтальное и вертикальное фрезерование, а также фрезерование под разными углами различным инструментом.

2) В зависимости от типа инструмента (фрезы) - концевое, торцовое, периферийное, фасонное и т.д.

Концевое фрезерование - пазы, канавки, подсечки; колодцы (сквозные пазы), карманы (пазы, стороны которых выходят более чем на 1 поверхность), окна (пазы, которые выходят только на одну поверхность).

Торцовое фрезерование - фрезерование больших поверхностей.

Фасонное фрезерование - фрезерование профилей. Примеры профильных поверхностей - шестерни, червяки, багет, оконные рамы.

Существуют также специализированные фрезы, предназначенные для отрезки (дисковые фрезы).

3) В зависимости от направления вращения фрезы относительно направления её движения (либо движения заготовки) - попутное «под зуб», когда фреза «подминает» заготовку, получается очень чистая поверхность, но также велика опасность вырыва заготовки при большом съеме материала; и встречное «на зуб», когда движение режущей кромки происходит навстречу заготовке. Поверхность получается похуже, зато увеличивается производительность. На практике используют оба вида фрезерования, «на зуб» при предварительной (черновой) и «под зуб» окончательной (чистовой) обработке.

Фреза - многозубый инструмент применяемый на фрезерных станках. Фреза и фрезерование изобретены в ГерманиииАвстриив XVII—XVIII веке, так как фрезерование требовало прочной станины станка с точнымиподшипниками, а радиально-упорные подшипники изобрёлЛеонардо да Винчи.

Фрезы бывают

1) затылованные (имеющие форму задней поверхности, которая обеспечивает постоянство профиля режущей кромки при повторном затачивании)

2) не затылованные (остроконечные, затачиваемые по задней поверхности).

На «Могилевский завод «Строммашина» данные работы производят в механосборочном цехе №3, механосборочном цехе №4, механосборочном цехе№10, сборочно-малярном цехе №15

2.2.2 Сверлильная обработка

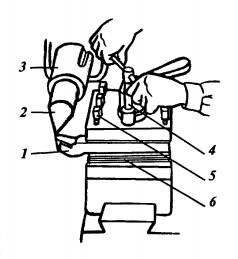

Сверление - вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины.

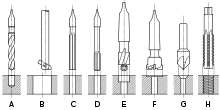

![]() Рисунок

2.2.2.1

Рисунок

2.2.2.1

А — сверление. В —растачивание. С —развертывание. D —зенкерование. E,G —зенковка. F —цековка. H — нарезка резьбы.

Сверление - необходимая операция для получения отверстий в различных материалах при их обработке, целью которой является:

1) Изготовление отверстий под нарезание резьбы, зенкерование,развёртываниеили растачивание.

2) Изготовление отверстий (технологических) для размещения в них электрических кабелей, анкерных болтов, крепёжных элементов и др.

3) Отделение (отрезка) заготовок из листов материала.

4)Ослабление разрушаемых конструкций.