Примеры расчета

.docВ.Иванов Примеры предварительного расчета механизмов грузоподъемных кранов

Пример 1. При работе механизма подъема груза на велосипедном кране в цехе металлургического завода наблюдаются рывки при пуске. Выполнить проверочный расчет механизма и предложить простой способ снижения ускорений при пуске (увеличить время пуска).

Исходные данные для расчета:

-

грузоподъемность – 1 т;

-

скорость подъема груза – 18 м/мин;

-

высота подъема – 5 м;

-

режим работы – А3.

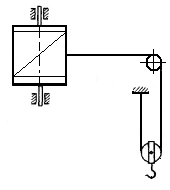

Расчет механизма подъема. Принимаем плоский полиспаст с кратностью iп = 2, блоки на подшипниках качения, условия работы нормальные, КПД одного блока η = 0,98 по [4]. Конструкцию крюковой подвески принимаем по [4]. Масса крюковой подвески mпод = 36,4 кг.

Расчетная грузоподъемность

![]()

Рисунок 1 – Схема запасовки каната

Максимальное усилие в канате

![]()

где

![]() – КПД полиспаста;

– КПД полиспаста;

![]() – табличное

КПД полиспаста при iп

= 2;

– табличное

КПД полиспаста при iп

= 2;

![]() – КПД

направляющих блоков;

– КПД

направляющих блоков;

j

– число направляющих блоков, для

велосипедного крана

![]() ;

;

ап = 1 – для плоского полиспаста.

С учетом коэффициента использования каната z = 3,35 по [3] разрывное усилие

![]()

![]()

По [5] выбираем канат двойной свивки типа ЛК-Р конструкции 6×19(1+6+6/6)+1 о.с. по ГОСТ 2688-80. Диаметр каната dк = 6,9 мм, расчетное разрывное усилие каната в целом Fраз = 24,5 кН.

По номинальной грузоподъемности и группе режима работы выбираем крюк однорогий №6, тип А.

Расчет барабана.

Шаг нарезки на барабане

![]()

Диаметр барабана по средней линии навитого каната

![]()

где h1 – коэффициент выбора диаметров, принятый равным 14 при легком режиме работы [3].

Из стандартного ряда диаметров барабанов выбираем барабан диаметром равным 0,13 м.

Определяем длину барабана.

Рабочее число витков каната на барабане

![]()

где Н – высота подъема груза;

DБ – диаметр барабана.

Длина барабана l1 на закрепление каната по [2]

![]()

С той стороны, где канат не закрепляется, длина не нарезаемой части

![]()

Принимаем 1,5 витка в соответствии с [4] для того, чтобы уменьшить выдергивающую силу каната из-под планки.

Следовательно, полная длина барабана

![]()

Получим отношение

![]()

т.е. барабан испытывает в основном напряжение на смятие.

Толщина стенки барабана, выполненного из чугуна СЧ18-36, определяется в соответствии с [1] по формуле

![]()

где [σ]см = 90 МПа – допускаемое напряжение для чугуна.

Исходя из технологии отливки, толщина стенки барабана

![]()

Принимаем толщину стенки барабана равной 10 мм.

Статическая мощность на подъем груза номинальной массы

![]()

По [1] подбираем электродвигатель МТF012-6, номинальная мощность которого при ПВ=15% составляет 3,1 кВт, частота вращения ротора n1=785 мин-1, момент инерции Jp=0,029 кг∙м2, максимальный развиваемый момент равен 56 Н∙м. Масса двигателя 58 кг. Габаритные размеры: диаметр 236 мм, длина 450 мм.

Определяем частоту вращения барабана

![]()

Необходимое передаточное отношение механизма

![]()

Момент на тихоходном валу редуктора

![]()

где

![]() –

КПД передач от барабана до электродвигателя,

принимаем равным 0,9;

–

КПД передач от барабана до электродвигателя,

принимаем равным 0,9;

![]() – КПД

барабана, принимаем равным 0,98.

– КПД

барабана, принимаем равным 0,98.

По [1] принимаем крановый редуктор Ц2-250, имеющий передаточное число up = 9,8. Масса редуктора 130 кг.

Фактическая скорость подъема груза

![]()

Отличия от заданной скорости составляет 9,75%, что допустимо.

Выбор тормоза. Статический момент на первом валу при торможении номинального груза

![]()

Расчетный момент для выбора тормоза

![]()

где kT – коэффициент запаса торможения, принимаемый 1,5.

Мы выбираем тормоз ТКГ-160, тормозной момент 100 Н∙м при ПВ= 15% и муфту зубчатую МЗ-1.

Составляем компоновочную схему механизма. Тормоз размещается между электродвигателем и редуктором.

Проверка двигателя на время разгона.

Фактический КПД механизма

![]()

Фактическая мощность на подъем номинального груза

![]()

Номинальный момент электродвигателя

![]()

Статический момент на первом валу с учетом фактического КПД при пуске

![]()

где Fk = Fmax – подъемная сила в гибком тяговом органе.

Угловая скорость двигателя

![]()

Потребное время разгона механизма при подъеме номинального груза

![]()

где ωдв – угловая скорость двигателя;

ТП.СР – средний пусковой момент двигателя;

ТСТ.Р – момент статических сопротивлений при разгоне, приведенный к валу двигателя;

Jмех.р – приведенный к валу двигателя момент инерции при разгоне всех движущихся частей механизма.

Средний пусковой момент двигателя будет равен

![]()

где ψП.СР = 1,55 – кратность среднепускового момента.

Момент инерции при разгоне всех движущихся частей механизма будет равен

![]()

где

– момент инерции поступательно движущихся

масс.

– момент инерции поступательно движущихся

масс.

Момент инерции при разгоне всех вращающихся частей механизма, приведенных к валу двигателя

![]()

где γ = 1,1÷1,2 – коэффициент учета инерции вращающихся масс.

Момент инерции вращающихся масс будет равен

![]()

Ускорение, возникающее при разгоне

![]()

Для снижения этого ускорения можно увеличить момент инерции вращающихся масс, например, с помощью установки дополнительного диска с моментом инерции 0,3 кг∙м2. При этом момент Jмех.р = 0,4 кг∙м2, tп = 1,73 с и ускорение aф = 0,158 м/с2.

Пример 2. На поворотном кране грузоподъемностью 3,2 т производится замена электротали на тележку с канатной тягой. Необходимо рассчитать механизм подъема (выбрать двигатель, редуктор, тормоз, определить основные размеры барабана).

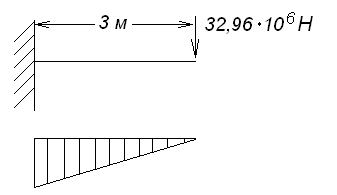

Стрела крана будет выполнена из двух швеллеров, связанных в конце стрелы с помощью листа. Необходимо определить нужный номер швеллера, учитывая только вертикальную нагрузку от веса груза.

Исходные данные для расчета:

-

грузоподъемность – 3,2 т;

-

скорость подъема груза – 18 м/мин;

-

высота подъема – 3,0 м;

-

вылет – 3 м;

-

режим работы – А4.

-

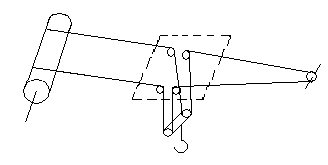

Составляем схему полиспаста

Рисунок 2 – Полиспаст

-

Определяем к.п.д. системы

К.п.д. полиспаста выбираем по [2, табл.1.2] ηп=0,99.

К.п.д. направляющих блоков находим по формуле

![]()

где zн.бл. – число направляющих блоков, zн.бл .= 5;

ηбл – к.п.д. одного неподвижного блока; ηбл = 0,98.

Общий к.п.д. будет равен

![]()

-

Выбор каната

Масса подвески mподв = 0,05∙mгр = 0,05∙3,2 = 0,16 т.

Масса груза с подвеской mрасч = mгр + mподв = 3,2 + 0,16 = 3,36 т.

Сила

тяжести

![]()

Натяжение в ветви каната, идущей на барабан

![]()

zk – число ветвей каната, навиваемых на барабан, zk = 2 (рисунок 2).

Разрывное усилие в канате

![]()

где zр – минимальный коэффициент использования каната.

Выбираем канат по ГОСТ 2688 ЛК-Р с Fразр = 37750 Н, dk = 8,3 мм.

-

Выбор крюка

Крюк №12 для среднего режима работы грузоподъемностью четыре тонны.

-

Основные размеры барабана

Шаг нарезки на барабане

![]()

Длина одного нарезного участка

![]()

где zp – число рабочих витков;

zнепр – число неприкосновенных витков, zнепр=1,5;

zкр – число витков для крепления каната, zкр = 3...4.

![]()

где Н – высота подъема груза;

DБ – диаметр барабана.

Диаметр барабана по средней линии навитого каната:

![]()

где h1 – коэффициент выбора диаметров.

Из стандартного ряда диаметров барабанов выбираем барабан диаметром равным 150 мм.

Полная длина барабана:

![]()

где l0 – длина гладкого участка, l0 = 50 мм;

lk – длина концевого участка, lk ≈ 50 мм.

Диаметры блока и управляющих блоков соответственно равны

![]()

![]()

Получим отношение

![]()

Для уменьшения изгибающих напряжений и увеличения долговечности каната можно увеличить диаметр барабана.

Принимаем DБ = 200 мм, тогда

![]()

![]()

![]()

![]()

В дальнейших расчетах DБ = 200 мм.

Толщина стенки барабана при Fk = Smax

![]()

где [σ]см = 137,3 МПа – допускаемое напряжение для стали 20.

Исходя из технологии отливки, толщина стенки барабана

![]()

С учетом изнашивания можно принять δст=10 мм.

-

Выбор двигателя

Максимальная статическая мощность, которую должен иметь механизм в период установившегося движения при подъеме номинального груза

![]()

По [1] подбираем электродвигатель МТF 211-6, номинальная мощность которого при ПВ=25% составляет 9 кВт, частота вращения ротора n1=915 мин-1, момент инерции Jp=0,115 кг∙м2, максимальный развиваемый момент равен Мmax=191 Н∙м.

Номинальный момент

![]()

-

Выбор редуктора

Число оборотов барабана

![]()

Передаточное число

![]()

Момент на тихоходном валу редуктора

![]()

Мощность на тихоходном валу редуктора

![]()

По [7] выбираем редуктор Ц2-250, имеющий передаточное число up = 16.

Фактическая скорость подъема груза

![]()

-

Расчет тормозного момента и выбор тормоза

Определяем фактический КПД механизма

![]()

Статический крутящий момент при торможении

![]()

Тормозной момент

![]()

Выбираем тормоз типа ТКТ-200 с тормозным моментом ТТ = 160 Н∙м и регулируем.

-

Проверка времени пуска

Статический крутящий момент на первом валу при пуске

![]()

Потребное время пуска

![]()

где ωдв – угловая скорость двигателя;

ТП.СР – средний пусковой момент двигателя;

ТСТ.Р – момент статических сопротивлений при разгоне, приведенный к валу двигателя;

Jмех.р – приведенный к валу двигателя момент инерции при разгоне всех движущихся частей механизма.

Средний пусковой момент двигателя будет равен

![]()

где ψп.ср = 1,6 – кратность среднепускового момента.

Момент инерции масс на первом валу

![]()

Момент инерции при разгоне всех вращающихся частей механизма, приведенных к валу двигателя:

![]()

где γ = 1,1÷1,2 – коэффициент учета инерции вращающихся масс.

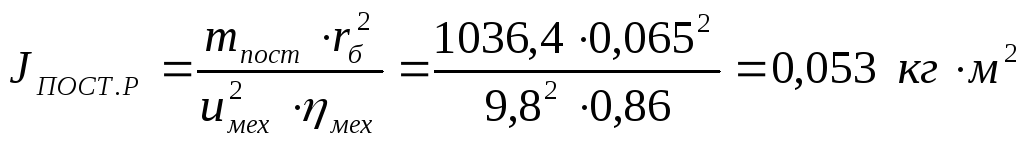

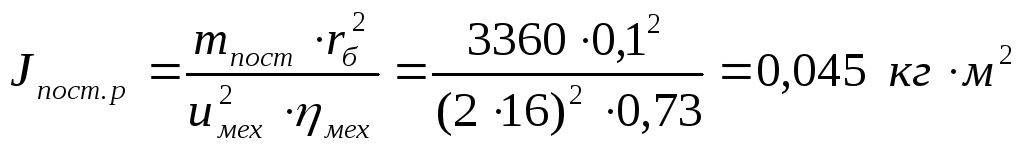

Момент инерции поступательно движущихся масс

Общий момент инерции при разгоне

![]()

![]()

-

Расчет стрелы

![]()

Материал: Сталь 20, σТ = 250 МПа.

![]()

Требуемый момент сопротивления

![]()

Для

одного швеллера

![]()

Выбираем швеллер №27 с Wx-x = 308 см3.

Пример 3. На работающем в цехе мостовом электрическом кране грузоподъемностью 20,0 т вышел из строя двигатель механизма подъема. Необходимо подобрать асинхронный двигатель переменного тока с фазным ротором, учитывая, что на кране установлен барабан диаметром 300 мм и полиспаст, сдвоенный кратностью 2. Кроме того, должны быть выдержаны следующие параметры: высота подъема – 10 м; скорость подъема – 35,0 м/мин; группа режима работы А3.

-

Расчет механизма подъема

Принимаем сдвоенный полиспаст кратностью iп = 2.

КПД

полиспаста ηп

=

![]()

Сила тяжести груза

![]()

Вес подвески Gп=500 Н. Общий вес 196200+500=196700 Н.

Максимальное усилие в канате

![]()

Разрывное усилие

![]()

![]()

Выбираем канат ЛК-Р0 с диаметром канат dк = 20 мм, расчетным разрывным усилием каната в целом Fраз = 238,5 кН.

По номинальной грузоподъемности и группе режима работы выбираем крюк однорогий №19 ГОСТ6627-74.

-

Расчет барабана

Шаг нарезки на барабане

![]()

Диаметр барабана по средней линии навитого каната

![]()

где h1 – коэффициент выбора диаметров, принятый равным 14 при легком режиме работы [3].

Из стандартного ряда диаметров барабанов выбираем барабан диаметром равным 0,3 м.

Рабочее число витков каната на барабане

![]()

где Н – высота подъема груза;

DБ – диаметр барабана.

Длина одного нарезанного участка

![]()

где zp – число рабочих витков;

zнепр – число неприкосновенных витков, zнепр=1,5;

zкр – число витков для крепления каната, zкр = 3...4.

Полная длина барабана

![]()

Принято длина гладкого участка l0 = 50 мм, концевого lk = 100 мм.

Диаметры блока и управляющих блоков соответственно равны

![]()

![]()

Толщина стенки барабана из расчета на сжатие

![]()

Сталь 20 → [σ]см = 137,3 МПа.

Исходя из технологии отливки, толщина стенки барабана

![]()

Принимаем толщину стенки барабана равной 20 мм.

Мощность двигателя

![]()

С учетом возможности снижения потребной мощности

![]()

По [1] подбираем электродвигатель МТН 613-10, номинальная мощность которого составляет 90 кВт, частота вращения ротора n1=580 мин-1, момент инерции Jp=6,37 кг∙м2, максимальный развиваемый момент равен Тmax=4200 Н∙м.

Номинальный момент двигателя

![]()

-

Выбор редуктора

Частота вращения барабана

![]()

Передаточное число

![]()

Момент на тихоходном валу редуктора

![]()

Мощность на тихоходном валу редуктора

![]()

По [7, табл.5.30] выбираем редуктор Ц2-400, имеющий передаточное число up = 8,32.

Фактическая скорость подъема груза

![]()

Отличие от заданной менее 10%.

-

Расчет тормозного момента и выбор тормоза

Определяем фактический КПД механизма

![]()

Статический крутящий момент при торможении

![]()

Тормозной момент

![]()

Выбираем тормоз типа ТКТГ-600.

Потребное время разгона

![]()

где ωдв – угловая скорость двигателя;

ТП.СР – средний пусковой момент двигателя;

ТСТ.Р – момент статических сопротивлений при разгоне, приведенный к валу двигателя;

Jмех.р – приведенный к валу двигателя момент инерции при разгоне всех движущихся частей механизма.

Средний пусковой момент двигателя будет равен

![]()

где ψп.ср = 1,6 – кратность среднепускового момента.

Момент инерции масс на первом валу