жатвенная часть ДОН-1500

.pdf

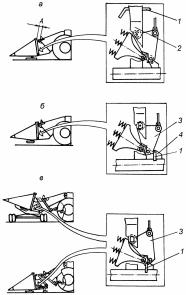

ной плоскости (качается), что приводит к повороту выходного вала на некоторый угол в противоположные стороны. В результате шаровая головка установленного на выходном валу рычага движется возвратнопоступательно, сообщая такое же движение ножу.

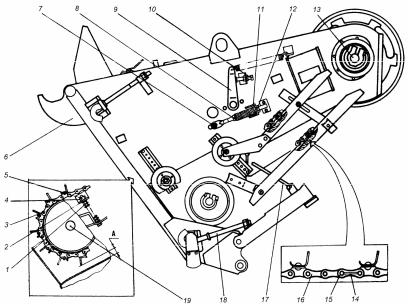

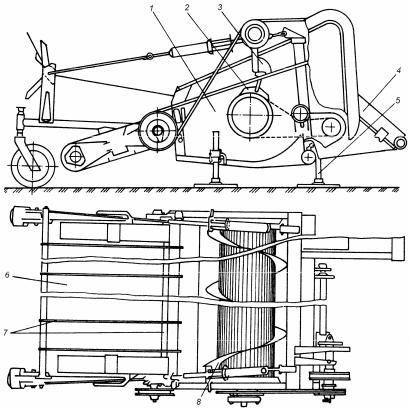

Шнек предназначен для транспортировки срезанных стеблей к центру жатки и подачи их в проставку. Он имеет (рис. 8) цилиндрический корпус 5 с приваренными к нему левой и правой спиралями. Внутри центральной части корпуса установлен четырехрядный пальчиковый механизм 7, состоящий из неподвижной коленчатой оси8, на которой шарнирно установлены втулки9. Втулки жестко связаны с

Рис. 8. Шнек жатки: 1 – звездочка; 2 – регулировочный винт; 3 – редуктор; 4 – втулка; 5

– корпус; 6, 16 – спирали; 7 – пальчиковый механизм; 8 – ось; 9 – втулка пальца; 10 – палец; 11 – шплинт; 12, 17 – плиты; 13 – втулка; 14 – рукоятка; 15 – отверстие; 18 – болт.

пальцами 10, выходящими своими концами из корпуса через пластмассовые глазки. Конец оси выведен наружу с правой стороны жатки и соединен с рукояткой14 для изменения выхода пальцев из корпуса шнека.

Левый конец корпуса шнека связан с валом реверсивного редуктора 3, получающего движение от цепной передачи, звездочка которой соединена с фрикционной предохранительной муфтой. Предусмотрен вариант конструкции без реверсивного редуктора(с цапфой на диске корпуса). Правый конец коленчатой оси, а слева – реверсивный редуктор (или подшипник цапфы) закреплены на плитах 12 и 17.

При вращении корпуса шнека спирали перемещают срезанную растительную массу к центру, а закрепленные на коленчатой оси пальцы, максимально выступая через глазки в передней части шнека, захватывают массу и передают ее в проставку. При этом по мере поворота корпуса пальцы постепенно прячутся в глазки, что предотвращает наматывание массы на шнек и перебрасывание ее вперед. Этому же спо-

13

собствуют и отсекатели, установленные на корпусе жатки с регулируемым зазором по отношению к спиралям шнека.

Реверсивный редуктор шнека обеспечивает его прямое(рабочее) вращение и обратное в случае забивания шнека массой. На корпусе редуктора закреплен гидроцилиндр, подпружиненный шток которого постоянно удерживает вилку включения редуктора в положении, соответствующем прямому вращению. При подаче масла в цилиндр шток под давлением перемещает вилку, переключая редуктор на обратное вращение. При перемещении рукоятки гидрораспределителя на слив масла, пружина возвращает шток в исходное положение, вытесняя масло из цилиндра и переключая шнек снова на прямое вращение.

3.2. Проставка

Проставка, являясь промежуточным звеном между жаткой и - на клонной камерой (рис. 9), обеспечивает выравнивание потока растительной массы и упрощает процесс монтажа жатвенной части, не нарушая положения уплотнительных элементов между жаткой и -про ставкой. Она состоит из корпуса и битера, оснащенного пальчиковым механизмом такой же конструкции, как и пальчиковый механизм шнека. Битер проставки передает поступающую с жатки хлебную массу в

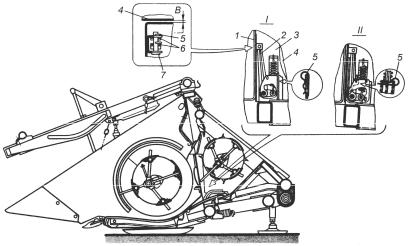

Рис. 9. Боковой уплотнительный щиток проставки (правый): 1 – боковина проставки; 2 – рычаг; 3 – щиток; 4 – обшивка корпуса жатки; 5 – быстросъемный шплинт; 6 – регулировочная шайба; 7 – ось; I – щиток в рабочем положении; II – щиток в нерабочем положении; В – зазор между щитком и обшивкой корпуса жатки.

14

наклонную камеру, с которой корпус проставки соединен жестко.

Для предотвращения просыпания зерна через щели между жаткой и проставкой, соединенными шарнирно, между их корпусами установлены боковые щитки (правый и левый) и нижний переходной уплотнительный щиток.

Боковые щитки 3 расположены по обеим сторонам и прижимаются к боковине проставки1 подпружиненным рычагом 2. Щитки могут

быть установлены в нерабочее положение за счет фиксации рычагов шплинтами 5 в отверстиях кронштейнов.

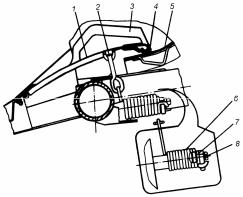

Нижний переходной уплотнительный щиток(рис. 10) на корпу-

се жатки закреплен шарнирно и своими уплотнениями 3 и 4 соприкасается с проставкой под действи-

ем |

пружины 6, работаю- |

||

щей на скручивание. |

датчик, |

||

Электронный |

|||

смонтированный на корпу- |

|||

се жатки, сигнализирует об |

|||

изменении |

частоты |

враще- |

|

ния |

или |

остановке |

битера |

проставки. При разъедине- |

|||

нии жатки с наклонной ка- |

|||

мерой во избежание нару- |

|||

шения уплотнений |

между |

||

корпусами жатки и -про ставки рекомендуется проставку отсоединять от наклонной камеры, оставляя ее с жаткой.

3.3. Наклонная камера

Наклонная камера своим корпусом обеспечивает связь жатки и проставки с остовом молотилки, а расположенный внутри камеры це- почно-планчатый транспортер подает растительную массу к молотильному аппарату.

Корпус наклонной камеры в верхней части шарнирно соединен с молотилкой, в нижней – (рис. 11) посредством крюков 6 и стяжных винтов 18 с корпусом проставки. С помощью двух гидроцилиндров, позволяющих поднимать и опускать жатвенную часть, корпус наклонной камеры опирается на балку моста ведущих колес.

Транспортер 3 наклонной камеры включает верхний ведущий вал 13 с приводным шкивом 7 и фрикционной предохранительной муфтой,

15

ведомый вал 19 и цепи с планками.

Ведомый (нижний) вал подпружинен в продольном и поперечном

Рис. 11. Наклонная камера: 1 – пружина; 2 – шайба; 3 – цепочно-планчатый транспортер; 4, 8 – гайка; 5, 10 – болт; 6 – крюк; 7 – натяжной винт; 9 – рычаг полозов; 11 – кронштейн; 12 – гайка; 13 – ведущий вал; 14 – стопорная проволока; 15 – соединительное звено цепи; 16 – переходное звено цепи; 17 – крюк предохранительного упора гидроцилиндра; 18 – стяжной винт; 19 – ведомый вал; А – зазор между планками транспортера и днищем корпуса.

направлениях по отношению к ветвям транспортера. Цепи транспортера поддерживаются полозами. Подпружиненная подвеска ведомого вала в сочетании с полозами обеспечивает постоянство натяжения цепей и улучшает равномерность подачи хлебной массы в молотилку. Нижний вал определяет положение цепей транспортера(с зазором относительно днища) и их натяжение.

В нижней части корпуса наклонной камеры установлен трансмиссионный вал с блоком звездочек для привода рабочих органов жатки на левом конце и звездочкой привода битера и предохранительной муфтой на правом. На этом же валу смонтирован храповой механизм реверсирования рабочих органов в случае их забивания. Механизм приводится в действие гидроцилиндром.

16

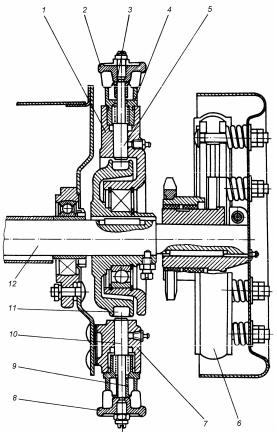

Механизм реверсирования (рис. 12) включает храповик 11, укрепленный на валу шпонкой, водило 1, свободно сидящее на храповике на подшипнике и фиксаторы 5 и 10. Водило связано со штоком гидроцилиндра. Фиксаторы размещаются в мелких пазах и не препятствуют свободному вращению храповика. При забивании наклонной камеры растительной массой привод жатки отключают и поворачивают маховички так, чтобы фиксаторы вошли в соприкосновение с храповиком. Включая гидрораспределитель поочередно на прямой и обратный ход,

проворачивают |

хра- |

||

повик |

|

до |

полной |

очистки |

|

наклонной |

|

камеры, |

после |

чего |

|

фиксаторы |

устанав- |

||

ливают |

|

в |

первона- |

чальное положение и |

|||

включают |

механизм |

||

привода жатки. |

|

||

Под |

верхней гор- |

||

ловиной |

|

наклонной |

|

камеры |

|

установлена |

|

подпружиненная тру- |

|||

ба, прижимающая к |

|||

днищу |

камеры |

пере- |

|

ходный |

щиток |

моло- |

|

тилки. |

|

|

|

Рис. 12. Механизм реверсирования рабочих органов: 1 – водило; 2, 8 – маховички; 3, 9 – вырезы; 4 – втулка; 5, 10 – фиксаторы; 6 – предохранительная муфта; 7 – кронштейн; 11 – храповик; 12 – трансмиссионный вал.

|

|

Механизм |

||

включения |

и |

вы- |

||

ключения |

привода |

|||

наклонной |

|

камеры |

||

жатвенной |

|

части |

||

обеспечивает |

|

вклю- |

||

чение |

всех |

механиз- |

||

мов привода рабочих |

||||

органов |

жатки |

ком- |

||

байна. |

|

Состоит |

из |

|

ведущего и ведомого |

||||

шкивов, |

трехклино- |

|||

вого ремня и натяж- |

||||

ного устройства. |

|

|||

Ведущий |

на |

шкив |

||

установлен |

глав- |

|||

ном контрприводном |

||||

валу, |

– |

а |

ведомый |

|

шкив |

на ведущем |

|||

17

валу плавающего транспортера наклонной камеры.

Включение и выключение механизма осуществляют установленным в кабине рычагом, который через систему тяг передает движение подпружиненному натяжному шкиву. Таким образом происходит натяжение ремня (включение привода) или ослабление ремня (выключение привода). Включать и выключать наклонную камеру рекомендуется при частоте вращения коленчатого вала двигателя 1000 об/мин во избежание разрыва ремня.

3.4. Основные регулировки

Положение стеблеотводов торпедного делителя изменяют путем их перемещения относительно боковины жатки(по вертикали и горизонтали) при помощи крепежных узлов и деталей с целью лучшего отделения срезаемых стеблей от остального массива (см. плакат).

Высоту установки мотовила относительно режущего аппарата регулируют с помощью двух синхронно работающих гидроцилиндров в зависимости от высоты и состояния стеблестоя. При этом зазор между пальцами граблин и режущим аппаратом при полностью опущенном мотовиле должен быть в пределах25...50 мм. Это обеспечивается ввинчиванием или вывинчиванием вилок из штоков гидроцилиндров подъема мотовила.

Горизонтальное перемещение мотовилаосуществляют при по-

мощи соответствующих гидроцилиндров. Вынос мотовила вперед относительно режущего аппарата при уборке высоких и густых, а также низкорослых культур устанавливают минимальным, а при нормальном хлебостое – средним. При уборке полеглых хлебов вынос мотовила вперед увеличивают для того, чтобы максимально повысить эффективность воздействия его на убираемый стеблестой.

Наклон пальцев граблин мотовила относительно вертикали из-

меняется автоматически за счет эксцентрикового механизма 15°от вперед до 30° назад в зависимости от горизонтального выноса - мо товила.

Частоту вращения мотовила изменяют при помощи вариатора. Изменять частоту можно только при включенном приводе. Окружная скорость мотовила должна превышать поступательную скорость комбайна в 1,7...2,0 раза при низких рабочих скоростях комбайна и в1,2 – при работе на скоростях более 5 км/ч.

Зазоры в режущей паре обеспечивают качество среза. Носки сегментов должны прилегать к противорежущей части(вкладышу или плоскости пальца). Проверяют этот зазор щупом толщиной 0,1 мм, который должен проходить с натягом. Зазор между основанием сегмента и противорежущей частью должен быть в пределах0,3...1,5 мм, при этом зазор 0,8...1,5 мм должен быть не более чем у 20 % режущих пар

18

и не более чем для 10 % этих пар допускается зазор у основания в пределах 1,5...2,0 мм. Зазоры устанавливают регулировочными прокладками 8 (см. рис. 6). Чтобы зазор в режущих парах в процессе среза не увеличивался, сегменты прижимаются к противорежущим частям прижимами 11, устанавливаемыми над сегментами с зазором0,7 мм. При увеличении этого зазора прижимы подгибают.

Высоту среза при работе с копированием рельефа поля регулируют изменением положения копирующих башмаков. Совмещая отверстия на косынке и на рычаге крепления башмака, можно установить жатку на высоту среза 50 мм; 100 мм; 145 мм и 185 мм.

При неровном микрорельефе, большой засоренности камнями и низкой несущей способности почв работают без копирования рельефа. Высоту среза при этом регулируют поднятием жатки при помощи гидроцилиндров в пределах от 100 до 1130 мм.

Зазор между спиралями шнека и днищем корпусарегулируют перемещением плит 12 и 17 (см. рис. 8) по боковинам жатки посредством болтов 2. Нормальный зазор – 10...15 мм.

Зазор между концами пальцев шнека и днищем корпусарегу-

лируют рукояткой 14, расположенной на правом конце коленчатой оси, в пределах 12...35 мм в зависимости от урожайности и соломистости посевов.

Зазор между концами пальцев битера и днищем проставкире-

гулируют в пределах 25...35 мм аналогично как и в пальчиковом механизме шнека жатки.

Положение боковых щитков проставки изменяют перестановкой регулировочных шайб на оси рычага. Положение щитков регулируют до легкого касания их с обшивкой корпуса жатки или наличия зазора между ними не более 1,5 мм.

Натяжение пружины нижнего уплотнительного щиткарегули-

руют зацепом 7 и болтом 8 (см. рис. 10).

Зазор между планками транспортера и днищем наклонной ка-

меры А (см. рис. 11) устанавливается шайбами 2 в пределах 5...10 мм.

Натяжение цепей транспортера наклонной камеры производят гайками винтов 7 до длины пружин90±5 мм при запасе дополнительного сжатия не менее 15 мм. При этом между регулировочной гайкой 12 и кронштейном, расположенным выше на боковине наклонной камеры должен оставаться зазор для возможного смещения ведомого вала к ведущему. При значительном растяжении цепей транспортера удаляют переходное звено.

Зазор между нижними полозами и гребенками транспортера ре-

гулируют болтом 10 (при ввинчивании болта зазор увеличивается, при вывинчивании – уменьшается) в пределах 5...12 мм.

Механизм уравновешивания жатки для работы с копировании-

ем рельефа поля регулируют в зависимости от ширины жатки уста-

19

|

новкой в блоках пружин2 и 6 (см. |

||||||||

|

рис. 3) различного числа одинарных |

||||||||

|

и двойных пружин и изменением |

||||||||

|

усилия их натяжения. При регулиро- |

||||||||

|

вании корпус жатки поднимают до |

||||||||

|

отрыва башмаков от почвы и -сво |

||||||||

|

бодного |

провисания |

|

поперечных |

|||||

|

пружинных |

растяжек 3, затем заво- |

|||||||

|

рачивают натяжные винты растяжек, |

||||||||

|

чтобы зазор А (см. рис. 3) был 8 мм. |

||||||||

|

После |

|

этого |

регулируют |

натяжение |

||||

|

блоков пружин до перевеса жатки на |

||||||||

|

уровне пальцевого бруса 300...400 Н |

||||||||

|

и устанавливают башмаки на -тре |

||||||||

|

буемую высоту среза. Штыри 1 (рис. |

||||||||

|

13) вставляют |

в запасные отверстия |

|||||||

|

стоек |

корпуса, |

рычаги 3 |

механизма |

|||||

|

располагаются |

|

свободно, |

позволяя |

|||||

|

корпусу жатки поворачиваться в по- |

||||||||

|

перечном и продольном направлени- |

||||||||

|

ях. После опускания жатки в рабочее |

||||||||

Рис. 13. Положения уравновешивающе- |

положение |

зазор А должен быть |

в |

||||||

пределах 85...90 |

мм, что |

|

соответст- |

||||||

го механизма жатки: 1 – штырь; 2 – |

|

||||||||

стойка; 3 – рычаг; 4 – кронштейн; а – |

вует |

наиболее |

благоприятному |

вза- |

|||||

при копировании рельефа; б – при рабо- |

имному |

расположению |

рабочих |

ор- |

|||||

те без копирования; в – при длительных |

ганов жатки. |

|

|

|

|

|

|||

переездах. |

При |

работе без |

копирования |

||||||

|

или небольших переездах штыри1 |

||||||||

устанавливаются в отверстия кронштейна4, |

и рычаги 3 опираются в |

||||||||

данном случае на эти штыри, ограничивая |

перемещение |

жатки вниз |

|||||||

(перемещение вверх остается возможным). При монтажных работах и длительных переездах штыри вставляются в отверстия кронштейнов и рычагов, блокируя уравновешивающий механизм.

4. ПОДБОРЩИК

Для раздельной уборки комбайны«Дон» комплектуются подборщиками, устанавливаемыми на переоборудованные жатки или навешенными на специальную платформу. Наиболее эффективным является подборщик со сплошным полотенно-пальцевым подбирающим транспортером, выполненным в агрегате с навесной платформой шириной 4 м. Такой агрегат именуется платформой-подборщиком.

20

4.1. Общее устройство и технологический процесс

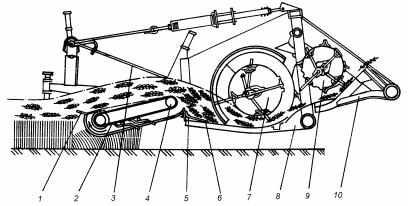

Платформа-подборщик состоит из корпуса1, проставки 4 и подборщика 6 (рис. 14). Корпус проставки соединен с корпусом наклонной камеры и платформы таким же образом, как и при оборудовании комбайна жаткой. Подборщик шарнирно соединен с корпусом и опирается передней частью на два самоустанавливающихся колеса, обеспечивающие копирование рельефа в продольном и поперечномна правлениях. Над полотном подборщика установлен нормализатор7, представляющий подпружиненную пальцевую решетку. На платформе

Рис. 14. Платформа-подборщик: 1 – корпус платформы; 2 – кронштейн подвески шнека; 3 – кронштейн крепления натяжного ролика; 4 – проставка; 5 – винтовой домкрат; 6 – подборщик; 7 – нормализатор; 8 – шнек.

21

установлен шнек 8.

Устройство и принцип работы корпуса платформы, шнека, битера проставки, механизмов привода, клиноременного вариатора для регулировки скорости полотна подборщика аналогичны соответствующим рабочим органам жатки комбайна.

Перевод платформы в рабочее и транспортное положение осуществляется гидроцилиндрами, поддерживающими корпус наклонной камеры.

Технологический процесс платформы-подборщика (рис. 15) происходит следующим образом. При движении комбайна ему задается направление, соответствующее расположению колес платформы по обе стороны валка. Подбирающие пальцы транспортера поднимают валок, прочесывая стерню и захватывая стебли, провалившиеся между стерней. Хлебная масса, поднятая на верхнюю ветвь транспортера, передается к шнеку. Непрерывность подачи массы к шнеку обеспечивается прижатием ее к верхней части транспортера решеткой нормализатора. После освобождения от хлебной массы пальцы подборщика входят в контакт со стеблесъемником, освобождаясь от нависших на них стеблей. Снятые с пальцев стебли по скатной доске стеблесъемникана правляются под шнек. Далее технологический процесс комбайна протекает по той же схеме, что и при прямой уборке.

Рис. 15. Схема технологического процесса платформы-подборщика: 1 – палец; 2 – ленточный транспортер; 3 – нормализатор; 4 – приводной вал; 5 – стеблесъемник; 6 – скатная доска стеблесъемника; 7 – шнек; 8 – корпус; 9 – битер; 10 – проставка.

Транспортер подборщика состоит из рамы, приводного вала, направляющего ролика, транспортерно-пальцевой ленты и обечаек.

Приводной вал и направляющий ролик охватываются транспортерной лентой, соединенной заклепками со втулочно-роликовыми це-

22