молотилка ДОН-1500

.pdf

светы для выделения колосков, а в задней – зубчатые жалюзи, образующие продольные просветы.

Транспортная доска и верхнее решето соединены между собой, образуя грохот очистки. Передний конец транспортной доски и задний конец верхнего решета закреплены на двух парах подвесок и совместно приводятся в колебательное движение кривошипно-шатунным механизмом. Задний конец нижнего решета закреплен на двух подвесках, а передний – через двуплечие рычаги шарнирно соединен с верхним решетом. Такая конструкция позволяет верхнему и нижнему решетам колебаться в противоположных направлениях. Все шарнирные соеди-

нения рычагов и подвесок с грохотом и нижним решетом выполнены через резиновые втулки (сайленд-блоки).

Борта транспортной доски и решет имеют отливы из прорезиненного ремня, которые плотно прилегают к боковым панелям молотилки и предотвращают потери зерна.

Привод колебательного вала очистки осуществляется двумя клиновидными ремнями от контрпривода вентилятора.

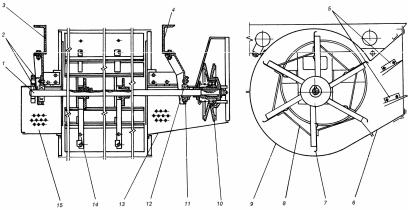

Вентилятор очистки предназначен для создания воздушного потока с целью удаления легких примесей из зернового вороха. Он имеет (рис. 8) крылач (рабочее колесо), состоящий из установленных на валу трех крестовин 14, соединенных между собой планками 8, и шести лопастей 7, закрепленных на спицах крестовин. Крылач расположен в кожухе 6 со съемной частью9 для удобства ремонта при случайных деформациях. Входные окна в нижней части защищены от попадания

Рис. 8. Вентилятор очистки: 1 – вал; 2 – датчик частоты вращения; 3 – рама молотилки; 4

– кронштейн; 5 – рассекатель; 6 – кожух; 7 – лопасть; 8 – планка; 9 – съемная часть кожуха; 10 – шкив; 11 – подшипник; 12 – корпус подшипника; 13, 15 – защитные кожухи; 14 – крестовина крылача.

13

растительной массы перфорированными кожухами13 и 15. В выходной горловине размещен двухлопаточный рассекатель, направляющий воздушный поток в требуемую зону очистки.

Привод крылача вентилятора осуществляется от контрпривода вентилятора через клиноременный вариатор. Вариатор обеспечивает регулирование частоты вращения крылача с целью изменения напора воздушного потока, подаваемого на жалюзийные решета.

Закрепленный на валу крылача ведомый шкив10 вариатора состоит из подвижного и неподвижного дисков, прижимаемых друг к другу пружиной. На противоположном конце вала крылача установлен датчик электронного счетчика оборотов.

Принцип работы вариатора при изменении частоты вращения аналогичен ранее описанному вариатору молотильного барабана с той лишь разницей, что расстояние между дисками изменяется не гидроцилиндром, а вращением маховика вручную.

Технологический процесс очистки происходит следующим обра-

зом (см. рис 7, б). Мелкий ворох через решетку подбарабанья молотильного аппарата и с клавиш соломотряса поступает на колеблющуюся транспортную доску5, на которой происходит его расслоение на зерновую(расположенную ниже) и соломистую (выше)

фракции. Пальцевая решетка 4 равномерно распределяет ворох по верхнему решету, разгружая его переднюю часть.

Дальнейшее разделение вороха на фракции происходит в процессе прохождения его через отверстия колеблющихся жалюзийных решет3 и 9 и воздействия на частицы воздушного потока, создаваемого вентилятором 8.

Зерно просыпается через жалюзийные решета и поступает на скатную доску 11 решетного стана и по ней – в зерновой шнек 10, из него – в зерновой элеватор, затем в загрузочный шнек и в бункер. Недомоло-

ченные колосья, проваливающиеся через жалюзийную поверхность удлинителя 2, а также, сходя с поверхности нижнего решета, поступают в колосовой шнек13, затем в колосовой элеватор14, который направляет их в автономное домолачивающее устройство15. Повторно обмолоченный ворох направляется распределительным шнеком16 в основной поток на транспортную доску очистки.

2.4. Домолачивающее устройство

Домолачивающее устройство предназначено для обмолота оставшихся зерен из невымолоченных колосьев, выделенных очисткой и поступивших в устройство с колосового элеватора.

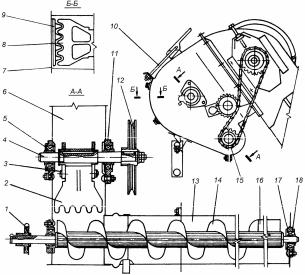

Устройство состоит (рис. 9) из корпуса 6, ротора 2 с лопастями 8, установленного на валу 4 и обечайки 7 с литой декой 9. Лопасти ротора качаются на осях3 ступицы, закрепленной на валу шпонкой. Вра-

14

|

щение |

на |

ротор |

|

|

передается |

от |

||

|

главного контр- |

|||

|

приводного ва- |

|||

|

ла |

клиноремен- |

||

|

ной передачей. |

|||

|

На |

лопастях |

||

|

ротора |

имеются |

||

|

волнообразные |

|||

|

впадины, |

кото- |

||

|

рые совпадают с |

|||

|

выступами |

на |

||

|

деке, |

|

образуя |

|

|

боковой |

моло- |

||

|

тильный |

зазор, |

||

|

способствую- |

|||

|

щий |

активному |

||

|

выделению |

зер- |

||

|

на из необмоло- |

|||

|

ченных |

|

колос- |

|

Рис. 9. Домолачивающее устройство: 1 – звездочка; 2 – ротор; 3 – |

ков. |

Перерабо- |

||

ось, 4 – вал; 5, 18 – подшипники; 6 – корпус; 7 – обечайка; 8 – ло- |

|

|||

пасть; 9 – дека; 10 – замок; 11, 17 – корпуса подшипников; 12 – |

танный |

домола- |

||

шкив; 13 – кожух; 14 – распределительный шнек; 15 – цепь; 16 – |

чивающим |

уст- |

||

лопатка. |

||||

|

ройством |

ворох |

||

поступает в шнек 14, который подает его на транспортную доску очистки, равномерно распределяя его по всей ширине молотилки.

2.5. Вспомогательные устройства

Транспортирующие устройства молотилки представляет систему скребковых и шнековых транспортеров, обеспечивающих подачу в бункер очищенного зерна, поступающего из зернового сепаратора, подачу колосовой фракции к домолачивающему устройству и равномерное ее последующее распределение по транспортной доске, выгрузку зерна из бункера. К ним относят зерновой и колосовой шнеки, зерновой и колосовой элеваторы, наклонный загрузочный, горизонтальный и наклонный выгрузной шнеки бункера. Рабочей ветвью элеваторов является верхняя.

Зерновой и колосовой шнеки аналогичны по конструкции и отличаются тем, что зерновой шнек имеет большую длину и навивку правого направления, а колосовой – левого направления. В механизмы привода элеваторов встроены предохранительные муфты для ограничения передаваемого крутящего момента. Наклонный выгрузной шнек

15

может поворачиваться на 90° без нарушения герметичности кольцевого шарнирного соединения с горизонтальным выгрузным шнеком. Поворот шнека производится при помощи гидроцилиндра.

Бункер емкостью 6 м3 оборудован расположенными внутри наклонным загрузочным и горизонтальным выгрузным шнеками, а также вибропобудителем для активизации движения зерна при выгрузке.

Горизонтальный шнек бункера сверху закрыт кожухом, образующим две скатные плоскости и предотвращающим перегрузку шнека зерном.

От левого конца вала горизонтального шнека при помощи телескопической карданной передачи, промежуточного вала и цепной передачи движение передается на выгрузной шнек.

Вибропобудитель бункера состоит из двух гидровибраторов и вибролиста. Между вибролистом и корпусом буккера установлены уплотнители. Вибраторы колеблют лист с высокой частотой, способствуя непрерывному движению находящегося на листе слоя зерна к горизонтальному шнеку.

Механизмы включения и выключения привода молотилки,

жатвенной части и выгрузных шнеков представляют собой ременные передачи с возможность быстрого натяжения и ослабления клиновых ремней (лениксы). Они включают ведущий, ведомый и натяжной шкивы, шести- (для молотилки), трех- (для жатвенной части) или двухклиновой (для выгрузных шнеков) ремень и натяжное устройство с механическим (для жатвенной части) или гидроприводом (для молотилки и выгрузных шнеков). При натяжении приводных ремней натяжным шкивом с помощью рычага управления или гидроцилиндра происходит включение соответствующего привода, при ослаблении – выключение. Ремни при выключенном положении механизма привода лежат на поддерживающих кожухах.

4. ОСНОВНЫЕ РЕГУЛИРОВКИ

Частоту вращения молотильного барабанав зависимости от убираемой культуры и условий уборки изменяют в пределах512...954 об/мин при помощи клиноременного вариатора, управляемого из кабины комбайнера электрогидравлическим устройством.

В случае уборки легкообмолачиваемых культур устанавливают редуктор, понижающий частоту вращения барабана до диапазона 210...420 об/мин, или специальный цепной привод со сменными звездочками, снижающими частоту вращения до того же диапазона.

Зазор между барабаном и подбарабаньемпредварительно уста-

навливают на входе 18 и на выходе 2 мм.

Для предварительной регулировки молотильного зазора необходимо открыть смотровые окна на корпусе молотилки, расконтрить

16

стяжные гайки передних тяг27 (см. рис. 5) и, вращая гайки, установить длину тяг 527 мм. Аналогичным образом установить длину задних тяг 15 до размера 754 мм, законтрить на всех тягах стяжные гайки, рычагом 4 поднять подбарабанье в верхнее положение и совместить шкалы лимба со стрелкой. При этом зазор А на входе должны быть 18 мм, зазор В на выходе – 2 мм. По окончании регулировки закрыть смотровые окна.

Для увеличения технологических зазоров необходимо нажать кнопку рычага 4, повернуть его по часовой стрелке и отпустить кнопку; удерживая рычаг, нажать ногой педаль 3 экстренного сброса подбарабанья; повернуть рычаг против часовой стрелки до совмещения стрелки с необходимым показанием вращающейся шкалы; отпустить педаль 3 и рычаг 4 в исходное положение.

Открытие жалюзи верхнего и нижнего решетпроизводят махо-

вичками через винтовые пары и конические передачи.

Наклон удлинителя верхнего решетаизменяют перестановкой фиксирующего болта по отверстиям, а открытие жалюзи удлинителя

– рычагом, расположенным на левой его стороне.

Частоту вращения крылача вентилятора изменяют при помощи вариатора, которым управляют вращением маховичка после предварительного его расфиксирования. Один оборот маховичка соответствует изменению частоты вращения крылача на 91 об/мин. Полный диапазон регулировки крылача – 582...1098 об/мин.

Зазор между выступами деки и рабочей поверхностью лопастей домолачивающего устройства регулируют смещением деки в пазах обечайки. Для уборки легко повреждаемых культур деку заменяют гладким щитком.

Величину приемной щели горизонтального шнека бункераре-

гулируют перемещением щитков в зависимости от сыпучести зерна. При нормальной подаче зерна не должно быть пробуксовки ременной передачи привода шнека.

5.КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Что включает в себя молотилка комбайна?

2.Описать назначение, устройство и рабочий процесс молотильного аппарата.

3.Для чего предназначен и как устроен камнеуловитель?

4.Описать общее устройство и принцип работы вариатора молотильного барабана.

5.Как обеспечивается снижение буксования ремня привода молотильного барабана при его ослаблении?

6.Для чего предназначен и как устроен механизм подвески подбарабанья?

17

7.Для чего предназначен и как устроен отбойный битер?

8.Описать назначение, устройство и рабочий процесс соломотря-

са.

9.Описать назначение, устройство и рабочий процесс очистки.

10.Для чего предназначена каждая из составляющих частей очист-

ки?

11.Описать назначение, конструкцию и рабочий процесс домолачивающего устройства.

12.Что относят к транспортирующим органам комбайна?

13.Описать общее устройство системы загрузки и выгрузки бун-

кера.

14.Перечислить регулируемые параметры молотильного аппарата

иуказать порядок регулирования.

15.Перечислить регулируемые параметры очистки и указать порядок регулирования.

18