- •1. Анализ исходных данных:

- •Назначение станка:

- •Техническая характеристика станка а662:

- •Основные узлы станка:

- •Органы управления:

- •Движение в станке:

- •Принцип работы:

- •1. Расчет режимов резания и расчетных усилий.

- •Черновое фрезерование торцевой фрезой:

- •Чистовое фрезерование концевой фрезой:

- •2. Кинематический расчет привода главного движения:

- •2.1. Определение знаменателя ряда частот вращения.

- •2.2. Структура и компоновка привода.

- •2.3. Выбор электродвигателя.

- •2.4. Построение структурной сетки.

- •2.5. Построение графика частот вращения.

- •2.6. Расчет передаточных отношений.

- •2.7. Определение чисел зубьев зубчатых колес.

- •2.8. Построение графика мощности и крутящего момента.

- •3.Расчет клиноременной передачи.

- •4. Силовые расчеты элементов привода.

- •4.1. Расчет зубчатых колес.

- •4.1.1. Выбор допускаемого контактного напряжения.

- •4.1.2. Определение расчетного крутящего момента.

- •4.1.3. Расчет модуля зубчатых колес.

- •4.1.4. Определение размеров зубчатых передач.

- •4.1.5. Определение размеров передач, скоростей и сил.

- •4.1.6. Проверочный расчет колес на усталостную прочность по контактным напряжениям.

- •4.1.7. Проверочный расчет зубьев на усталостную прочность по напряжениям изгиба.

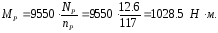

2.8. Построение графика мощности и крутящего момента.

График

мощности и момента представляет собой

совмещенную картину графиков

и

и .

.

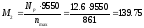

Мощность N (кВт), крутящий момент M (Н×м) и частота вращения вала n (об/мин) связаны соотношением:

Учитывая,

что в нижней четверти диапазона

регулирования полная мощность привода

не используется, применим комбинированное

регулирование, когда до расчетной

частоты вращения шпинделя

обеспечивается регулирование с постоянным

моментом, а выше – регулирование с

постоянной мощностью.

обеспечивается регулирование с постоянным

моментом, а выше – регулирование с

постоянной мощностью.

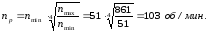

Расчетная частота вращения шпинделя подсчитывается по формуле:

(1)

(1)

Принимаем ближайшую по значению частоту вращения nр =117 об/мин.,

где nmin – наименьшая частота вращения на выходе привода.

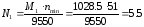

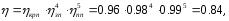

Расчетная мощность на шпинделе:

где η – коэффициент полезного действия привода, определяемый непосредственно по кинематической схеме.

где ηкрп = 0.96 – КПД клиноременной передачи;

ηзп = 0.98 – КПД зубчатого цилиндрического зацепления;

ηпп =0.99 – КПД пары подшипников.

Тогда расчетная мощность:

Nр = 15×0.84 =12.6 кВт

Расчетный момент:

Расчетные данные заносим в таблицу 6.

Таблица 6

|

nmin (об/мин.) |

nmax (об/мин.) |

|

Крутящий момент (Н×м)

| |

|

M1 |

M2 |

|

M1 =Mр = 1028.5 |

|

|

Мощность (кВт)

| |

|

N1

|

N2

|

|

|

|

На основании полученных данных строим график мощностей и моментов (рис.6).

Рис.6 График мощностей и моментов.

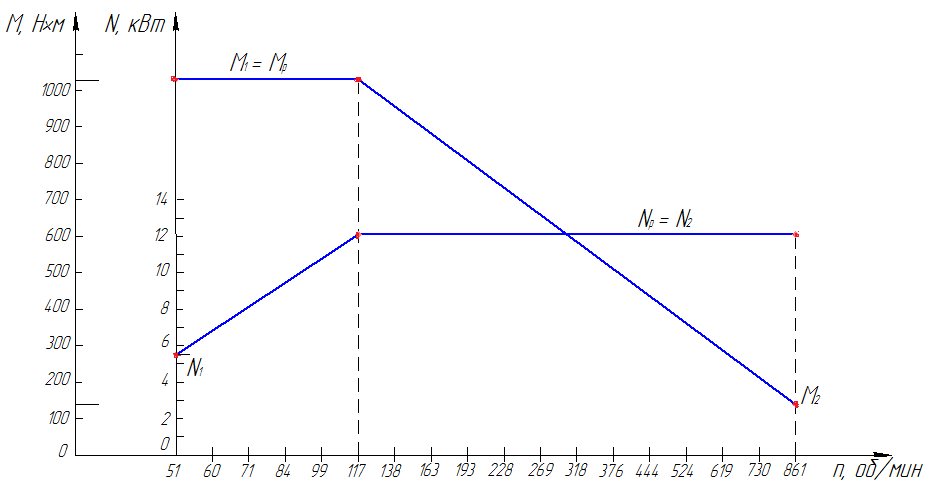

3.Расчет клиноременной передачи.

Рассчитаем клиноременную передачу, установленную в системе привода от электродвигателя к I валу коробки скоростей:

Pэдв = 15кВт;

nэдв=1460 об/мин;

Uрем= nэдв/nI вала = n1/n2 =1460/730 = 2, где

n1 = nэдв =1460об/мин – частота вращения ведущего шкива [об/мин];

n2 = nI вала =730об/мин – частота вращения ведомого шкива [об/мин].

Расчет будем вести по ГОСТ 1284.3-96 [4], а также по [5]

Решение:

Примем режим работы средней, желательны малые габариты.

1. Определяем расчетный вращающий момент ведущего(вала электродвигателя) вала:

T1р = 9550×P1/ n1 = 9550×15/1460 =100,175 Н×м,

Где

P1= Pр/η =12.6/0.84 =15 кВт – расчетная мощность электродвигателя.

Рекомендуется выполнять расчет передачи для двух ближайших рекомендуемых сечений ремня.

2. По графику (рис. 2.2.2) выбираем в зависимости от P1р и n1 сечение ремня В(С), а по расчетному моменту T1р (таблица 2.2.1) – Б(В),

Где

P1р = P1×ср = 15×1.2 =18 кВт – расчетная передаваемая мощность;

ср =1.2 – коэффициент, учитывающий динамичность нагружения передачи (таблица 2.2.2)

3. Линейную скорость ремня V в м/с вычисляют по формуле:

V= (π ×d1× n1)/60000 ≤ [V],

Где

В соответствии с требованиями ГОСТ 20889. Диаметр меньшего шкива передачи следует брать, возможно, большего значения, но не более предельно допустимой скорости ремня 30 м/с.

d1 – диаметр ведущего шкива (Расчетный диаметр меньшего шкива при применении ремня типа В(С) равен d1 =200 мм, а при Б(В) равен d1 =125 мм [6]);

n1 = 1460 об/мин - частота вращения меньшего шкива;

[V] = 30м/с – допускаемая скорость клинового ремня;

Тогда:

VВ(С)= (3.14×200×1460)/60000=15,28м/с

15,28 м/с ≤ 30 м/с – верно.

VБ(В)= (3.14×125×1460)/60000=9.55м/с

9.55 м/с ≤ 30 м/с – верно.

Вывод: Условие выполняется.

4. Расчетный диаметр большего шкива d2 с учетом проскальзывания вычисляют по формуле:

d2 = Uрем ×d1× (1 – ε),

где

Uрем =2 – передаточное число для клиноременной передачи;

ε = 0.01…0.02 – коэффициент упругого скольжения[3],

Тогда:

d2В(С) =2×200×(1 – 0.015) = 394 мм

d2В(С) =2×125×(1 – 0.015) = 246,25 мм

Из стандартного ряда выбираем d2В(С) =400 мм, d2В(С) =250 мм.

5. Межцентровое расстояние определяется конструктивными особенностями привода.

Рекомендуемое межцентровое расстояние вычисляют по формуле:

a > 0.55×(d1+d2) +Hр

Где Hр– высота сечения ремня, мм (таблица 2.2.1.[2]),

HрВ(С)= 14мм;

HрБ(В) =11мм.

Для ремня В(С):

a > 0.55×(200+400) +14

a >344,

Примем a = 350 мм.

Для ремня Б(В):

a > 0.55×(125+250) +11

a > 217.25,

Примем a = 250 мм.

6. Расчетная длина ремня:

В зависимости от выбранного межцентрового расстояния расчетную длину ремня Lр в миллиметрах вычисляют по формулам:

Lр= 2a +(0.5π ×(d1+d2)) + (d2 – d1)2/4a

Таким образом, длина ремня определяется как сумма прямолинейных участков и дуг обхвата:

Для ремня В(С):

Lр/= 2×350+(0.5×3.14×(200+400))+(400 –200)2/4×350

Lр= 1670,57 мм.

Для ремня Б(В):

Lр/= 2 ×250+(0.5×3.14×(250+125))+(250 – 125)2/4×250

Lр= 1104,375 мм.

Из стандартного ряда таблицы 2.1.10[2]:

LрВ(С) =1800 мм;

LрБ(В) =1120 мм.

7. Уточним значение межосевого расстояния по стандартной длине:

a = a+0.5×( Lр - Lр/)

aД В(С) =aВ(С)+0.5×( LрВ(С) - Lр/)= 350+0.5×(1800 - 1670,57)=415 мм

aД Б(В) =aБ(В)+0.5×( LрБ(В) - Lр/)= 250+0.5×(1120 - 1104,375)=258 мм

8. Угол обхвата ремнем ведущего шкива:

α1 =1800 – β =1800 - 57×(d2 – d1)/a,

где

β ≈ 57×(d2 – d1)/a – угол между ветвями ремня.

Тогда

α1В(С) =1800 - 57× (400 - 200)/415=152,530

α1Б(В) =1800 - 57× (250 - 125)/258=152,38 0 Рис.

9. Найдем частоту перебегов ремня U, с-1:

U = Lр/V ≤ [U],

где

[U] – допускаемая частота перебегов([U] = 40 с-1 – для ремней мерной длины).

Тогда:

UВ(С) = 1.8/15,28 =0,118 с-1 ≤ 40с-1 – верно;

UБ(В) = 1.12/9.55 =0,117 с-1 ≤ 40с-1 – верно.

Вывод: Условие выполняется. Данное соотношение U ≤ [U] условно выражает долговечность ремня и его соблюдение гарантирует срок службы 1000…5000 часов.

10. Число ремней передачи Z, шт.

Z = P1× Cр/(Pо× Cα ×CL× CK) ≤ Z/,

Где

Pо – мощность передаваемая одним ремнем, кВт(таблица 2.2.7[5]):

PоВ(С) = 5.80;

PоБ(В) = 2.26.

CK – коэффициент, учитывающий число ремней(таблица 2.2.5[5])

CK В(С)=0.75…0.79;

CK Б(В)=0.76…0.8

CL – коэффициент учитывающий длину ремня(таблица 2.2.6[5]):

CLВ(С) =0.85;

CLБ(В) =0.85.

Cα - коэффициент учитывающий влияние угла обхвата(таблица 2.1.3[5])

С помощью линейной интерполяцией находим:

CαВ(С) =0,92759;

CαБ(В) =0,92714.

ср =1.2 – коэффициент, учитывающий динамичность нагружения передачи (таблица 2.2.2);

P1= 15 кВт – расчетная мощность электродвигателя;

Z/ - рекомендуемое количество ремней для данного сечения ремня 2.2.1[1]:

ZВ(С)/ =2…5 шт.

ZБ(В)/ = 2…4 шт.

Тогда

ZВ(С) = 15×1.2 /( 5.80×0,92759 ×0.85 ×0.78)=18/3.57 =5.04 принимаем ZВ(С) = 5;

ZБ(В) = 15×1.2 /( 2.26×0,92714×0.85 ×0.78)=18/1.78 =12.97 принимаем ZВ(С) = 13

Вывод: для ремня сечением В(С) данное количество ремней подходит, а для ремня Б(В) такое количество ремней не удовлетворяет. Поэтому для ремня сечением Б(В) увеличиваем d1 или принимаем большее сечение ремня.

Увеличим диаметр ведущего шкива ремня Б(В) и примем d1 = 250 мм. По аналогии по приведенным выше формулам проводим расчеты, здесь же просто запишем уже полученные данные:

VБ(В)=19.10 м/с; d2В(С) =500 мм; a =423.5 мм; LрБ(В) =2120 мм; aД Б(В) =453 мм; α1 =148.50; UБ(В) = 0.111 с-1; ZБ(В) = 4шт.

Вывод: Условие выполняется.

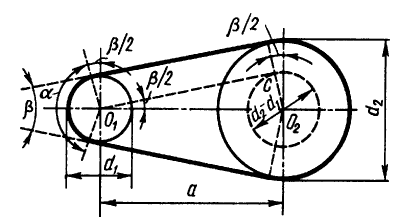

11.Сила, нагружающая валы передачи:

Сила давления на вал Fоп, Н:

Fоп =2× F0×z× sin(α1/2)

Fоп В(С) =2× F0×z× sin(α1/2) = 2×1001.75×5× sin(152.53/2) =9731 Н;

Fоп Б(В) =2× F0×z× sin(α1/2) = 2×801.4×4× sin(148.5/2) =6170.5 Н;

Где

F0 =0.5×Ft/φ – предварительное натяжение ремня, Н

Ft = 2×103× T1р /d1 – окружная сила, Н

φ

=0.45…0.55 – коэффициент тяги

Тогда

Ft В(С) = 2×100.175/200 =1001.75 Н;

Ft Б(В) = 2×100.175/250 =801.4 Н.

F0 В(С) =0.5×1001.75/0.50 =1001.75 Н;

F0 Б(В) =0.5×801.4/0.50 =801.4 Н.

Рис.

Силы натяжения ведущей F1 и ведомой F2 ветвей в нагруженной передаче, Н:

F1 В(С) = F0+( Ft/2×z) =1001.75+(1001.75/2×5) =1101.925 Н;

F1 Б(В) = F0+( Ft/2×z) =801.4+(801.4/2×4) =901.575 Н.

F2 В(С) = F0-( Ft/2×z) =1001.75 – (1001.75/2×5) =901.525 Н;

F2 Б(В) = F0-( Ft/2×z) =801.4 – (801.4/2×4) =701.225 Н;

|

Ремень сечением В(С) |

Ремень сечением Б(В) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|