- •Федеральное агентство по образованию Российской Федерации

- •Isbn 5-7723- Севмашвтуз, 2006

- •1 Основы теоретической и прикладной механики

- •1.1 Основные понятия теоретической механики

- •1.2 Основные понятия сопротивления материалов

- •1.3 Основные понятия теории машин и механизмов и основ проектирования и конструирования

- •1.3.4 Общие рекомендации при проектировании

- •1.3.5 Особенности расчетов при проектировании

- •1.3.6 Порядок проектирования

- •1.4 Краткие сведения о машиностроительных материалах

- •1.5 Краткие сведения о стандартизации и взаимозаменяемости деталей машин, допусках и посадках

- •2 Соединения

- •2.1 Резьбовые соединения

- •2.2 Заклепочные соединения

- •Достоинства заклепочных соединений:

- •Недостатки заклепочных соединений:

- •Область применения заклепочных соединений:

- •2.3 Сварные соединения

- •2.3.3 Достоинства сварных соединений:

- •2.3.5 Расчет сварных соединений

- •2.3.5.2 Угловые соединения

- •2.3.6 Допускаемые напряжения

- •2.4 Соединения с натягом

- •2.5 Шпоночные соединения

- •2.6 Шлицевые соединения

- •3 Винтовые механизмы

- •3.4 Расчет передачи «винт-гайка»

- •3.4.2 Проверка на самоторможение

- •3.4.4 Расчет прочности винта

- •3.4.5 Проверка винта на устойчивость

- •4 Задания на контрольную работу

- •Список литературы

- •Бабкин Александр Иванович

- •Сдано в производство Подписано в печать

- •164500, Г. Северодвинск, ул. Воронина, 6.

4 Задания на контрольную работу

Задача №1

Резьбовые соединения

Кронштейн,

нагруженный силой F,

крепится к перекрытию с помощью n

болтов. Болтовое соединение затянуто.

Подобрать диаметр болтов, исходя из

условия прочности. Резьба болтов –

метрическая, с крупным шагом. Нагрузка

статическая, допускаемое напряжение

на растяжение для материала болтов

![]() =

80 МПа.

=

80 МПа.

|

|

|

Рис. 4.1 Схема к задаче №1 |

Варианты исходных данных для задачи №1:

|

№ варианта |

Количество болтов n |

Нагрузка F, кН |

№ варианта |

Количество болтов n |

Нагрузка F, кН |

№ варианта |

Количество болтов n |

Нагрузка F, кН |

№ варианта |

Количество болтов n |

Нагрузка F, кН |

|

1 |

2 |

20 |

11 |

2 |

5 |

21 |

2 |

16 |

31 |

8 |

40 |

|

2 |

4 |

12 |

12 |

4 |

14 |

22 |

4 |

4 |

32 |

2 |

11 |

|

3 |

6 |

15 |

13 |

6 |

18 |

23 |

6 |

16 |

33 |

4 |

7 |

|

4 |

2 |

8 |

14 |

2 |

9 |

24 |

8 |

30 |

34 |

6 |

10 |

|

5 |

4 |

6 |

15 |

4 |

16 |

25 |

2 |

10 |

35 |

2 |

12,5 |

|

6 |

6 |

4,5 |

16 |

6 |

8,5 |

26 |

4 |

14 |

36 |

4 |

20 |

|

7 |

2 |

18 |

17 |

8 |

25 |

27 |

6 |

17,5 |

37 |

6 |

12 |

|

8 |

4 |

12,5 |

18 |

2 |

7 |

28 |

2 |

6 |

38 |

2 |

5,5 |

|

9 |

6 |

7 |

19 |

4 |

11 |

29 |

4 |

5 |

39 |

4 |

15 |

|

10 |

8 |

10 |

20 |

6 |

24 |

30 |

6 |

18 |

40 |

6 |

14 |

Пример решения

задачи:

Кронштейн, нагруженный силой F

= 20 кН, крепится к перекрытию с помощью

4 болтов. Болтовое соединение затянуто.

Подобрать диаметр болтов, исходя из

условия прочности. Резьба болтов –

метрическая, с крупным шагом. Нагрузка

статическая, допускаемое напряжение

на растяжение для материала болтов

![]() = 80 МПа.

= 80 МПа.

Решение: Кронштейн, к которому приложена сила F, достаточно жесткий и имеет симметричную конструкцию, поэтому нагрузка равномерно распределяется между всеми четырьмя болтами. Нагрузка, приходящаяся на один болт:

![]() Н.

Н.

Болтовое соединение – затянутое, нагруженное, поэтому:

![]() ,

,

где k – коэффициент, учитывающий кручение: k = 1,3;

![]() –внутренний

диаметр резьбы болта.

–внутренний

диаметр резьбы болта.

Отсюда внутренний диаметр резьбы:

![]() мм.

мм.

По справочнику подбираем метрическую резьбу с крупным шагом:

резьба М16: наружный

диаметр

![]() =

16 мм, шаг

=

16 мм, шаг![]() =

2 мм, внутренний диаметр

=

2 мм, внутренний диаметр![]() =

13,835 мм.

=

13,835 мм.

Задача №2

Заклепочные соединения

Рассчитать несущую

способность заклепочного соединения,

показанного на рисунке, нагруженного

статической растягивающей силой.

Допускаемые напряжения для материала

заклепок:

![]() = 190 МПа,

= 190 МПа,![]() = 85 МПа. Допускаемые напряжения для

материала листов и накладок:

= 85 МПа. Допускаемые напряжения для

материала листов и накладок:![]() = 140 МПа,

= 140 МПа,![]() = 210 МПа.

= 210 МПа.

Варианты исходных данных для задачи №2:

|

№ варианта |

Количество заклепок z |

Диаметр заклепки d, мм |

Толщина листа s, мм |

Ширина листа B, мм |

Толщина накладок s1, мм |

Схема соединения | |

|

1 |

3 |

6 |

3,5 |

40 |

– |

|

Варианты 1-10: Однорядное соединение внахлест |

|

2 |

4 |

4 |

2 |

45 |

– | ||

|

3 |

5 |

5,5 |

3 |

60 |

– | ||

|

4 |

6 |

3 |

2 |

35 |

– | ||

|

5 |

2 |

8 |

5 |

35 |

– | ||

|

6 |

4 |

7 |

4 |

70 |

– | ||

|

7 |

6 |

4,5 |

3 |

55 |

– | ||

|

8 |

5 |

5 |

3 |

60 |

– | ||

|

9 |

3 |

10 |

6 |

50 |

– | ||

|

10 |

7 |

6 |

3 |

100 |

– | ||

|

11 |

5 |

3 |

2 |

30 |

– |

|

Варианты 11-20: Двухрядное соединение внахлест с шахматным расположением заклепок |

|

12 |

7 |

4 |

3 |

40 |

– | ||

|

13 |

9 |

5 |

3 |

60 |

– | ||

|

14 |

11 |

6 |

4 |

100 |

– | ||

|

15 |

13 |

7 |

4 |

125 |

– | ||

|

16 |

9 |

8 |

5 |

120 |

– | ||

|

17 |

5 |

9 |

5 |

75 |

– | ||

|

18 |

7 |

10 |

6 |

110 |

– | ||

|

19 |

13 |

4,5 |

2,5 |

75 |

– | ||

|

20 |

11 |

7,5 |

5 |

125 |

– | ||

|

21 |

5 |

8 |

6 |

80 |

3 |

|

Варианты 21-30: Двухрядное стыковое соединение с двухсторонними накладками с шахматным расположением заклепок |

|

22 |

7 |

6 |

4 |

70 |

2 | ||

|

23 |

9 |

5 |

3 |

90 |

2 | ||

|

24 |

11 |

7 |

5 |

150 |

3 | ||

|

25 |

13 |

4 |

2,5 |

100 |

1,5 | ||

|

26 |

9 |

5 |

3 |

90 |

1,5 | ||

|

27 |

5 |

8 |

5 |

85 |

3 | ||

|

28 |

7 |

12 |

8 |

175 |

4 | ||

|

29 |

13 |

4 |

2,5 |

100 |

1,5 | ||

|

30 |

11 |

6 |

4,5 |

125 |

2,5 | ||

|

31 |

4 |

5 |

4 |

40 |

2 |

|

Варианты 31-40: Двухрядное стыковое соединение с двухсторонними накладками |

|

32 |

6 |

4 |

3 |

40 |

1,5 | ||

|

33 |

8 |

6 |

4 |

75 |

2 | ||

|

34 |

10 |

3 |

2 |

60 |

1 | ||

|

35 |

12 |

4 |

2,5 |

90 |

1,5 | ||

|

36 |

8 |

5 |

3,5 |

70 |

2 | ||

|

37 |

4 |

10 |

7 |

75 |

4 | ||

|

38 |

6 |

8 |

6 |

90 |

3 | ||

|

39 |

12 |

3 |

2,5 |

60 |

1,5 | ||

|

40 |

10 |

6 |

4 |

120 |

2 |

Пример решения

задачи:

Рассчитать несущую способность

заклепочного соединения, нагруженного

статической растягивающей силой.

Количество заклепок

![]() =

5, диаметр заклепок

=

5, диаметр заклепок![]() =

8 мм. Толщина соединяемых листов

=

8 мм. Толщина соединяемых листов![]() =

7 мм, ширина

=

7 мм, ширина![]() =

75 мм, толщина накладок

=

75 мм, толщина накладок![]() =

4 мм. Допускаемые напряжения для материала

заклепок:

=

4 мм. Допускаемые напряжения для материала

заклепок:![]() = 190 МПа,

= 190 МПа,![]() = 85 МПа. Допускаемые напряжения для

материала листов:

= 85 МПа. Допускаемые напряжения для

материала листов:![]() = 140 МПа,

= 140 МПа,![]() = 210 МПа.

= 210 МПа.

Решение. При решении задачи считаем, что нагрузка равномерно распределяется между всеми заклепками.

1. Напряжения среза:

![]() ,

,

отсюда, несущая способность соединения по напряжения среза:

![]() Н,

Н,

где ![]() =

2 – количество площадок среза.

=

2 – количество площадок среза.

2. Напряжения смятия:

![]() ,

,

отсюда:

![]() .

.

Так как толщина

листа

![]() меньше суммарной толщины накладок (

меньше суммарной толщины накладок (![]() ),

расчет на смятие ведется для листа. В

качестве допускаемых напряжений смятия

принимаем допускаемые напряжения

смятия более слабого материала заклепки.

),

расчет на смятие ведется для листа. В

качестве допускаемых напряжений смятия

принимаем допускаемые напряжения

смятия более слабого материала заклепки.

Несущая способность соединения по напряжения смятия:

![]() Н.

Н.

3. Напряжения растяжения листа:

![]() ,

,

отсюда:

![]() .

.

Площадь сечения листа, работающая на растяжение, в самом тонком месте (по линии расположения трех заклепок):

![]()

Несущая способность соединения по напряжения растяжения:

![]() Н.

Н.

Таким образом,

несущая способность соединения

определяется по наименьшей прочности

на срез, т.е.

![]() ≤

42726 Н.

≤

42726 Н.

Задача №3

С варные

соединения

варные

соединения

Р

Рис. 4.3 Нахлесточное

сварное соединение.![]() = 125 МПа.

= 125 МПа.

Варианты исходных данных для задачи №3:

|

№ варианта |

a, мм |

b, мм |

s, мм |

k, мм |

№ варианта |

a, мм |

b, мм |

s, мм |

k, мм |

|

1 |

40 |

25 |

3 |

3 |

21 |

100 |

65 |

12 |

7 |

|

2 |

60 |

25 |

4 |

4 |

22 |

50 |

25 |

3 |

2,5 |

|

3 |

50 |

30 |

5 |

4 |

23 |

40 |

35 |

4 |

3 |

|

4 |

75 |

40 |

6 |

5 |

24 |

45 |

40 |

5 |

5 |

|

5 |

80 |

40 |

8 |

6 |

25 |

60 |

36 |

6 |

6 |

|

6 |

80 |

35 |

10 |

7 |

26 |

70 |

50 |

8 |

7 |

|

7 |

120 |

75 |

12 |

7 |

27 |

100 |

50 |

10 |

8 |

|

8 |

30 |

15 |

3 |

2,5 |

28 |

115 |

75 |

12 |

8 |

|

9 |

50 |

40 |

4 |

3 |

29 |

36 |

24 |

3 |

3 |

|

10 |

45 |

30 |

5 |

5 |

30 |

42 |

24 |

4 |

4 |

|

11 |

60 |

40 |

6 |

6 |

31 |

52 |

30 |

5 |

4 |

|

12 |

70 |

50 |

8 |

7 |

32 |

63 |

32 |

6 |

5 |

|

13 |

85 |

55 |

10 |

8 |

33 |

78 |

45 |

8 |

6 |

|

14 |

110 |

60 |

12 |

8 |

34 |

90 |

60 |

10 |

7 |

|

15 |

35 |

20 |

3 |

3 |

35 |

150 |

100 |

12 |

7 |

|

16 |

45 |

25 |

4 |

4 |

36 |

45 |

40 |

3 |

2,5 |

|

17 |

60 |

35 |

5 |

4 |

37 |

65 |

50 |

4 |

3 |

|

18 |

55 |

40 |

6 |

5 |

38 |

80 |

50 |

5 |

5 |

|

19 |

70 |

40 |

8 |

6 |

39 |

90 |

45 |

6 |

6 |

|

20 |

78 |

36 |

10 |

7 |

40 |

100 |

50 |

8 |

7 |

Пример решения

задачи:

Рассчитать несущую способность

(допускаемую нагрузку) нахлесточного

комбинированного сварного соединения.

Нагрузка статическая, постоянная.

Размеры соединения: a

= 50 мм, b

= 30 мм, s

= 6 мм. Катет швов k

= 5 мм. Способ сварки – ручная дуговая

сварка. Материал листов – Ст3, допускаемые

напряжения на растяжение

![]() = 125 МПа.

= 125 МПа.

Решение: 1. Допускаемые напряжения для сварного шва на срез:

![]() = 0,6·

= 0,6·![]() = 0,6·125 = 75 МПа.

= 0,6·125 = 75 МПа.

2. Расчетная длина шва:

![]() = 50 + 2 · 30 = 110 мм.

= 50 + 2 · 30 = 110 мм.

3. Площадь расчетного сечения шва на срез:

![]() мм2.

мм2.

4. Допускаемая нагрузка на срез для сварного шва:

![]() Н.

Н.

З адача

№4

адача

№4

Соединения с натягом

Р

Рис. 4.4 Соединение

с натягом рычага и вала![]() .

Плечо рычага

.

Плечо рычага

![]() .

Материал вала – сталь 45, материал рычага

– сталь 10. Класс чистоты вала – 9 (Ra

= 0,2 мкм), отверстия – 8 (Ra

= 0,4 мкм). Коэффициент трения

.

Материал вала – сталь 45, материал рычага

– сталь 10. Класс чистоты вала – 9 (Ra

= 0,2 мкм), отверстия – 8 (Ra

= 0,4 мкм). Коэффициент трения

![]() =

0,1. Рассчитать величину силыF,

прилагаемую к рычагу, при которой не

будет проворачивания соединения.

Коэффициент запаса сцепления

=

0,1. Рассчитать величину силыF,

прилагаемую к рычагу, при которой не

будет проворачивания соединения.

Коэффициент запаса сцепления

![]() =

2.

=

2.

Варианты исходных данных для задачи №4:

|

№ варианта |

Диаметр соединения d, мм |

Длина соединения l, мм |

Посадка |

Диаметр ступицы d2, мм |

Плечо рычага lр, мм |

№ варианта |

Диаметр соединения d, мм |

Длина соединения l, мм |

Посадка |

Диаметр ступицы d2, мм |

Плечо рычага lр, мм |

|

1 |

40 |

30 |

H7/r6 |

65 |

120 |

21 |

16 |

15 |

H7/r6 |

25 |

100 |

|

2 |

60 |

45 |

H7/t6 |

100 |

350 |

22 |

50 |

40 |

H7/t6 |

80 |

250 |

|

3 |

65 |

50 |

H7/s6 |

105 |

250 |

23 |

42 |

30 |

H7/s6 |

68 |

200 |

|

4 |

35 |

30 |

H7/u7 |

60 |

200 |

24 |

75 |

50 |

H7/u7 |

120 |

350 |

|

5 |

24 |

30 |

H7/r6 |

40 |

100 |

25 |

55 |

45 |

H7/r6 |

90 |

310 |

|

6 |

63 |

55 |

H7/t6 |

100 |

220 |

26 |

38 |

30 |

H7/t6 |

60 |

270 |

|

7 |

42 |

35 |

H7/s6 |

70 |

200 |

27 |

14 |

12 |

H7/s6 |

24 |

80 |

|

8 |

28 |

25 |

H7/u7 |

45 |

160 |

28 |

65 |

45 |

H7/u7 |

104 |

250 |

|

9 |

32 |

24 |

H7/r6 |

53 |

240 |

29 |

25 |

20 |

H7/r6 |

40 |

110 |

|

10 |

56 |

50 |

H7/t6 |

90 |

300 |

30 |

40 |

40 |

H7/t6 |

64 |

270 |

|

11 |

20 |

25 |

H7/s6 |

32 |

140 |

31 |

90 |

75 |

H7/s6 |

150 |

360 |

|

12 |

30 |

25 |

H7/u7 |

48 |

160 |

32 |

12 |

15 |

H7/u7 |

20 |

90 |

|

13 |

70 |

45 |

H7/r6 |

110 |

320 |

33 |

36 |

30 |

H7/r6 |

60 |

210 |

|

14 |

45 |

35 |

H7/t6 |

72 |

210 |

34 |

48 |

35 |

H7/t6 |

80 |

230 |

|

15 |

22 |

20 |

H7/s6 |

36 |

120 |

35 |

30 |

25 |

H7/s6 |

50 |

175 |

|

16 |

65 |

50 |

H7/u7 |

105 |

400 |

36 |

50 |

40 |

H7/u7 |

80 |

280 |

|

17 |

38 |

30 |

H7/r6 |

60 |

160 |

37 |

18 |

15 |

H7/r6 |

30 |

75 |

|

18 |

80 |

50 |

H7/t6 |

130 |

300 |

38 |

80 |

60 |

H7/t6 |

130 |

400 |

|

19 |

60 |

40 |

H7/s6 |

96 |

280 |

39 |

22 |

20 |

H7/s6 |

36 |

100 |

|

20 |

28 |

20 |

H7/u7 |

45 |

180 |

40 |

38 |

25 |

H7/u7 |

60 |

150 |

Пример решения

задачи:

Рычаг насаживается на вал по прессовой

посадке H7/s6.

Диаметр соединения d

= 45 мм, длина соединения l

= 30 мм. Диаметр ступицы рычага d2

= 70 мм. Плечо рычага lр

= 240 мм. Материал вала – сталь 45, материал

рычага – сталь 10. Класс чистоты вала –

9 (Ra

= 0,2 мкм), отверстия – 8 (Ra

= 0,4 мкм). Коэффициент трения

f

= 0,1. Коэффициент запаса сцепления

![]() =

2. Рассчитать величину силыF,

прилагаемую к рычагу.

=

2. Рассчитать величину силыF,

прилагаемую к рычагу.

Решение:

1. Минимальный

натяг

![]() ,

измеряемый по вершинам микронеровностей:

,

измеряемый по вершинам микронеровностей:

Величины допусков

посадки H7/s6

для диаметра 45 мм по таблицам справочника:

для отверстия ступицы (H7):

![]() ;

для вала (s6):

;

для вала (s6):

![]() ;

;

![]() мкм.

мкм.

2. Величина обмятия

микронеровностей

![]() :

:

![]() мкм.

мкм.

3. Расчетный натяг

![]() :

:

![]() мкм,

мкм,

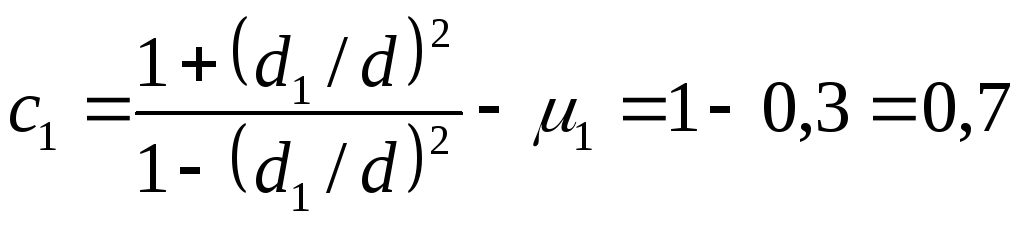

4. Посадочное

давление

![]() :

:

МПа

МПа

где модули жесткости:

для вала

,

,

для ступицы

,

,

диаметр внутреннего

отверстия вала

![]() =

0 мм,

=

0 мм,

коэффициент

Пуассона для стали

![]() =

=![]() =

0,3,

=

0,3,

модуль продольной

упругости для стали

![]() =

=![]() = 2·105

МПа.

= 2·105

МПа.

5. При нагружении соединения вращающим моментом Мкр условие прочности:

![]() Н·мм.

Н·мм.

6. Допускаемая величина силы F, прилагаемая к рычагу:

![]() Н.

Н.

Задача №5

Шпоночные соединения

Подобрать

призматическую шпонку по ГОСТ 23360-78 для

вала диаметром d,

передающего крутящий момент

![]() .

Материал ступицы – сталь, соединение

неподвижное, посадка шпонки – переходная.

Характер нагрузки – спокойная, с

небольшими рывками.

.

Материал ступицы – сталь, соединение

неподвижное, посадка шпонки – переходная.

Характер нагрузки – спокойная, с

небольшими рывками.

|

| |||

|

|

а |

б |

|

|

Рис. 4.5 Размеры призматической шпонки (а) и напряжения при работе (б) | |||

Варианты исходных данных для задачи №5:

|

№ варианта |

Диаметр вала d, мм |

Крутящий момент Мкр, Н·м |

№ варианта |

Диаметр вала d, мм |

Крутящий момент Мкр, Н·м |

№ варианта |

Диаметр вала d, мм |

Крутящий момент Мкр, Н·м |

№ варианта |

Диаметр вала d, мм |

Крутящий момент Мкр, Н·м |

|

1 |

10 |

10 |

11 |

12 |

16 |

21 |

14 |

25 |

31 |

16 |

50 |

|

2 |

18 |

50 |

12 |

19 |

60 |

22 |

20 |

75 |

32 |

22 |

110 |

|

3 |

24 |

120 |

13 |

25 |

150 |

23 |

28 |

200 |

33 |

30 |

200 |

|

4 |

32 |

250 |

14 |

35 |

300 |

24 |

36 |

400 |

34 |

38 |

450 |

|

5 |

40 |

500 |

15 |

42 |

500 |

25 |

45 |

750 |

35 |

48 |

850 |

|

6 |

50 |

1000 |

16 |

53 |

1100 |

26 |

55 |

1250 |

36 |

56 |

1400 |

|

7 |

60 |

1600 |

17 |

63 |

1750 |

27 |

65 |

1750 |

37 |

70 |

2500 |

|

8 |

71 |

2800 |

18 |

75 |

3000 |

28 |

80 |

3200 |

38 |

85 |

4200 |

|

9 |

90 |

4500 |

19 |

95 |

5000 |

29 |

100 |

7000 |

39 |

105 |

7500 |

|

10 |

110 |

8000 |

20 |

120 |

9000 |

30 |

125 |

10000 |

40 |

130 |

12000 |

Пример решения

задачи:

Подобрать призматическую шпонку по

ГОСТ 23360-78 для вала диаметром d

= 50 мм, передающего крутящий момент

![]() = 1100 Н·м. Материал ступицы – сталь,

соединение неподвижное, посадка шпонки

– переходная. Характер нагрузки –

спокойная, с небольшими рывками.

= 1100 Н·м. Материал ступицы – сталь,

соединение неподвижное, посадка шпонки

– переходная. Характер нагрузки –

спокойная, с небольшими рывками.

Решение:

1. Выбор допускаемых напряжений.

По рекомендациям

допускаемые напряжения на смятие для

шпонок при переходных посадках

![]() = 80…150 МПа, на срез –

= 80…150 МПа, на срез –![]() = 60…90 МПа. Принимая во внимание стальную

ступицу, спокойный характер нагрузки,

выбираем

= 60…90 МПа. Принимая во внимание стальную

ступицу, спокойный характер нагрузки,

выбираем![]() = 120 МПа,

= 120 МПа,![]() = 80 МПа.

= 80 МПа.

2. Подбор поперечного сечения шпонки.

Поперечное сечение (ширина b и высота h) подбирается, в зависимости от диаметра вала. Для вала d = 50 мм, согласно ГОСТ 23360-78 размеры сечения шпонки: b = 14 мм, h = 9 мм.

3. Расчет длины шпонки.

Расчет рабочей длины шпонки осуществляется по напряжениям смятия:

![]() мм.

мм.

Тогда длина для шпонки со скругленными краями:

![]() мм.

мм.

По ГОСТ 23360-78

выбираем ближайшую большую длину из

ряда:

![]() =

100 мм.

=

100 мм.

4. Проверочный расчет шпонки.

Рабочая длина шпонки:

![]() мм.

мм.

Напряжения смятия:

![]() МПа

МПа

![]() = 120 МПа.

= 120 МПа.

Условие прочности на смятие выполняется.

Напряжения среза:

![]() МПа

МПа

![]() = 80 МПа.

= 80 МПа.

Условие прочности на срез выполняется.