- •9. Углеродистые стали. Их структура, свойства, классификация, маркировка, применение.

- •10. Конструкционные стали. Их структура, свойства, классификация, маркировка, применение.

- •11. Инструментальные стали. Их структура, свойства, классификация, маркировка, применение.

- •12. Белый и серый чугун. Влияние различных факторов (скорости охлаждения и состава) на формирование структуры серых чугунов. Маркировка серых чугунов.

- •14. Чугуны с шаровидным графитом.

- •15. Процесс получения ковких чугунов. Влияние примесей на процесс графитизации. Применение ковких чугунов.

- •16. Влияние формы графитных включений на свойства чугуна со свободным графитом.

- •17. Превращение в сталях при нагреве. Процесс образования аустенита. Перегрев и пережог.

- •19. Мартенситное превращение в стали. Его особенности. Закаливаемость и прокаливоемость стали.

- •21. Назначение и технология отжигов 1-го и 2-го рода.

- •22. Практические способы закалки сталей. Достоинства и недостатки. Дефекты, возникающие при закалке.

- •33.Цементируемые стали. Структура и термообработка.

- •43. Бронзы. Состав, маркировка, свойства.

1.Общая

характеристика металлов. Металлический

тип межатомной связи. 1)Металлы-

группа элементов, обладающая характерными

металлическими свойствами, такими как

высокие тепло- и электропроводность,

положительный температурный коэффициент

сопротивления, термоэлектронная эмиссия

(способность испускать электроны при

нагреве), высокая пластичность и

металлический блеск. Ме представляют

собой поликристаллические тела,

состоящие из большого числа мелких

различно ориентированных по отношению

друг к другу кристаллов. 2) Атом состоит

из положительного ядра и отрицательных

частиц — электронов. Внешние (валентные)

электроны Ме в отличие от неМе слабо

связаны с ядром. Поэтому атомы Ме легко

теряют валентные электроны, превращаясь

в ионы, в освободившиеся электроны

образуют так называемый электронный

газ. Ме-ая межатомная связь не имеет

направленного характера. Электроны

электронного газа не связаны с отдельными

атомами, а в одинаковой степени

принадлежат всем ионам металла. Наличие

ме-ой связи и легкоподвижных

коллективизированных электронов

объясняет характерные свойства металлов.

3) Атомно-кристаллическая

структура-

взаимное расположение атомов, существующее

в кристалле. Кристалл состоит из атомов,

расположенных в определенном порядке,

который периодически повторяется в 3

измерениях. Для описания а-к структуры

используют понятие кристаллической

решетки-

воображаемая пространственная сетка,

в узлах которой располагаются атомы,

образующие металл. Элементарная

кристаллическая решетка-

наименьший объем кристалла, дающий

представление об атомной структуре Ме

во всем V.

4) Вследствие неодинаковой плотности

атомов в различных плоскостях и

направлениях решетки многие св-ва

каждого кристалла зависят от направления

решетки. Такая неодинаковость свойств

монокристалла в разных кристаллографических

направлениях-анизотропия.

Кристалл- тело анизотропное в отличии

от аморфных тел. Технические

Ме- поликристаллы

(состоят из большого числа анизотропных

кристаллитов), в этом случае анизотропии

нет, т.к. расстояние между атомами по

всем направлениям примерно одинаково.

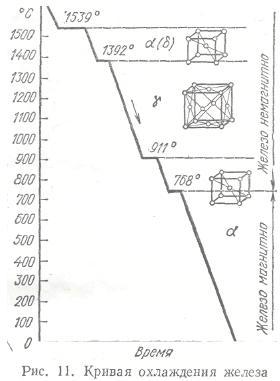

Аллотропией,

или полиморфизмом-

способность металлов в твердом состоянии

иметь различное кристаллическое

строение, а следовательно, и свойства

при различных температурах. Процесс

перехода из одной кристаллической

формы в другую называется полиморфным

превращением. Аллотропические формы

обозначают начальными буквами греческого

алфавита: альфа а, бета , гамма у, начиная

с той формы, которая существует при

более низкой температуре.

2. Несовершенства кристаллического строения металлов и их влияния на свойства. Дефекты кристаллического строения делятся по геом. признакам: а) точечные: оказывают влияние на физ. Св-ва (электропроводность,магнитные св-ва) и предопределяют процессы диффузии в Ме.- 1)«вакансии»- узлы решетки, в которых атомы отсутствуют. Образуются в результате перехода атома из узлов на поверхность или их полного испарения ( повышение температуры, пластическая деформация, бомбардировка Ме), 2) Межузельный атом- образуется в рез-те перехода атома из узла решетки в междоузлие. б) линейные, дислокации- лишняя полуплоскость верхней или нижней части кристалла; имеют большую l, маленькую h и ширину. Бывают краевые и винтовые (|| направлению сдвига, в) поверхностные- малы только в 1 измерении, представляют собой поверхности раздела между отдельными зернами или их блоками в поликристаллическом Ме. Каждое зерно Ме состоит из отдельных блоков, образующих субструктуру. Зерна Ме разориентированы относительно друг друг; блоки повернуты по отношению друг к другу.

3. Механизм кристаллизации металлов. Самопроизвольная кристаллизация. Кристаллизация- переход Ме из Ж в Т, сопровождается образованием кристаллической структуры имеющей дальний порядок. Протекает в условиях, когда система переходит к термодинамически более устойчивому состоянию с меньшей свободной энергией. Процесс кристаллизации начинается с образования кристаллических зародышей (центров кристаллизации) и продолжается в процессе роста их числа и размеров. Рост продолжается только в направлениях, где есть свободный доступ «питающей» жидкости, поэтому кристаллы сначала геометрически правильные получают неправильную внешнюю форму. Рост зародышей происходит в рез-те перехода атомов из переохлажденной Ж к кристаллам. Кристалл растет послойно, при этом каждый слой имеет одноатомную толщину. Самопроизвольная кристаллизация обусловлена стремлением Ме перейти в более устойчивое состояние за счет уменьшения свободной энергии. Температура, при которой F в Т и Ж равна- Ts- равновесная т-ра кристаллизации, поэтому для того, чтобы началась крис-ция T должна быть ниже Ts, а для плавления-выше. Выше Ts меньшей F обладает Ме в Ж состоянии, ниже-в Т.

4. Сплавы. Фазовый состав сплавов: твердые растворы, промежуточные фазы (хим. соединения). Сплав — макроскопически однородный металлический материал, состоящий из смеси двух или большего числа химических элементов с преобладанием металлических компонентов. Сплавы являются одним из основных конструкционных материалов, в промышленности применяются чаще чистых, т.к. выше мех. св-ва. Наибольшее значение имеют сплавы на основе железа и алюминия. В сплавах хим. Элементы могут взаимодействовать между собой, образуя различные по хим. Составу, типу связи и по строению кристаллические фазы. Эти кристаллы, образующиеся в сплавах в зависимости от их строения делят на 2 вида: 1) Твердые растворы- кристаллы переменного состава, в которых атомы растворенного компонента В размещены в кристаллической решетке компонента растворителя А; либо замещают атомы в узлах решетки, либо внедряются между атомами в поры решетки. Поэтому твердые р-ры бывают 2 видов: замещения и внедрения. Замещения могут иметь различное кол-во замещенных атомов, т.е. переменную растворимость. Вокруг атома растворенного в-ва возникают искажения пространственной решетки, что приводит к изменению ее размеров и св-в. Возрастают электросопротивление, твердость, прочность, падает пластичность. Это делает сплав конструкционным материалом с требуемым комплексом св-в. Внедрения возникают при сплавлении переходных Ме с не Ме, имеющими маленький атомный радиус (N, C). Эти в-ва легко проникают в большие поры решеток ГЦК и ГПУ. Пример: Ф, А, карбиды. Тв. Р-ры наиболее близки по свойствам компоненту растворителю, т.к. сохраняют его решетку и являются основой сплавов, подвергаемых ОМД.2) Промежуточные фазы- кристаллы, образовавшиеся в рез-те хим. Реакции между компонентами сплава. Имеют свой тип кристаллической решетки. Пример: цементит. Отличие от твердых растворов- не пластичны. Характерные особенности хим. соединений: 1) крис. Решетка отличается от решеток компонентов, обр. соединение. Атомы расположены упорядоченно 2) в соединении всегда сохраняется простое кртаное соотношение компонентов. 3) свойства соединения резко отличаются от св-в образующих его компонентов. 4) Т плавления постоянная. 5) Образование хим. соединения сопровождается тепловым эффектом. В отличии от твердых р-ров обычно образуются между компонентами, имеющими большое различие в электронном строении.

5. Свойства пластически деформированных металлов. Наклеп и рекристаллизация. При пластическом деформировании Ме одновременно с изменением формы меняется ряд св-в (при холодном- ↑ прочность). Пластичность обеспечивает конструкционную прочность деталей под нагрузкой. Пласт. дефор. осуществляется путем сдвига одной его части относительно другой. Сдвиг вызывает касат.напр..2 вида: скольжение и двойникование. При возрастании касательных напряжений выше предела упругости деформация становится необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации, остается пластичная часть деформации. Пластически деформированный Ме по сравнению с недеформированным находится в неравновесном, термодинамически неустойчивом состоянии. Поэтому даже при комнатных температурах в наклепанном металле протекают самопроизвольные процессы, приводящие металл в более устойчивое состояние. В результате пласт. деформирования Ме упрочняется; ↑ прочностные характеристики, электросопротивление и ↓ пластичность и ударная вязкость. С ↑ степени холодной деформации св-ва, характеризующие сопротивление деформации повышаются, а способность к пластической деформации- пластичность ↓. Это явление роста упрочнения- наклеп. Наклеп объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий). Ме с ГЦК упрочняются сильнее, чем с ОЦК. При нагреве наклепанного Ме не восстанавливается старое зерно, а появляется совершенно новое, размеры которого могут существенно отличаться от исходного. Образование новых, равноосных зерен вместо ориентированной волокнистой структуры деформированного Ме – рекристаллизация обработки/ первичная рек-ция. Для начала первичной рекристаллизации необходимы: предварительная деформация наклепанного Ме должна быть больше критической; t нагрева должна превысить критическое значение. В рез-те рекристаллизации наклеп практически полностью снимается и св-ва приближаются к исходным значениям. При рекр-ции предел прочности и предел текучести резко ↓, а пластичность ↑. Разупрочнение объясняется снятием искажения решетки и резким уменьшением плотности дислокаций. Собирательная рекристаллизация- самопроизвольный процесс укрупнения зерен, образовавшихся на стадии первичной рек-ции. Вторичная рекристаллизация представляет собой стадию неравномерного роста одних зерен по сравнению с другими. Мех-ие св-ва подобной разнозернистой структуры хуже, чем однородной структуры рекристаллизованного Ме.

6. Компоненты и фазы в системе железо-углерод. Чистое железо- Ме серебристо-белого цвета. t плавления Fe- 1539. Известны 2 полиморфные модификации: α существует при t ниже 910 и выше 1392 и γ. Кристаллическая решетка α-железа- ОЦ куб. Кристаллическая решетка γ-железа- ГЦ куб. Углерод – неметаллический элемент II периода 4 группы, полиморфен. В обычных условиях он находится в виде модификации графита. Углерод растворим в Fe в Ж и Т состоянии, а также может быть в виде хим. соединения- Ц, а в высокоуглеродистых сплавах в виде графита. ФАЗЫ. В сис-ме Fe-C различают фазы: жидкий сплав, твердые растворы- Ф и А, а также Ц и графит. Феррит- твердый раствор углерода в α-железе. Атом углерода располагается в центре грани куба. Аустенит- твердый раствор углерода в γ-железе. Атом С располагается в центре элементарной ячейки и в дефектных областях кристалла. Цементит- хим. соединение железа с углеродом- карбид железа. В Ц. содержится 6,67% углерода. Ц. имеет сложную ромбическую решетку с плотной упаковкой атомов. Характерные особенности Ц : высокая твердость и малая пластичность, является метастабильной фазой ( в усл. равновесия в сплавах с высоким содержанием С образует графит). Графит. Кристаллическая решетка графита гексагональная слоистая. Графит мягок и обладает низкой прочностью. В лекции: сис-ма- совокупность фаз, находящихся в равновесии. Фаза- однородная составная часть сис-мы, имеющая свой хим. состав, кристаллическое строение или агрегатное состояние, свои св-ва и отделённая от другой части сис-мы поверхностью раздела.

7.

Диаграмма состояния системы

железо-цементит. Превращения при

нагревании и охлаждении. Диаграмма

состояния сис-мы сплавов в графической

форме показывает фазовый состав сплава

любой концентрации в зависимости от

t,

строится для условий равновесия.

Диаграмма состояния Fe-C

показывает фазовый состав и структуру

сплавов с концентрацией от чистого Fe

до цементита.

ABCD-

ликвидус (при ее пересечении начинается

кристаллизация). AHJEC-

солидус (конец кристаллизации). Между

L

и S

все сплавы в твердо-жидком состоянии.

По линии HJB

идет процесс полиморфизма (Ф→А).

Аустенит может существовать не ниже t

727 и содержание C-0,8%.

При 727 происходит эвтектоидное превращение

А в феррито-цементитную смесь- перлит.

Точка С показывает эвтектическое

превращение жидкого сплава с содержанием

С-4,3% в смесь кристаллов А и Ц, которая

называется ледебурит (высокотемпературный

и низкотемпературный). Относительно

точки С делятся на 3 структурных класса:

1) 2,14-4,3% доэвтектические (их отжигают

на ковкий чугун), 2) 4,3% эвтектические

(только ледебурит) переплавляют в сталь,

3) >4,3% заэвтектические, не находят

применение. Стали по структуре: 1)

эвтектоидные С=0,8 для ударного инструмента,

2) доэвтектоидная С=0,05-0,8 конструкционная,

3) заэвтектоидная С>0,8% в структуре Ц,

П. Первичная кристаллизация идет в

интервале температур, определяемых на

линиях ликвидус и солидус. Вторичная

кристаллизация вызвана превращением

Fe

одной модификации в другую и переменной

растворимостью углерода в А и Ф. Избыток

углерода из твердых растворов выделяется

в виде Ц. В системе Fe-C

происходят 3 изотермических превращения:

перитектическое HJB

1499°, эвтектическое

ECF

1147°, эвтектоидное PSK

727°. При охлаждении ледебурита до

температур ниже SK

входящий в него аустенит превращается

в перлит, и при 20° ледебурит представляет

собой смесь Ц и П.

8. Влияние углерода, постоянных примесей на свойства сталей. Влияние С: структура стали после медленного охлаждения состоит из Ф и Ц. Кол-во Ц возрастает прямо пропорционально содержанию углерода. Твердые и хрупкие частицы Ц повышают сопротивление деформации, уменьшают пластичность и вязкость. Вследствие этого с ↑ С возрастают твердость, пределы прочности и текучести, электросопротивление, ↓относительное удлинение, теплопроводность и ударная вязкость. Влияние кремния и марганца. В углеродистой стали кремния 0,35-0,4%, марганца 0,5-0,8%. Они переходят в сталь в процессе ее раскисления при выплавке. Они раскисляют сталь, т.е. соединяясь с кислородом закиси железа в виде окислов переходят в шлак. Эти процессы улучшают св-ва стали. Кремний, дегазируя Ме повышает плотность слитка, а также повышает предел текучести. Марганец повышает прочность, не снижая пластичности. Влияние серы: сера является вредной примесью в стали. С железом она образует соединение FeS, которое практически нерастворимо в нем в твердом состоянии. Сернистые включения сильно снижают мех. св-ва, особенно ударную вязкость и пластичность. Кроме того улучшают свариваемость и коррозионную стойкость. Содержание серы ограничивается 0,035-0,06%. Влияние фосфора: Фосфор вредная примесь и содержание его допускается 0,025-0,045%. Растворяясь в феррите, фосфор сильно искажает кристаллическую решетку и увеличивает пределы прочности и текучести, но ↓ пластичность и вязкость. Влияние N, O2, H2: Примеси внедрения (N, O2,) повышают порог хладноломкости и понижают сопротивление хрупкому разрушению. Неме-кие включения (окислы, нитриды) понижают предел выносливости и вязкости. Растворенный в стали водород охрупчивает сталь.

9. Углеродистые стали. Их структура, свойства, классификация, маркировка, применение.

В

зависимости от назначения стали

делят на: конструкционные (детали

машин, механизмов и различных конструкций,

болты, гайки, мосты, краны); инструментальные

стали (режущий инструмент, мерительный

инструмент, штампы). По структуре:-

доэвтектоидные;- эвтектоидные;-

заэвтектоидные. По содержанию углерода:-

малоуглеродистые (0,025ч0,25%С);-

среднеуглеродистые (0,25ч0,6%С); -

высокоуглеродистые (> 0,6%С). По качеству:

- обыкновенного качества ( <0,05%S;

<0,04%Р); - качественные; высококачественные.

Качество сталей определяется содержанием

в них вредных примесей: серы и фосфора.

Конструкционные стали изготавливают

обыкновенного качества и качественными;

инструментальные стали - качественными

и высококачественными. По

степени удаления кислорода из стали,

т. е. По степени её раскисления, существуют:

спокойные

стали, т. е.,

полностью раскисленные; такие стали

обозначаются буквами “сп” в конце

марки; кипящие

стали -

слабо раскисленные; маркируются буквами

"кп"; полуспокойные

стали,

занимающие промежуточное положение

между двумя предыдущими; обозначаются

буквами "пс".

По качеству

стали, классифицируют на: обыкновенного

качества,

качественные,

высококачественные. Под качеством

стали понимается совокупность свойств,

определяемых металлургическим процессом

ее производства. Стали обыкновенного

качества бывают только углеродистыми

(до 0,5 % С), качественные и высококач. –

углеродистыми и легированными.

Стали обыкновенного качества обозначают

буквами "Ст" и условным номером

марки в зависимости от химического

состава и механических свойств. Чем

выше содержание углерода и прочностные

свойства стали, тем больше её номер.

Буква "Г" после номера марки

указывает на повышенное содержание

марганца в стали. Перед маркой указывают

группу стали, причем группа "А" в

обозначении марки стали не ставится.

Качественные

конструкционные углеродистые стали.

Эти стали

выплавляют кислородно-конверторным

способом, в мартеновских печах или

электропечах. В зависимости от раскисления

они могут быть спокойными или кипящими.

К стали этой группы предъявляются

более высокие требования относительно

химического состава: меньше содержание

серы – ![]() 0,04%,

фосфора –

0,04%,

фосфора –![]() 0,035%;

меньше количество неме-их включений;

повышенные требования к макро- и

микроструктуре сплава. Поставляются

стали по гарантированному хим. составу

и механическим свойствам. Маркировка

производится цифрами по ГОСТ1050-88: 05,

08, 10, 15, 20, …70, 75, 85,…08ю (Al), 10кп. Цифры

указывают среднее содержание углерода

в сотых долях процента. Стали 65, 70, 75, 80

можно отнести к группе рессорно-пружинных

сталей (характеризуются высоким пределом

упругости). Сталь предназначается для

горячей обработки давлением, механической

обработки.Области

применения углеродистых качественных

конструкционных сталей. 05кп,

08, 08кп, 08ю – детали изготавливаемые

холодной штамповкой и глубокой вытяжкой

(кузова, крылья автомобилей, топливные

баки, змеевики, элементы сварных

конструкций); 10, 15 – используют для

деталей не испытывающих высоких

нагрузок: кулачковые валики, рычаги,

оси, втулки, болты, гайки, заклепки,

муфты. 20, 25 – крепежный материал,

соединительные муфты, шпиндели, толкатели

клапанов, пальцы рессор, рамы и другие

детали автотракторного с/х машиностроения.

30, 35 – слабонагруженные оси, валы

различных машин и механизмов, шпиндели,

шестерни ,рычаги, звездочки, кольца,

шатуны. 40, 45, 50 – средненагруженные оси,

валы, шестерни, втулки, коленчатые валы,

плунжеры, фрикционные диски. 60, 65, 70, 75,

80, 85 – пружины, рессоры, шпиндели,

замковые шайбы, прокатные валки, ж/д

рельсы, крановые колеса. Инструментальные

качественные углероды.

Маркируются углеродистые инструментальные

стали: У7, У8, У10, У11, У12, У13, У14. Цифра

показывает среднее содержание углерода

в десятых долях процента. Стали могут

быть качественные и высококачественные.

Обозначение высококачественных

углеродистых инструментальных сталей:

У7А, У8А, …, У13А. Эти стали не обладают

теплостойкостью, рабочая температура

не более 190-2000С (при нагреве выше

происходит резкое снижение твердости

режущей кромки) с HRC62-63 до HRC15-18 (НВ

170-180). Области применения инструментальных

сталей: У7, У7А – зубила, молотки,

плоскогубцы, кусачки, пневмоинструмент.

У8, У8А – фрезы, ножи, зенковки, штампы,

матрицы, пуансоны, ножницы,

деревообрабатывающий инструмент. У9,

У9А, У10, У10А – сверла, метчики, развертки,

плашки, матрицы для холодной штамповки.

0,035%;

меньше количество неме-их включений;

повышенные требования к макро- и

микроструктуре сплава. Поставляются

стали по гарантированному хим. составу

и механическим свойствам. Маркировка

производится цифрами по ГОСТ1050-88: 05,

08, 10, 15, 20, …70, 75, 85,…08ю (Al), 10кп. Цифры

указывают среднее содержание углерода

в сотых долях процента. Стали 65, 70, 75, 80

можно отнести к группе рессорно-пружинных

сталей (характеризуются высоким пределом

упругости). Сталь предназначается для

горячей обработки давлением, механической

обработки.Области

применения углеродистых качественных

конструкционных сталей. 05кп,

08, 08кп, 08ю – детали изготавливаемые

холодной штамповкой и глубокой вытяжкой

(кузова, крылья автомобилей, топливные

баки, змеевики, элементы сварных

конструкций); 10, 15 – используют для

деталей не испытывающих высоких

нагрузок: кулачковые валики, рычаги,

оси, втулки, болты, гайки, заклепки,

муфты. 20, 25 – крепежный материал,

соединительные муфты, шпиндели, толкатели

клапанов, пальцы рессор, рамы и другие

детали автотракторного с/х машиностроения.

30, 35 – слабонагруженные оси, валы

различных машин и механизмов, шпиндели,

шестерни ,рычаги, звездочки, кольца,

шатуны. 40, 45, 50 – средненагруженные оси,

валы, шестерни, втулки, коленчатые валы,

плунжеры, фрикционные диски. 60, 65, 70, 75,

80, 85 – пружины, рессоры, шпиндели,

замковые шайбы, прокатные валки, ж/д

рельсы, крановые колеса. Инструментальные

качественные углероды.

Маркируются углеродистые инструментальные

стали: У7, У8, У10, У11, У12, У13, У14. Цифра

показывает среднее содержание углерода

в десятых долях процента. Стали могут

быть качественные и высококачественные.

Обозначение высококачественных

углеродистых инструментальных сталей:

У7А, У8А, …, У13А. Эти стали не обладают

теплостойкостью, рабочая температура

не более 190-2000С (при нагреве выше

происходит резкое снижение твердости

режущей кромки) с HRC62-63 до HRC15-18 (НВ

170-180). Области применения инструментальных

сталей: У7, У7А – зубила, молотки,

плоскогубцы, кусачки, пневмоинструмент.

У8, У8А – фрезы, ножи, зенковки, штампы,

матрицы, пуансоны, ножницы,

деревообрабатывающий инструмент. У9,

У9А, У10, У10А – сверла, метчики, развертки,

плашки, матрицы для холодной штамповки.