- •Раздел II

- •3. Силовые характеристики

- •Привод станков

- •Структура привода со ступенчатым регулированием

- •2 Приводы со сменными зубчатыми колёсами

- •Приводы главного движения и шпиндельные узлы станков с чпу

- •Кинематический расчёт приводов главного движения с регулируемым электродвигателем»

- •Пример расчёта привода с регулируемым электродвигателем

- •Определение мощностей и передаваемых крутящих моментов на валах

- •Проектирование шпиндельного узла

- •Проектировочный расчет зубчатых передач

- •5. Разработка компоновочной схемы

- •Приводы подач

Раздел II

«Расчет и конструирование станков»

Процесс конструирования станков

Процесс создания нового станка состоит из нескольких основных этапов:

Конструирование

Технологическая подготовка производства

Изготовление и сборка отдельных узлов и всего станка

Конструирование – наиболее сложный и трудоемкий процесс (по некоторым данным 60% затрат). При конструирование должно быть рассмотрено большое количество вариантов. Создано значительное количество оригинальных конструкций узлов и элементов с учетом большего числа взаимосвязанных факторов и не только технического порядка. Все это возможно осуществить только на основе ЭВМ и создании систем автоматизированного проектирования (САПР). Сроки проектирования сокращаются от 3-4 лет до 1 года.

Весь процесс конструирования можно условно разделить на ряд последовательных этапов: Рис.1

Рис. 1 Этапы процесса разработки нового станка

Уточнение служебного назначения станкапроводят на основе анализа размеров, формы, совокупности поверхностей, материалов обрабатываемых деталей и качества обработки. К исходным данным относятся также количество обрабатываемых деталей и их разнообразие. В результате анализа размерных характеристик деталей их разбивают на группы по общим признакам и даже для каждой группы выбирают деталь – прототип (представитель) (см. схему).

Далее разрабатывают оптимальные типовые техпроцессы изготовления деталей – представителей на станке. При этом определяют не только последовательность обработки деталей, но и число режущих инструментов и его номенклатуру, режимы резание (V,S,t) силу и мощность резания. Данные параметры позволяют определить не только служебное назначение станка, но и его технологические характеристики.

II.Определение технических характеристик

1) Размерные характеристики станка

2) Скоростные характеристики привода главного движения и привода подач.

3) Скоростные характеристики привода вспомогательных движений

4) Силовые характеристики приводов (главного, подач, вспомогательного)

Скоростные характеристики привода главного движения

Скорости рабочих движений определяются допустимыми скоростями резания с учетом их роста в перспективе (сейчас же это м/мин просты, но есть инструмент позволяющий резать металлы со скоростью 500-800 м/мин).

Частоты вращения шпинделя станка зависят так же и от размеров обрабатываемых деталей или режущего инструмента.

Для токарных станков:

![]()

![]()

Данные статистического анализа большего числа станков этой группы показали, что диапазон изменения диаметров обработанных на них деталей равен 4-6, т.е.

![]()

Для фрезерных

станков и станков сверлильной группы

предельные числа оборотов инструмента

определяются по тем же формулам по

![]() и

и![]() относятся к инструменту (фреза, сверло).

относятся к инструменту (фреза, сверло).

Характеристика скоростей вспомогательных движений

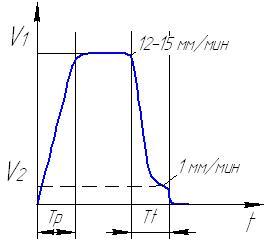

С увеличением скорости вспомогательных перемещений растет и погрешность позиционирования рабочего органа станка.

Р.о. разгоняется

до скорости

![]() ,

а затем поступает команда на снижение

скорости

,

а затем поступает команда на снижение

скорости![]() получает и Р.о. останавливается. Однако

если команда на торможение поступает

с погрешностью, то р.о. останавливается

с погрешностью позиционирования. Поэтому

привод быстрого перемещения выбирается

с учетом требуемой точности

позиционирования. (15-20 мм/мин).

получает и Р.о. останавливается. Однако

если команда на торможение поступает

с погрешностью, то р.о. останавливается

с погрешностью позиционирования. Поэтому

привод быстрого перемещения выбирается

с учетом требуемой точности

позиционирования. (15-20 мм/мин).