ТКМ (Сварочное производство)

.pdfФедеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Камская государственная инженерно-экономическая

академия

Кафедра «Машины и технология обработки металлов давлением»

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

раздел: Сварочное производство

Набережные Челны, 2006

Технология конструкционных материалов. Лабораторный практикум (раздел: сварочное производство) для студентов технических специальностей/ Составители: Жигулев И.О., Волков Д.А. Набережные Челны: ИНЭКА, 2006. - 32 с.

Лабораторный практикум предназначен для студентов, выполняющих лабораторные работы по курсу «Технология конструкционных материалов». Приводится описание порядка выполнения лабораторных работ, методические указания, краткие теоретические положения и контрольные вопросы.

Работа подготовлена на кафедре «Машины и технология обработки металлов давлением» и предназначена для студентов технических специальностей.

Рецензент: профессор, д.т.н. Шибаков В.Г.

Печатается в соответствии с решением научно-методического совета Камской государственной инженерно-экономической академии от

«___» ___________2006 г.

2

Лабораторная работа №1

Технология ручной дуговой сварки

Цель работы: изучить технологию ручной дуговой сварки, научиться подбирать режимы сварки, получить практические навыки ручной сварки.

Оборудование и инструменты: сварочный пост, электроды, свариваемый металл, защитный щиток.

ФИЗИЧЕСКИЕ СВОЙСТВА СВАРОЧНОЙ ДУГИ

Сваркой называется процесс получения неразъемного соединения каких либо твердых материалов, путем их местного плавления или пластического деформирования, в результате чего образуются прочные связей между атомами свариваемых материалов.

По физическим признакам сварочные процессы подразделяются на три класса:

ТЕРМИЧЕСКИЙ |

ТЕРМОМЕХАНИЧЕСКИЙ |

МЕХАНИЧЕСКИЙ |

|

(сварка плавлением с |

(с использованием |

(с использованием |

|

использованием |

тепловой энергии и |

механической |

|

тепловой энергии) |

давления) |

энергии и |

|

|

|

давления) |

|

дуговая, |

|

|

|

электронно-лучевая, |

контактная, |

|

|

электрошлаковая, |

индукционно-прессовая, |

холодная, |

|

плазменная, |

диффузионная, |

||

ультразвуковая, |

|||

ионно-лучевая, |

газопрессовая, |

||

взрывом, |

|||

сварка тлеющим |

термокомпрессионная, |

||

трением, |

|||

разрядом, |

дугопрессовая, |

||

магнитно- |

|||

индукционная, |

шлакопрессовая, |

||

импульсная |

|||

термитная, |

печная, |

||

|

|||

газовая, |

термитно-прессовая |

|

|

литейная |

|

|

Дуговая сварка является наиболее распространенным и универсальным видом сварки. Относится к сварке плавлением и сама может классифицироваться по целому ряду признаков, наиболее

3

важными из которых являются: вид электрода, принцип действия дуги на основной металл, род сварочного тока, полярность постоянного тока, длина дуги.

По принципу действия различают сварочные дуги прямого

действия, косвенного и комбинированного действия. Различие между ними ясно из рисунка 1.

Рисунок 1 – Электрическая дуга:

а – прямого действия, б – косвенного действия, в – комбинированного

действия

По роду тока сварочные дуги разделяется на дуги постоянного тока и переменного (трехфазного или однофазного).

По полярности постоянного тока дуги разделяются на дуги прямой полярности и обратной полярности. Различие этих дуг показано в таблице 1.

Таблица 1 – Полярность сварочного тока и его применение

Полярность |

Потенциал |

Применение |

||

электрода |

свариваемого |

|||

тока |

||||

|

|

металла |

|

|

1 |

2 |

3 |

4 |

|

прямая |

(–) |

(+) |

для глубокого |

|

проплавления основного |

||||

|

|

|

металла |

|

|

|

|

для сварки тонкого или |

|

|

|

|

легкоплавкого металла, |

|

обратная |

(+) |

(–) |

высокоуглеродистых и |

|

нержавеющих сталей, |

||||

|

|

|

чувствительных к |

|

|

|

|

перегреву, а также для |

|

|

|

|

наплавки |

|

4

Сварочный дуга представляет собой мощный длительный электрический разряд, происходящий в газовом промежутке между двумя электродами или между электродом и изделием, находящимися под напряжением. Для возникновения электрического разряда газовый промежуток между электродами должен быть ионизирован, так как в

нормальных условиях газы не являются проводниками электрического тока. Газы становятся электропроводными при наличии в них электрически заряженных частиц - электронов и ионов. Ионизация обеспечивает условия для протекания через газ электрического тока, образование дугового разряда.

Процесс ионизации протекает в следующем порядке. При

соприкосновении торца электрода и свариваемого изделия выступы шероховатых поверхностей мгновенно разогреваются током до температуры плавления и испарения из-за большого омического сопротивления контакта. После отрыва электрода от изделия разогретый торец электрода (отрицательный полюс) начинает испускать электроны (эффект термоэлектронной эмиссии). Под действием разности потенциалов между электродами электроны, благодаря малой массе с большой скоростью устремляются к аноду. Встречая на своем пути атомы или молекулы газа, электроны ударяются о них и превращают их в ионы, ионизация мгновенно

охватывает весь электродный промежуток и он становится электропроводным. Возникает электрическая дуга. В процессе горе- ния дуги ионизация поддерживается благодаря высокой температуре.

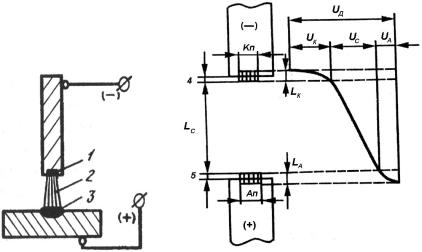

Энергия моечных потоков заряженных частиц превращается в тепловую энергию электрической дуги. Дуговой промежуток в сварочной дуге разделяется на три области, как показано на рисунке 2.

Суммарное количество теплоты (Q) выделяемое дугой на катоде, аноде и в столбе дуги, определяется по формуле:

Q = I ×U ×t , Дж,

или

Q = 0,24× I ×U ×t , кал, |

(1) |

где I – сварочный ток, А, U – напряжение дуги, В, t – время горения дуги, с.

5

Рисунок 2 – Схема строения сварочной дуги и распределение падения напряжения в дуге:

1- катодная область, 2 – столб дуги, 3 – анодная область, 4 и 5 – приэлектродные области; LK,LA, LC – длина катодной, анодной областей и столба дуги; Кп, Ап – размеры катодного и анодного пятен.

Количество тепла, выделяемого при горении дуги, и температура неодинаковы в ее различных областях – таблица 2.

Таблица 2 – распределение выделяемого тепла по областям дуги

Область дуги |

Выделяемое |

Температура на электроде |

||

тепло, % |

металлическом |

угольном |

||

|

||||

1 |

2 |

3 |

4 |

|

Катодная (–) |

36÷38 |

2400 |

3200 |

|

Столб |

20÷21 |

6000 |

6000 |

|

Анодная (+) |

42÷43 |

2600 |

3900 |

|

Различие количеств выделяемого тепла на катодной и анодной зонах используется на практике для регулирования скорости плавления электродного и основного металла при сварке постоянным током «прямой» и «обратной» полярности - таблица 1.

Напряжение на дуге определяется как сумма падений напряжений

6

в трех ее основных областях – анодной, катодной и столбе и зависит от силы тока:

U Д =U К +UС +U А = f (I Д ) |

(2) |

где UД – напряжение на дуге, В,

UК – напряжение на катоде, В, UС – напряжение в столбе дуги, В, UА – напряжение на аноде, В,

IД – сила тока в дуге, В,

Зависимость напряжения дуги от силы сварочного тока UД=f(IД)

называется вольтамперной характеристикой (ВАХ) дуги. На рисунке 3 показаны статические ВАХ дуги в координатах плотность сварочного тока (А/мм2) – напряжение дуги.

Как видно из рисунке 3. кривая ВАХ дуги в зависимости от различных условий имеет три области: падающую, жесткую и возрастающую.

Рисунок 3 – Статические вольтамперные характеристики дуги:

1- падающая, 2- жесткая, 3- возрастающая

Вобласти 1 с увеличением тока, напряжение значительно уменьшается, что связано с увеличением поперечного сечения, а следовательно и проводимости столба дуги.

Вобласти 2 напряжение не зависит от увеличения тока, так как

сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току.

Вобласти 3 увеличение напряжение на дуге резко возрастает с

7

увеличением тока, вследствие того что электрод имеет конечное значение поперечного сечения и, следовательно, размеры катодного пятна не могут расти выше определенного значения.

Дуга в режиме падающей ВАХ неустойчива, поэтому имеет ограниченное применение.

Дуга в режиме жесткой ВАХ устойчива и обеспечивает благоприятные условия для ручной дуговой сварке. В этом случае падение напряжение на дуге зависит только от ее длины:

U Д = (UK +U A) + b×lД , |

(3) |

где b – среднее падение напряжения на единицу длины дуги, В/мм. Составляет 2..3 В/мм,

lД – длина дуги, мм.

Сумма падений напряжений на катоде и аноде (сумма в скобках) для стальных электродов равна 10÷12 В.

Оптимальная длина дуги равна 0,5÷1,1 от диаметра электрода, и по абсолютной величине разделяется на «короткую» - 2÷4 мм, «нормальную» - 4÷6 мм и «длинную» - более 6 мм.

Короткая дуга горит устойчиво, обеспечивает получение высококачественного шва, но велика вероятность замыкания электрода на металл с обрывом дуги – «примерзание» электрода.

Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления металла недостаточная, расплавленный электродный металл разбрызгивается и хуже формирует шов.

Дуга в режиме возрастающей ВАХ имеет место при автоматической сварке под флюсом или в среде защитных газов.

ИСТОЧНИКИ СВАРОЧНОГО ТОКА

Источниками питания тока при сварке являются сварочные генераторы и выпрямители.

ГЕНЕРАТОРЫ - это электрические машины, преобразующие механическую энергию в электрическую постоянного тока (рисунок 4,

а).

ВЫПРЯМИТЕЛИ – это электрические устройства для преобразования переменного тока в постоянный. Состоят из трансформатора и полупроводникового выпрямителя (рисунок 4, б).

8

Основным источником переменного тока являются сварочные ТРАНСФОРМАТОРЫ, понижающие напряжение сети 220, 380 или 500 В до необходимых 55÷80 В. КПД сварочных трансформаторов ниже КПД обычных трансформаторов и составляет 73÷90%.

а) б)

Рисунок 4 – Источники сварочного тока:

а- генератор, б- трансформатор (с выпрямителем или без него)

Рисунок 5 – Виды внешних вольтамперных характеристик источников питания дуги:

1 – крутопадающая, 2 – пологопадающая, 3 – жесткая, 4 –

возрастающая

Источники питания характеризуются различными показателями, из которых основными являются:

∙внешняя характеристика (ВАХ) источника питания;

∙напряжение холостого хода;

∙относительная продолжительность работы (ПР) и включения (ПВ);

Источники питания могут иметь четыре вида внешних ВАХ,

9

показанных на рисунке 5:

∙крутопадающую;

∙пологопадающую;

∙жесткую;

∙возрастающую.

УСЛОВИЯ УСТОЙЧИВОГО ГОРЕНИЯ ДУГИ

Устойчивость горения дуги зависит от соответствия формы внешней характеристики источника питания заданной форме статической вольтамперной характеристики дуги.

Чтобы горение дуги было стабильным, характеристика сварочной

дуги должна пересекаться с внешней характеристикой источника питания.

Для ручной дуговой сварки, когда статическая характеристика дуги жесткая, внешняя характеристика источника питания должна быть крутопадающей, хуже - пологопадающей. Сравним эти 2 варианта на источнике постоянного тока (рисунок 6).

U, В

Рисунок 6- Крутопадающая (1) и пологопадающая (2) ВАХ источника питания при жесткой (3) ВАХ дуги

Точки А и А’ - возбуждение дуги. Точки А1 и А1’ |

- устойчивое |

|

горение дуги. |

|

|

Длина дуги в процессе сварки не постоянна и может изменяться от |

||

l1 до l2. При этом будет изменяться и сварочный ток на величину |

I1 |

|

при крутопадающей характеристике и на величину |

I2 |

при |

10