Раздел 3

Технологическая часть

В данном разделе рассматриваются методы и способы производства печатных плат, а также технология производства корпусов печатных плат.

3 Технология изготовления печатных плат и корпусов из пластика

3. 1 Конструирование печатных плат.

Завершающей стадией разработки проектируемого устройства является проектирование печатной платы и сборочного чертежа. Печатный монтаж позволяет обеспечить:

а) Механизацию операций сборки, монтажа и пайки

б) Повторяемость монтажного рисунка схемы, а, следовательно, и идентичность параметров монтажа

в) Возможность более полной механизации контрольно-регулировочных операций.

Печатный монтаж дает также конструктивные преимущества и, прежде всего компактность аппаратуры и уменьшение её веса.

К печатным платам предъявляются следующие требования: поверхность печатных плат не должна иметь пузырей, вздутий, посторонних включений, сколов, выбоин, трещин и расслоений материала основания, снижающих электрическое сопротивление и прочность изоляции. Материал основания печатных плат должен быть таким, чтобы при механической обработке (сверление, штамповка, распиловка), не образовывались трещины, расщепления, отслоения и другие неблагоприятные явления, влияющие на эксплуатационные свойства, а также на электрические параметры плат. Печатные проводники должны быть с ровными краями. В отдельных случаях допускаются неровности по краям проводников, не уменьшающие минимальной ширины проводников и расстояния между ними, предусмотренные чертежом. Отклонение размеров контактной площадки от чертежа по ширине или длине возможно, но при этом расстояние до ближайших проводников или контактных площадок в любом месте должно быть не менее минимальных величин, оговоренных в чертеже.

Толщина печатной платы ограничена. Она выбирается в зависимости от требований, предъявляемых к конструкции изделия, метода изготовления платы, веса и габаритов устанавливаемых элементов и в подавляющем большинстве случаев не превышает 3 мм. В соответствии с международными требованиями номинальными толщинами печатных плат являются следующие: 0, 2; 0, 5; 0, 8; (1, 0); (1, 2); 1, 6; (2 ,0); 2, 4; 3, 2; 6, 4 мм (величины, указанные в скобках, допускаются, но не рекомендуются).

Исходным параметром при конструировании печатных плат является шаг координатной сетки. С помощью координатной сетки регламентируются основные геометрические размеры печатных плат. Как правило, центры всех видов отверстий на печатных платах располагаются в узлах координатной сетки. Координатная сетка определяет размещения навесных и печатных элементов на плате, а также требования к технологическому оборудованию, оснастке и контрольной испытательной аппаратуре. В нашей стране принята координатная сетка с основным шагом 2, 5 мм. Допускается координатная сетка с дополнительным шагом 1, 25мм и 0, 5 мм.

Основные габариты печатных плат определяются рациональной компоновкой на них навесных радиоэлементов, входящих в функционально законченную схему. При компоновке печатной платы стремятся достигнуть максимального заполнения её поверхности навесными элементами и разместить их так, чтобы обеспечить кратчайшие связи между ними, выполняемые печатными проводниками. Одновременно следует помнить, что печатная плата выполняет роль шасси, и нужно ограничивать её габариты с целью достижения заданной прочности.

Преимущество при разработке отдаётся малогабаритным платам, так как крупногабаритные печатные платы имеют малую механическую прочность и сложны в изготовлении. При определении габарита платы рекомендуется выбирать соотношение размеров сторон: 1:1; 1:2; 2:3; 2:5. Для плат с размером большей стороны до 180 мм в отдельных случаях допускается соотношение сторон до 1:4. Для плат с размером большей стороны до 360 мм соотношение сторон должно быть не менее 1:3. Максимальный размер стороны печатной платы не должен превышать 470 мм. Для плат с большими размерами необходимо предусматривать рёбра жёсткости или дополнительные точки крепления. С целью максимального использования физического объёма конструкции и упрощения изготовления печатных плат, рекомендуется выбирать прямоугольную форму печатной платы.

Чертежи печатных плат выполняются в масштабах 1:1; 2:1; 4:1; 5:1; 10:1.

По краям печатной платы следует оставлять технологическую зону шириной 1,5 -2 мм. В технологической зоне не рекомендуется размещение печатных проводников, переходных, технологических или установочных отверстий.

На печатной плате должен быть предусмотрен ориентирный паз или срезанный левый нижний угол или технологическое базовое отверстие для правильной ориентации печатной платы при изготовлении. Все внешние и внутренние углы по контуру печатной платы и выемкам должны иметь минимальный радиус закругления 0,5 мм. Все центры монтажных, переходных и крепёжных отверстий печатных плат следует располагать в узлах координатной сетки. Если в конструкции устанавливаемого элемента имеется два или более выводов (реле, разъёмы, ламповые панели, модули и т.д.), расстояния между которыми кратны основному шагу координатной сетки, то центры отверстий под эти выводы обязательно располагаются в узлах координатной сетки, а центры отверстий под остальные выводы - согласно чертежу на установку данного элемента.

Если в конструкции элемента отсутствуют выводы, расстояние между которыми кратны основному шагу координатной сетки, то в узле сетки располагается центр одного из отверстий, принятого за основное, а центр одного из остальных отверстий располагается на вертикальной или горизонтальной линии координатной сетки.

Для правильной ориентации микросхем при их установке на печатную плату, на последней должны быть предусмотрены ключи, определяющие положение первого вывода.

Отверстия на печатной плате следует располагать таким образом, чтобы наименьшее расстояние между внешним контуром платы и краем отверстия было не менее толщины платы. Переходным элементом от отверстия, в которое впаивается вывод устанавливаемого элемента, к печатному проводнику является контактная площадка. Площадь контактных площадок следует максимально увеличивать, предусматривая формирование кольцевого пояса вокруг отверстия в месте соединения печатного проводника с контактной площадкой. Увеличение площади контактных площадок предотвращает отрыв их в процессе изготовления печатных плат (при выполнении операций травления и лужения) и улучшает качество паяных соединений.

Минимальные размеры контактных площадок определяют, как правило, исходя из номинального диаметра отверстия. Диаметры монтажных и переходных отверстий необходимо выбирать равными : 0,5; 0,8; 1,0; 1,3; 1,5; 1,8; 2,0; 2,4.

Ширина печатных проводников определяется следующими основными параметрами:

а) Допустимой токовой нагрузкой

б) Допустимой температурой нагрева печатного проводника под максимально-допустимой токовой нагрузкой

в) Толщиной печатных проводников

г) Разрешающей способностью технологии изготовления печатных плат.

При практических расчётах ширины проводников пользуются специальными таблицами зависимости ширины проводника от перегрева (превышение температуры над окружающей средой) и токовой нагрузки для конкретного фольгированного материала. При определении номинальных размеров проводников и зазоров между ними необходимо учитывать технологические допуски на размеры и допускаемые дефекты при изготовлении. Если при выборе минимальной ширины проводников руководствуются, прежде всего, допустимыми токовыми нагрузками на проводник, то при выборе величины зазоров между проводниками необходимо в первую очередь учитывать сопротивление и электрическую прочность изоляции между соседними проводниками. При расчёте зазоров между проводниками считают, что электрическая прочность должна быть не меньше 1 кВ/мм. При выборе расстояний необходимо учитывать также дополнительные требования, предъявляемые к работе аппаратуры в жестких климатических условиях, а также возможные замыкания в результате возникновения перемычек припоя между соседними проводниками в процессе пайки. Также при расчёте ширины проводников и зазоров между ними необходимо учитывать ёмкость между соседними проводниками.

Рисунок печатной платы или печатный монтаж - система печатных проводников, обеспечивающих электрическое соединение элементов схемы или экранирование – должен быть выполнен рационально, т.е. с максимальным использованием всей плоскости платы.

Печатные проводники и контактные площадки рекомендуется выполнять без резких перегибов и острых углов, так как это затрудняет технологию изготовления (печать, травление, пайку), а также приводит к концентрации напряжений при нагреве и отслаиванию проводников. С целью сокращения количества узких мест и возможности прокладки проводников по более удобному и короткому пути обычно пользуются специальными таблицами, в которых в зависимости от способа изготовления печатной платы и её размеров заложена информация о минимальном расстоянии между двумя отверстиями для прокладки определённого количества проводников.

Для устранения узких мест рекомендуется прокладывать печатные проводники под навесными радиоэлементами, используя при этом отверстия под не включенные в схему выводы много контактных навесных элементов, а также "раздвигать" проводники после выхода из узких мест и доводить их ширину до значений, соответствующих ширине проводников в свободных местах. Протяжённость проводников в узких местах по возможности должна быть ограничена.

Монтажные и переходные отверстия, а также металлизированные крепёжные отверстия должны иметь контактные площадки для осуществления надёжного присоединения элементов к плате. Расстояние между краями платы и кромкой или зенковкой монтажных, переходных и крепёжных отверстий рекомендуется выдерживать не менее толщины платы.

Как правило, для расстояния между отверстиями на печатной плате допускаются отклонения 0,2 мм в узких местах и 0,5 мм в свободных местах, за исключением расстояний между центрами взаимосвязанных отверстий, которые выдерживаются с допуском, оговариваемым в чертежах на плату под установку этих элементов. На каждой плате рекомендуется предусматривать не менее двух технологических базовых отверстий, с диаметром не менее 1,3 мм, расположенных в узлах координатной сетки по углам платы, которые в дальнейшем могут быть использованы как крепёжные отверстия, при креплении собранной платы в блоке.

3. 2 Технология производства печатных плат.

Современные промышленные способы изготовления печатных плат основаны на использовании фольгированных диэлектриков, т.е. на получении токопроводного рисунка схемы методом травления. Разновидности способов сводятся к методу получения рисунка, например, фотоспособом или трафаретной печатью.

Существуют два основных промышленных способа изготовления печатных плат:

а) Способ травления фольгированного диэлектрика без металлизации отверстий. Применяется, главным образом, для изготовления односторонних печатных плат

б) Способ травления двустороннего фольгированного диэлектрика с электрохимической металлизацией отверстий. Применяется для изготовления двусторонних печатных плат.

При изготовлении односторонних печатных плат для нанесения рисунка схемы широко используется метод трафаретной, или сетчатой печати и последующее травление фольги. Изготовление печатных плат таким способом получило в промышленности название сеточно-химического метода.

Сеточно-химический метод имеет две разновидности:

а) Позитивный вариант

б) Негативный вариант.

При изготовлении двусторонних печатных плат, главным образом, используется метод фотопечати с последующим травлением, т.е. фотохимический метод. Отверстия же в плате металлизируются электрохимическим методом. Таким образом, при изготовлении двусторонних печатных плат используются два метода - фотохимический и электрохимический, поэтому этот метод получил название комбинированного метода.

В свою очередь комбинированный метод изготовления печатных плат имеет две разновидности:

а) Позитивный вариант

б) Негативный вариант.

Самое широкое распространение в промышленности получили печатные платы из двустороннего стеклотекстолита.

3. 2. 1 Сеточно-химический способ изготовления печатных плат

Данный способ широко используется при массовом производстве печатных плат из одностороннего фольгированного диэлектрика.

Как правило, изготовление плат осуществляется на универсальных механизированных линиях, состоящих из отдельных автоматов и полуавтоматов, последовательно выполняющих операции технологического процесса.

Весь процесс изготовления плат складывается из следующих основных технологических операций:

а) Раскрой материала и изготовление заготовок плат

б) Нанесение рисунка схемы кислотостойкой краской

в) Травление схемы

г) Удаление защитного слоя краски

д) Крацовка

е) Нанесение защитной эпоксидной маски

ж) Горячее лужение мест пайки

з) Штамповка

и) Маркировка.

С целью максимальной механизации и автоматизации процесса все печатные платы изготавливаются на одногабаритных технологических заготовках. В этом случае на технологической заготовке компонуется два - три, а иногда и более плат, т.е. используется метод групповой обработки. Этот метод позволят повысить производительность, исключить засорение атмосферы помещения стеклотекстолитовой пылью и сократить расход материала.

Из полос материала на прессе штампуются технологические заготовки плат. Заготовки имеют технологический припуск 2...6 мм по контуру. В заготовках одновременно вырубаются технологические базовые отверстия, которые в большинстве случаев в готовых печатных блоках служат крепёжными. Заготовки плат поступают на автомат сеткографической печати, который кислотостойкой краской наносит рисунок схемы.

Сеткографический станок – автомат имеет два загрузочных бункера, в которые закладывается по триста заготовок плат. Заготовки по одной штуке забираются движущимся двусторонним вакуумным столом, который подаёт их в рабочую позицию нанесения рисунка, т.е. под сетку-трафарет. Как только заготовка встала в рабочую позицию, автоматически осуществляется движение ракеля, который продавливает краску сквозь сетку-трафарет. После этого стол поворачивается, забирая плату из-под сетки-трафарета, вакуум снимается, и плата с нанесённым рисунком по склизу спадает в сушило. Такой же цикл выполняется на другой стороне стола. Платы поочерёдно забираются из левого и правого бункеров и ,соответственно, сбрасываются после нанесения рисунка в левое и правое терморадиационное сушило. Автомат регулируется на различные размеры плат (заготовок).

Платы с нанесённым рисунком подвергаются травлению, которое выполняется на специальном полуавтоматическом агрегате. Агрегат травления конструктивно представляет собой поточную линию, через которую на жгутовом транспортёре проходят платы. В процессе движения производится их обработка. Травление осуществляется раствором хлорного железа.

На агрегате выполняются следующие операции:

а) Вытравливание фольги в местах, не защищённых краской

б) Удаление остатков травящего раствора с плат методом обдува струёй воздуха

в) Промывка плат водой двусторонним дождеванием

г) Сушка плат струёй горячего воздуха.

Для интенсификации процесса травления раствор хлорного железа, подаваемый насосом в распылительные форсунки, подогревается паром в специальных баках. Все основные узлы агрегата выполнены из титановых сплавов или неметаллических материалов, стойких в водном растворе хлорного железа.

Следующая операция – удаление кислотостойкой защитной краски. Удалять краску можно различными органическими растворителями: ацетоном, уайт – спиритом, дихлорэтаном, трихлорэтиленом, четырёххлористым углеродом и др.

Однако все процессы с перечисленными растворителями связаны с определённой вредностью для организма человека, пожаро -и взрывоопасностью. Поэтому при массовом механизированном или автоматизированном производстве нецелесообразно и небезопасно использовать органические растворители.

В промышленности разработан и применяется способ удаления краски гидропульпой, по принципу гидропескоструйной обработки. Специальный полуавтоматический агрегат производит удаление краски струёй водно-песчаной пульпы, поступающей из сопел специальной гидропушки. После удаления краски платы последовательно попадают в камеру промывки и сушки. Такой способ удаления краски полностью исключает все неприятности указанных химических способов. Кроме этого, одновременно с краской с печатных проводников удаляется окисная плёнка.

После удаления краски платы проходят операцию крацовки с целью удаления всех загрязнений и окислов с поверхности печатных проводников, а также придания плате товарного вида и подготовки её к нанесению эпоксидной маски. Операция крацовки выполняется на специальных полуавтоматических станках.

Следующая операция технологического процесса - нанесение термостойкой защитной эпоксидной маски. Эпоксидная маска обеспечивает защиту печатных проводников платы от обслуживания и термоудара в процессе групповой пайки, защищает проводники от коррозии и улучшает электроизоляционные свойства печатной платы.

Эпоксидная маска наносится методом сеткографии (трафаретной печати), также как наносится рисунок схемы. Обычно это делается на ручных станках. В массовом производстве может выполняться на сеткографическом автомате.

После нанесения эпоксидной маски и полимеризации платы поступают на автоматический агрегат горячего лужения. На этом агрегате платы проходят операции лужения, промывки и сушки. Печатные платы стопкой (рисунком вниз) загружаются в автоматический бункер, из которого специальным толкателем по одной подаются под валки привода. Передвигаясь в торец одна за другой по направляющим, платы проходят последовательно над двумя волнами припоя (сплав типа Розе). Сплав Розе защищает покрытия проводников печатной платы от окисления во время её хранения до момента последующей обработки.

Излишки припоя снимаются ракелем из термостойкой резины и возвращаются в ванну с припоем. Из жестких направляющих (по прохождении ракеля) платы попадают на жгутовый транспортёр, двигаясь по которому последовательно проходят операции промывки горячей водой и сушки горячим воздухом.

Следующей операцией обработки платы является операция вскрытия монтажных отверстий. Эта операция осуществляется методом штамповки на кривошипных прессах. Во избежание сколов и образования ореолов вокруг отверстий удельное давление прижимной платы штампа должно быть не менее 200 кг/см2. после вырубки отверстий на платы наносится маркировка методом сеткографии белой краской на эпоксидной основе.

3. 2. 2 Комбинированный метод изготовления печатных плат

При изготовлении двусторонних печатных плат в радиотехнической и других отраслях промышленности нашёл широкое применение комбинированный метод. В промышленности достаточно распространены оба варианта этого метода; негативный и позитивный, каждый из которых имеет как свои достоинства, так и недостатки.

При негативном методе экспонирование рисунка схемы производится с фото негатива. После экспонирования выполняется травление рисунка, затем сверление отверстий платы. Металлизация отверстий ведётся в специальных контактирующих приспособлениях.

При позитивном методе экспонирование рисунка схемы производится с фото позитива. После экспонирования производится сверление и металлизация отверстий.

Затем рисунок схемы и металлический слой в отверстиях защищаются слоем гальванического серебра или другого металла, стойкого к травителю для меди, после чего производится травление незащищённой меди.

Негативный вариант изготовления печатных плат всё больше уступает место позитивному, основные преимущества которого заключаются в следующем:

а) Исключается возможность срыва контактных площадок при сверлении отверстий

б) Не требуется применение специальных контактирующих приспособлений при металлизации отверстий

в) Снижается вредное действие химических растворов на изоляционное основание и на прочность сцепления фольги с основанием платы.

Технологическая схема процесса изготовления печатных плат комбинированным позитивным методом состоит из следующих операций:

а) Обезжиривание поверхности заготовки платы;

б) Нанесение светочувствительной эмульсии (фоторезиста)

в) Экспонирование рисунка схемы (фотопечать)

г) Проявление рисунка

д) Задубливание фоторезиста

е) Нанесение защитной плёнки лака

ж) Сверление отверстий в плате

з) Электрохимическая металлизация отверстий

и) Гальваническое наращивание защитного металла

к) Удаление защитного слоя фоторезиста

л) Травление рисунка схемы

м) Осветление защитного слоя металла.

Из приведённой схемы процесса видно, что при позитивном варианте комбинированного метода функции защитного слоя в процессе травления выполняет гальваническое покрытия, тогда как при негативном варианте эту функцию выполняет слой задубленного фоторезиста.

Технологический процесс изготовления печатных плат комбинированным методом достаточно разработан и в значительной мере оснащён специальным инструментом и необходимым оборудованием.

Для более чёткого представления о процессе рассмотрим, как выполняются отдельные основные операции.

Подготовка поверхности заготовок механическим способом обычно выполняется вручную зачисткой венской известью в смеси с маршалитом. Процесс зачистки ведётся с помощью хлопчатобумажного тампона.

Химический способ заключается в обезжиривании поверхности в растворе тринатрийфосфата и кальцинированной соды.

Нанесение фоторезиста осуществляется методом окунания или полива заготовки с последующим центрифугированием на стандартных центрифугах. Также существует метод медленного вытягивания заготовки из раствора фоторезиста с последующей сушкой в сушильном шкафу.

Экспонирование рисунка схемы (фотопечать) производится групповым методом в специальных вакуумных рамах с двусторонней засветкой. Проявляется изображение рисунка схемы вручную с помощью хлопчатобумажного тампона в кювете или под струёй тёплой воды.

Фоторезистивный слой проявляется в тёплой воде. Контролируется проявление окрашиванием эмульсии в растворе метилвиолета. Дубление проявленного слоя производится в растворе хромового ангидрида.

После того как проявлен рисунок на плате, последнюю передают на операцию сверления, предварительно нанеся на нее защитную плёнку лака для предохранения проводников печатной платы от химически активных растворов при химической металлизации отверстий в плате.

Сверление отверстий, подлежащих металлизации, весьма ответственная технологическая операция, так как от качества обработки отверстий зависит качество выполнения всех дальнейших химических и гальванических операций, а главное, и качество готовой платы. Для сверления и зенкования отверстий применяются координатно-сверлильные, одно- и многошпиндельные станки с пантографом или программным управлением.

После сверления выполняется операция металлизации отверстий. Качество печатных плат во многом зависит от качества металлизации отверстий. Вначале проводится сенсибилизация и активация поверхности отверстий, подлежащих металлизации, а затем химическая металлизация.

Химическая металлизация проводится в специальных установках, где предусмотрены следующие операции:

а) Химическое обезжиривание заготовок с последующей промывкой и сушкой воздухом

б) Сенсибилизация заготовок в растворе двухлористого олова с последующей промывкой и сушкой тёплым воздухом

в) Активация заготовок в растворе хлористого палладия с последующей промывкой в ванне и сушкой тёплым воздухом.

После химической металлизации выполняется операция гальванической металлизации. Эта операция, как правило, выполняется на специальных автоматических линиях.

После того как выполнена операция меднения, необходимо весь рисунок печатной схемы защитить от травления.

Для защиты рисунка схемы от травления чаще всего применяют гальванические покрытия серебром, палладия или олово никелем. Нанесение защитного покрытия производят либо в тех же гальванических автоматах, в которых ведут меднение, либо в отдельно стоящей гальванической ванне.

Толщина покрытия должна получиться 10...12 мк, что достаточно для надёжной защиты схемы в процессе травления.

После нанесения защитного слоя на печатную плату слой светочувствительной эмульсии, выполнив свои функции, становится ненужным Эмульсия раздубливается и удаляется. После удаления эмульсии платы поступают на операцию травления рисунка схемы.

Если травление происходит на агрегате одностороннего травления, то каждую плату приходится пропускать в агрегате два раза для травления сначала одной, а затем другой стороны. Этого можно избежать, применяя агрегаты двустороннего травления.

В агрегатах подобного типа применена конструкция звёздочного транспортёра, построенного по типу рольганга. Такая конструкция позволяет расположить форсунки для подачи травящего раствора не только сверху, но и снизу платы, что существенно увеличивает производительность данной операции.

Для травления чаще всего используют раствор хлорного железа при температуре 25 ...50 град.С, время травления, как правило, не превышает 10...15 мин. Однако хлорное железо имеет большой коэффициент подтравливания, поэтому при плотных печатных схемах с узкими печатными проводниками (0,5 мм) применяют другие травящие растворы с более низким коэффициентом подтравливания.

После тщательной промывки от остатков травящего раствора и сушки выполняется операция осветление серебра. После промывки в горячей воде и сушки платы проходят механическую доработку; затем обработку по контуру и вскрытие отверстий, не подлежащих металлизации.

На платы методом сеткографии наносят маркировку. Печатные проводники покрываются слоем консервирующего лака.

Готовые платы проходят стопроцентный визуальный контроль. Электрические параметры проверяются выборочно. Климатические испытания, порядок их проведения и требования выполняют в соответствии с частными техническими условиями.

Для хранения и транспортировки платы упаковывают в полиэтиленовые и полихлорвиниловые мешки, а затем картонные коробки или специальную тару.

3. 3 Технология мелкосерийного производства корпусов бортовых компьютеров

Физико-механические свойства пластмасс, а также размер и форма изделия являются определяющими при выборе метода переработки полимера. В настоящее время получили применение более 20 основных и ряд специализированных методов переработки, как термопластов, так и термореактивных пластмасс.

Наиболее распространенными и высокопроизводительными методами переработки термопластов являются следующие: литье под давлением, каландрирование, экструзия, выдувание, вакуум-формование и сварка.

Методом литья под давлением на литьевых машинах-автоматах получают изделия различного назначения (полистирольные облицовочные плитки, элементы электроосветительной арматуры, мебельную фурнитуру и др.). Процесс переработки заключается в том, что термопласт в виде порошка или гранул загружают через бункер в нагретый цилиндр литьевой машины, в котором он переходит в вязко-текучее состояние, и с помощью плунжера продавливается через сопло в холодные пресс-формы, периодически присоединяемые к соплу литьевой машины. Заполняя форму, термопластичная масса охлаждается и затвердевает, приобретая ее очертания. Готовое изделие выталкивается из формы выталкивателем. Вес изделий из пластмасс может достигать 10,5 кг.

Каландрированием получают изделия в виде пластин, пленок и листов. Для этого смолу вместе с пластификатором и красителями подвергают вальцеванию на фрикционных вальцах, а затем пропускают через каландр, состоящий из нескольких пар валков, расположенных горизонтально. Этим способом из термопластов вырабатывают эластичные пленочные материалы для обивки мебели, облицовки стен и потолков, пленки для занавесей и т. п.

Экструзия — один из методов технологической переработки термопластов, по принципу сходный с литьем под давлением. При переработке экструзией твердый полимер (в виде порошка или гранул) поступает в экструдер, разогревается и в виде вязкой массы непрерывно подается с помощью шнека в сопло, имеющее различные профили. После выхода из сопла смесь охлаждается и затвердевает. Методом экструзии из термопластов получают профильные погонажные изделия (поручни лестничных перил, плинтусы, раскладки, нащельники, окантовочные профили, шнуры и т. п.).

Методом выдувания изготовляют бутылки, фляги, флаконы и другие полые изделия, получаемые из трубчатых заготовок термопласта на литьевых или шнек-машинах.

Формы для получения полых изделий состоят из двух половин, которые соединяются и разъединяются с помощью пневматических цилиндров.

Сварка является высокопроизводительным способом соединения термопластов. Широкое применение получили такие методы сварки, как высокочастотный, термоконтактный, газопламенный, механический, ультразвуковой и др. Выбор метода обусловливается свойствами материала, характером изделия и требованиями к сварному соединению. При сварке на место соединения накладывают сварочные прутки или полосы из материала, который подвергают сварке. Сварку производят с помощью горелки, или нагревательных рефлекторов.

Методом сварки широко пользуются при настилке полов из рулонных материалов, укладке плинтусов, поручней для лестничных перил и т. п.

Прессование производят на гидравлических или механических прессах. Процесс прессования сводится к следующему: в пресс-форму, нагретую до требуемой температуры, загружают дозированное количество пресс-материала, чаще всего в виде предварительно сформованных таблеток, затем включают давление, пуансон опускается в матрицу. Под действием температуры и давления пресс-материал размягчается, становится подвижным и заполняет пресс-форму. Пресс-форма остается замкнутой до полного отвердения пресс-материала, что обычно достигается при выдержке пресс-форм под прессом около 1 мин. на 1 мм толщины изделия. После этого пресс-форму открывают и извлекают отпрессованные изделия. Методом прессования из фенопластов и аминопластов изготовляют детали электроосветительной арматуры, лицевую мебельную фурнитуру и т. п. Древесностружечные и древесноволокнистые плиты, слоистые пластики также получают методом прессования только между плитами на гидравлических многоэтажных прессах. В зависимости от вида применяемой смолы изменяется величина давления и температура, а также время выдержки под прессом.

Вакуум-формование термопластов получило широкое применение за последние годы благодаря несложности процесса и требуемого оборудования. Термопласты способны под действием тепла и давления формоваться в изделия и устойчиво сохранять форму, не претерпевая коренных химических изменений, поэтому их превращения обратимы.

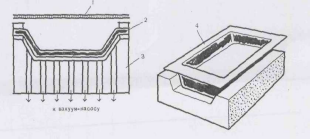

Сущность его состоит в том, что лист термопласта прижимают к форме при помощи зажимной рамки и прогревают лампами инфракрасного излучения до размягчения, затем между формой и листом создают разряжение (вакуум), и материал, равномерно обжимая форму, формуется в изделие (рисунок 6.1). В зависимости от конфигурации изделия вместо вакуума иногда применяют давление воздуха (1,5—10 кгс/см2) или сочетают вакуум и давление. Изделие таким образом получают в результате вытяжки под действием разности давлений, возникающей вследствие разряжения (50 – 85 кПа) в полости формы, над которой закреплён лист термопласта. Нагретый до температуры, при которой он приобретает высокоэластическое состояние, лист термопласта втягивается (всасывается) в полость формы, повторяя её очертания, и в таком виде затвердевает при охлаждении. После разъема формы у изделий обрезают края. Методом вакуум-формования из листов и пластин термопласта изготовляют весьма крупные изделия и детали: ванны, мойки, раковины, стулья, корпуса приборов и т. п.[ ]

Для производства корпусов бортовых компьютеров наиболее предпочтителен метод вакуум-формования как наименее трудоёмкий и экономически выгодный. Фотография устройства для вакуум-формования представлена на рисунке 6 приложения.

Рисунок 6. 1 – Схема получения пластмассовых изделий на вакуум-формовочных машинах

Конструирование различных изделий из пластмасс кроме решения эстетических задач, должно преследовать и технологическую целесообразность. С начального периода конструирования необходимо постоянно иметь в виду технологию производства изделия, насколько та или другая форма, придаваемая материалу, технологична.

Требования обеспечения технологичности диктуются не только условиями эксплуатации изделий, но и спецификой собственно процессов изготовления и свойств перерабатываемых материалов. Эти требования ставят задачу создания простых и экономичных в изготовлении изделий.

Для решения поставленной задачи можно рекомендовать схему процесса конструирования технологического изделия, представленную на рисунке 6.2.

В этой схеме весь процесс конструирования подразделяется на шесть основных этапов:

а) Постановка конструктивной задачи

б) Установление конструктивных требований к изделию

в) Уточнение элементов конструирования

г) Уточнение технологических требований к изделию

д) Окончательное решение по конструкции изделия

е) Сравнительный технико-экономический анализ качества конструкции изделия

Выполнение этих шести этапов является необходимым началом решения любого вопроса, связаннного с применением пластмасс при изготовлении предметов широкого потребления.

При художественном конструировании изделий из пластмасс следует стремиться к спокойным, плавным неизрезанным формам, к равномерному поперечному сечению стенок и к закругленным краям; напряженные места необходимо усилить приданием им надлежащей оптимальной формы сечения (или ребрами жесткости), а не нагромождением материала.

Эти же принципы конструирования, учитывая особенности материала, следует применять и при переработке полуфабрикатов из термопластов (листов оргстекла, полиэтилена, винипласта, ударопрочного полистирола). Формы изделий должны соответствовать поведению формуемого листа. Особо следует учитывать то обстоятельство, что пластмассы текучи только при значительном давлении; каждое препятствие на пути потока материала удлиняет время выработки, нарушает цельность формовки и приводит к усиленному износу пресс-формы. Каждое утолщение поперечного сечения увеличивает время выдержки изделия под давлением до его отвердения.

Следует также учитывать, что почти все пластмассы чувствительны в эксплуатации к нагрузкам и пространственным напряжениям. Поэтому при проектировании изделий из них нужно избегать острых углов и резких переходов толщин, вызывающих трещины при чрезмерных напряжениях.

Аналогичные соображения должны учитываться и при определении свойств изделий, зависящих от метода их формовки и особенностей полимера. Так, например, при вакуум-формовании из листов полистирола всегда стремятся к мягким округлым формам. Резкие заостренные переходы здесь недопустимы, так как нагретый и размягченный материал сильно вытягивается, получается неравномерная толщина, что, в свою очередь приводит к растрескиванию изделий и ухудшению их вида.

Рисунок 6. 2 – Схема процесса конструирования технологического изделия

Таким образом, в данном разделе были рассмотрены технология производства печатных плат и корпусов печатных плат, разработана печатная плата.

Список источников информации

1. В.М. Пестриков «Уроки радиотехника. Практическое использование современных радиоэлектронных схем и радиокомпонентов»: Учебно-справочное пособие. – СПб., КОРОНА принт ,2000 г.

2. Г.И. Волович « Схемотехника аналоговых и аналого-цифровых электронных устройств» . 3-е издание . М.: Додэка- 21, 2011 г.

3. Гаврилов С.А. «Искусство схемотехники. Просто о сложном» - СПб.: Наука и Техика, 2011 г.

4. Новиков Ю.В. «Основы цифровой схемотехники. Базовые элементы и схемы. Методы проектирования. – М.: Мир,2001 г.

5. «Технология изготовления печатных плат» http://www.studs.ru/dipl/id15/zip/id1.zip.

6. «Взглянем ли мы на мир через ЖК-стекло?

http://www.membrana.ru/

7. «Расчет печатной платы»

http://www.bestreferat.ru/files/12/bestreferat-278912

8. « Электронная проводимость полимерных соединений - Тимонов А.М.»

http://www.pereplet.ru/obrazovanie/stsoros/955.html

9. А.Т. Жигалов «Конструирование и технология ПП», Учебное пособие для радиотехнических специальностей вузов - М.: «Высшая школа», 1973 – 214 с

10. «Руководство по эксплуатации, техническому обслуживанию и ремонту автомобиля Лада Приора (Lada Priora), ВАЗ 2170»:

www.сar – exotic.com/lada priora/vaz – 2170 – auto –repair – manual.html.

11. Аксенов А.И., Нефедов А.В. «Элементы схем бытовой радиоаппаратуры.Конденсаторы. Резисторы»: Справочник. – М.: Радио и связь. 1995.- 272 с.: ил. – (Массовая радиобиблиотека; Вып. 1203).

12. Березин О.К. и др. «Источники электропитания радиоэлектронной аппаратуры». М.: «ТриЛ» 2000г.

Горшков Б.И. «Элементы радиоэлектронных устройств»: Справочник. – М.: Радио и связь, 1989.

«Полупроводниковые приборы. Транзисторы малой мощности»: Справочник./ Под ред. А.В. Голомедова. – М.: Радио и связь, 1989.

15. «Полупроводниковые приборы. Диоды, тиристоры и оптоэлектронные приборы»: Справочник./ Под ред. Н.Н. Горюнова. – М.: Энергоатомиздат, 1989.

16. «Полупроводниковые приборы. Транзисторы средней и большой мощности»: Справочник./ Под ред. А.В.Голомедова. – М.: Радио и связь, 1989.

17. Четвертков И. И., Терехов В.М. «Резисторы»: Справочник. – М.: Радио и связь, 1987.

18. Четвертков И. И., Дьяконов М. Н. «Конденсаторы»: Справочник. – М.: Радио и связь, 1993.

19. Чижков Ю.П., Акимов С.В. «Электрооборудование автомобилей». Учебник для вузов. – М.: За рулем, 1999.

20. Щербаков В. И., Грездов Г. И. «Электронные схемы на операционных усилителях»: Справочник. – М.: За рулем, 1999 г.