- •1. Характеристика бази практики

- •1.2. Схема управління підприємством.

- •2. Загальна характеристика основних структур виробництва

- •2.1. Робоче місце №1. Індетифікація транспортного засобу, контроль технічного стану шин та коліс.

- •2.2. Робоче місце №2. Контроль параметрів відпрацьованих газів транспортного засобу.

- •2.3. Робоче місце №3. Контроль ефективності гальмування стендовим випробуванням.

- •2.5. Робоче місце №5. Контроль технічного стану рульового керування.

- •2.8. Робоче місце №8. Контроль ефективності гальмування за допомогою дорожніх випробувань.

- •3. Виробнича діяльність.

- •3.1 Робоче місце №1. Індетифікація транспортного засобу, контроль технічного стану коліс та шин.

- •3.3. Робоче місце №3. Контроль ефективності гальмування стендовим випробовуванням.

- •3.4. Робоче місце №4. Контроль ступеню світлопропускання скла та технічного стану склоочисників та склоомивачів.

- •3.5. Робоче місце №5. Контроль технічного стану рульового керування.

- •3.6. Робоче місце №6. Контроль зовнішніх світлових приладів.

- •3.7. Робоче місце №7. Контроль зовнішнього шуму нерухомого транспортного засобу.

- •3.8. Робоче місце №8. Контроль ефективності гальмування дорожнім випробовуванням.

3.3. Робоче місце №3. Контроль ефективності гальмування стендовим випробовуванням.

На даному робочому місці відбувається контроль ефективності гальмування РГС, СГС, ДГС за допомогою стендового випробовування.

Перевірка технічного стану гальмівних систем повинна включати контроль: ефективності гальмування РГС, СГС, ДГС, герметичності пневматичного та пневмогідравлічного проводу.

Не допускається наявність непередбаченого конструкцією контакту трубопроводів гальмівного приводу з елементами ДТЗ, підтікання гальмівної рідини, деталей з тріщинами та залишковою деформацією.

Система сигналізації та контролю гальмівних систем повинна функціонувати відповідно до вимог IE.

Не допускається експлуатація ДТЗ зі знятими чи непрацездатними пристроями, які забезпечують: очищення повітря від пилу, вологи і оливи; вилучення конденсату із ресиверів; запобігання замерзанню конденсату у гальмівному приводі.

Регулятор гальмівних сил (при його наявності) повинен бути в працездатному стані та відрегульований відповідно ІЄ.

Пристрій фіксації органу керування СГС повинен забезпечувати фіксацію органу керування СГС у положенні, що забезпечить її ефективність.

Оснащення та устаткування:

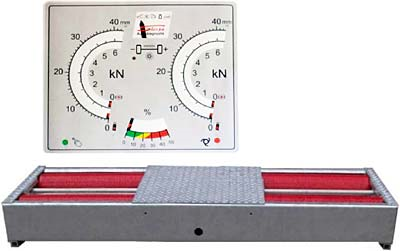

комп’ютеризований стенд Sherpa BPS 13,0 (рисунок7,8)

Рис. 7. Комп’ютеризований стенд Sherpa BPS 13.0

Рис. 8. Комп’ютеризований стенд Sherpa BPS 13.0

Опис:

Оцинковані роликові блоки з волого захисними та самозмащувальними підшипниками.

Висота заїздів 40 мм у стандартній комплектації.

Для зміни різності висоти пропонуються блоки-підкладки, які можуть бути як прибрані в будь-який момент, так і при необхідності засунуті в передню стінку блоку.

Електродвигуни встановлені всередині рами роликових блоків.

Тверде, зносостійке покриття роликів - наварений рельєф.

Великий та легкочитаємий дисплей, що зображує величину гальмівних зусиль та вихідних значень, автоматизоване перемикання між верхньою та нижньою шкалами.

Автоматичне управління тестом: затримка часу старту роликів, зупинка роликів при сповзанні колеса, вказівник зупиняється на максимально досягаємому при тесті значені, автоматичний перезапуск, автоматичне вимкнення після виїзду зі стенду.

Електронна система допомоги при виїзді.

Надійна система датчиків.

Простота встановлення роликових блоків при попередньому встановлені кабелів.

Дистанційне керування. Унікальний алгоритм дистанційного управління спрощує експлуатацію стенду – використовується всього 4 кнопки.

Послідовність перевірки задається автоматично, відображається на шкалі «Стан» що розташована зверху у центрі дисплею. Усі операції що, що проводяться в автоматичному режимі, можуть бути запущені вручну з пульту ДУ.

Всі збережені значення можуть та результати вимірювань можуть бути роздруковані на підключеному принтері.

Технічна характеристика роликових блоків 13т:

рама оцинкована, мотор розташований під роликами;

габарити блоків Ш x Д x В 1.200 x 1.045 x 554 мм;

маса кожного блоку приблизно 420 кг;

довжина ролика 1.000 мм;

діаметр ролика 205 мм;

наварений рельєф ролика, коєф. тертя сухого/мокрого - 0,9/0,8;

діаметр контрольної трубки 50 мм;

відстань між центрами роликів 420 мм;

швидкість при вимірюваннях 2,6 км/год;

рівень шуму <70 дБ (A);

максимальне навантаження на вісь 13 т;

максимальне навантаження на вісь при пришвидшені 50% - 12 т;

вимірювання гальмівних зусиль до 32 кН;

потужність електродвигунів 2 х 7,5 кВт;

живлення 3 x 380 /50 В / Гц.

Технічна документація:

ДСТУ 3649-97 «Засоби дорожні транспортні. Експлуатаційні вимоги безпеки до технічного стану та методи контролю»(Додаток 1)

Нижче вказані вимоги стендових випробувань.

Критеріями ефективності гальмування РГС є значення загальної питомої гальмівної сили і тривалості спрацьовування гальмівної системи на стенді, а для ДТЗ категорії О з інерційною РГС — тільки величина загальної питомої гальмівної сили. Для автопоїздів додатковими критеріями є значення коефіцієнта сумісності і асинхронності тривалості спрацьовування РГС та його ланок.

Загальна питома гальмівна сила (Ут) повинна бути не менше: для ДТЗ категорії М1 — 0,59, для ДТЗ інших категорій та автопоїздів (враховуючи автопоїзди на базі ДТЗ категорії М1) — 0,51. При цьому максимальне значення коефіцієнта нерівномірності гальмівних сил коліс будь-якої осі не повинне перевершувати 20 % у діапазоні гальмівних сил від З0 % до 100 % максимального значення.

Для ДТЗ категорії О з інерційною РГС загальна питома гальмівна сила повинна бути не менше 0,45 при значенні штовхального зусилля в зчіпному пристрої не більше: для причепів з центральною чи спареними осями — 0,1 х Ма х g, для двохосьових причепів — 0,067 х Ма х g.

Тривалість спрацьовування гальмівної системи на стенді повинна бути не більше: 0,5 с — для ДТЗ та автопоїздів з гідравлічним приводом; 0,8 с — для ДТЗ з іншими типами привода.

Для ДТЗ випуску до 1988 року допускається відхилення від нормативів на 10 % (зменшення нормативу загальної питомої гальмівної сили і збільшення нормативу тривалості спрацьовування).

Умови проведення стендових випробувань наступні:

ДТЗ повинен випробовуватися у стані повної маси. Допускається проводити випробування ДТЗ з пневматичним приводом РГС у спорядженому стані. У цьому випадку повинні бути перераховані максимальні гальмівні сили коліс (для визначення загальної питомої гальмівної сили) та тривалість спрацьовування гальмівної системи;

Під час визначення тривалості спрацьовування гальмівної системи на стенді тривалість приведення у дію органу керування РГС не повинна перевищувати 0,2 с;

Зусилля на органі керування РГС не повинне перевищувати 490 Н для ДТЗ категорії М1 та 686 Н для ДТЗ інших категорій;

Випробування повинні проводитися для ДТЗ з «холодними» гальмівними механізмами;

Шини ДТЗ повинні бути чистими та сухими, без сторонніх предметів у протекторі. Тиск повітря в них повинен відповідати вимогам IE;

ДТЗ, ефективність РГС якого залежить від роботи двигуна, повинні випробовуватись під час його роботи у режимі мінімальної частоти обертання холостого ходу;

Загальна питома гальмівна сила і тривалість спрацьовування гальмівної системи на стенді повинні визначатися як середнє арифметичне значення за результатами трьох випробувань, округлене до десятих часток. Якщо різниця між будь-яким із цих значень та середнім більше ніж 5 %, випробування необхідно повторити;

Під час проведення стендових випробувань повинні виконуватись вимоги безпеки відповідного розділу експлуатаційної документації на гальмівний стенд.