- •1.Состояние и пути развития птб атп.

- •2. Расчет производственной программы по то и тр

- •3. Расчет годового объема работ по то и тр.

- •4. Расчёт численности производственных рабочих

- •5 Определение численности вспомогательных рабочих,моп и итр.

- •6.Расчет постов и поточных линий

- •7. Расчет поточных линий непрерывного действия

- •8. Выбор метода организации то и тр автомобилей

- •9. Укрупненный расчет постов то и тр

- •10. Расчет показателей механизации производственных процессов то и тр. Расчет показателей механизации производственных процессов то и тр

- •11. Определение потребности в технологическом оборудовании

- •12. Расчет площадей зон то и тр.

- •13. Расчет площадей производственных участков.

- •15. Особенности тех. Проектирования сто

- •17. Подъёмно-транспортное оборудование. Классификация.

- •19. Методы диагностирования автомобилей. Средства технического диагностирования.

- •2.3.Стенд силового типа.

- •21. Методы диагностирования тормозов

- •22. Конструкция и принцип работы стендов для проверки углов установки колес в динамическом режиме.

- •24. Технологичность конструкции. Понятия и определения.

- •25. Виды производственных погрешностей

- •26. Качество поверхностей деталей машин и заготовок. Влияние качества поверхности на эксплуатационные свойства деталей машин.

- •27. Последовательность проектирования технологических процессов.

- •30. Особенности проектирования типовых и групповых технологических процессов.

- •29. Востановление деталей обработкой под ремонтный размер

- •4. Оборотные фонды

- •28. Виды слесарно-механической обработки

28. Виды слесарно-механической обработки

Абраз. Инструм.

со связными зернами (шлиф. Круги, бруски, шкурка)

с несвязными зернами ( пасты, порошки);

Шлифование.

Обдирочное шлифование – примен. при обработке базовых поверхностей для обеспечения необходимой плоскостности без выдерживания размеров.

Предварительное шлифование – примен. после обработки лезвийным инструментом.

Обработка – алмазными кругами

Хонингование.

Это процесс чистовой абразивной обработки мелкозернистыми брусками. Осущ. спец. головкой, совершающей одновременно вращательное и возвратно–поступательное движение.

Суперфиниш

Это процесс сверх тонкой абразивной обработки колеблющимися брусками

Притирка.

Ей обеспечивается наиболее выс. точности и качество поверхности. Она выполняется на универс. или спец. станках. Инструмент изгот. из более мягкого материала, чем заготовка. В качестве абразива применяются порошки или пасты.

Предварительная притирка: снимают припуск для исправления погрешности геом. формы.

Окончательная притирка: повышают класс шероховатости поверхности.

Полирование

Примен. для придания деталям декоративного вида и повышения коррозийной стойкости. Ведется абразивными пастами, которые наносят на круги из дерева, кожи, войлока, фетра или ткани.

Шлифование абразивными лентами. Примен. для метал. и неметал. деталей. Удельный слой снимаемого металла 1,2..1,5грамма на 1 мм ширины ленты в мин. На процесс оказывает влияние сила прижатия ленты и ее скорость (~30 м\с)

Строгание

Применяется для обработки плоских и фасонных поверхностей в индивидуальном и мелкосерийном производстве.Rz=80..40;При частовых резцах Rz=10..6.3

Методы обработки заготовок металлическим инструментом.

Существует 4 способа образования производящих линий на металлорежущих станках:

копирования

огибания (обкатки)

метод следа

метод касания.

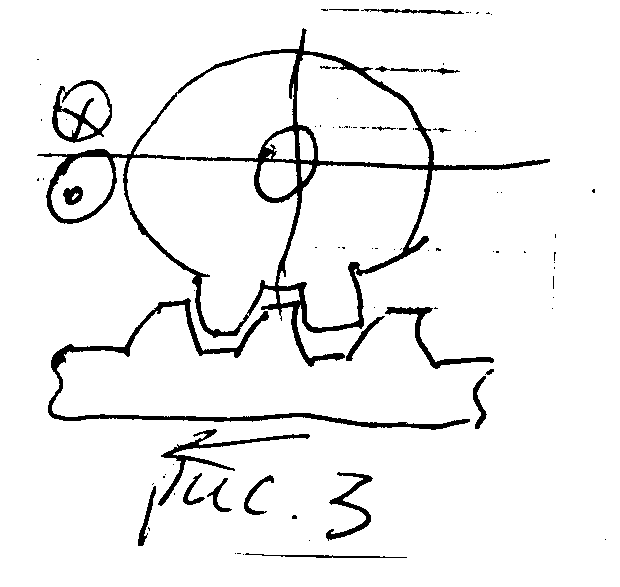

Основан на том, что режущая кромка инструмента по форме совпадает с производящей линией.

1 – образующая

2 – направляющая

Рис. 1

Одно формообразующее движение – вращающее движение заготовки. Поперечное движение резца – установочное движение.

Формообразование

в

ращение

фрезы

ращение

фрезыперемещение фрезы вдоль линии зуба.

Здесь нужен поворот заготовки для формообразования следующего зуба – длительное движение.

Основан на том, что образующая линия возникает в форме огибающей ряда положений режущей кромки инструмента в результате его движения относительно заготовки и ее различные положения, являются касательной к ней.

Если заготовке сообщить вращательное движение и согласованное с ним прямолинейное перемещение рейки вдоль ее оси, то режущий контур инструмента в своем движении относительно заготовки будет иметь множество положений, их огибающей является образующая линия.

Надо 3 формообразующих движения

вращение заготовки

прямолинейное перемещение инструмента вдоль своей оси.

перемещение заготовки или инструмента вдоль оси зубчатого колеса.

Когда образующая линия получается как след движения точки.

о бразующая

линия 1 как след точки А.

бразующая

линия 1 как след точки А.

Направляющая – вращение заготовки.

Формообразующее движение

Движение резца

Вращение заготовки.

Метод касательных основан на том, что образующая является касательной к ряду геометрических вспомогательных линий образованных реальной точкой движущейся режущей кромки инструмента.

Рассмотрим метод касания на примере фрезерования.

1 – образующая

– образующая

2 – вспомогательная

Здесь нужны два формообразующих движения.

Вращательное движение инструмента

Прямолинейное движение заготовки.

Методы обработки заготовок.

1. Обработка резцами

а) обдирочную

б) черновую

в) получистовую

г) чистовую

Обдирочная обработка применяется для заготовок полученных свободной ковкой. Уменьшает пространственные отклонения и погрешности формы заготовки.

Черновую обработку применяют для заготовок подвергавшихся обдирке, для крупных штампованных поковок и крупных отливок. Срезают около 70% припуска на обработку.

Получистую обработку применяют, когда при черновой обработке не может быть удален весь припуск или когда предъявляются повышенные требования к точности геометрических форм обрабатываемой заготовки пространственном отклонении ее элементов (снимают 20-25% припуска, шероховатость по RZ 20-40, точность обработки 10, 41 квалитет).

Чистую обработку применяют как окончательную, либо как промежуточную под последующие отделки шероховатость по RZ 12,5-20, точность 7-9 квалитеты.

Тонкая обработка заменяет шлифование, шероховатость RZ 0,65-0,32, точность 5-7 квалитеты.

Фрезерование

- процесс обработки плоских и фасонных поверхностей многозубыми режущими инструментами – фрезами.

Фрезерование различают: черновое, получистое, чистое, а при обработке торцевыми фрезами тонкое фрезерование.

Фрезерование обеспечивает 8-10 квалитет, Rа 1,6-6,4 мкм.

Сверление

-

обработка отверстий 0,1 мм до 100 мм и

длина отверстия = 100 отверстия.

обработка отверстий 0,1 мм до 100 мм и

длина отверстия = 100 отверстия.

Для диаметра менее 0,5 мм в титановых, жаропрочных и тугоплавких материалах обрабатывают физико-химическими методами.

Глубина срезаемого слоя 0,5 диаметра.

Точность 11-12 квалитет, шероховатость Rа 5-10 мкм.

Зенкерование

- получистовая обработка отверстия 8-9 квалитет, Rа 3,2-6,4 мкм. В работе 3-4 зуба, глубина срезаемого слоя 0,05 до 3 мм.

Развертывание

- чистовая обработка отверстия 5-7 квалитет, Rа 0,5-1,6 мкм. 6 зубьев в работе. Глубина срезания 0,05-0,5 мм.

Протягивание

- высоко производительный процесс обработки наружных и внутренних поверхностей многозубыми режущими инструментами: протяжками и прошивками.

Высокая производительность при протягивании обеспечивается большой суммарной длиной режущих кромок одновременно участвующих в резании (точность 6-9 квалитет, Rа 0,63-2,5 мкм).

*