- •А.А.Свитцов введение в мембранную технологию Учебное пособие

- •Глава 1. Вода и ее свойства

- •Какая же она – молекула воды?

- •Структура жидкой воды

- •Водные растворы

- •Растворы неэлектролитов в воде

- •Растворы электролитов в воде

- •Энергетические эффекты растворения

- •Осмотическое давление раствора

- •0,5 Г/л, температура – 10оС.

- •32,0 Г/л; температура – 20оС.

- •Осмотическая машина

- •Глава 2. Мембранные процессы

- •2.1. Массоперенос через мембраны

- •2.2.Баромембранные процессы

- •2.2.1.Обратный осмос

- •2.2.2. Ультрафильтрация

- •2.2.3. Микрофильтрация

- •2.2.4. Нанофильтрация

- •2.2.5. Классификация баромембранных процессов

- •2.3. Диффузионные мембранные процессы

- •2.3.1. Разделение газовых смесей

- •2.3.2. Диализ

- •2.3.3. Мембранная экстракция (жидкие мембраны)

- •2.4. Термомембранные процессы

- •Мембранная дистилляция

- •2.4.2.Первапорация (испарение через мембрану)

- •2.5. Электромембранные процессы (электродиализ)

- •Глава 3. Поляризационные явления на мембранах

- •3.1. Концентрационная поляризация

- •3.2. Гелевая поляризация

- •3.3. Осадкообразование на мембране

- •3.4. Влияние поляризационных явлений на удельную производительность мембран

- •Глава 4. Полупроницаемые мембраны

- •4.1. Классификация мембран

- •4.3.1. Основные понятия о полимерах

- •4.3.3.Растворы полимеров

- •4.3.4.Расплавы полимеров

- •4.3.5. Методы получения полимерных мембран

- •4.22. Схема строения активного слоя анизотропной мембраны

- •4.26. Схема получения полого волокна методом сухого формования:

- •4.3.5.3. Получение пористых мембран из порошков полимеров

- •4.3.5.4.Получение пористых мембран растворением полимера

- •4.4.1.Мембраны из микропористого стекла

- •4.4.2. Металлические мембраны

- •4.4.3.Мембраны из керамики

- •4.4.4.Мембраны из графита

- •4.5.Композиционные мембраны

- •4.5.1.Композитные мембраны с полимерным разделительным слоем, полученным методом полива на поверхность воды

- •4.5.3.Композитные мембраны с полимерным разделительным слоем, полученные методом полива на подложку

- •4.5.3.Композитные мембраны с полимерным разделительным слоем, полученные методом межфазной поликонденсации

- •4.5.4. Композитные мембраны на неорганических носителях

- •4.5.5. Динамические мембраны

- •4.5.6.Нанесенные мембраны

- •Определение структуры и свойств мембран

- •4.6.1. Общая пористость

- •4.6.2.Размер пор

- •1. Электронная микроскопия

- •2.Ртутная порометрия

- •3.Метод "точка пузырька"

- •4. Проточная порометрия

- •4.6.3.Физико-механические характеристики мембран

- •1. Толщина мембраны

- •2.Механическая прочность

- •3.Анизотропия мембран

- •4.6.4.Технологические свойства мембран

- •1. Удельная производительность (проницаемость)g.

- •2.Задерживающая способность r

- •4.6.5. Методы калибровки пористых мембран

- •1. Калибровка по определению молекулярно-массового отсекания (cut-off) мембран.

- •2.Калибровка по задержанию частиц определенного размера.

- •Глава 5. Мембранная техника

- •Мембранные элементы

- •5.1.1. Аппараты с плоскими мембранными элементами

- •Аппараты с рулонными мембранными элементами

- •Аппараты с патронными мембранными элементами

- •Аппараты с трубчатыми мембранными элементами

- •Аппараты с капиллярными мембранными модулями

- •5.2. Мембранные установки

- •Генератор движущей силы

- •Предварительная обработка исходной смеси

- •Регенерация мембран и мойка оборудования

- •Рекуперация энергии

- •3) Составим материальный баланс процесса опреснения:

- •6) Расход энергии на нагнетание морской воды в опреснительную установку

- •Контроль, управление и автоматизация

- •5.3.Поточные схемы мембранных установок

- •Глава 6. Прикладная мембранная технология

- •6.1. Технологические приемы осуществления мембранных процессов разделения

- •6.1.1. Диафильтрация

- •6.1.2. Мицеллярно-усиленная ультрафильтрация

- •6.1.3. Мембранный реактор

- •6.2. Рынок мембранных технологий

- •6.2.1. Опреснение соленых вод

- •6.2.2. Получение сверхчистой воды

- •6.2.3. Переработка промышленных отходов

- •6.2.4. Биотехнология

- •6.2.5. Пищевая промышленность

- •6.2.6. Медицина

- •6.2.7. Первапорация

- •6.2.8. Разделение газовых смесей

2.Калибровка по задержанию частиц определенного размера.

Продавливая через мембрану раствор, содержащий частицы определенного размера, можно по результатам задержания охарактеризовать размеры пор исследуемой мембраны. Обычно для этого используют суспензии латексов или растворы ВМС. Между молекулярной массой и размером частиц в растворе существует соотношение, которое иногда выражают уравнением Стокса:

rs=0,528М0.39 (4.37)

В свою очередь размер частиц связан со средним размером пор и с наблюдаемой селективностью уравнением Ферри:

R = [ λ (2- λ )]2 (4.38)

где λ = rs/rп

Уравнение Ферри относится к сферическим частицам и порам, не учитывает возможной адсорбции частиц на материале мембраны, но, тем не менее, его можно использовать для первоначальной оценки мембран.

Соединяя уравнения Стокса и Ферри, можно получить характеристику мембраны в виде зависимости селективности R от молекулярной массы М, т.е. калибровочную кривую.

Глава 5. Мембранная техника

Реально осуществить мембранный процесс разделения можно только в некотором устройстве, которое должно обеспечить выполнение следующих требований и пожеланий:

1 – создать и стабилизировать движущую силу процесса;

2 – сохранить целостность мембраны под действием движущей силы;

3 – обеспечить несмешиваемость и раздельный вывод образовавшихся продуктов – пермеата и концентрата;

4 – обеспечить условия интенсификации процесса, т.е. снижение влияния поляризационных эффектов и невысокое гидравлическое сопротивление протекающим потокам;

5 – иметь максимально большую компактность, что выражается в площади мембраны, размещенной в единице объема устройства, м2/м3;

6 – гарантировать безопасность работы.

Начнем строить такое устройство с мембраны. С точки зрения сохранения целостности под действием движущей силы мембраны делятся на поддерживаемые и самоподдерживаемые. К первым относятся мембраны плоские и трубчатые, они не могут сопротивляться движущей силе самостоятельно и требуют некоторой прочной основы, обеспечивающей их функционирование. Основа должна принять на себя воздействие движущей силы и без заметного сопротивления пропустить через себя поток пермеата. Отсюда требования к материалу основы: несжимаемость, гладкость поверхности и пористость. Основу называют также дренаж, подложка, суппорт. Среди материалов основы – ткани из синтетических ненабухающих волокон, нетканые материалы, пористый металл, пористая пластмасса.

Вторая группа мембран – капиллярная и половолоконные. В силу малого размера и круглого сечения они самостоятельно выдерживают рабочее давление, причем как наружное, так и внутреннее.

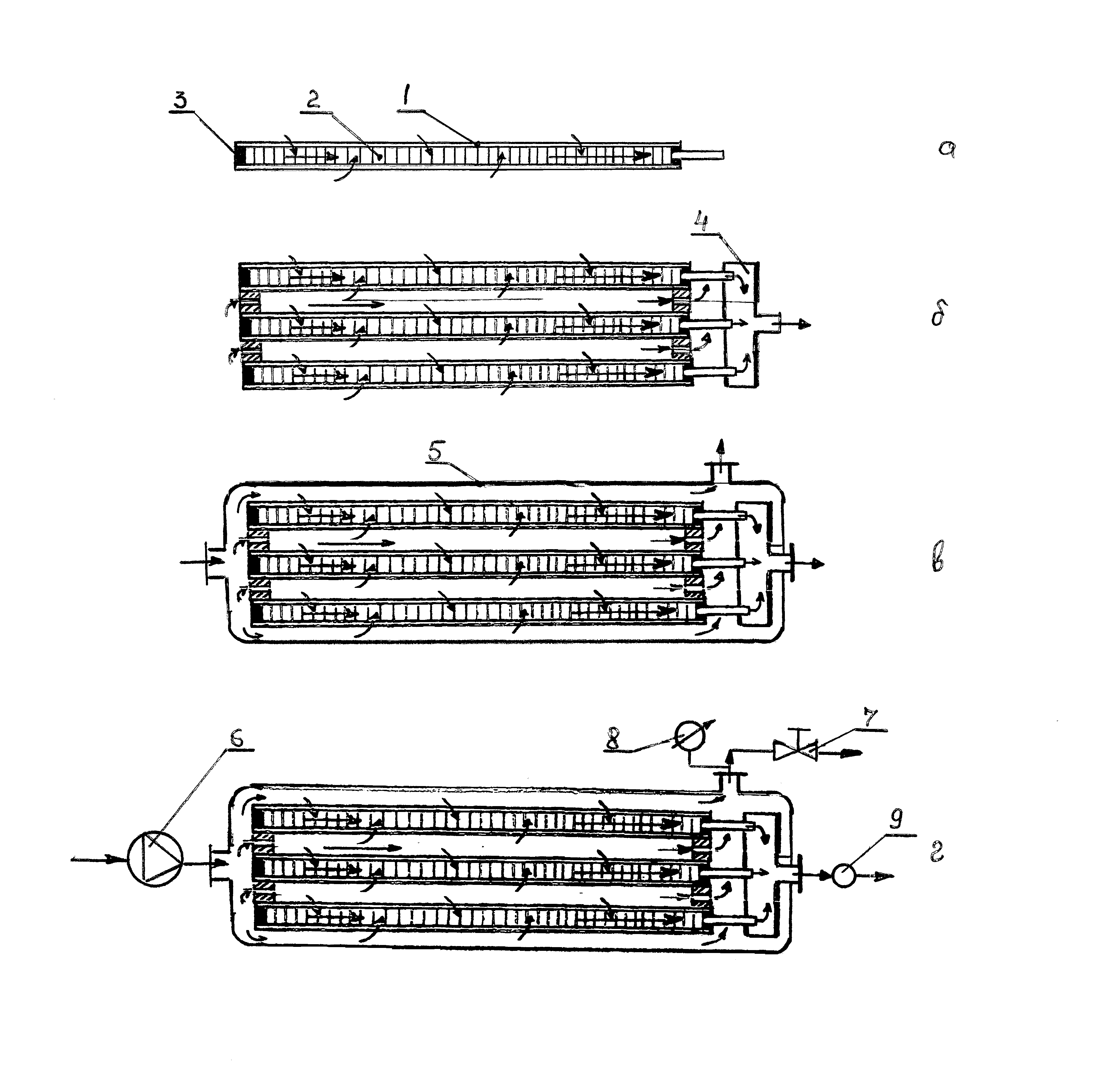

Элементарной ячейкой разделительного устройства является мембранный элемент, в котором конструктивно соединены мембрана, дренаж и герметик, позволяющий защитить внутреннее пространство от немембранного проникновения в него исходного раствора (рис. 5.1, а)

Несколько мембранных элементов, объединенных общей камерой сбора пермеата, называются мембранный модуль (рис.5.1, б). В состав модуля входят также дистанционирующие проставки, предотвращающие слипание мембран соседних мембранных элементов, турбулизирующие вставки в межмембранных камерах, узлы ввода исходного раствора в межмембранные камеры.

Сочетание мембранного модуля, одного или нескольких, с корпусом, который выдерживает рабочее давление, называется мембранный аппарат (рис. 5.1, в). На корпусе размещены штуцеры ввода исходного раствора и вывода пермеата и концентрата. На нем имеются крышки и разъемы для извлечения и замены мембранных модулей.

Наконец, сочетание мембранного аппарата, одного или нескольких, с насосом, приборами контроля и управления, арматурой и трубопроводами, формирует мембранную установку (рис. 5.1, г). Это и есть устройство, на котором можно осуществить процесс разделения.

Различия между конструкциями проявляются на уровне мембранных элементов и модулей и обусловлены формой мембраны и способом ее размещения.

Рис. 5.1. Конструкционная иерархия мембранных устройств –

а – мембранный элемент; б – мембранный модуль; в – мембранный аппарат;

г – мембранная установка:

1 – мембрана; 2 – дренаж; 3 – слой герметика; 4 – камера сбора пермеата; 5 – корпус аппарата; 6 – насос; 7 – дроссель; 8 – манометр; 9 – расходомер