- •А.А.Свитцов введение в мембранную технологию Учебное пособие

- •Глава 1. Вода и ее свойства

- •Какая же она – молекула воды?

- •Структура жидкой воды

- •Водные растворы

- •Растворы неэлектролитов в воде

- •Растворы электролитов в воде

- •Энергетические эффекты растворения

- •Осмотическое давление раствора

- •0,5 Г/л, температура – 10оС.

- •32,0 Г/л; температура – 20оС.

- •Осмотическая машина

- •Глава 2. Мембранные процессы

- •2.1. Массоперенос через мембраны

- •2.2.Баромембранные процессы

- •2.2.1.Обратный осмос

- •2.2.2. Ультрафильтрация

- •2.2.3. Микрофильтрация

- •2.2.4. Нанофильтрация

- •2.2.5. Классификация баромембранных процессов

- •2.3. Диффузионные мембранные процессы

- •2.3.1. Разделение газовых смесей

- •2.3.2. Диализ

- •2.3.3. Мембранная экстракция (жидкие мембраны)

- •2.4. Термомембранные процессы

- •Мембранная дистилляция

- •2.4.2.Первапорация (испарение через мембрану)

- •2.5. Электромембранные процессы (электродиализ)

- •Глава 3. Поляризационные явления на мембранах

- •3.1. Концентрационная поляризация

- •3.2. Гелевая поляризация

- •3.3. Осадкообразование на мембране

- •3.4. Влияние поляризационных явлений на удельную производительность мембран

- •Глава 4. Полупроницаемые мембраны

- •4.1. Классификация мембран

- •4.3.1. Основные понятия о полимерах

- •4.3.3.Растворы полимеров

- •4.3.4.Расплавы полимеров

- •4.3.5. Методы получения полимерных мембран

- •4.22. Схема строения активного слоя анизотропной мембраны

- •4.26. Схема получения полого волокна методом сухого формования:

- •4.3.5.3. Получение пористых мембран из порошков полимеров

- •4.3.5.4.Получение пористых мембран растворением полимера

- •4.4.1.Мембраны из микропористого стекла

- •4.4.2. Металлические мембраны

- •4.4.3.Мембраны из керамики

- •4.4.4.Мембраны из графита

- •4.5.Композиционные мембраны

- •4.5.1.Композитные мембраны с полимерным разделительным слоем, полученным методом полива на поверхность воды

- •4.5.3.Композитные мембраны с полимерным разделительным слоем, полученные методом полива на подложку

- •4.5.3.Композитные мембраны с полимерным разделительным слоем, полученные методом межфазной поликонденсации

- •4.5.4. Композитные мембраны на неорганических носителях

- •4.5.5. Динамические мембраны

- •4.5.6.Нанесенные мембраны

- •Определение структуры и свойств мембран

- •4.6.1. Общая пористость

- •4.6.2.Размер пор

- •1. Электронная микроскопия

- •2.Ртутная порометрия

- •3.Метод "точка пузырька"

- •4. Проточная порометрия

- •4.6.3.Физико-механические характеристики мембран

- •1. Толщина мембраны

- •2.Механическая прочность

- •3.Анизотропия мембран

- •4.6.4.Технологические свойства мембран

- •1. Удельная производительность (проницаемость)g.

- •2.Задерживающая способность r

- •4.6.5. Методы калибровки пористых мембран

- •1. Калибровка по определению молекулярно-массового отсекания (cut-off) мембран.

- •2.Калибровка по задержанию частиц определенного размера.

- •Глава 5. Мембранная техника

- •Мембранные элементы

- •5.1.1. Аппараты с плоскими мембранными элементами

- •Аппараты с рулонными мембранными элементами

- •Аппараты с патронными мембранными элементами

- •Аппараты с трубчатыми мембранными элементами

- •Аппараты с капиллярными мембранными модулями

- •5.2. Мембранные установки

- •Генератор движущей силы

- •Предварительная обработка исходной смеси

- •Регенерация мембран и мойка оборудования

- •Рекуперация энергии

- •3) Составим материальный баланс процесса опреснения:

- •6) Расход энергии на нагнетание морской воды в опреснительную установку

- •Контроль, управление и автоматизация

- •5.3.Поточные схемы мембранных установок

- •Глава 6. Прикладная мембранная технология

- •6.1. Технологические приемы осуществления мембранных процессов разделения

- •6.1.1. Диафильтрация

- •6.1.2. Мицеллярно-усиленная ультрафильтрация

- •6.1.3. Мембранный реактор

- •6.2. Рынок мембранных технологий

- •6.2.1. Опреснение соленых вод

- •6.2.2. Получение сверхчистой воды

- •6.2.3. Переработка промышленных отходов

- •6.2.4. Биотехнология

- •6.2.5. Пищевая промышленность

- •6.2.6. Медицина

- •6.2.7. Первапорация

- •6.2.8. Разделение газовых смесей

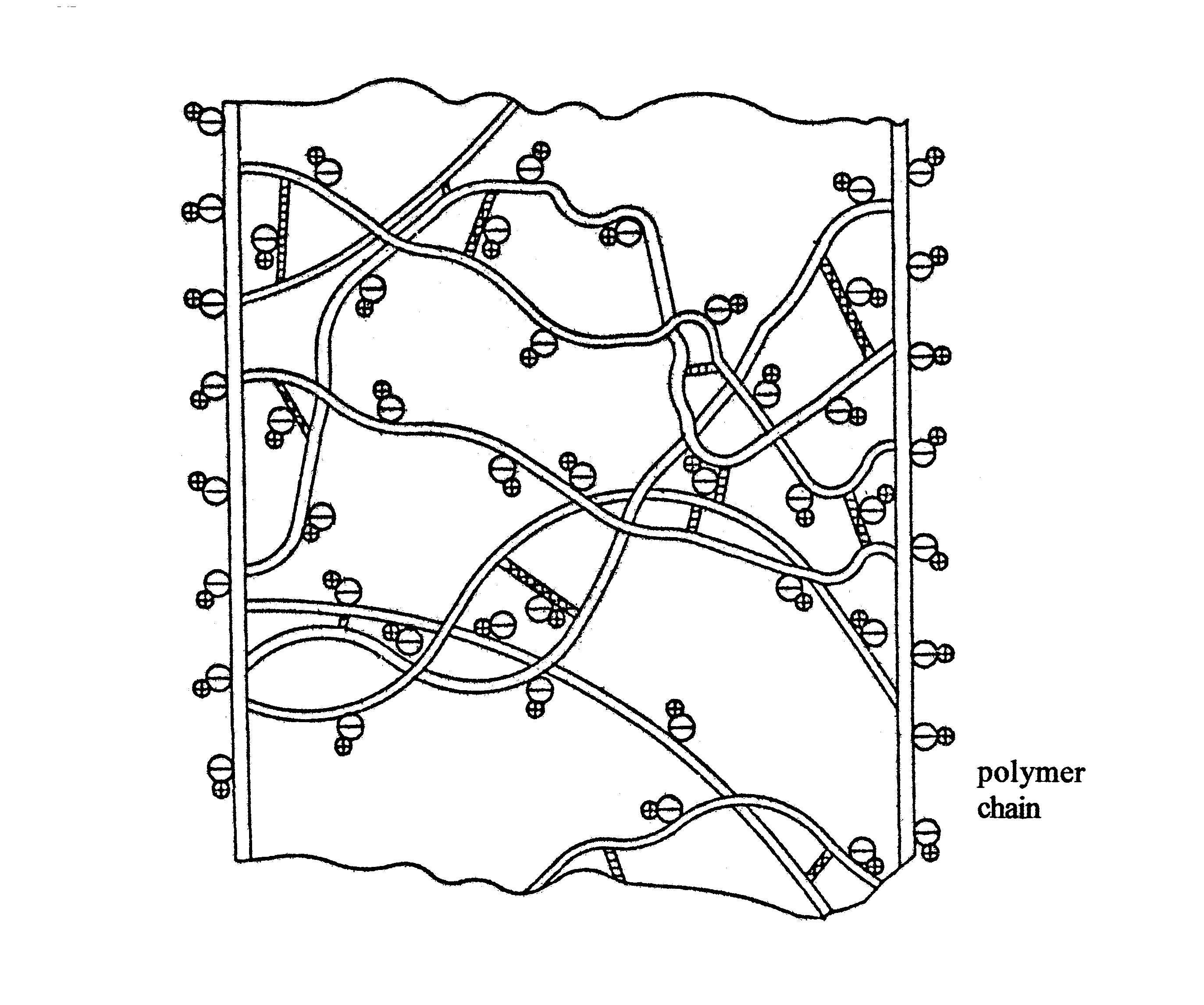

4.22. Схема строения активного слоя анизотропной мембраны

Промышленное изготовление мембран осуществляют на непрерывно действующих машинах, представляющих собой комплекс устройств для каждой стадии процесса. На рисунке 4.23 представлена схема машины сухого формования ленточной мембраны.

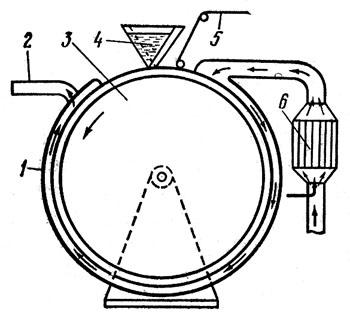

Рис. 4.23. Схема машины барабанного типа для получения мембран методом сухого формования: 1 – кожух, 2 – патрубок для отвода паровоздушной смеси, 3 – барабан, 4 – фильера, 5 – готовая мембрана, 6 – подогреватель воздуха

Поливочный барабан машины представляет собой стальной цилиндр, поверхность которого отполирована или покрыта тонким зеркальным слоем другого материала, обеспечивающего необходимую гладкость, адгезионность и коррозионную стойкость. Во внутреннюю часть барабана подают теплоноситель для термостатирования. В кожух вокруг барабана подают через подогреватель 6 воздух для поддержания заданной температуры, влажности и давления пара растворителя над мембраной. Воздух и полимерная лента движутся противоточно. Воздух может циркулировать, проходя через систему уловителя паров растворителя. Лента сматывается в рулон.

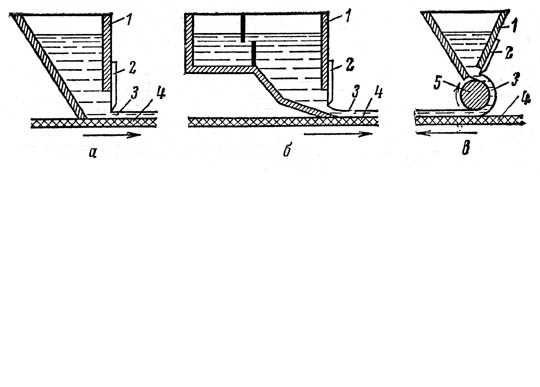

Большое значение имеют форма и конструкция фильеры, при выборе которой учитывают вязкость раствора, летучесть его компонентов, скорость полива. На рисунке 4.24 показаны различные конструкции фильер.

Рис. 4.24. Устройство фильер для формования мембран:

а - намазывающая; б – льющая; в – раскатывающая.

1 – корпус; 2 – регулирующая планка (нож); 3 – формовочный раствор;

4 – движущаяся поверхность; 5 – валик

Для растворов большой вязкости (больше 25 сПз) применяют "намазывающие" фильеры, для менее вязких - льющие фильеры или фильеры с валиком. Регулирование толщины слоя раствора, из которого будет формироваться мембрана, осуществляется не только изменением величины зазора между ножом и движущейся подложкой, но и изменением скорости ее движения. На рисунке 4.25 показаны профили образующейся пленки при разных скоростях движения. За счет трения слоев раствора о нож фильеры в верхних слоях образующейся пленки наводится ориентация макромолекул, которая может влиять на свойства мембран.

Рис. 4.25. Изменение толщины жидкой пленки

при изменении скорости движения подложки:

г – малая скорость; б – средняя скорость; в – высокая скорость

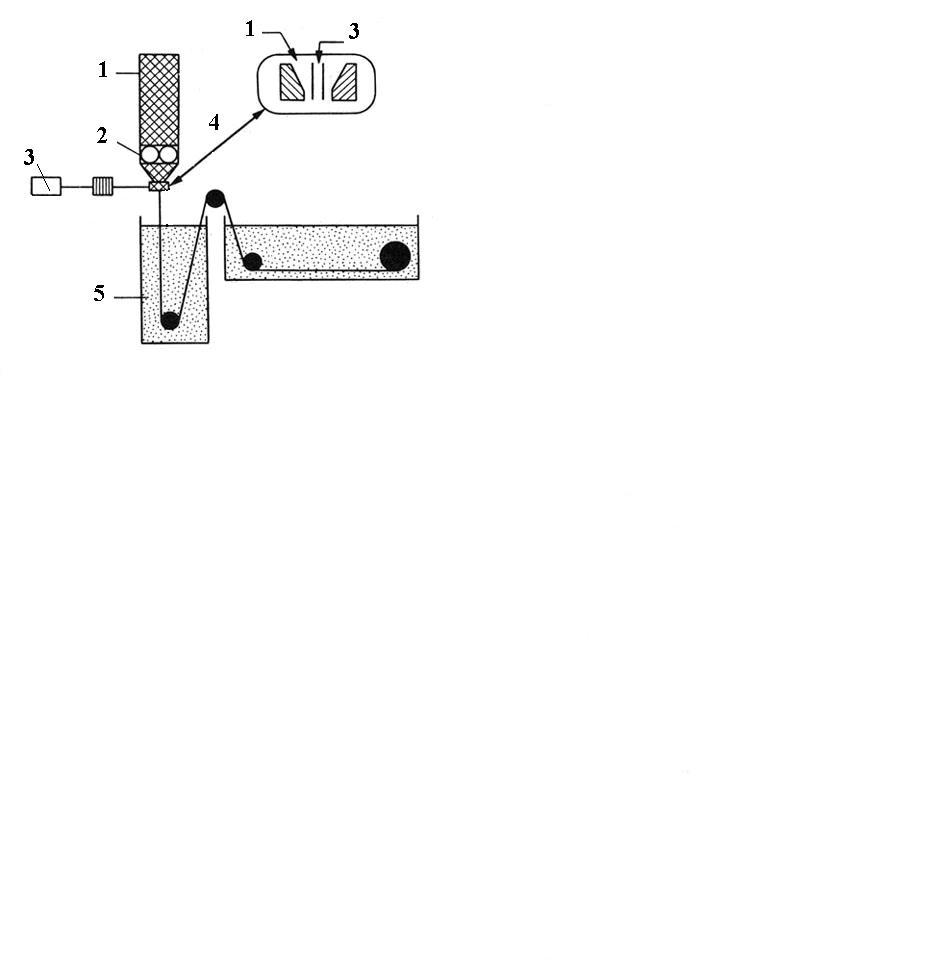

Сухим способом можно изготавливать и мембраны в виде полого волокна (рис.4.26).

4.26. Схема получения полого волокна методом сухого формования:

1- формовочный раствор; 2 -шестеренчатый насос; 3 - жидкость для формирования канала; 4 - формующая головка

Тщательно профильтрованный обезвоздушенный формовочный раствор подогревают в формующей головке 4 и продавливают через фильеру. В шахте 5 имеется термостатирующее устройство, в ней происходит испарение растворителя. Подогретый воздух подают в шахту прямотоком, противотоком или по комбинированной схеме, что является одним из вариантов управляющего воздействия.

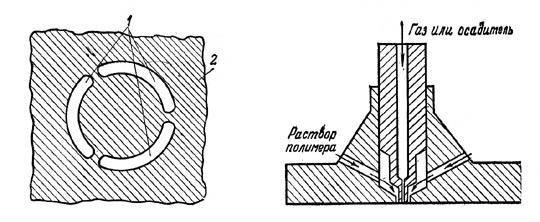

Для формования полых волокон применяют фильеры с фигурными отверстиями, со стержнями в отверстиях и с капиллярами в отверстиях. Фигурные отверстия имеют различную форму (рис. 4.27).

Фильеры с капиллярами наиболее универсальны. Раствор подают в зазор между корпусом и стенками капилляра, а в канал капилляра подают газ или жидкость. Давлением газа или жидкости можно изменять геометрические характеристики полого волокна.

Рис. 4.27. Схемы фильер с отверстиями в виде сегментных дуг и с капилляром для формования полых волокон

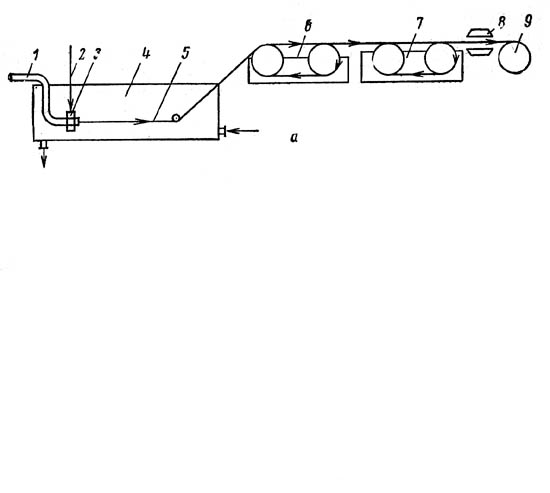

Принципиальная технологическая схема получения плоских мембран мокрым методом представлена на рисунке 4.28.

Рис. 4.28.Схема машины производства плоской мембраны мокрым методом:

1 – емкость для приготовления поливочного раствора;

2 – фильтр для очистки раствора; 3 – фильера; 4 – участок испарения растворителя;

5 – осадительная ванна; 6 – ванна отжига

В состав формовочного раствора входят полимер или смесь полимеров, растворитель, порообразователь (агент набухания), иногда пластификатор, осадитель и другие компоненты. Соотношение и состав компонентов очень сильно влияют на свойства мембран. Кроме того, важно получить однородный раствор. Поэтому тщательно подбирают тип аппарата для растворения, режим перемешивания, порядок загрузки компонентов, температуру процесса.

Не менее важной является стадия подготовки раствора. Из него надо удалить не растворившиеся, а только набухшие частицы полимера (гель-частицы), минеральные примеси, нерастворимые частицы различного происхождения, пузырьки воздуха. Для фильтрования вязких растворов полимеров используют металлические, керамические и с намывным слоем фильтры. Конструктивно это чаще бывают рамные, свечевые и нутч-фильтры.

На стадии коагуляции основными технологическими параметрами являются температура осадительной ванны, ее состав и скорость движения формуемой пленки. В осадительной ванне образуется студнеобразная гелевая структура, импрегнированная смесью растворителя и осадителя. Поскольку из формовочного раствора в осадительную ванну постоянно выделяется растворитель, состав ванны необходимо обновлять или корректировать. Обязательно также строгое термостатирование ванны.

После завершения коагуляции иногда необходимо провести отмывку остаточного растворителя, а иногда и осадителя. На этой стадии также необходимо следить за температурой, составом промывной жидкости и скоростью движения ленты.

Следующая стадия термообработки называется отжиг.Как правило, его производят горячей водой при температуре 70-100оС. Продолжительность отжига - 1-10 мин. При этом за счет уплотнения структуры полимерной сетки повышается устойчивость мембраны к действию давления, становится более узким распределение пор по размеру и наблюдается смещение максимума распределения в область меньших размеров.

Последующие стадии процесса осуществляются в зависимости от назначения, материала и условий эксплуатации мембран. Возможна обработка мембраны алифатическими спиртами (лиофилизация или гидрофилизация). Она существенно повышает удельную производительность мембран.

Часто проводят импрегнирование мембран труднолетучими жидкостями, например, глицерином или его водными растворами. Для лучшей пропитки к раствору добавляют ПАВ.

Сушку мембран проводят, если получают непористые, или, наоборот, крупнопористые, микрофильтрационные мембраны. Сушку обычно проводят горячим воздухом.

Далее мембраны проходят первичный контроль, как правило, визуальный, на просвет. Иногда сразу производят залечивание дефектов простым заклеиванием. Далее намотка и упаковка.

По тому же принципу организованы и машины получения полых волокон мокрым способом (рис.4.29).

Рис. 4.29. Схемы получения полого волокна методом мокрого формования:

1 – растворопровод; 2 – трубопровод для подачи газа (жидкости); 3 – фильера; 4 – осадительная ванна; 5 – нить; 6 – устройство для отжига; 7 – устройство для импрегнирования; 8 – сушилка; 8 - бобина

Другим типичным видом мембран являются трубчатые мембраны. В отличие от капиллярных и половолоконных мембран они не являются самоподдерживающимися, т.е. для сохранения их целостности при действии рабочего давления мембраны должны опираться на трубчатый каркас. Такие каркасы изготавливают из нетканого полиэфирного материала с пропиткой или пористых углеродных трубок.

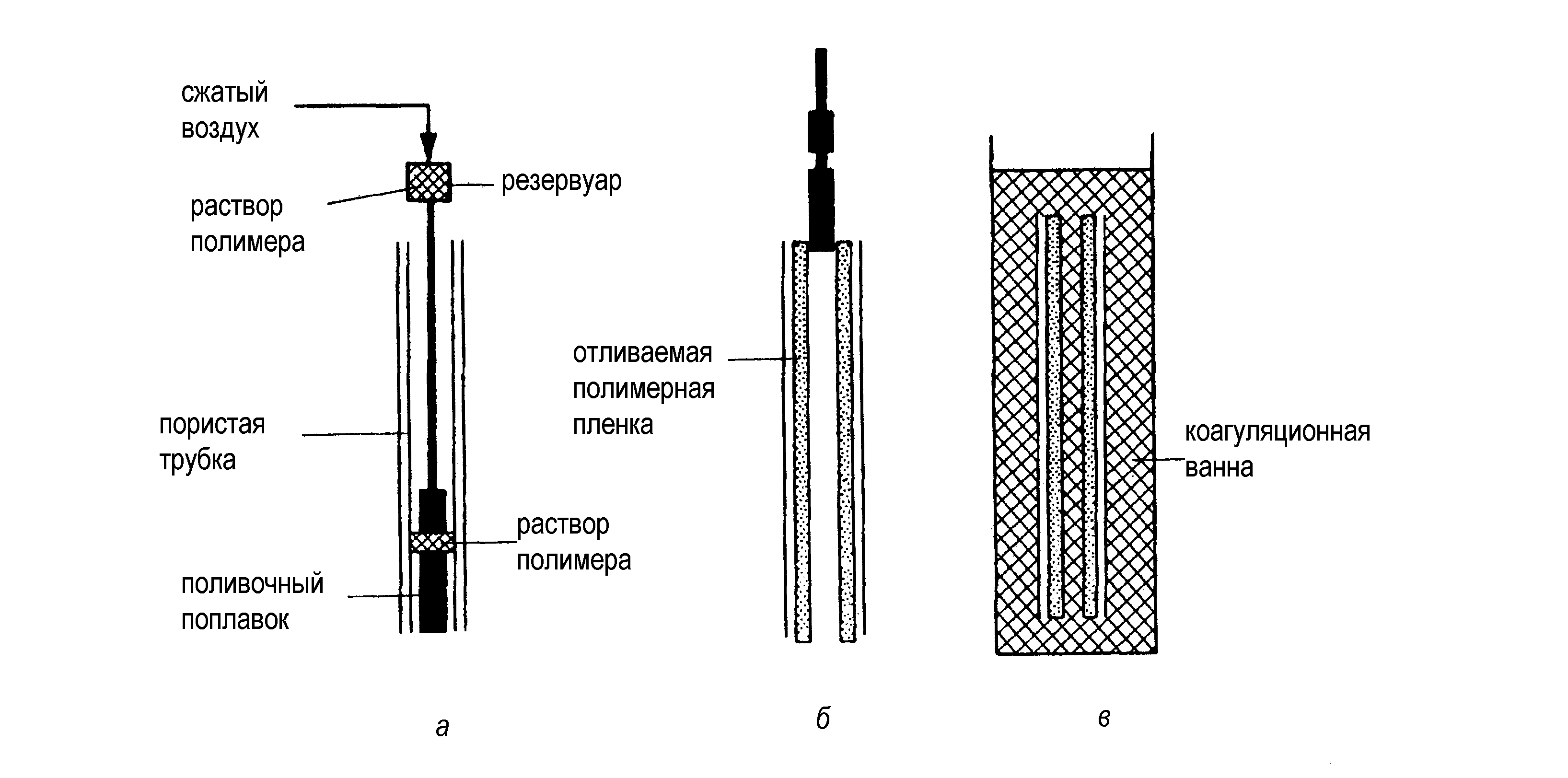

Мембрану формуют непосредственно внутри каркаса и вместе с ним используют. На рис.4.30 представлена схема получения трубчатых мембран мокрым способом.

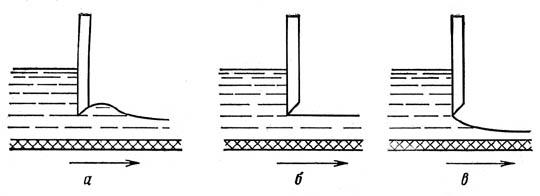

Рис.4.30. Принципиальная схема получения трубчатой мембраны:

а – полив; б – испарение; в - коагуляция

К резервуару, заполненному поливочным раствором, прикладывают давление сжатого воздуха для выдавливания раствора через центральную трубку в поливочный поплавок. В нем имеются распределительные отверстия, через которые раствор поступает в кольцевой зазор между пористым каркасом и поплавком. Поплавок равномерно поднимют, при этом раствор полимера размазывается равнотолщинной пленкой по внутренней поверхности каркаса. После короткой стадии испарения растворителя каркас с полимерной пленкой погружают в осадительную ванну, где и происходит формирование пористой трубчатой мембраны.

4.3.5.2. Получение мембран из расплавов полимеров

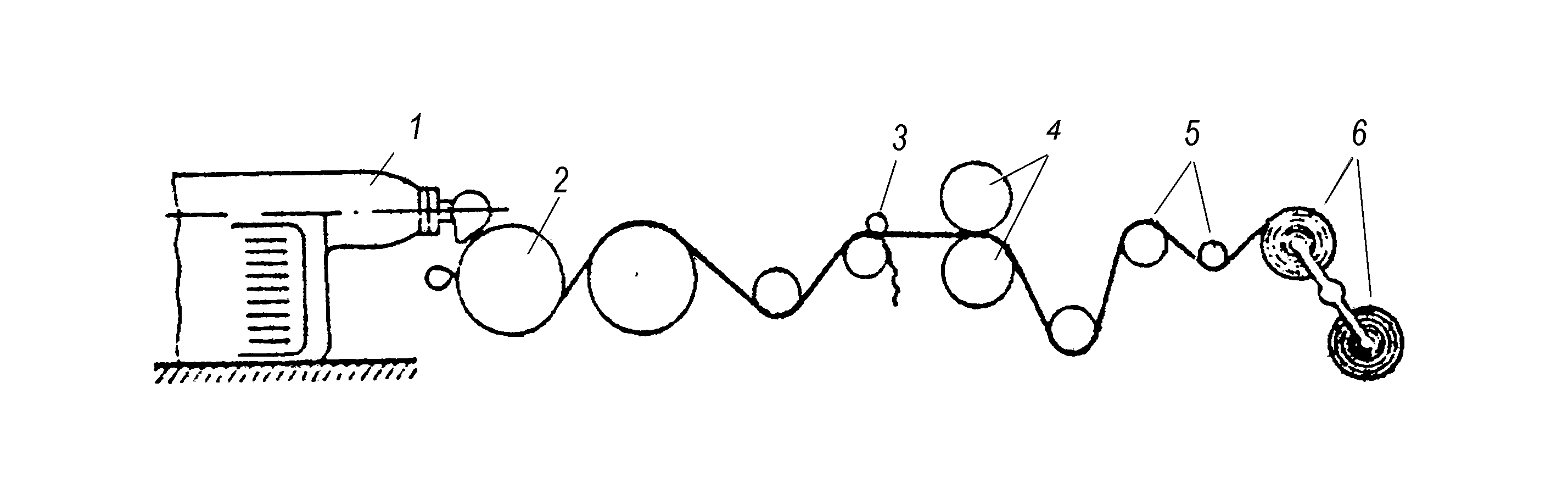

Для получения мембран используют физические свойства расплавов – текучесть под давлением и сохранение формы без давления. Поэтому самый распространенный способ формования – экструзия через фильеру. На рисунке 4.31 показана схема получения плоской мембраны.

Рис.4.31. Схема получения пленки из расплава полимера:

1 – экструдер; 2 – охлаждающие барабаны; 3 – обрезка кромок; 4 – тянущие валки; 5 – направляющие валки; 6 – намоточное устройство

Выдавливаемый через плоскую щель расплав полимера в виде непрерывного плоского полотна попадает на поверхность вращающегося охлаждаемого барабана, огибает его, протягивается через тянущие валки, проходит через устройство для обрезки кромок и сматывается в рулон.

Качество полупроницаемой мембраны для диффузионных процессов определяется степенью кристалличности пленки, которая регулируется температурой нагрева расплава, скоростью охлаждения, введением в расплав зародышей кристаллитов, добавлением пластификаторов.

Пористую структуру мембран формируют добавлением в расплав порообразователей и их последующим вымыванием.

По такой технологии изготавливают микрофильтрационные мембраны.

Особняком стоит технология ионообменных или ионитовых мембран.

Ионообменными называются материалы, представляющие собой высокомолекулярные соединения, молекулы которых содержат ионогенные группы, т.е. группы, способные к диссоциации и обмену подвижных ионов на ионы других соединений в растворе. Они изготавливаются и используются в виде гранул, волокон, листовых мембран и водных растворов. Бывают иониты неорганического происхождения, но они в виде мембран не используются. Синтетические иониты, имеющие трехмерную структуру макромолекул, не растворяются в воде. В зависимости от знака заряда обменивающихся ионов они делятся на катиониты и аниониты.

Ионный обмен с участием ионитов можно рассматривать как гетерогенную химическую реакцию. Катиониты проявляют свойства поликислот, аниониты – свойства полиоснований (рис.4.32).

Рис. 4.32. Схема устройства катионообменной мембраны

Ионитовые мембраны представляют собой тонкие пленки, состоящие из нерастворимого в воде ионита или из связующего и ионита. В зависимости от состава они делятся на гомогенные, состоящие только из ионообменного полимера игетерогенные, состоящие из зерен ионообменного компонента, диспергированных в инертном связующем.

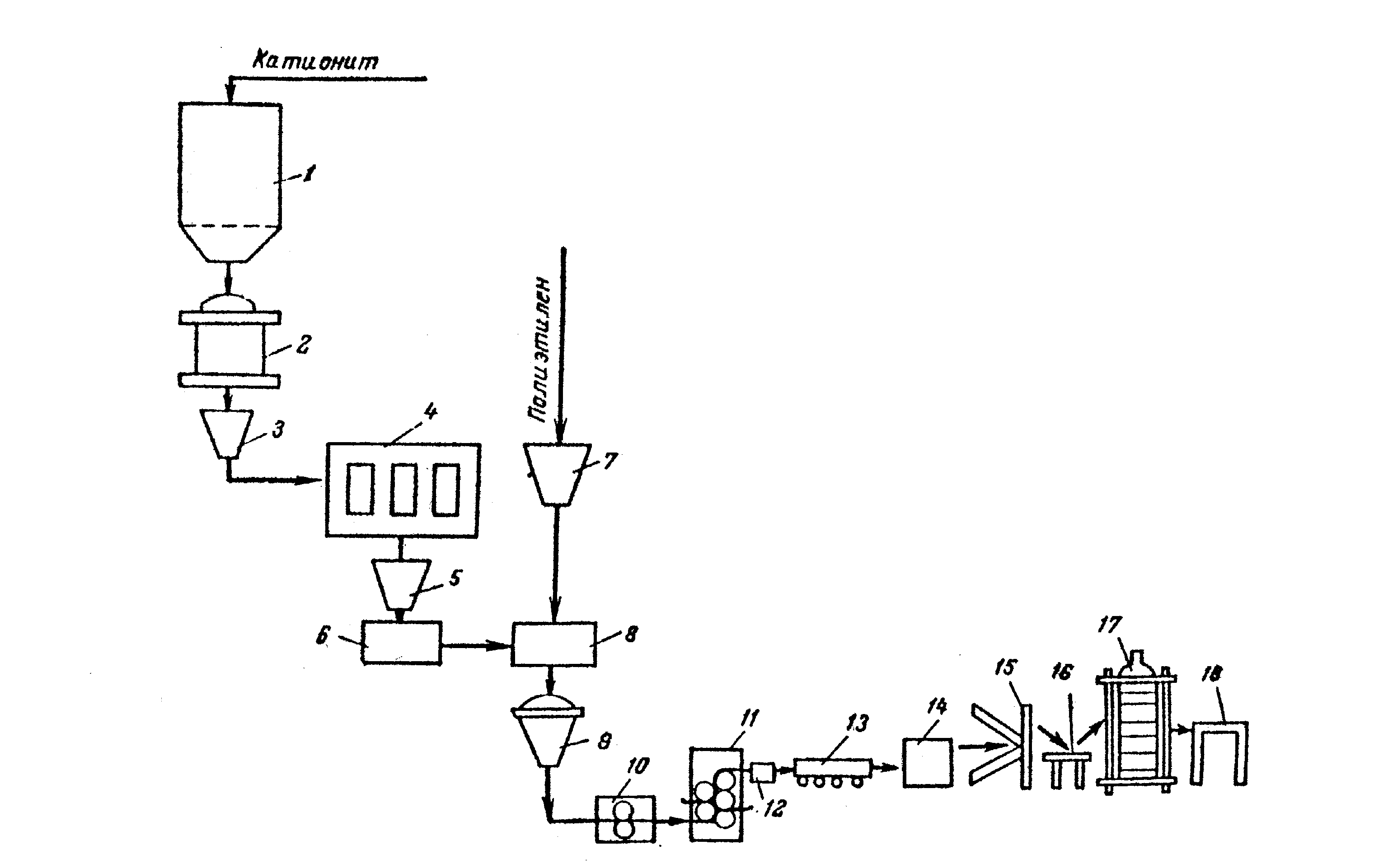

Наибольшее промышленное применение находят сегодня гетерогенные ионитовые мембраны. Получают их часто на основе полиэтилена, в расплав которого вводят измельченный порошок ионита. На рис.4.33 представлена схема. Она начинается стадией подготовки ионита, где ионит сначала поступает на мойку соляной кислотой, едким натром, обессоленной водой (1).

На центрифуге 2 происходит отделение промывной жидкости, и через бункер 3 ионит поступает на сушку 4 и в мельницу 6. Полиэтилен расплавляют в аппарате 7 и дозируют на весах 8, где он уже смешивается с ионитом. Равномерность смешения достигается в смесителе 9. На вальцах 10 и 11 происходит формование пленки из расплава ПЭ. Дальше она охлаждается в воздушном теплообменнике 14 и разрезается на листы в 15.

Для усиления механических свойств мембрану часто армируют. Армировку в виде ткани из полимерного материала вводят либо на стадии вальцевания, либо прессованием в прессе 17. Далее следует операция упаковки.

В качестве нейтральных термопластов используют ПЭ, ПА, ПП, сополимеры и ПВХ ткани, ткани из полиэфиров целлюлозы и других материалов.

Рис.4.33. Схема процесса производства гетерогенных ионитовых мембран:

1 – колонный фильтр; 2 – центрифуга; 3 – бункер; 4 – камерная сушилка; 5 – бункер;

6 – струйная мельница; 7 – бункер для полиэтилена; 8 – весы; 9 – смеситель; 10 – вальцы; 11 – каландр; 12 – раскаточные устройства; 13 – транспортер; 14 – охлаждающие барабаны; 15 – резательный станок; 16 – стол; 17 – гидравлический пресс;

18 – упаковочный стол